1.本发明涉及一种深度制冷蒸发式冷凝器智能控制系统及其控制方法。

背景技术:

2.冷凝器作为冷库四大部件之一,在制冷系统占据着重要的地位,是制冷系统中主要的换热设备。它的作用是把压缩机排出的高温高压的蒸汽冷凝成液体制冷剂,其对应的冷凝温度是制冷循环中主要的运行参数之一。

3.现有冷凝器控制方式主要有以下两种:

4.人工调节:现场的设备管理人员通过判断系统冷凝压力的大小,进行风机和水泵的启停。当系统的冷凝压力下降到一定值后,手动关闭冷凝风机和水泵,当冷凝压力上升到一定值后,手动开启冷凝风机和水泵。但人工调节对于系统而言具有滞后性,频繁地启停机组也会影响机组运行寿命。

5.自动调节:当前具备自动调节功能的冷凝器,采用设定冷凝压力调节的方式,根据冷凝压力设定值进行水泵和风机的变频调节。但此自动调节属于单机调节,并没有综合考虑到整个系统的负荷变化,实际运行工况与设计工况的差别,调节所产生的实际效果并不明显。

技术实现要素:

6.为了解决上述问题,本发明的技术方案如下:

7.本发明第一方面提供了一种深度制冷蒸发式冷凝器智能控制系统,控制器,其包括输入端、输出端以及处理单元,所述处理单元作为数据处理的中枢,且内置运算逻辑;

8.温湿度传感器,电连接于控制器输入端,用于获取外界的温湿度信息;

9.压力传感器,电连接于控制器输入端,用于获取系统内部的冷凝压力信息;

10.至少一台冷凝器,作为控制器输出负载,包括换热装置、以及分别与换热装置连接的进风装置、出风装置;

11.变频器,设于控制器与冷凝器之间,用于接收控制器信号并根据该控制器信号调整冷凝器功率。

12.进一步设置为,还包括检测模块、报警模块;

13.检测模块,电连接于控制器输入端,用于检测系统运行状态;

14.报警模块,电连接于控制器输出端,当检测模块向控制器输出异常信号时,以提示系统故障。

15.进一步设置为,还包括安装检查模块,用于生成输入输出的参数检查信息,以及系统检查信息。

16.进一步设置为,冷凝器包括上腔室与下腔室,上腔室、下腔室分别于其进风口、出风口间形成一导热空间,且上腔室内设有填充制冷剂的冷凝盘管,下腔室内设有淋水填料,下腔室下方设有储水槽,储水槽与上腔室间还依次设有水泵、电子水处理器。

17.进一步地,冷凝器还设有导风装置,导风装置包括与上腔室、下腔室出风口连通的风箱,风箱顶部设有用于导风的风机。

18.本发明第二方面提供了一种深度制冷蒸发式冷凝器智能控制方法,应用于第一方面的一种深度制冷蒸发式冷凝器智能控制系统,包括以下步骤:

19.获取当前外界环境的温湿度信息,根据温湿度信息且结合当前系统运行负荷率以及系统运行参数,计算冷凝压力设定值;

20.监测系统实时冷凝压力,并比较实时冷凝压力与冷凝压力设定值;

21.当系统进入启用模式后,根据冷凝压力/过冷度的设定值调整输出负载,以确保运行压力稳定在最佳值;

22.循环执行以上步骤,以完成冷凝器智能控制。

23.进一步地设置为,冷凝温度设定值计算公式:

24.tcs=twet tx*dta;

25.其中,twet:环境空气湿球温度;tx:不同风机模式逼近度变化系数;dta:逼近度;

26.冷凝冷凝压力设定值:pcs=f(tcs)。

27.进一步地设置为,所述逼近度计算公式:

[0028][0029]

其中,vpc:压缩机总功率;

[0030]

vpcd:与冷凝器对应的压缩机设计总功率;

[0031]

tcd:冷凝温度设计值;

[0032]

alf14:冷凝温度提升1℃的节能率;

[0033]

tc:饱和冷凝温度值(tc=f(pc));

[0034]

dt5:逼近度设定值;

[0035]

dt8:逼近度修正值,考虑制冷剂在不同温度段的变化率不同,逼近度需要根据制冷剂类型做修正。

[0036]

进一步地设置为,所述获取当前外界环境的温湿度信息,根据温湿度信息且结合当前系统运行负荷率以及系统运行参数,计算冷凝压力设定值与所述监测系统实时冷凝压力,并比较实时冷凝压力与冷凝压力设定值,判断当前系统是否进入启用或禁用模式之间,包括:

[0037]

当设备启动后,自动读取数据,并进行数据处理;

[0038]

系统运行故障检测;

[0039]

系统安全保护检测;

[0040]

系统安装检查。

[0041]

本发明的有益效果如下:

[0042]

基于控制器、温湿度传感器、压力传感器,且结合自身运行参数的情况下,该冷凝器智能控制系统可实现控制一台以上冷凝器的智能控制,使冷凝器能根据系统实际工况与设计工况进行自我修正,且每个冷凝器的制冷剂流量控制均匀,能最大限度利用冷凝器散热面积,达到节能效果,真正实现了精细控制的节能目标并且提高了设备使用寿命。

附图说明

[0043]

此处所说明的附图用来提供对本发明的进一步理解,构成本发明的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0044]

其中:

[0045]

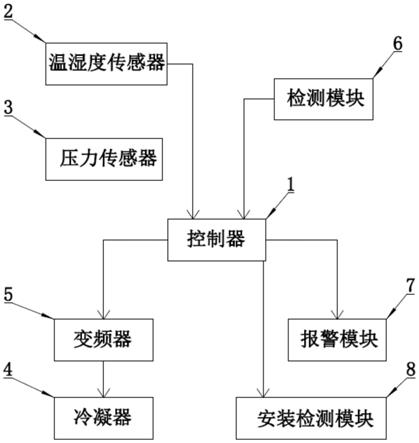

图1是本发明冷凝器智能控制装置的结构框图;

[0046]

图2是本发明冷凝器智能控制装置控制器的接口示意图;

[0047]

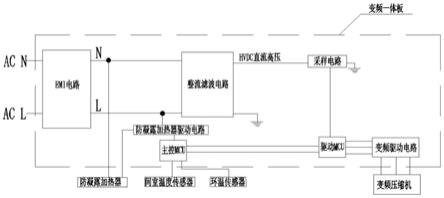

图3是本发明冷凝器智能控制装置冷凝器的电路示意图;

[0048]

图4是本发明冷凝器智能控制装置冷凝器的结构示意图

[0049]

图5是本发明冷凝器智能控制方法的核心流程图;

[0050]

图6是本发明冷凝器智能控制方法的整体流程图。

[0051]

标号说明:

[0052]

1、控制器;2、温湿度传感器;3、压力传感器;4、冷凝器;41、上腔室;42、下腔室;43、冷凝盘管;44、淋水填料;45、水泵;46、电子水处理器;47、导风装置;48、风箱;49、风机;5、变频器;6、检测模块;7、报警模块;8、安装检查模块。

具体实施方式

[0053]

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0054]

第一实施例:

[0055]

如图1

‑

4所示,本发明提供了一种冷凝器4智能控制系统,包括:

[0056]

控制器1,其包括输入端、输出端以及处理单元,输入端用于接收外部的输入信息,如图2所示,有冷却器状态、室外空气参数、冷凝压力等,处理单元作为数据处理的中枢,内置运算逻辑,运算逻辑细节在下面做讲解,输入信息经特定运算逻辑生成输出参数,输出端用于将输出信息传至负载;

[0057]

温湿度传感器2,包括第一感应端与第一电连接端,第一感应端置于外界环境,第一电连接端电连接于控制器1输入端,用于获取外界当前的温湿度信息;

[0058]

压力传感器3,包括第二感应端与第二电连接端,第二感应端置于系统内部,第二电连接端电连接于控制器1输入端,用于获取系统内部的冷凝压力信息;

[0059]

如图3

‑

4所示,至少一台冷凝器4,作为控制器1输出负载,包括上腔室41与下腔室42,上腔室41、下腔室42分别于其进风口、出风口间形成一导热空间,且上腔室41内设有填充制冷剂的冷凝盘管43,制冷剂靠近进风口呈气态,靠近出风口处呈液态,通过制冷剂状态变化进行换热,下腔室42内设有淋水填料44,需要说明的是淋水填料44利用梯形斜波的设计原则,同时增加水膜截流的次数,使水膜多次重分配且更趋于均匀,增加竖向凸纹滞留波,提高水膜横向扩散能力,能使在填料中水气热质交换更充分,同时使水膜下泄速度减缓,延长热质交换时间,提高冷却效果,下腔室42下方设有储水槽,储水槽与上腔室41间还依次设有水泵45、电子水处理器46,冷凝器4还设有导风装置47,导风装置47包括与上腔室41、下腔室42出风口连通的风箱48,风箱48顶部设有用于导风的风机49,此处风机49与水泵45分别代表空气侧与水侧装置,具体地本实施例以三台冷凝器4为例,但不局限于三台冷凝

器4,从冷凝器4读取信息包括冷凝器4入口压力,冷凝器4出口温度,冷凝器4的控制方式包括水泵45启停以及风机49变频;

[0060]

变频器5,设于控制器1与冷凝器4之间,用于接收控制器1信号并根据该控制器1信号调整冷凝器4功率,该冷凝器4功率的调节包括冷凝器4风机49调整以及风机49的启停。

[0061]

需要说明的是,本实施例中控制器1数据处理的运算逻辑,包括基于外界温湿度信息(基于温湿度传感器2获取),且结合当前系统运行负荷率以及系统运行参数,计算冷凝压力设定值,此处运行参数包括空气侧和水侧的运行参数,即风机49和水泵45的运行参数,再通过压力传感器3获取实时冷凝压力,最后根据冷凝压力/过冷度的设定值调整冷凝器4功率。

[0062]

进一步地设置为,还包括检测模块6、报警模块7;

[0063]

检测模块6,包括检测端与第三电连接端,检测端包括设于系统内部各处的传感器,该传感器既可是单独设立的,如水位传感器,也可是负载自带的,如风机49功率控制器1、水泵45功率控制器1等,第三电连接端电连接于控制器1输入端,用于检测系统运行状态,运行状态包括正常与异常两种结果,当检测过程正常,则进入下一步骤,当检测过程出现故障,则发送异常信号至控制器1。报警模块7,即蜂呜器,电连接于控制器1输出端,当检测模块6向控制器1输出异常信号时,报警模块7将发生响声,用以提示系统故障。

[0064]

在本实施例中,检测模块6可以及时且准确反馈冷凝器4设备问题(风机49功率异常,冷凝器4脏堵,水泵45功率异常,系统缺水,冷却效果下降,空气混入等),以使维护人员进行及时清洗,检修。有利于设备的定时维护,提高了设备的使用寿命。

[0065]

进一步地设置为,还包括安装检查模块8,用于生成输入输出的参数检查信息,以及系统检查信息,方便操作人员进行点检与记录。

[0066]

本实施例的工作原理:

[0067]

本发明基于控制器1、温湿度传感器2、压力传感器3,且结合自身运行参数的情况下,可实现控制一台以上冷凝器4的智能控制,使冷凝器4能根据系统实际工况与设计工况进行自我修正,且每个冷凝器4的制冷剂流量控制均匀,能最大限度利用冷凝器4散热面积,达到节能效果,真正实现了精细控制的节能目标并且提高了设备使用寿命。

[0068]

第二实施例如下:

[0069]

如图5

‑

6所示,本发明提供了一种冷凝器4智能控制系统方法,包括以下步骤:

[0070]

s1:获取当前外界环境的温湿度信息,根据温湿度信息且结合当前系统运行负荷率以及系统运行参数,此处运行参数包括空气侧和水侧的运行参数,即风机49和水泵45的运行参数,计算冷凝压力设定值,实时刷新;即从温湿度传感器2获取当前外界环境的温湿度信息,并计算控制所需的冷凝压力设定值,具体地,冷凝温度设定值计算公式:

[0071]

tcs=twet tx*dta;其中,twet:环境空气湿球温度;tx:不同风机49模式逼近度变化系数;dta:逼近度,且冷凝冷凝压力设定值:pcs=f(tcs)。

[0072]

而逼近度计算公式:

[0073]

其中,vpc:压缩机总功率;

[0074]

vpcd:与冷凝器4对应的压缩机设计总功率;

[0075]

tcd:冷凝温度设计值;

[0076]

alf:冷凝温度提升℃的节能率;

[0077]

tc:饱和冷凝温度值(tc=f(pc));

[0078]

dt:逼近度设定值;

[0079]

dt:逼近度修正值,考虑制冷剂在不同温度段的变化率不同,逼近度需要根据制冷剂类型做修正;

[0080]

逼近度控制在冷凝压力的确定中起到至关重要的作用。在逼近度的确定中,首先要搭建冷凝面积和逼近度的关系。冷凝面积由冷凝器4本身性能决定,这里已经将面积无量纲化。

[0081]

逼近度β与面积a的关系式如下:

[0082][0083]

其中:δh

ts β

:冷凝温度下的焓差;h

md

:传质系数;m:制冷剂流量;h

tw

:喷淋水焓;h

a1

:冷凝器4进风焓;h

tc

:饱和冷凝温度焓;h

α2

′

:冷凝器4上部出风焓。

[0084]

s2:监测系统实时冷凝压力,并比较实时冷凝压力与冷凝压力设定值,进一步还设立有启用或禁用模式,此模式非必须,用于根据情况开启调节或关闭该模式,当实时冷凝压力上下波动与冷凝压力设定值存在预定偏差,该偏差如为冷凝压力设定值的0.5%,即要进行调整;

[0085]

s3:当系统进入启用模式后,根据冷凝压力/过冷度的设定值调整输出负载,调整输出负载指的是既可以是单独控制风机49、亦可以是单独控制水泵45,还可以是风机49与水泵45的联合控制,此处控制可以是关闭或开启,亦可以调整运行速度,风机49、水泵45此处指代为冷凝器4的风机49、水泵45,以确保运行压力稳定在最佳值;在实际运行中,若系统存在aps异常或故障,切换为过冷度控制。过冷度控制算法:基于冷凝压力确定冷凝饱和温度(tc)。以冷凝饱和温度与实测制冷剂温度之差确定过冷度,其中实测制冷剂温度为:(tcl=(tc tc tc)/).确定过冷度:dtc=tc

‑

tcl;确定过冷度设定值:

[0086]

dtcs=ty*dt6;

[0087]

其中:dt:过冷度设定值;ty:不同风机49模式过冷度变化系数;

[0088]

s4:循环执行以上步骤,以完成冷凝器4智能控制。

[0089]

进一步地设置为,所述获取当前外界环境的温湿度信息,根据温湿度信息且结合当前系统运行负荷率以及系统运行参数,计算冷凝压力设定值与所述监测系统实时冷凝压力,并比较实时冷凝压力与冷凝压力设定值,判断当前系统是否进入启用或禁用模式之间,包括:

[0090]

当设备启动后,自动读取数据,并进行数据处理,数据处理包括计算系统运行的最佳压力设定点,并根据实时工况和外界气温进行算法计算更新;

[0091]

系统运行故障检测,包括对各个输入输出的参数进行逻辑判断,若正常则进入下一步骤,如故障,则有相应的参数计算或模式替换。对变频器5掉相故障则采用安全保护措施,进行锁定。对硬件损坏和老化的判断如风机49和水泵45的损坏,冷凝器4冷凝效果下降,空气混入等及时报警。

[0092]

系统安全保护检测;

[0093]

系统安装检查,包括对新系统,涉及重大检修等需要重新对设备进行安装检查的情况可选择安装检查,如不需要则进入冷凝系统的主逻辑运行。

[0094]

本实施例的工作原理:

[0095]

本实施例可根据系统的负荷变化,自动调节冷凝风机49和水泵45。对不同负荷水平下,采用分模式的精细调节,对高负荷模式下,风机49和水泵45同时运行,结合风机49调速控制和水泵45加减机控制;低负荷下仅运行风机49,结合风机49的加减机控制。且对于冷凝器4的加减机充分考虑了流量平衡,如不同负荷下对风机49加减机时,加减机前后风机49风量变化小,系统波动小,通过设定合理的加减机阈值控制,避免加减机前后冷凝压力变化大和设备在控制节点附近频繁启停的问题。

[0096]

本实施例采用智能算法设定冷凝冷凝压力设定值和过冷度设定值,设定值的选定充分考虑了系统的负荷率,空气侧换热和水侧换热,即风泵侧和水泵45侧。系统运行正常情况下采用冷凝冷凝压力设定值控制,若系统中有部分传感器失效,系统智能切换过冷度设定值进行控制。即使多个传感器失效也有相应的控制策略,而不是传统的故障停机或故障情况下全速运行,真正实现了精细控制的节能目标和故障不停机的智能控制目标。

[0097]

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。