1.本发明涉及一种混凝土风力发电机组塔筒的施工方法,尤其涉及一种混凝土塔筒基础的单次浇筑方法。

背景技术:

2.风力发电作为一种清洁能源技术,在我国风资源较好的“三北”区域得到了广泛的应用。随着“三北”区域开发日趋饱和,风力发电正向内陆区域发展。由于内陆区域风速较低,同时风力发电机组的功率日益增大,使得风轮的直径越来越大,塔筒的高度也越来越高,目前,国内陆上风力发电机组的塔筒高度已经达到120

‑

160m。

3.现有技术的风力发电机组的塔筒主要为钢

‑

混凝土混合塔筒,其下部为混凝土塔筒,上部为钢塔筒,混凝土塔筒安装在混凝土塔筒基础上。在混凝土塔筒内部需要安装钢绞线,由于钢绞线的下端锚固在混凝土塔筒基础上,为了满足锚固点的施工要求,故混凝土塔筒基础必须为中空结构,即在混凝土塔筒基础的中部留出用于钢绞线锚固及施工的空间。

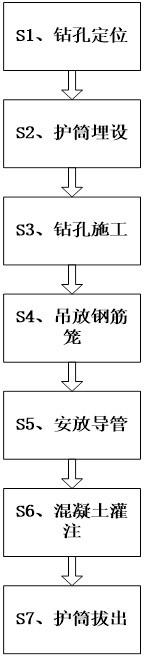

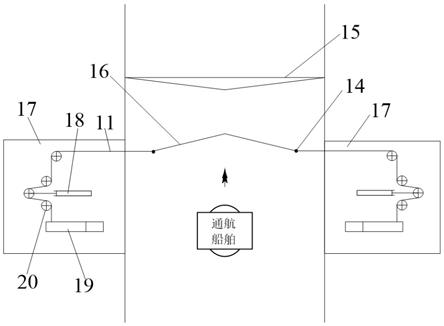

4.请参见附图1,混凝土塔筒基础包括垫层1、浇筑于垫层1上的底板2、浇筑于底板2上的圆台3和浇筑于圆台3上的环梁4;其中,环梁4的一部分悬挑在底板2的上方,如附图2所示。由于混凝土塔筒基础的特殊结构,现有技术的混凝土塔筒基础需要采用二次混凝土浇筑的方法进行施工,请参见附图3,其施工流程为:在垫层1施工完成后,绑扎底板2的钢筋,搭设圆台3的圆台外侧模板5,先进行第一次浇筑,即浇筑底板2;待基础底板2硬化达到一定强度后,绑扎圆台3和环梁4的钢筋,在底板2上搭设环梁外侧模板6、圆台及环梁内侧模板7,再进行第二次浇筑,即浇筑圆台3和环梁4,圆台及环梁内侧模板7将环梁部位的混凝土重量直接传递至底板2上,以确保环梁4的混凝土浇筑;从而完成整个混凝土塔筒基础的浇筑。

5.请参见附图3,现有技术的混凝土塔筒基础的二次浇筑方法不仅施工效率较低,且在两次浇筑的混凝土交界面8上需要进行凿毛、浇水湿润等措施,以确保两次浇筑的新老混凝土连接可靠,但交界面处仍是混凝土基础的薄弱部位。另外,若风力发电机组的塔筒基础标高低于地下水位,为了满足防水要求,需要在混凝土交界面8上至少设置一道环向连续的止水钢板9,成本较高,混凝土塔筒基础也存在一定的渗漏概率。

技术实现要素:

6.本发明的目的在于提供一种混凝土塔筒基础的单次浇筑方法,能一次性浇筑成型混凝土塔筒基础的底板、圆台和环梁,提高了混凝土塔筒基础的整体性和防水性,缩短了施工周期。

7.本发明是这样实现的:一种混凝土塔筒基础的单次浇筑方法,包括以下步骤:步骤1:浇筑混凝土塔筒基础的垫层;步骤2:在垫层上绑扎底板的钢筋;步骤3:在垫层上间隔设置若干个十字钉座,若干个十字钉座沿混凝土塔筒基础内

部空腔的边缘处周向设置,即位于圆台及环梁内侧模板的下方;步骤4:在若干个十字钉座上安装圆台及环梁内侧模板;步骤5:在底板的钢筋上绑扎圆台和环梁的钢筋;步骤6:在圆台的钢筋上安装环梁外侧模板,并将环梁外侧模板与圆台及环梁内侧模板临时固定连接;步骤7:在垫层上安装圆台外侧模板;步骤8:一次性浇筑底板、圆台和环梁混凝土。

8.每个所述的十字钉座均包括第一水平钢筋、竖向钢筋和第二水平钢筋;第一水平钢筋为十字形结构并贴合在垫层的表面上,第二水平钢筋为一字形结构并水平设置在底板的上表面标高处,竖向钢筋垂直连接在第一水平钢筋与第二水平钢筋之间。

9.所述的第二水平钢筋的长度大于圆台及环梁内侧模板的厚度。

10.所述的第二水平钢筋的长度为100

‑

200mm。

11.所述的十字形结构的第一水平钢筋中,每根钢筋长度均为100

‑

200m。

12.所述的第一水平钢筋、竖向钢筋和第二水平钢筋焊接成一体结构。

13.所述的若干个十字钉座的设置间距为200

‑

500mm。

14.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用了单次浇筑的方法,使底板、圆台、环梁一次浇筑成型,混凝土塔筒基础的整体性较好,确保混凝土塔筒基础在各种外力作用下的安全性,同时缩短了施工周期。

15.2、本发明由于采用了单次浇筑的方法,底板与圆台之间不再有新老混凝土交界面,从而无需进行凿毛、浇水等操作,不仅保证了底板与圆台的一体性和结构强度,也避免了交界面处的渗漏水问题,省去了止水钢板的安装,降低了施工成本,提高了施工效率。

16.3、本发明由于采用了十字钉座支设圆台及环梁内侧模板,在混凝土浇筑时将混凝土环梁的自重均匀分散并传递至垫层上,确保施工时垫层不被破坏;同时,十字钉座采用钢筋焊接而成,支撑稳定性强,使用灵活性高,易于取材和制作,成本低廉。

17.本发明通过设置十字钉座用于安装圆台及环梁内侧模板,浇筑时能将混凝土的自重均匀分散并传递至垫层,从而一次性浇筑成型混凝土塔筒基础的底板、圆台和环梁,提高了混凝土塔筒基础的整体性和防水性,缩短了施工周期,降低了施工成本。

附图说明

18.图1是现有技术的混凝土塔筒基础的结构示意图;图2是现有技术的混凝土塔筒基础的剖视图;图3是现有技术的混凝土塔筒基础的剖视图;图4是本发明混凝土塔筒基础的单次浇筑方法的剖视图;图5是本发明混凝土塔筒基础的单次浇筑方法中十字钉座的结构示意图。

19.图中,1垫层,2底板,3圆台,4环梁,5圆台外侧模板,6环梁外侧模板,7圆台及环梁内侧模板,8混凝土交界面,9止水钢板,10十字钉座,11第一水平钢筋,12竖向钢筋,13第二水平钢筋。

具体实施方式

20.下面结合附图和具体实施例对本发明作进一步说明。

21.请参见附图4,一种混凝土塔筒基础的单次浇筑方法,包括以下步骤:步骤1:浇筑混凝土塔筒基础的垫层1。优选的,所述的垫层1的厚度为100

‑

200mm。垫层1的混凝土浇筑与现有施工工艺相同,此处不再赘述。

22.步骤2:在垫层1上绑扎底板2的钢筋。底板2的钢筋绑扎根据施工设计图纸进行,可采用现有技术的钢筋绑扎方式,此处不再赘述。

23.步骤3:在垫层1上间隔设置若干个十字钉座10,若干个十字钉座10沿混凝土塔筒基础内部空腔的边缘处周向设置,即位于圆台及环梁内侧模板7的下方。通过十字钉座10的间隔布置支撑圆台及环梁内侧模板7,将圆台及环梁内侧模板7的受力传递至垫层1上,便于环梁4的混凝土浇筑。

24.请参见附图5,每个所述的十字钉座10均包括第一水平钢筋11、竖向钢筋12和第二水平钢筋13;第一水平钢筋11为十字形结构并贴合在垫层1的表面上,第二水平钢筋13为一字形结构并水平设置在底板2的上表面标高处,竖向钢筋12垂直连接在第一水平钢筋11与第二水平钢筋13之间。优选的,所述的第一水平钢筋11、竖向钢筋12和第二水平钢筋13均可采用直径不小于32mm的钢筋制成,通过焊接的方式连接成一体结构,确保十字钉座10的结构强度及其对圆台及环梁内侧模板7的支撑能力。

25.所述的第二水平钢筋13的长度大于圆台及环梁内侧模板7的厚度,确保圆台及环梁内侧模板7能稳定的支设在第二水平钢筋13上。优选的,所述的第二水平钢筋13的长度为100

‑

200mm。

26.所述的若干个十字钉座10的设置间距为200

‑

500mm,可根据混凝土塔筒基础及其内部中空腔体的实际尺寸调整十字钉座10的设置间距,确保其对圆台及环梁内侧模板7的稳定支撑和荷载传递即可。

27.所述的十字形结构的第一水平钢筋11中,每根钢筋长度均为100

‑

200m,与垫层1的接触面积大,以满足稳定的支设要求。

28.根据实际施工的要求,第一水平钢筋11也可采用但不限于米字型、环形等结构式样,使其能稳定的支撑在垫层1上且不破坏垫层1即可。第二水平钢筋13也可采用但不限于十字形、环形等结构式样,以满足对圆台及环梁内侧模板7的支顶、安装要求。

29.步骤4:在若干个十字钉座10上安装圆台及环梁内侧模板7。通过若干个十字钉座10确保圆台及环梁内侧模板7的稳定安装,将圆台及环梁内侧模板7的重力和后续混凝土浇筑的荷载传递至垫层1上。无需先完成底板2的浇筑并在底板2形成一定强度后再安装圆台及环梁内侧模板7,保证了混凝土塔筒基础的单次浇筑的可行性。

30.步骤5:在底板2的钢筋上绑扎圆台3和环梁4的钢筋。圆台3和环梁4的钢筋绑扎根据施工设计图纸进行,可采用现有技术的钢筋绑扎方式,此处不再赘述。

31.步骤6:在圆台3的钢筋上安装环梁外侧模板6,并将环梁外侧模板6与圆台及环梁内侧模板7临时固定连接。环梁外侧模板6与圆台及环梁内侧模板7之间可采用钢筋临时搭接,以确保环梁外侧模板6和圆台及环梁内侧模板7的安装稳定性,避免在混凝土浇筑过程中胀模。

32.步骤7:在垫层1上安装圆台外侧模板5。圆台外侧模板5的安装方法与现有技术相

同,此处不再赘述。

33.步骤8:一次性浇筑底板2、圆台3和环梁4混凝土。

34.实施例1:步骤1:浇筑混凝土塔筒基础的垫层1,厚度为150mm。

35.步骤2:在垫层1上绑扎底板2的钢筋。

36.步骤3:在垫层1上每间隔400mm设置一个十字钉座10,十字钉座10沿混凝土塔筒基础内部空腔的边缘处周向设置,即位于圆台及环梁内侧模板7的下方。

37.十字钉座10均包括第一水平钢筋11、竖向钢筋12和第二水平钢筋13;第一水平钢筋11为十字形结构并贴合在垫层1的表面上,第二水平钢筋13为一字形结构并水平设置在底板2的上表面标高处,竖向钢筋12垂直连接在第一水平钢筋11与第二水平钢筋13之间。第二水平钢筋13的长度为150mm。十字形结构的第一水平钢筋11中,每根钢筋长度均为200m。第一水平钢筋11、竖向钢筋12和第二水平钢筋13采用hrb400级螺纹钢筋,直径为32mm。

38.步骤4:在若干个十字钉座10上安装圆台及环梁内侧模板7。

39.步骤5:在底板2的钢筋上绑扎圆台3和环梁4的钢筋。

40.步骤6:在圆台3的钢筋上安装环梁外侧模板6,并将环梁外侧模板6通过钢筋与圆台及环梁内侧模板7临时固定连接。

41.步骤7:在垫层1上安装圆台外侧模板5。

42.步骤8:一次性浇筑底板2、圆台3和环梁4混凝土。

43.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。