一种钢板

‑

h型钢组合式基坑支护结构及其施工方法

技术领域

1.本发明涉及一种钢板

‑

h型钢组合式基坑支护结构及其施工方法。

背景技术:

2.钢结构支护墙由于其施工方便,可回收等优势,被持续推广,由h型钢和支护木板所构成的板式支护墙在土质结构较好的区域开始得到应用,其结构是在相邻的两根作为支护桩的h型钢之间插入支护木板,利用h型钢的凹槽作为支护木板的卡槽,具有施工快捷,且回收方便的优势。

3.但是由于h型钢的凹槽一般是支护木板厚度的十几倍,支护板在凹槽内具有较大的活动空间,在基坑外部土体始终抵压在支护板上时,支护板能够保持稳定,但是在基坑施工中,总会有部分区域的土方产生局部塌方的问题,虽然对于整个基坑不会造成大的问题,但是由于局部塌方后,对应区域的支护木板就会失去土体的压紧作用,由于h型钢凹槽的宽度较大,部分支护木板会产生倾斜,脱离h型钢的凹槽,需要对这些脱离出来的支护木板重新安装,重新安装的过程往往持续较长时间,影响该区域的正常施工,也会对基坑的整体施工进度造成影响。由于支护木板为一块一块逐步拼装起来,且木板和h型钢之间没有有效连接,且相互之间的缝隙较大,该支护结构仅能挡土,不能止水。

技术实现要素:

4.为解决上述问题,本发明首先提出了一种钢板

‑

h型钢组合式基坑支护结构,其包括沿基坑的边缘间隔设置的h型钢、和插设在相邻的两根h型钢之间的支护钢板;

5.相邻的两根h型钢的凹槽相对设置,在h型钢的凹槽内固定安装有卡持件,该卡持件与h型钢的翼缘之间形成一卡槽,支护钢板水平方向的两端分别插入到一卡槽内。优选h型钢的腹板沿垂直于所在处的基坑的内壁。卡槽的宽度较支护钢板的厚度大5

‑

20mm。本技术中,在h型钢的凹槽内设置了卡持件,利用卡持件与翼缘之件的卡槽,对支护钢板进行限制,避免支护钢板脱离卡槽,保证了施工过程中,支护钢板的稳定性。

6.进一步,在支护钢板上固定安装有限位件,该限位件与支护钢板之间形成一限位槽,h型钢的翼缘插入到该限位槽内。优选地,限位件焊接在支护钢板上,且限位件至少设置在支护钢板的下部1

‑

2m范围内。设置限位件后,和卡持件一起,可为钢板桩下沉精确导向。

7.进一步,为便于更换不同的卡持件,以调整卡持件与翼缘之间的距离,以采用不同厚度的支护钢板,或者便于将h型钢进行回收,以作为其它部件,卡持件可拆卸地安装在h型钢的腹板上。

8.进一步,为减少下沉时的阻力,卡持件的底端呈小端向下突出的楔形。

9.进一步,为提高施工效率,同时为便于将支护钢板拔出回收,在相邻的两根h型钢之间仅插设有一块支护钢板,该支护钢板向下超过基坑的设定底面。目前,在相邻两根h型钢之间的支护板通常由多块木板构成,多块木板沿高度方向叠加,且木板之间无连接,在施工时,地下结构的外墙由下向上进行,随着外墙的逐步升高,将相应高度的木板逐步拆除,

采用这种施工方法时,由于基坑外部土体对木板的挤压,需要用力将木板的一端向基坑外部推动,然后左右晃动木板,将木板取出。或者将木板沿竖直方向进行转动,由于木板的高度小于相邻两根h型钢之间的宽度,将木板转动一定角度后,即可将木板取出,这两种木板的回收方法的效率均较低,而且有时会对部分木板造成破坏,无法二次利用。

10.本技术中,采用钢板作为支护板,虽然先期成本提高,但是由于可以完全进行回收,重复利用,而且可以提高施工效率,要较采用木板作为支护板具有更高的综合成本优势。

11.其次,为顺利实施上述钢板

‑

h型钢组合式基坑支护结构,本技术还公开了上述任一项钢板

‑

h型钢组合式基坑支护结构的施工方法,该施工方法包括如下步骤:

12.(1)将携带有卡持件的h型钢沿设定位置沉入地下;然后将支护钢板插入到相邻的两根h型钢之间,并使支护钢板插入到卡持件与h型钢的翼缘之间的卡槽内;

13.(2)进行基坑开挖,并进行地下结构的施工;

14.(3)地下结构完成后,将支护钢板和h型钢拔出,回收。

15.利用本施工方法,能够顺利地完成支护结构的施工,由于支护钢板和h型钢进行回收,可以有效地降低施工成本。

16.进一步,步骤(1)中,在h型钢上可拆卸地安装有分泥板,该分泥板插设在卡槽内,并随h型钢同步沉入地下,然后将分泥板拔出,形成一个分泥孔,然后再将支护钢板插入到相邻的两根h型钢之间,且支护钢板的两端至少部分位于分泥孔内。

17.在h型钢下沉过程中,泥土会在h型钢与卡持件之间的卡槽内形成一个泥土条,而且由于卡槽较窄,在摩擦力的作用下,泥土条的硬度会较大,因此在下沉支护钢板时,需要采用较大的压力才能完成,不但使下沉支护钢板时的耗能增加,而且还降低了下沉速度,不利于施工效率的提升。另外有时地下的小石块等固体颗粒会塞入到卡槽内后,会加大对卡槽的堵塞作用,有时会使支护钢板无法完成下沉,需要采用专业设备来疏通卡槽。

18.设置分泥板后,利用分泥板预先将h型钢的翼缘与卡持件之间的卡槽预先封堵,避免泥土进入到卡槽内,在h型钢完成下沉后,再将分泥板拔出,形成一个分泥孔,由此可以降低支护钢板下沉时的阻力,在实地施工过程中,设置分泥板后,在下沉支护钢板时,根据土质的不同,可以降低下沉阻力10

‑

40%,而且不会出现由于固体颗粒卡在卡槽内,而导致的支护钢板无法完成下沉的情况。

19.具体地,该分泥板包括一起吊部、和连接在该起吊部上的两条分泥腿,该两条分泥腿并行延伸,在两条分泥腿之间设置有一骑墙缝,骑墙缝卡持到h型钢的腹板上,使两条分泥腿分别插入h型钢两侧的卡槽内。该设计可以较为方便地利用一块分泥板对同一h型钢两侧的卡槽进行封堵,可以一次性地形成两个分泥孔,提高工作效率。

20.进一步,为便于安装以及将分泥板顺利地拔出,骑墙缝的宽度较h型钢的腹板的厚度大1

‑

2mm,且在水平方向上,分泥腿向外至少超出卡持件背离腹板的一侧。

21.进一步,为减少支护钢板下沉时,泥土进入到分泥孔内的量,在支护钢板的下端的两侧分别设置有一导向板,当向下插入支护钢板时,每一导向板插入到一分泥孔内,沿竖直方向观察,分泥孔完全覆盖导向板。在下沉支护钢板的过程中,在支护钢板的推动下,支护钢板下方的土方会向四周流动,使部分泥土进入到分泥孔内,造成分泥孔的堵塞,设置导向板后,导向板会首先进入到分泥孔内,由于导向板的阻碍,能够有效地减少由于支护钢板的

挤压而进入到分泥孔的泥土量。

22.h型钢、支护钢板和卡持件形成型钢钢板桩支护结构,该支护结构整体性好,刚度大,不仅可以挡土,同时可以作为止水帷幕。

附图说明

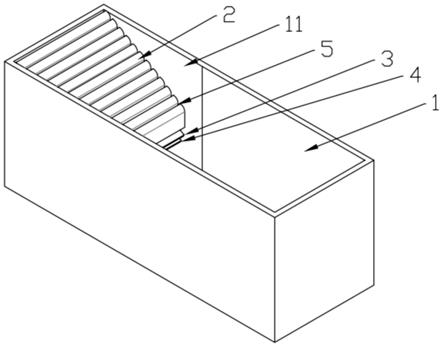

23.图1是钢板

‑

h型钢组合式基坑支护结构的一实施例的结构示意图

24.图2是图1的左视图。

25.图3是分泥板的结构示意图。

26.图4是图3中a

‑

a向的示意图。

27.图5是支护钢板的结构示意图。

28.图6是钢板

‑

h型钢组合式基坑支护结构的施工流程图。

29.图7是插设有分泥板的h型钢的立体图。

30.图8是插设有支护钢板的h型钢的立体图。

具体实施方式

31.参阅图1和图2,一种钢板

‑

h型钢组合式基坑支护结构,其包括沿基坑100的边缘间隔设置的h型钢10、和插设在相邻的两根h型钢10之间的支护钢板31。本实施例中,在相邻的两根h型钢之间仅插设有一块支护钢板,该支护钢板向下超过基坑100的设定底面101。

32.h型钢10的腹板11垂直于所在处的基坑的内壁,使相邻的两根h型钢10的凹槽23相对设置,在h型钢的凹槽23内固定安装有卡持件21,将h型钢10的两个翼缘分别称为第一翼缘12和第二翼缘13,其中第一翼缘12朝向基坑的内部,第二翼缘13朝向基坑的外部。

33.本实施例中,卡持件21采用角钢制作,角钢的一个侧壁抵靠在腹板11,第一螺栓22将角钢的一个侧壁紧固在腹板11,角钢的另一个侧壁与第一翼缘12之间形成一卡槽24,支护钢板31的水平方向的两端分别插入到一卡槽24内。

34.本实施例中,支护钢板的厚度s为12mm,卡槽24的宽度w为22mm。

35.在支护钢板31的内表面上焊接有一呈l形的限位件32,该限位件32与支护钢板之间形成一限位槽321,h型钢10的第一翼缘12插入到该限位槽321内。支护钢板31的内表面是只朝向基坑内部方向的表面,在图1中,是支护钢板31朝向上方的表面。本实施例中,限位件32与支护钢板31的高度相同,且通长焊接。由于支护钢板具有较高的强度,且还具有导向的功能,可以理解,在另一实施例中,限位件还可以仅设置在支护钢板的下部,高度为1

‑

2米。

36.为减少土体的阻力,卡持件21的底端211呈小端向下突出的楔形,具体在本实施例中,角钢的下端面212为一倾斜面,该下端面212与水平面之间的夹角α为60

°

。

37.以下对本实施例中上述的钢板

‑

h型钢组合式基坑支护结构的施工方法进行说明,参阅图6,该施工方法具体包括如下步骤:

38.(1)参阅图6的(a)步骤,将携带有卡持件21的h型钢10沿设定位置沉入地下。

39.在h型钢10上可拆卸地安装有分泥板50,请参阅图3、图4和图7,分泥板50包括一起吊部51、和连接在该起吊部51上的两条分泥腿52,该两条分泥腿52并行延伸,在两条分泥腿之间设置有一骑墙缝53,骑墙缝53背离吊部51的一端呈敞口状,骑墙缝53卡持到h型钢10的腹板11上,使两条分泥腿分别插入h型钢两侧的卡槽24内。骑墙缝的宽度为15mm,且在水平

方向上,分泥腿52向外超出卡持件21背离腹板11的一侧。本实施例中,h型钢10的翼缘的厚度为13mm。

40.在起吊部51上开设有起吊孔54,并在两条分泥腿52上开设有定位孔55,第二螺栓15经定位孔55将分泥腿固定在第一翼缘12和卡持件21上,在h型钢10完成下沉时,定位孔要位于地面以上,以便于后续起吊分泥板时,能够方便地将销钉拔出。

41.请参阅图6的(b)步骤,在下沉h型钢10时,同步将分泥板沉入地下,然后拆除第二螺栓,利用起吊孔54将分泥板拔出,形成一个分泥孔59。

42.请参阅图6的(c)步骤,并请同时参阅图8,将支护钢板插入到相邻的两根h型钢之间,并使支护钢板插入到卡持件与h型钢的翼缘之间的卡槽内,且使支护钢板的两端至少部分位于分泥孔59内。

43.(2)请参阅图6的(d)步骤,进行基坑100的开挖,并完成。

44.请参阅图6的(e)步骤,在基坑100内进行地下结构80的施工。

45.(3)请参阅图6的(f)步骤,地下结构完成后,将支护钢板31和h型钢10拔出,回收,并对产生的缝隙进行注浆回填。

46.在本实施例中,请参阅图5,为了减少支护钢板31在下沉时,减少土方进入分泥孔59内,在支护钢板31的下端的两侧分别设置有一导向板312。沿支护钢板的宽度方向,导向板312的底面314由内向外、向下倾斜,导向板312的底面314与水平面之间的夹角β为50

°

。

47.当向下插入支护钢板时,每一导向板插入到一分泥孔内,沿竖直方向观察,分泥孔完全覆盖导向板。

48.本实施例中,支护钢板的宽度为1.1米,土质具体为可塑状粉质黏土,采用静力压桩机下沉,经检测,下沉压力为50吨,与未设置分泥板相比,采用同样的下沉速度下沉支护钢板时,下沉压力为68吨,可以降低36%的下沉压力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。