1.本发明涉及电路板制造领域,特别涉及铝基板电路板制作方法。

背景技术:

2.铝基板(aluminum pcb)1969年由日本三洋公司首先发明,我国于1988年开始研制和生产,从2000年开始研发并批量生产。目前led灯板已经大量采用铝基板,由于线路简单,一般采用单面铝基板的方式生产。主要制作工艺流程如下。

3.一、开料。将大尺寸的来料剪切成生产所需要的尺寸。

4.二、钻孔。对板材进行定位钻孔对后续制作流程和客户组装提供辅助。

5.三、干/湿膜成像。在板料上呈现出制作线路所需要的部分。

6.四、酸性/碱性蚀刻。将干/湿膜成像后保留需要的线路部分,除去线路以外多余的部分。蚀刻完成后需要进行退膜和烘干。

7.五、丝印阻焊、字符。防焊:保护不需要做焊锡的线路,阻止锡进入造成短路。字符:起到标示作用。

8.六、分板机(v

‑

cut)、锣板。v

‑

cut:将单件线路与整板的板材切割留有少部分相连方便包装与取出使用。锣板:将线路板中多余的部分除去。

9.七、测试、有机保焊剂(osp)。线路测试:检测已完成的线路是否正常工作。耐电压测试:检测已完成线路是否能承受指定的电压环境。osp:让线路能更好的进行锡焊。

10.现有技术中存在的如下诸多问题:第一、蚀刻过程中会产生废水,废水治理费用较高;第二、蚀刻——退膜——烘干等过程工艺步骤多,工时长。

技术实现要素:

11.本发明需要解决的技术问题是:如何能够减少铝基板电路板制作工艺的步骤,减少污染,减少材料使用。

12.为了解决以上技术问题,本发明提供一种铝基板电路板制作方法,其目的在于减少工艺步骤,提高工作效率,减少材料使用,减少废水产生的污染以及治理费用。

13.为了达到上述目的,本发明提供了一种铝基板电路板制作方法,包含:根据电路设计导线,将导电层的原料通过裁切形成对应的导线;根据电路设计导线布局,将裁切好的导线放置到设置于铝基底板上的粘接层;通过压合工艺,使得粘结层一面连接导线、一面连接铝基底板。

14.优选地,所述导电层的原料为铝质片材,所述导线为长方形条状的铝质导线,所述导线具有宽度以形成焊接处,用以将元器件的连接脚焊接在导线上的焊接处。

15.优选地,所述导线层的原料为铜质片材,所述导线为长方形条状的铜质导线,所述导线具有宽度以形成焊接处,用以将元器件的连接脚焊接在导线上的焊接处。

16.优选地,所述粘结层为涂布在铝基底板上的绝缘胶层,在导线和铝基底板之间间隔有绝缘胶层,不连接的导线之间也间隔有绝缘胶层。

17.优选地,所述粘结层为设置在铝基底板上的绝缘的半固化片,所述半固化片具有粘结树脂,在压合工艺中,形成了在导线和铝基底板之间间隔有绝缘的半固化片,不连接的导线之间也间隔有绝缘的粘结树脂。

18.优选地,所述粘结层的材料具有导热性能。

19.优选地,在铝基底板上进行定位钻孔。

20.优选地,在不需要做焊锡的导线处进行防焊处理,以阻止锡进入造成短路。

21.优选地,将压合好的铝基电路板的多余部分去除,将一块保留需要部分的铝基电路板根据设计要求裁切成各个规格的铝基电路板产品。

22.优选地,在各个规格的铝基电路板产品的导线面上生成有机保焊膜。

23.与现有技术相比,本发明提供了一种铝基板电路板制作方法,包含:根据电路设计导线,将导电层的原料通过裁切形成对应的导线;根据电路设计导线布局,将裁切好的导线放置到设置于铝基底板上的粘接层;通过压合工艺,使得粘结层一面连接导线、一面连接铝基底板。据此,本发明能够达到的技术效果在于,环保,无需蚀刻、退膜,不产生废水,不需要支付治理费用,环境友好度高;工艺流程简单,减少数个制程步骤;工程费用低,工程交期短,生产成本底。

附图说明

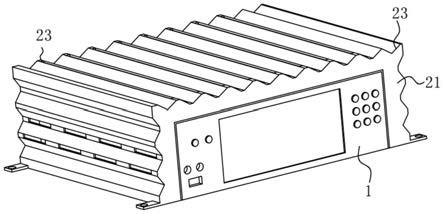

24.图1示出了依据本发明提供的铝基板电路板制作方法生产出来的铝基板电路板一实施例。

25.图2示出了依据本发明提供的铝基板电路板制作方法生产出来的铝基板电路板上焊接led的一实施方式。

26.附图标记说明:1

ꢀꢀꢀꢀꢀ

导线11

ꢀꢀꢀꢀ

导线12

ꢀꢀꢀꢀ

导线2

ꢀꢀꢀꢀꢀ

铝基底板3

ꢀꢀꢀꢀꢀ

粘接层31

ꢀꢀꢀꢀ

绝缘胶层、半固化片32

ꢀꢀꢀꢀ

绝缘胶层、粘结树脂4

ꢀꢀꢀꢀꢀ

焊接处5

ꢀꢀꢀꢀꢀ

发光二极管(led)。

具体实施方式

27.以下结合附图对本发明的具体实施方式进行详细说明。

28.如图1和图2所示,本发明提供了的铝基板电路板制作方法,包含:根据电路设计导线1,将导电层的原料通过裁切形成对应的导线1。如图1和图2所示的导线1。根据电路设计导线布局,将裁切好的导线放置到设置于铝基底板2上的粘接层3。通过压合工艺,使得粘结层3一面连接导线1、一面连接铝基底板2。

29.导电层的原料为铝质片材,导线1为长方形条状的铝质导线,导线1具有宽度以形

成焊接处4,用以将元器件的连接脚焊接在导线上的焊接处4。图2中为发光二极管(led)5焊接在铝制导线上,而发光二极管(led)5分别焊接在两条铝制导线上。

30.导线层的原料为铜质片材,导线1为长方形条状的铜质导线,导线1具有宽度以形成焊接处4,用以将元器件的连接脚焊接在导线上的焊接处4。

31.粘结层3为涂布在铝基底板上的绝缘胶层,在导线1和铝基底板2之间间隔有绝缘胶层31,不连接的导线11、12之间也间隔有绝缘胶层32。

32.粘结层3为设置在铝基底板上的绝缘的半固化片,半固化片具有粘结树脂,在压合工艺中,形成了在导线1和铝基底板2之间间隔有绝缘的半固化片31,不连接的导线11、12之间也间隔有绝缘的粘结树脂32。半固化片在压合工艺过程中,粘结树脂会流动状态,将不连接的导线中间隙填充。

33.粘结层的材料具有导热性能。铝基板电路板主要是用在led领域,其主要的作用之一就是利用铝进行散热,导热的粘结层,也能够尽快的将led处产生的热量传导到铝基底板上。

34.在铝基底板上进行定位钻孔。该孔用来加工过程中定位,以及客户用来定位。

35.在不需要做焊锡的导线处进行防焊处理,以阻止锡进入造成短路。

36.将压合好的铝基电路板的多余部分去除,将一块保留需要部分的铝基电路板根据设计要求裁切成各个规格的铝基电路板产品。

37.在各个规格的铝基电路板产品的导线面上生成有机保焊膜。

38.以上所述即本发明提供的铝基板电路板制作方法具体实施方式。据此,本发明能够达到的技术效果在于,环保,无需蚀刻、退膜,不产生废水,不需要支付治理费用,环境友好度高;工艺流程简单,减少数个制程步骤;工程费用低,工程交期短,生产成本底。

39.上述具体实施例和附图说明仅为例示性说明本发明的技术方案及其技术效果,而非用于限制本发明。任何熟于此项技术的本领域技术人员均可在不违背本发明的技术原理及精神的情况下,在权利要求保护的范围内对上述实施例进行修改或变化,均属于本发明的权利保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。