1.本发明涉及一种抗裂涂料及其制备方法,属于涂料制备技术领域。

背景技术:

2.为了保护建筑物的主体结构,延长建筑物的使用寿命,完善建筑物的使用功能和美化建筑物,通常使用外墙涂料类、陶瓷类装饰材料、建筑装饰石材、粉屑对建筑外墙进行装饰,其中,外墙涂料对墙体具有更好的保护作用,并且在防碳化、美观性以及环保性等方面具有突出的优势;但是,目前随着外墙涂料的应用越来越广泛,建筑物外墙裂缝成为长期的质量热点问题,也是建筑质量通病之一,而外墙涂料裂缝的出现不仅影响建筑物的美观,还会对建筑物内部产生影响,甚至缩短建筑物寿命。而现有的外墙涂料大都抗裂性差,影响了实用范围。

3.有鉴于上述的缺陷,本设计人,积极加以研究创新,以期创设一种抗裂涂料及其制备方法,使其更具有产业上的利用价值。

技术实现要素:

4.为解决上述技术问题,本发明的目的是提供一种抗裂涂料及其制备方法。

5.本发明的一种抗裂涂料,按重量份数计包括以下原料:25~29份丙烯酸乳液;5~9份葵酸;6~10份月桂酸;3~7份碳酸钙;2~6份白水泥;1~5份二氧化硅;0.1~0.5份聚二甲基硅氧烷;0.2~0.6份十二烷基苯磺酸钠;0.5~0.9份氯化钙;40~50份去离子水。

6.进一步的,按重量份数计还包括:10~14份自制抗裂填料;所述自制抗裂填料是由发酵产物和二环己基碳二亚胺以及辛酸亚锡混合反应制得;所述发酵产物是由蒸煮产物和纤维素酶以及山梨乳杆菌菌悬液混合发酵制得;所述蒸煮产物是由废弃甘蔗渣、氢氧化钠、柠檬酸混合反应制得的。

7.进一步的,按重量份数计包括以下原料:27份丙烯酸乳液;12份自制抗裂填料;

7份葵酸;8份月桂酸;5份碳酸钙;4份白水泥;3份二氧化硅;0.3份聚二甲基硅氧烷;0.4份十二烷基苯磺酸钠;0.7份氯化钙;45份去离子水。本发明涂料的各原料配比有最佳值,在此原料配比条件下,涂层性能达到最佳。

8.一种抗裂涂料的制备方法,具体制备步骤为:(1)按重量份数计,称取25~29份丙烯酸乳液、10~14份自制抗裂填料、5~9份葵酸、6~10份月桂酸、3~7份碳酸钙、2~6份白水泥、1~5份二氧化硅、0.1~0.5份聚二甲基硅氧烷、0.2~0.6份十二烷基苯磺酸钠、0.5~0.9份氯化钙和40~50份去离子水;(2)先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合30~60min后即得抗裂涂料。

9.本发明还向抗裂涂料中添加了有机相变材料,并且掺入的葵酸和月桂酸的相变温度在25~30℃之间,和平时室外温度接近,在室外气温发生剧烈变化可能导致涂层因热胀冷缩发生开裂前,就通过相变材料形态的变化来吸热或者放热,从而使得涂层可以对外界气温的剧烈变化快速响应,实现涂层的变形协同,降低约束,进而减少因气温变化带来的开裂现象产生,进一步提高涂层的抗裂性能。

10.进一步的,所述自制抗裂填料的制备步骤为:将发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140~145℃反应1~2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至170~180℃,继续反应1~2h后出料,过滤分离得到滤渣,即为自制抗裂填料。

11.进一步的,所述发酵产物的制备步骤为:将蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在36~38℃下密封发酵处理5~7天,得到发酵产物。

12.本发明以蒸煮产物中未反应的纤维以及富含的糖类物质作为发酵底物,以纤维素酶和山梨乳杆菌为反应剂通过同步糖化发酵法使得剩余的纤维反应生产乳酸,而树脂化的纤维则得以保存,最终得到富含乳酸以及树脂化纤维的发酵产物;本发明在脱水剂和催化剂的作用下,使得发酵产物中的乳酸脱水、聚合反应生成聚乳酸并附着在树脂化纤维外表面上,通过聚乳酸的复合进一步提高树脂化纤维的抗拉韧性,从而提高涂料的抗裂性能,此外,聚乳酸主链上含有易水解的酯键,它属于聚酯类高分子材料,在后期涂料遇水后,小分子的水和聚乳酸接触后,通过扩散的方式进入亲水基团或酯键的周围,酯键发生自由水解

断裂,分子量缓慢降低,当分子量降低到一定程度,开始溶解,变成可溶的降解产物,从而使得聚乳酸降解,随着聚乳酸的降解,其本身空间位置空出,在树脂化纤维和涂料基体之间形成细小的间隙,这些间隙的存在,可以作为裂缝应力传导的缓冲带,起到抗裂效果,此外这些间隙中会有空气填入,而空气作为热的不良导体,能够降低涂层整体的导热系数,阻隔涂层中的热量传导,进而减少涂层内部温差变化而引起的热胀冷缩裂缝产生,进一步提高了涂料的抗裂性能;进一步的,所述蒸煮产物的制备步骤为:(1)收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至80~90℃,搅拌反应1~2h,搅拌反应结束后,得到碱热反应物;(2)将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为220~230℃,压力为1.2~1.4mpa,高温高压蒸煮反应8~10h,得到蒸煮产物。

13.本发明以富含糖分以及纤维成分的甘蔗渣为原料,通过碱热反应使得甘蔗渣中的木质素分解,纤维素和半纤维素解离,进而得到疏松且表面粗糙多孔的碱热纤维;将疏松且表面粗糙多孔的碱热纤维和有机酸混合进行高温高压蒸煮反应,在此过程中,部分纤维发生水解,水解导致糠醛的产生,并且产生的糠醛会在高温高压条件下进一步缩聚产生糠醛树脂,最终得到树脂化的纤维产物以及部分未反应的甘蔗渣纤维,其中部分未反应的甘蔗渣纤维作为后续反应产生聚乳酸的原料,而树脂化的纤维,作为后期涂料的抗裂成分,一方面它和涂料基体材料的极性相似,两者相容性高,因此相互之间的弹性模量、线膨胀系数之间相差较小,能够减少填料和基体之间形变差量,实现变形协同效果,从而提高涂料的抗裂性能,另一方面,树脂化纤维本身长径比高,韧性强,可以作为物理抗裂填料提高抗裂性能,其次树脂化纤维在后期涂料中以无序状分散,从而成为涂料内部应力扩散的骨架,分散外界冲击应力,起到卸力效果,避免开裂,进一步提高涂料的抗裂性;借由上述方案,本发明至少具有以下优点:(1)本发明以富含糖分以及纤维成分的甘蔗渣为原料,通过碱热反应使得甘蔗渣中的木质素分解,纤维素和半纤维素解离,进而得到疏松且表面粗糙多孔的碱热纤维;将疏松且表面粗糙多孔的碱热纤维和有机酸混合进行高温高压蒸煮反应,在此过程中,部分纤维发生水解,水解导致糠醛的产生,并且产生的糠醛会在高温高压条件下进一步缩聚产生糠醛树脂,最终得到树脂化的纤维产物以及部分未反应的甘蔗渣纤维,其中部分未反应的甘蔗渣纤维作为后续反应产生聚乳酸的原料,而树脂化的纤维,作为后期涂料的抗裂成分,一方面它和涂料基体材料的极性相似,两者相容性高,因此相互之间的弹性模量、线膨胀系数之间相差较小,能够减少填料和基体之间形变差量,实现变形协同效果,从而提高涂料的抗裂性能,另一方面,树脂化纤维本身长径比高,韧性强,可以作为物理抗裂填料提高抗裂性能,其次树脂化纤维在后期涂料中以无序状分散,从而成为涂料内部应力扩散的骨架,分散外界冲击应力,起到卸力效果,避免开裂,进一步提高涂料的抗裂性;(2)本发明以蒸煮产物中未反应的纤维以及富含的糖类物质作为发酵底物,以纤维素酶和山梨乳杆菌为反应剂通过同步糖化发酵法使得剩余的纤维反应生产乳酸,而树脂化的纤维则得以保存,最终得到富含乳酸以及树脂化纤维的发酵产物;本发明在脱水剂和

催化剂的作用下,使得发酵产物中的乳酸脱水、聚合反应生成聚乳酸并附着在树脂化纤维外表面上,通过聚乳酸的复合进一步提高树脂化纤维的抗拉韧性,从而提高涂料的抗裂性能,此外,聚乳酸主链上含有易水解的酯键,它属于聚酯类高分子材料,在后期涂料遇水后,小分子的水和聚乳酸接触后,通过扩散的方式进入亲水基团或酯键的周围,酯键发生自由水解断裂,分子量缓慢降低,当分子量降低到一定程度,开始溶解,变成可溶的降解产物,从而使得聚乳酸降解,随着聚乳酸的降解,其本身空间位置空出,在树脂化纤维和涂料基体之间形成细小的间隙,这些间隙的存在,可以作为裂缝应力传导的缓冲带,起到抗裂效果,此外这些间隙中会有空气填入,而空气作为热的不良导体,能够降低涂层整体的导热系数,阻隔涂层中的热量传导,进而减少涂层内部温差变化而引起的热胀冷缩裂缝产生,进一步提高了涂料的抗裂性能;(3)本发明还向抗裂涂料中添加了有机相变材料,并且掺入的葵酸和月桂酸的相变温度在25~30℃之间,和平时室外温度接近,在室外气温发生剧烈变化可能导致涂层因热胀冷缩发生开裂前,就通过相变材料形态的变化来吸热或者放热,从而使得涂层可以对外界气温的剧烈变化快速响应,实现涂层的变形协同,降低约束,进而减少因气温变化带来的开裂现象产生,进一步提高涂层的抗裂性能。

14.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

具体实施方式

15.下面结合实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

16.(1)收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至80~90℃,搅拌反应1~2h,搅拌反应结束后,得到碱热反应物;本发明以富含糖分以及纤维成分的甘蔗渣为原料,通过碱热反应使得甘蔗渣中的木质素分解,纤维素和半纤维素解离,进而得到疏松且表面粗糙多孔的碱热纤维;(2)将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为220~230℃,压力为1.2~1.4mpa,高温高压蒸煮反应8~10h,得到蒸煮产物;将疏松且表面粗糙多孔的碱热纤维和有机酸混合进行高温高压蒸煮反应,在此过程中,部分纤维发生水解,水解导致糠醛的产生,并且产生的糠醛会在高温高压条件下进一步缩聚产生糠醛树脂,最终得到树脂化的纤维产物以及部分未反应的甘蔗渣纤维,其中部分未反应的甘蔗渣纤维作为后续反应产生聚乳酸的原料,而树脂化的纤维,作为后期涂料的抗裂成分,一方面它和涂料基体材料的极性相似,两者相容性高,因此相互之间的弹性模量、线膨胀系数之间相差较小,能够减少填料和基体之间形变差量,实现变形协同效果,从而提高涂料的抗裂性能,另一方面,树脂化纤维本身长径比高,韧性强,可以作为物理抗裂填料提高抗裂性能,其次树脂化纤维在后期涂料中以无序状分散,从而成为涂料内部应力扩散的骨架,分散外界冲击应力,起到卸力效果,避免开裂,进一步提高涂料的抗裂性;(3)将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌

悬液,搅拌均匀后在36~38℃下密封发酵处理5~7天,得到发酵产物;本发明以蒸煮产物中未反应的纤维以及富含的糖类物质作为发酵底物,以纤维素酶和山梨乳杆菌为反应剂通过同步糖化发酵法使得剩余的纤维反应生产乳酸,而树脂化的纤维则得以保存,最终得到富含乳酸以及树脂化纤维的发酵产物;(4)将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140~145℃反应1~2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至170~180℃,继续反应1~2h后出料,过滤分离得到滤渣,即为自制抗裂填料;本发明在脱水剂和催化剂的作用下,使得发酵产物中的乳酸脱水、聚合反应生成聚乳酸并附着在树脂化纤维外表面上,通过聚乳酸的复合进一步提高树脂化纤维的抗拉韧性,从而提高涂料的抗裂性能,此外,聚乳酸主链上含有易水解的酯键,它属于聚酯类高分子材料,在后期涂料遇水后,小分子的水和聚乳酸接触后,通过扩散的方式进入亲水基团或酯键的周围,酯键发生自由水解断裂,分子量缓慢降低,当分子量降低到一定程度,开始溶解,变成可溶的降解产物,从而使得聚乳酸降解,随着聚乳酸的降解,其本身空间位置空出,在树脂化纤维和涂料基体之间形成细小的间隙,这些间隙的存在,可以作为裂缝应力传导的缓冲带,起到抗裂效果,此外这些间隙中会有空气填入,而空气作为热的不良导体,能够降低涂层整体的导热系数,阻隔涂层中的热量传导,进而减少涂层内部温差变化而引起的热胀冷缩裂缝产生,进一步提高了涂料的抗裂性能;(5)按重量份数计,称取25~29份丙烯酸乳液、10~14份自制抗裂填料、5~9份葵酸、6~10份月桂酸、3~7份碳酸钙、2~6份白水泥、1~5份二氧化硅、0.1~0.5份聚二甲基硅氧烷、0.2~0.6份十二烷基苯磺酸钠、0.5~0.9份氯化钙和40~50份去离子水;(6)先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合30~60min后即得抗裂涂料。本发明还向抗裂涂料中添加了有机相变材料,并且掺入的葵酸和月桂酸的相变温度在25~30℃之间,和平时室外温度接近,在室外气温发生剧烈变化可能导致涂层因热胀冷缩发生开裂前,就通过相变材料形态的变化来吸热或者放热,从而使得涂层可以对外界气温的剧烈变化快速响应,实现涂层的变形协同,降低约束,进而减少因气温变化带来的开裂现象产生,进一步提高涂层的抗裂性能。

17.实例1收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至85℃,搅拌反应2h,搅拌反应结束后,得到碱热反应物;将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为225℃,压力为1.3mpa,高温高压蒸煮反应10h,得到蒸煮产物;将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在37℃下密封发酵处理7天,得到发酵产物;将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140℃反应2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至175℃,继续反应2h后出料,过滤分离得到滤渣,即为自制抗裂填料;按重量份数计,称取25份丙烯酸乳液、10份自制

抗裂填料、5份葵酸、6份月桂酸、3份碳酸钙、2份白水泥、1份二氧化硅、0.1份聚二甲基硅氧烷、0.2份十二烷基苯磺酸钠、0.5份氯化钙和40份去离子水;先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合60min后即得抗裂涂料。

18.实例2收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至85℃,搅拌反应2h,搅拌反应结束后,得到碱热反应物;将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为225℃,压力为1.3mpa,高温高压蒸煮反应10h,得到蒸煮产物;将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在37℃下密封发酵处理7天,得到发酵产物;将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140℃反应2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至175℃,继续反应2h后出料,过滤分离得到滤渣,即为自制抗裂填料;按重量份数计,称取26份丙烯酸乳液、11份自制抗裂填料、6份葵酸、7份月桂酸、4份碳酸钙、3份白水泥、2份二氧化硅、0.2份聚二甲基硅氧烷、0.3份十二烷基苯磺酸钠、0.6份氯化钙和42份去离子水;先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合60min后即得抗裂涂料。

19.实例3收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至85℃,搅拌反应2h,搅拌反应结束后,得到碱热反应物;将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为225℃,压力为1.3mpa,高温高压蒸煮反应10h,得到蒸煮产物;将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在37℃下密封发酵处理7天,得到发酵产物;将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140℃反应2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至175℃,继续反应2h后出料,过滤分离得到滤渣,即为自制抗裂填料;按重量份数计,称取27份丙烯酸乳液、12份自制抗裂填料、7份葵酸、8份月桂酸、5份碳酸钙、4份白水泥、3份二氧化硅、0.3份聚二甲基硅氧烷、0.4份十二烷基苯磺酸钠、0.7份氯化钙和45份去离子水;先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合60min后即得抗裂涂料。

20.实例4收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比

为1:8混合后装入反应釜中,加热升温至85℃,搅拌反应2h,搅拌反应结束后,得到碱热反应物;将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为225℃,压力为1.3mpa,高温高压蒸煮反应10h,得到蒸煮产物;将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在37℃下密封发酵处理7天,得到发酵产物;将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140℃反应2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至175℃,继续反应2h后出料,过滤分离得到滤渣,即为自制抗裂填料;按重量份数计,称取28份丙烯酸乳液、13份自制抗裂填料、8份葵酸、9份月桂酸、6份碳酸钙、5份白水泥、4份二氧化硅、0.4份聚二甲基硅氧烷、0.5份十二烷基苯磺酸钠、0.8份氯化钙和48份去离子水;先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合60min后即得抗裂涂料。

21.实例5收集制糖厂的废弃甘蔗渣,将甘蔗渣和浓度为0.5mol/l的氢氧化钠溶液按质量比为1:8混合后装入反应釜中,加热升温至85℃,搅拌反应2h,搅拌反应结束后,得到碱热反应物;将碱热反应物和浓度为1mol/l的柠檬酸溶液按质量比为100:1混合,装入高温高压反应釜中,设置高温高压反应釜内温度为225℃,压力为1.3mpa,高温高压蒸煮反应10h,得到蒸煮产物;将上述蒸煮产物装入发酵罐中,再向发酵罐中添加蒸煮产物质量3%的纤维素酶,并调节ph至6,再向发酵罐中加入反应产物质量8%的浓度为107cfu/ml的山梨乳杆菌菌悬液,搅拌均匀后在37℃下密封发酵处理7天,得到发酵产物;将上述发酵产物移入反应釜中,再向反应釜中加入发酵产物质量5%的二环己基碳二亚胺,加热升温至140℃反应2h后,再向反应釜中加入发酵产物质量1%的辛酸亚锡,在真空条件下加热升温至175℃,继续反应2h后出料,过滤分离得到滤渣,即为自制抗裂填料;按重量份数计,称取29份丙烯酸乳液、14份自制抗裂填料、9份葵酸、10份月桂酸、7份碳酸钙、6份白水泥、5份二氧化硅、0.5份聚二甲基硅氧烷、0.6份十二烷基苯磺酸钠、0.9份氯化钙和50份去离子水;先将碳酸钙、白水泥、二氧化硅、氯化钙混合均匀后装入搅拌反应釜中,再向反应釜中依次添加丙烯酸乳液、葵酸、月桂酸、聚二甲基硅氧烷,继续搅拌混合得到混合液,将混合液转入三辊机中,再加入自制抗裂填料、十二烷基苯磺酸钠和去离子水,研磨混合60min后即得抗裂涂料。

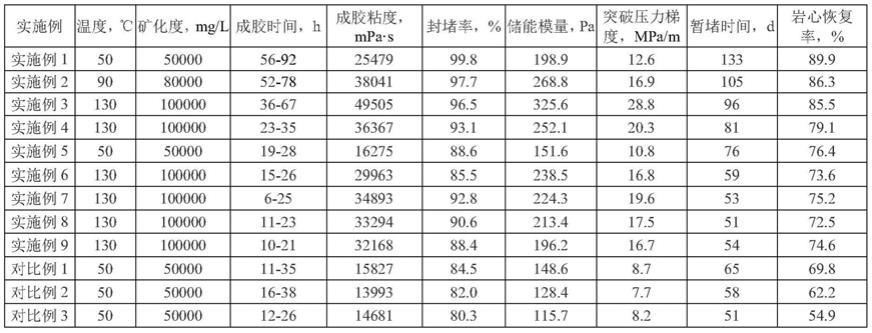

22.实例6:不添加本发明的自制抗裂填料,其他条件和组分比例均与实例1中相同;实例7:不添加本发明的葵酸和月桂酸,其他条件和组分比例均与实例1中相同;性能检测试验分别对实例1~7进行性能测试,具体检测结果如表1所示:检测方法/试验方法抗裂性检测:将待检测的涂料涂布在规定的试板(250

×

180)mm埃特板上,试样涂层规格为(120

×

120)mm,干膜厚度为(400

‑

500)μm,将涂层面向热源,热源为远红外灯,球面与板面垂直距离180mm,进行照射人工模拟加速老化,记录试样涂层表明开始有明显裂纹产生的时间,时

间越长,抗裂性越好;拉伸性能检测:按照gb/t 16777

‑

2008中检测方法进行检测;表1 性能检测结果将实例1~5中性能检测结果进行比较,其中实例1~3中固化后涂层的抗裂性和拉伸强度逐渐提高,并在实例3达到最佳值,但是从实例4开始,涂层的抗裂性和拉伸强度反而有所降低,这是因为本发明涂料的各原料配比有最佳值,在实例3中原料配比条件下,涂层性能达到最佳,这也从侧面证实了本发明的技术方案可以实施;将实例1和实例6的性能检测结果进行比较,由于实例6中没有添加本发明的自制抗裂填料,导致最终涂层的抗裂性和拉伸强度显著降低,这从侧面证实了本发明的自制抗裂填料的确可以增强涂料的抗裂性能;将实例1和实例7的性能检测结果进行比较,由于实例7中没有添加本发明的葵酸和月桂酸,导致最终涂层的抗裂性显著降低,拉伸强度也有所降低,由此可以看出本发明添加的葵酸和月桂酸的确可以增加涂料的抗裂性能;对照例对照例1:直接使用普通的甘蔗纤维代替本发明的自制抗裂填料,其他条件和组分比例均与实例1中相同;对照例2:直接使用发酵产物代替本发明的自制抗裂填料,其他条件和组分比例均与实例1中相同;性能检测试验分别对对照例1和2进行性能测试,具体检测结果如表2所示:检测方法/试验方法抗裂性检测:将待检测的涂料涂布在规定的试板(250

×

180)mm埃特板上,试样涂层规格为(120

×

120)mm,干膜厚度为(400

‑

500)μm,将涂层面向热源,热源为远红外灯,球面与板面垂直距离180mm,进行照射人工模拟加速老化,记录试样涂层表明开始有明显裂纹产生的时间,时间越长,抗裂性越好;拉伸性能检测:按照gb/t 16777

‑

2008中检测方法进行检测;表2 性能检测结果

将实例1和对照例2中的性能检测结果进行比较,由于对照例2中直接使用发酵产物代替本发明的自制抗裂填料,没有进行后续聚乳酸合成的步骤,其他条件和组分比例均与实例1中相同;导致最终涂料固化后涂层的抗裂性能和拉伸强度显著降低,由此可以看出本发明以蒸煮产物中未反应的纤维以及富含的糖类物质作为发酵底物,以纤维素酶和山梨乳杆菌为反应剂通过同步糖化发酵法使得剩余的纤维反应生产乳酸,而树脂化的纤维则得以保存,最终得到富含乳酸以及树脂化纤维的发酵产物;本发明在脱水剂和催化剂的作用下,使得发酵产物中的乳酸脱水、聚合反应生成聚乳酸并附着在树脂化纤维外表面上,通过聚乳酸的复合进一步提高树脂化纤维的抗拉韧性,从而提高涂料的抗裂性能,此外,聚乳酸主链上含有易水解的酯键,它属于聚酯类高分子材料,在后期涂料遇水后,小分子的水和聚乳酸接触后,通过扩散的方式进入亲水基团或酯键的周围,酯键发生自由水解断裂,分子量缓慢降低,当分子量降低到一定程度,开始溶解,变成可溶的降解产物,从而使得聚乳酸降解,随着聚乳酸的降解,其本身空间位置空出,在树脂化纤维和涂料基体之间形成细小的间隙,这些间隙的存在,可以作为裂缝应力传导的缓冲带,起到抗裂效果,此外这些间隙中会有空气填入,而空气作为热的不良导体,能够降低涂层整体的导热系数,阻隔涂层中的热量传导,进而减少涂层内部温差变化而引起的热胀冷缩裂缝产生,进一步提高了涂料的抗裂性能;将实例1和对照例1中的性能检测结果进行比较,由于对照例1中使用普通的甘蔗纤维代替本发明的自制抗裂填料,其他条件和组分比例均与实例1中相同;导致最终涂料固化后涂层的抗裂性能和拉伸强度显著降低,并且降低的程度高于对照例2,这从侧面证实了本发明以富含糖分以及纤维成分的甘蔗渣为原料,通过碱热反应使得甘蔗渣中的木质素分解,纤维素和半纤维素解离,进而得到疏松且表面粗糙多孔的碱热纤维;将疏松且表面粗糙多孔的碱热纤维和有机酸混合进行高温高压蒸煮反应,在此过程中,部分纤维发生水解,水解导致糠醛的产生,并且产生的糠醛会在高温高压条件下进一步缩聚产生糠醛树脂,最终得到树脂化的纤维产物以及部分未反应的甘蔗渣纤维,其中部分未反应的甘蔗渣纤维作为后续反应产生聚乳酸的原料,而树脂化的纤维,作为后期涂料的抗裂成分,一方面它和涂料基体材料的极性相似,两者相容性高,因此相互之间的弹性模量、线膨胀系数之间相差较小,能够减少填料和基体之间形变差量,实现变形协同效果,从而提高涂料的抗裂性能,另一方面,树脂化纤维本身长径比高,韧性强,可以作为物理抗裂填料提高抗裂性能,其次树脂化纤维在后期涂料中以无序状分散,从而成为涂料内部应力扩散的骨架,分散外界冲击应力,起到卸力效果,避免开裂,进一步提高涂料的抗裂性,具有广阔的应用前景。

23.以上所述仅是本发明的优选实施方式,并不用于限制本发明,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。