1.本发明涉及一种光伏组件及其制备方法。

背景技术:

2.提高光伏组件的光电转化效率或者光伏组件单位面积的发电能力,是光伏行业追求的目标。其中,通过提升电池串之间与电池片之间的空白区域的光反射,是提高光伏组件的光电转化效率的主要方向之一。

3.目前,提升电池串之间与电池片之间的空白区域的光反射的方式主要有两种,一种是提高背板的反射率,另一种是在背板与电池串之间设置具有高反射率的白色eva,该白色eva可以有效地提高光反射率。但是,该白色eva在层压过程中,会上溢到电池片边缘,上溢后的白色eva可遮挡电池片,由于该白色eva具有高的反射率,其透光性较差,导致光伏组件性能较差。

技术实现要素:

4.有鉴于此,本发明所要解决的技术问题在于,提供一种光伏组件及其制备方法,解决了具有较强反射性能的下层封装胶膜如白色eva上溢问题,层压新增隐裂问题、并避免下层封装胶膜对电池片的阻挡,从而有效提高光伏组件性能。

5.为了解决上述技术问题,本发明提供以下技术方案:

6.第一方面,本发明提供一种光伏组件,包括:从上到下顺序布置的玻璃盖板、上层封装胶膜、串联和/或并联的多个电池串、反射胶膜层反射胶膜层以及背板,其中,

7.每一个所述电池串包括多个电池片,每一个电池片的正面和背面均设置有主栅,并且每相邻两个电池片的第一电池片的正面的主栅与第二电池片的背面的主栅通过焊带连接;

8.至少在所述第一电池片的正面靠近所述第二电池片的第一边缘区域和/或所述第二电池片的背面靠近所述第一电池片的第二边缘区域设置有透明胶膜层所述反射胶膜层由预交联度小于50%的白色eva、预交联度小于12%的白色poe或者熔融指数小于12的白色eva形成。

9.第二方面,本发明提供一种光伏组件的制备方法,包括:

10.步骤1,至少在每一个电池串的第一电池片的正面靠近第二电池片的第一边缘区域和/或第二电池片的背面靠近第一电池片的第二边缘区域设置透明胶膜层;

11.步骤2,将背板、反射胶膜层、设置了透明胶膜层的电池串、上层封装胶膜以及玻璃盖板顺序布置后层压形成光伏组件。

12.上述发明的第一方面的技术方案具有如下优点或有益效果:本发明实施例提供的光伏组件,由于由预交联度小于50%的白色eva、预交联度小于12%的白色poe或者熔融指数小于12的白色eva形成的反射胶膜层替代现有技术中的下层封装胶膜,该反射胶膜层具有硬度比较高,流动性比较低的特性,使得反射胶膜层不会产生上溢的问题,避免反射胶膜

层对电池片上表面的阻挡,从而有效提高光伏组件性能。

13.另外,通过至少在相邻两个电池片中第一电池片正面中靠近第二电池片的第一边缘区域和/或第二电池片背面中靠近第一电池片的第二边缘区域设置有透明胶膜层,可以解决电池片隐裂的问题,从而进一步提高光伏组件的性能。

附图说明

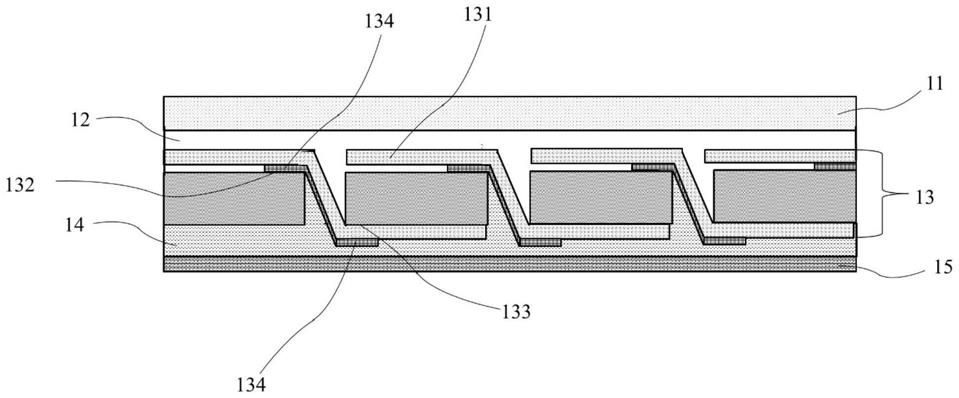

14.图1是根据本发明的实施例1的光伏组件的截面示意图;

15.图2a是根据本发明实施例2的电池片正面设置透明胶膜层的光伏组件的截面示意图;

16.图2b是根据本发明实施例2的电池片正面设置透明胶膜层的光伏组件的截面示意图;

17.图3a是根据本发明的实施例3的电池片正面和背面均设置透明胶膜层的光伏组件的截面示意图;

18.图3b是根据本发明的实施例3的电池片正面和背面均设置透明胶膜层的光伏组件的截面示意图;

19.图4a是根据本发明实施例4的电池片背面设置透明胶膜层的光伏组件的截面示意图;

20.图4b是根据本发明实施例4的电池片背面设置透明胶膜层的光伏组件的截面示意图;

21.图5a是根据本发明的实施例的光伏组件的光反射路径示意图;

22.图5b是根据本发明的另一实施例的光伏组件的光反射路径示意图;

23.图6a是根据本发明的图1所示实施例1的电池串的俯视图;

24.图6b是根据本发明的图1所示实施例1的电池串的仰视图;

25.图7a是根据本发明的图2a所示实施例2的电池串的俯视图;

26.图7b是根据本发明的图2a所示实施例2的电池串的仰视图;

27.图7c是根据本发明的图3a所示实施例3的电池串的仰视图;

28.图7d是根据本发明的图2b所示实施例2的电池串的俯视图;

29.图7e是根据本发明的图3b所示实施例3的电池串的仰视图;

30.图7f是根据本发明的图4a所示实施例4的电池串的俯视图;

31.图8是根据本发明的实施例5的光伏组件的截面示意图;

32.图9是根据本发明的实施例6的光伏组件的截面示意图;

33.图10是根据本发明的实施例7的光伏组件的截面示意图;

34.图11是根据本发明的实施例8的光伏组件的截面示意图;

35.图12是根据现有技术的一种光伏组件的反射光反射路径示意图;

36.图13是根据现有技术的另一种光伏组件的反射光反射路径示意图;

37.图14是根据现有技术的又一种光伏组件的反射光反射路径示意图;

38.图15是根据本发明实施例的光伏组件的制备方法的主要流程示意图。

39.附图标记如下:

40.现有技术

41.110

‑

玻璃盖板;120

‑

上层封装胶膜;130

‑

电池串中的电池片;

42.150

‑

背板;

43.140

‑

下层封装胶膜;

44.14'

‑

双层共挤结构;

45.141'

‑

上层透明eva胶膜;

46.142'

‑

下层白色eva胶膜;

47.14"

‑

三层共挤结构;

48.141"

‑

第一层透明eva胶膜;

49.142"

‑

第二层白色eva胶膜;

50.143"

‑

第三层透明eva胶膜;

51.本发明

52.11

‑

玻璃盖板;12

‑

上层封装胶膜;13

‑

电池串;131

‑

焊带;132

‑

第一边缘区域;133

‑

第二边缘区域;134

‑

透明胶膜层;135

‑

电池片;14

‑

反射胶膜层;15

‑

背板;16

‑

粘结胶膜层。

具体实施方式

53.图12是根据现有技术的一种光伏组件的反射光反射路径示意图。图12所示出的光伏组件上层封装胶膜120和下层封装胶膜140均为透明eva胶膜,该下层封装胶膜140为单层结构,该图12所示的光伏组件通过背板反射光线。在图12所示的光伏组件中,太阳光经过玻璃盖板110以及上层封装胶膜120之后,通过电池串之间的缝隙和/或电池片130之间的缝隙到达下层封装胶膜140,太阳光穿过下层封装胶膜140到达背板,并通过背板反射太阳光,反射的这部分太阳光需要再次经过下层封装胶膜140再重新照射到电池片上,从而增加电池的转换效率。但是在图12所示光伏组件中,太阳光入射到背板150的过程中需经过不具有反射性能的下层封装胶膜140(该下封装胶膜140的材料一般与上层封装胶膜一致),并且经背板150反射的光需要再次经过下层封装胶膜140,使得入射到背板150上的光线以及背板150反射的光线均会受到下层封装胶膜140的阻隔。

54.为了缩短太阳光的反射路径光路,现有技术中在光伏组件的下层封装胶膜eva中加入白色反光材料(即下层封装胶膜为白色eva),增加下层封装胶膜的反射能力,由于下层封装胶膜反射过程中相较背板少一层封装胶膜的阻隔,光反射效果更佳,行业更希望通过白色eva实现增加组件发电能力的目的。但是由于白色eva流动性较强,容易导致上溢的问题,而选用硬度比较高的白色eva又容易出现电池片隐裂的问题。因此,如图13和图14所示,图13示出的下层封装胶膜为双层共挤结构14',其包括上层透明eva胶膜141

′

和下层白色eva胶膜142'。图14示出的下层封装胶膜为三层共挤结构14

″

,其包括第一层透明eva胶膜141

″

、第二层白色eva胶膜142

″

以及第三层透明eva胶膜143

″

。在图13或图14所示的光伏组件的下层封装胶膜的双层共挤结构或三层共挤结构中的白色eva胶膜均是未经过预交联处理或者熔融指数较高的常规白色eva,其流动性较大,为了防止在层压过程中上溢至电池片上,在白色eva上覆盖透明eva。该图13或图14所示的光伏组件中的共挤结构的反射路径中,进入到图13所示的下层白色eva胶膜142'或者图14所示的中层白色eva胶膜142

″

的光线(入射光线)均需通过位于最上层的透明eva胶膜,并且通过图13所示的下层白色eva胶膜142'或者图14所示的第二层白色eva胶膜142"反射的光线(反射光线)也同样需经过最上层的透

明eva胶膜才能到达电池片,因此为了防止白色eva胶膜上溢而覆盖在白色eva胶膜上的透明eva会对反射光线产生阻隔。

55.综上可知,现有技术中的光伏组件均会削弱到达电池片上的反射光线,导致光伏组件的光电转换率以及电效率较低。

56.本发明实施例提供一种光伏组件,与现有的光伏组件相比,其能够有效地缩短反射路径,并能够减少对光线的阻挡。

57.需要说明的是,本发明所述的透明eva胶膜是指常规eva材料经过层压所形成的透明状的胶膜;白色eva胶膜是在常规eva材料中添加白色反光材料后经过层压所形成的呈白色的胶膜。

58.每相邻两个电池片的第一电池片和第二电池片是相对概念。在本技术中,将正面的主栅与焊带连接的电池片作为第一电池片,背面的主栅与焊带连接的电池片作为第二电池片,因此,电池串中的部分电池片可以既为第一电池片,也为第二电池片。

59.边缘区域是指在电池片的正面或背面上、靠近电池片的侧面的区域;其中,本技术所涉及的第一边缘区域和第二边缘区域由同一条焊带所连接,并且第一边缘区域为第一电池片靠近第二电池片的边缘,第二边缘区域为第二电池片靠近第一电池片的边缘。

60.边缘区域设置有透明胶膜层可以是指,透明胶膜层至少直接或间接与边缘区域的表面接触或者透明胶膜层至少直接或间接覆盖于边缘区域的表面,其中,透明胶膜层至少间接与边缘区域的表面接触或者透明胶膜层至少间接覆盖于边缘区域的表面是指在透明胶膜层与边缘区域之间可设置其他部件比如焊带等。

61.如图1至图11所示,本发明实施例提供一种光伏组件,包括:从上到下顺序布置的玻璃盖板11、上层封装胶膜12、串联和/或并联的多个电池串13、反射胶膜层14以及背板15,其中,上层封装胶膜12设置于玻璃盖板11与电池串13之间;反射胶膜层14设置于电池串13与背板15之间。

62.其中,每一个电池串13包括多个电池片135中,每一个电池片135的正面和背面均设置有主栅;图1、图2a至图4b示出了每一个电池串13中,每相邻两个电池片135的第一电池片正面的主栅与第二电池片背面的主栅通过焊带131连接。

63.其中,第一电池片正面中靠近第二电池片的第一边缘区域132和/或第二电池片背面中靠近第一电池片的第二边缘区域133设置有透明胶膜层134,具体地,如图1所示,透明胶膜层134可设置在第一电池片和第二电池片之间并且延第一电池片和第二电池片之间的焊带131的倾斜角度覆盖焊带131而搭接在第二边缘区域133。具体地,在图1中,透明胶膜层134与第一边缘区域132搭接的端部设置在第一边缘区域132和第一电池片之间,然后贴合第一电池片和第二电池片之间的焊带的下表面延伸至第二边缘区域133,透明胶膜层134与第二边缘区域133搭接的端部设置在第二边缘区域133上设置的焊带131的下表面上。如图2a和图2b所示,可在第一电池片的正面靠近第二电池片的第一边缘区域132设置有透明胶膜层134;如图4a和图4b所示,还可在第二电池片背面中靠近第一电池片的第二边缘区域133设置有透明胶膜层134;如图1、图3a和图3b所示,还可在第一电池片的正面靠近第二电池片的第一边缘区域132以及第二电池片的背面靠近第一电池片的第二边缘区域133设置有透明胶膜层134。其中,如图2a、图3a以及图4a所示,透明胶膜层134可设置于第一边缘区域132与焊带131之间;和/或,透明胶膜层134可设置于第二边缘区域133与焊带131之间。如

图2b、图3b以及图4b所示,透明胶膜层134还可覆盖于第一边缘区域132的焊带131上;和/或,透明胶膜层134可覆盖于第二边缘区域133的焊带131上。透明胶膜层134位置具有灵活性,用户可根据实际需求如美观性需求等灵活设置透明胶膜层的位置。

64.针对图1和图8所示的光伏组件,透明胶膜层134设置在第一电池片和第二电池片之间,所以在层压过程中可阻挡上层封装胶膜12穿过该透明胶膜层134向下流动以及阻挡反射胶膜层14穿过该透明胶膜层134向上流动,因此,上层封装胶膜12和反射胶膜层14以透明胶膜层134为分界线,在透明胶膜层134的两侧为斜面结构。

65.针对图2a至图4b以及图9至图11所示的光伏组件,透明胶膜层134设置在边缘区域,没有设置在电池片之间,而电池串中的电池片之间的焊带比较细,在层压过程中并不能对上层封装胶膜12和反射胶膜层14形成实际阻挡作用,因此,上层封装胶膜12和反射胶膜层14之间的分界线为一个平面。

66.另外,为了清楚地说明透明胶膜层134与电池片相对位置关系,图6a和图6b分别示出了与图1相对应的电池串的俯视图和仰视图;图7a示出了与图2a相对应的电池串的俯视图;图7b示出了与图2a相对应的电池串的仰视图;图7c示出了与图3a相对应的电池串的仰视图,图3a的俯视图与图2a的俯视图一致;图7d示出了与图2b相对应的电池串的俯视图,图2b的仰视图与图2a的仰视图一致;图7e示出了与图3b相对应的电池串的仰视图,图3b的俯视图与图2b的俯视图一致;图7f示出了与图4a相对应的电池串的俯视图,图4a的仰视图与图3a的仰视图一致,图4b的俯视图与图4a的俯视图一致,图4b的仰视图与3b的仰视图一致,在此不再赘述。另外,本发明实施例提供的附图以电池片之间的间距大于0。也就是说,电池片之间形成由间隙,通过该间隙,太阳光能够入射至反射胶膜层产生反射光,反射光在反射至电池片,从而提高电池片的电转换效率。

67.另外,如图5a和图5b所示的本发明实施例中各个电池串13中的电池片135与上层封装胶膜12以及反射胶膜层14之间相对位置关系,电池串之间填充有上层封装胶膜12以及反射胶膜层14。具体地,上层封装胶膜12和反射胶膜层14在光伏组件层压过程中会被加热融化,然后在玻璃盖板和背板之间流动,最终填充电池串之间的间隙。图5a的反射胶膜层由预交联度小于50%的白色eva、预交联度小于12%的白色poe或者熔融指数小于12的白色eva形成,图5b的背板15和电池串之间是由反射胶膜层14和粘结胶膜层16共挤形成的共挤结构(下面将参照图8至图11详细描述),其中图5b的反射胶膜层14位于粘结胶膜层16的上方,并且图5b的反射胶膜14也由预交联度小于50%的白色eva、预交联度小于12%的白色poe或者熔融指数小于12的白色eva形成。

68.另外,电池串13与背板15之间可以为单层结构或双层结构。单层结构的可以参照图1、图2a至图4b,即在电池串13与背板15之间设置有反射胶膜层14,双层结构可以参照图8至图11,即在在电池串13与背板15之间设置有反射胶膜层14和粘结胶膜层16,其中,粘结胶膜层16位于反射胶膜层14和背板15之间。首先不管是单层结构还是双层结构所描述的反射胶膜层,包括:预交联度小于50%的白色eva(其中,eva是聚乙烯

‑

聚醋酸乙烯酯共聚物polyethylene vinylacetate的简称)或者预交联度小于12%的白色poe(其中,poe是乙烯

‑

辛稀共聚物polyolefin elastomer的简称),通过选择该预交联度小于50%的白色eva或者预交联度小于12%的白色poe,可以提高反射胶膜层14的硬度,避免反射胶膜层14上溢到电池片的上表面。在一个优选地实施例中,反射胶膜层14可包括:预交联度小于45%的白色

eva或者预交联度小于10%的白色poe。

69.另外,反射胶膜层14还可包括:熔融指数小于12的白色eva。该材料可以提高反射胶膜层14的硬度,避免反射胶膜层上溢到电池片的上表面。在一个优选地实施例中,反射胶膜层14可包括:熔融指数小于10的白色eva。

70.针对反射胶膜层14,本发明实施例的核心在于控制或者选择白色eva、白色poe的预交联度或者熔融指数,以期解决反射胶膜层的上溢问题。由于选择的预交联度或者熔融指数可以使白色eva或者白色poe具有一定的硬度,为了避免该白色eva或者白色poe的硬度导致电池片隐裂的问题,在第一电池片的正面靠近第二电池片的第一边缘区域132和/或第二电池片的背面靠近第一电池片的第二边缘区域133设置有透明胶膜层134,在光伏组件的层压过程中,该透明胶膜层134可有效地缓解层压过程中较硬的反射胶膜层对电池片边缘处的压力,从而避免焊带与电池片边缘相互作用而导致电池片隐裂的问题,从而可以有效地提高光伏组件的性能,比如提高光电转化性能以及光伏组件功率,延长光伏组件使用寿命,减少热斑产生等。

71.在本发明实施例中,如图8至图11所示,光伏组件白包括粘结角膜层16,该粘结胶膜层16位于反射胶膜层14的下方,该粘结胶膜层16和反射胶膜层14形成的共挤结构,其中,粘结胶膜层16位于背板15与反射胶膜层14之间,反射胶膜层14可以具有与上述单层的反射胶膜层的材料一致。粘结胶膜层16为透明eva材料,粘结胶膜层16可以与背板15的粘结强度大于反射胶膜层14直接与背板的粘结强度,因此,通过粘结胶膜层16可以提高反射胶膜层14与背板15之间的粘结性。尤其可以解决kpc(具有聚偏氟乙烯<pvdf>涂层的聚对苯二甲酸乙二醇酯polyethylene terephthalate<pet>形成的背板)、cpc(具有氟涂层的聚对苯二甲酸乙二醇酯背板)、tpc(具有聚氟已烯<pvf>涂层的聚对苯二甲酸乙二醇酯形成的背板)等内层涂层结构背板粘结力不足的问题。值得说明的是,该图8至图11给出的共挤结构还可替换图2b、图3b以及图4b中的反射胶膜层,另外,针对该图8至图11所示的共挤结构,透明胶膜层也可设置在焊带上面。

72.因此,本发明实施例提供的光伏组件,

73.由于由预交联度小于50%的白色eva、预交联度小于12%的白色poe或者熔融指数小于12的白色eva形成的反射胶膜层替代现有技术中的下层封装胶膜,该反射胶膜层具有硬度比较高,流动性比较低的特性,使得反射胶膜层不会产生上溢的问题,避免反射胶膜层对电池片上表面的阻挡,从而有效提高光伏组件性能。

74.另外,通过至少在相邻两个电池片中第一电池片正面中靠近第二电池片的第一边缘区域和/或第二电池片背面中靠近第一电池片的第二边缘区域设置有透明胶膜层,可以解决电池片隐裂的问题,从而进一步提高光伏组件的性能。

75.通过将本发明实施例的图5a和图5b所示的本发明实施例提供的光伏组件的光线反射路径(为了清楚地说明光线反射路径,并图5a和图5b未绘制出焊带131、透明胶膜层134等结构)与图12、图13以及图14所示的现有的光伏组件的反射路径进行比对,可知,本发明实施例提供的光伏组件中,太阳光直接入射至反射胶膜层的白色eva层,缩短了反射路径,减少反射光的阻隔,从而有效提高光反射率。

76.即与现有技术中光线受到阻隔不同,本发明实施例提供的光伏组件消除了非必要的阻隔,从而有效提高光反射率,以提高光伏组件的光电转化效率以及光伏组件的功率等。

77.在本发明实施例中,如图1、图2a至图4b以及图6至图11所示的透明胶膜层可由预先设置在第一边缘区域和/或第二边缘区域的透明胶膜高温融化形成。

78.在本发明实施例中,如图1、图6a和图6b以及图8所示的透明胶膜层可由预先设置在第一电池片和第二电池片之间的透明胶膜高温融化形成,其中,透明胶膜的两个侧边分别搭接在第一边缘区域和第二边缘区域。

79.其中,高温融化可通过控制温度和时间(比如温度60度,融化时长1s等),保证透明胶膜黏附与其接触的焊带或电池片上,在形成透明胶膜层的同时,可避免透明胶膜层脱落。通过高温溶化透明胶膜可以使胶膜固定在电池片上,这样在电池串在搬运过程中,缓冲胶条不会掉落,另外,在层压过程中,可阻止电池串中同一焊带连接的两个电池面之间发生面对面的相对位移,避免电池面压迫焊带而产生新增隐裂。

80.其中,透明胶膜可包括:透明eva胶膜、透明poe胶膜以及透明eva胶膜和透明poe胶膜形成的共挤结构中的任意一种。可使透明胶膜层也具有透光性,减少对电池片的遮挡,以进一步提高电池片的受光面积。

81.在本发明实施例中,为了满足层压过程中电池片所需的缓冲力、同时能够稳固电池片,并降低透明胶膜层对光线的阻挡,在本发明实施例中,透明胶膜层在第一边缘区域和/或第二边缘区域的质量分布在50~500g/m2范围内。即质量分布最小为50g/m2,最大为500g/m2,一个优选地实施例中,透明胶膜层在第一边缘区域和/或第二边缘区域的质量分布在50~350g/m2范围内。另外,还需控制透明胶膜层的厚度在0.05~0.6mm范围内,即透明胶膜层的平均厚度或者任意一个位置的厚度等于0.05mm或者0.6mm或者大于0.05mm,且小于0.6mm中的任意一个值。一个优选地实施例中,控制透明胶膜层的厚度在0.05~0.3mm范围内。以满足层压过程中电池片所需的缓冲力、同时能够稳固电池片,并降低透明胶膜层对光线的阻挡。

82.另外,透明胶膜层宽度可在5~30mm范围内,以进一步满足层压过程中电池片所需的缓冲力、同时能够稳固电池片,并降低透明胶膜层对光线的阻挡。

83.在本发明实施例中,为了能够稳固电池片中所有焊带131,避免电池片与焊带131之间相对位移,透明胶膜层长度大于或等于电池片中距离最远的两条的焊带131之间的间距。另外,为了进一步降低透明胶膜层对光线的遮挡,透明胶膜层长度小于或等于电池片的长度。

84.在本发明实施例中,相邻两个电池片之间的间距为0~3.0mm。使相邻两个电池片之间的间距具有比较广的范围,以满足对光伏组件的不同需求。

85.在本发明实施例中,上述背板可为玻璃材质或者含氟涂层的背板。

86.值得说明的是,形成透明胶膜层的透明胶膜、上层封装胶膜以及粘结胶膜,可均选用熔融指数为28~33的透明eva胶膜、熔融指数为5~15的透明poe胶膜以及两者共挤结构。

87.针对上述各个实施例提供的光伏组件,如图15所示,其制备工艺可包括如下步骤:

88.步骤1501,至少在每一个电池串的第一电池片的正面靠近第二电池片的第一边缘区域和/或第二电池片的背面靠近第一电池片的第二边缘区域设置透明胶膜层;

89.在该步骤中,可在至少一个电池片的焊带所穿过的边缘区域放置透明胶膜,并高温融化形成透明胶膜层;或者,在每相邻两个电池片之间设置透明胶膜,并高温融化形成透明胶膜层,其中,透明胶膜的两个侧边分别搭接在相邻两个电池片中焊带所穿过的边缘区

域。在至少一个电池片的焊带所穿过的边缘区域放置透明胶膜或者在每相邻两个电池片之间设置透明胶膜的一种具体实现方式:将焊带支撑起,并将透明胶膜或者透明胶膜放置在焊带与电池片之间;另一种具体实现方式还可为直接将透明胶膜覆盖焊带放置于边缘区域。

90.在该步骤所使用的透明胶膜或者所述透明胶膜,包括:透明eva胶膜、透明poe胶膜以及透明eva胶膜和透明poe胶膜形成的共挤结构中的任意一种。

91.另外,在该步骤中,还可控制所述透明胶膜层在所述电池片中焊带所穿过的边缘区域的质量分布在50~500g/m2范围内。控制透明胶膜层宽度在5~30mm范围内。控制透明胶膜层厚度在0.05~0.6mm范围内。控制透明胶膜层长度大于或等于所述电池片中两个间距最远的的焊带之间的间距。使透明胶膜层能够防止电池片隐裂,同时能尽可能降低对光线的遮挡。

92.步骤1502,将背板、反射胶膜层、设置了透明胶膜层的电池串、上层封装胶膜以及玻璃盖板顺序布置后层压形成光伏组件。

93.其中,反射胶膜层具体可以为:由预交联度小于50%的白色eva或者预交联度小于12%的白色poe形成;在一个优选地实施例中,反射胶膜层由预交联度小于45%的白色eva或者预交联度小于10%的白色poe形成。

94.另外,在反射胶膜层与背板之间还可设置粘结胶膜层,使反射胶膜层与粘结胶膜层形成共挤结构。

95.下面以几个具体实施例详细说明本发明提供的光伏组件。

96.实施例1

97.在电池片之间插入熔融指数为28~33的透明eva胶膜形成透明胶膜层,并选用熔融指数小于12或预交连度小于50%的白色eva胶膜作为反射胶膜层,选用熔融指数为28~33的透明eva胶膜作为上层封装胶膜,并使用常规背板,可得到如图1所示的光伏组件的结构。通过试验测试可知,熔融指数为28~33的透明eva胶膜形成的透明胶膜层在层压时,可以缓解熔融指数小于12或预交连度小于50%的白色eva胶膜对电池片及焊带的压力,避免焊带折弯处的隐裂产生。另外,熔融指数小于12或预交连度小于50%的白色eva胶膜不会产生上溢现象。可在电池串间及电池片背面,获取了更高的光反射,使光伏组件有更高的功率。

98.实施例2

99.将实施例1的透明eva替换为熔融指数为5~15的透明poe,其他材料与实施例1一致,将透明poe铺设在电池片的正面的第一边缘区域与焊带之间,其他上层封装胶膜、反射胶膜层等结构与实施例1一致,得到如图2a所示的光伏组件的结构。该实施例可以应用于单玻组件。

100.透明胶膜层也可以铺设在第一边缘区域的焊带上方,例如图2b所示的光伏组件的结构。

101.实施例3

102.将透明胶膜(透明eva或透明poe或者透明eva和透明poe共挤结构)铺设在电池片的正面的第一边缘区域与焊带之间以及电池片的背面的第二边缘区域与焊带之间,上层封装胶膜、反射胶膜层、背板等结构与实施例1一致。得到如图3a所示的光伏组件的结构。该实

施例可以应用于双玻组件。

103.透明胶膜层也可以铺设在第一边缘区域的焊带的上方和第二边缘区域的焊带的下方,例如图3b所示的光伏组件的结构。

104.实施例4

105.将透明胶膜(透明eva或透明poe或者透明eva和透明poe共挤结构)铺设在电池片的背面的第二边缘区域与焊带之间,上层封装胶膜、反射胶膜层、背板等结构与实施例1一致。得到如图4a所示的光伏组件的结构。

106.透明胶膜层还可以铺设在第二边缘区域的焊带的下方,例如图4b所示的光伏组件的结构。

107.实施例5

108.在电池片之间插入熔融指数为28~33的透明eva胶膜形成透明胶膜层,并选用熔融指数小于12白色eva胶膜(或者预交联度小于50%的白色eva胶膜)以及透明eva胶膜共挤结构作为反射胶膜层,其中,共挤结构中透明eva胶膜与背板粘接,熔融指数小于12白色eva胶膜(或者预交联度小于50%的白色eva胶膜)位于该共挤结构中的透明eva胶膜的上方。进一步选用熔融指数为28~33的透明eva胶膜作为上层封装胶膜,并使用常规背板(或者kpc/kpf结构的背板,该kpc/kpf结构的c层与f层为coating氟膜层),可得到如图8所示的光伏组件的结构。通过试验测试可知,除具有实施例1所具有的优势之外,共挤结构中的透明胶膜可用于与背板粘结,因为白色eva的粘结力由于加入白色填料后下降,尤其背板结构为kpc/kpf时,c层与f层为coating氟膜层,表面能较低,与白色eva有粘结力不足的风险,长期老化易造成组件脱层,通过该实施例2提供的结构可以提升白色eva与背板的粘结力。

109.实施例6

110.在电池片的第一边缘区域与焊带之间放置熔融指数为28~33的透明eva胶膜形成透明胶膜层,并选用熔融指数小于10白色eva胶膜(或者预交联度小于45%的白色eva胶膜)以及透明eva胶膜共挤结构作为下层封装胶膜,其中,共挤结构中透明eva胶膜与背板粘接,熔融指数小于10白色eva胶膜(或者预交联度小于45%的白色eva胶膜)位于该共挤结构中的透明eva胶膜的上方。进一步选用熔融指数为28~33的透明eva胶膜作为上层封装胶膜,并使用常规背板(或者kpc/kpf结构的背板,该kpc/kpf结构的c层与f层为coating氟膜层)形成图9所示的结构。

111.实施例7

112.在电池片的第一边缘区域与焊带之间以及电池片的第二边缘区域与焊带之间放置熔融指数为5~15的透明poe胶膜形成透明胶膜层,其他结构与实施例5一致,得到图10所示的结构。

113.实施例8

114.选用熔融指数为5~15的透明poe作为透明胶膜,在电池片的第二边缘区域与焊带之间放置熔融指数为5~15的透明poe胶膜形成透明胶膜层,其他结构与实施例5一致,得到如图11所示的结构。

115.实施例9

116.将实施例1的透明eva替换为熔融指数为5~15的透明poe,并将实施例1中的白色eva替换为预交联度小于12%的白色poe。

117.实施例10

118.将实施例5的透明eva替换为熔融指数为5~15的透明poe,并将实施例2中的白色eva替换为预交联度小于12%的白色poe。

119.以上步骤所提供的介绍,只是用于帮助理解本发明的方法、结构及核心思想。对于本技术领域内的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也同样属于本发明权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。