1.本发明涉及浆纱加工技术领域,尤其涉及浆纱用增磨剂。

背景技术:

2.加工涤纶长丝织物时,如果经丝使用的是低捻丝、无捻丝或者网络丝,织前必须浆丝,使丝条表面覆一层光滑、柔韧而牢固的浆膜,使其毛羽量减少,耐磨性和抱合力提高,使之能够承受织造过程中各种摩擦力和张力,从而起到防止或减少经纱在织造过程中断头的效果,使织造生产在优质高产的要求下顺利进行。

3.目前短纤(涤棉和纯棉)的上浆剂即浆料的配方成分一般为主浆料和辅助浆料(用量为主浆料4%左右),主浆料包括:p∨a(聚乙烯醇),淀粉(变性淀粉),聚酯,丙烯类浆料等,辅助浆料包括:乳化蜡(乳化油或者是乳化蜡水分散体),主要起柔软,平滑作用,另外还有消泡剂,耐磨剂,抗静电剂等,其中乳化蜡的用量一般为3%左右,且之所以要将蜡乳化再应用,其一是有利于分散到水系的上浆剂即浆料中,其二是为了退浆能将其蜡退净,以免影响染不上色现象,而目前在上浆剂中耐磨剂最佳用量时能提高12%左右的耐磨率,其耐磨剂的成份一般为改性纳米材料。

4.上述现有方案中,乳化蜡需要通过乳化剂进行制备而成,增加了工艺流程,导致工艺成本增加的同时降低了加工速率,同时在相同用量的情况下,乳化蜡与改性纳米材料的组合所能提供的耐磨率较低,从而降低了浆纱用增磨剂的使用效果。

技术实现要素:

5.本发明的目的是为了解决上述问题,而提出的浆纱用增磨剂。

6.为了实现上述目的,本发明采用了如下技术方案:

7.浆纱用增磨剂,由以下成分组成:

8.主料:聚乙烯醇,淀粉、聚酯、丙烯;辅料:酯即蜡,辅料重量占总体重量的3%

‑

5%。

9.作为上述技术方案的进一步描述:

10.由以下成分组成:

11.主料:聚乙烯醇,淀粉、聚酯、丙烯;辅料:酯加酯,辅料重量占总体总量(纯棉)2%,(涤棉)2.75%,酯与酯的重量比为1:1,其中酯可皂化。

12.作为上述技术方案的进一步描述:

13.由以下成分组成:

14.主料:聚乙烯醇,淀粉、聚酯、丙烯;辅料:单酯,辅料重量占总体重量的(纯棉)1.65%,(涤棉)2.2%,酯为可以起皂化反应的同时带醇羟基基团。

15.作为上述技术方案的进一步描述:

16.由以下成分组成:

17.主料:聚乙烯醇,淀粉、聚酯、丙烯;辅料:单酯和纳米材料反应物,辅料重量占总重量的2.2%,其中带醇羟基基因的酯占80%左右,纳米材料占20%。

18.作为上述技术方案的进一步描述:

19.包括主浆料与辅助浆料,所述浆纱用增磨剂的制备步骤如下:

20.s1、制备主浆料:均分淀粉,第一份淀粉与水体混合搅拌糊化,糊化温度95

‑

100℃,第二份淀粉和冷水混合合并至第一份淀粉糊化液,维持温度60

‑

70℃,搅拌糊化,投入聚乙烯醇与聚酯,得到分散均匀的主料浆,糊化时间为40

‑

110min;

21.s2、制备辅助浆料:(1)、将纺织上浆用水性聚酯和聚丙烯酸钠1500分子量分别煮浆溶解后80℃左右混合搅拌3至4小时,制成固含量为4%的浓度,得到聚酯耐磨剂,1500分子量的水性聚酯和聚丙烯酸钠的重量比为0.06比0.012;(2)、将聚酯耐磨剂与消泡剂投入搅拌桶进行混合,并加入硬化油;

22.s3、浆料混合:将主浆料与辅助浆料投入到调浆桶内一同烹煮,并通过浆液循环系统进行转移,主浆料与辅助浆料混合后浆液含固量保持在3%以上,形成浆纱用增磨剂。

23.作为上述技术方案的进一步描述:

24.所述s3中调浆桶的搅拌与浆液循环系统不能停止运行时间超过10分钟。

25.作为上述技术方案的进一步描述:

26.所述s3中浆液使用时的温度要大于65摄氏度,即要高于酯的熔点温度。

27.综上所述,由于采用了上述技术方案,本发明的有益效果是:

28.1、本发明中,将乙二醇单硬脂酸酯或者是乙二醇单硬脂酸酯与纳米蒙脱土的反应物替换乳化蜡,由于乙二醇单硬脂酸酯与纳米蒙脱土的反应物在现在的退浆工艺中完全会皂化后退净,所以可以不乳化,使得乙二醇单硬脂酸酯与纳米蒙脱土的反应物可以应用,不需要乳化,同时在乙二醇单硬脂酸酯与纳米蒙脱土的反应物2%用量少于乳化蜡3%用量的情况下,乙二醇单硬脂酸酯与纳米蒙脱土的反应物相较于乳化蜡可提高44%的耐磨率,故而节约了加工成本的同时提高了浆纱用增磨剂的使用效果。

29.2、本发明中,聚酯耐磨剂最佳使用量可提高18%的耐磨率,其成本比现有耐磨剂最佳使用量时低,且硬化油和聚酯耐磨剂可同时应用,两者增磨效果不冲突。

附图说明

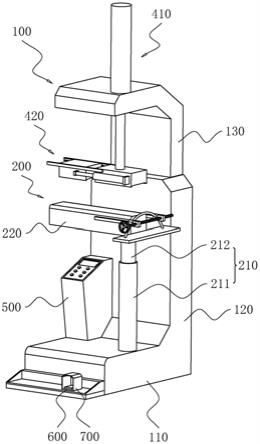

30.图1示出了根据本发明实施例提供的测试数据图。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

32.实施例一:

33.请参阅图1,浆纱用增磨剂,包括主浆料与辅助浆料,浆纱用增磨剂的制备步骤如下:

34.s1、制备主浆料:均分淀粉,第一份淀粉与水体混合搅拌糊化,糊化温度95

‑

100℃,第二份淀粉和冷水混合合并至第一份淀粉糊化液,维持温度60

‑

70℃,搅拌糊化,投入聚乙烯醇与聚酯,得到分散均匀的主料浆,第一次和第二次糊化时间为40

‑

110min;

35.s2、制备辅助浆料:(1)、将纺织上浆用水性聚酯和聚丙烯酸钠1500分子量分别煮浆溶解后80℃左右混合搅拌3至4小时,且水性聚酯和聚丙烯酸钠的重量比为0.06比0.012,制成固含量为4%的浓度,得到聚酯耐磨剂;(2)、将聚酯耐磨剂与消泡剂投入搅拌桶进行混合,并加入硬化油,硬化油在现在的退浆工艺中完全会皂化后退净所以可以不乳化。

36.s3、浆料混合:将主浆料与辅助浆料投入到调浆桶内一同烹煮,主浆料与辅助浆料混合后浆液含固量保持在3%以上,6%含固量90度时3cp以上,并通过浆液循环系统进行转移,形成浆纱用增磨剂,调浆桶的搅拌与浆液循环系统不能停止运行时间超过10分钟,因为停止时间过长会使油粒团聚甚至漂油,所以再使用时得高速搅拌2分钟以使蜡液分散,且浆液使用时的温度要大于65摄氏度,即要高于酯的熔点温度。

37.添加配方主料:聚乙烯醇、淀粉、聚酯、丙烯。

38.辅料:酯(硬化油)辅料重量占总体总量纯棉和涤棉分别为3%,其中酯为可以起皂化反应的酯。

39.测试条件:测试条件为纯棉精梳40支,涤棉65/35精梳45支,上浆方法采用单纱上浆仪,上浆率在15%左右,dhjsd

‑

1型浆纱耐磨仪,往返速度为60次/分,测量时温度为25度左右,相对湿度75至78%,单纱张力,纯棉40克左右,涤棉70至80克,每组浆纱为8根,去掉最高和最低值,再取其平均值。

40.实施例二:

41.请参阅图1,浆纱用增磨剂,包括主浆料与辅助浆料,浆纱用增磨剂的制备步骤如下:

42.s1、制备主浆料:均分淀粉,第一份淀粉与水体混合搅拌糊化,糊化温度95

‑

100℃,第二份淀粉和冷水混合合并至第一份淀粉糊化液,维持温度60

‑

70℃,搅拌糊化,投入聚乙烯醇与聚酯,得到分散均匀的主料浆,第一次和第二次糊化时间为40

‑

110min;

43.s2、制备辅助浆料:(1)、将纺织上浆用水性聚酯和聚丙烯酸钠1500分子量分别煮浆溶解后80℃左右混合搅拌3至4小时,且水性聚酯和聚丙烯酸钠的重量比为0.06比0.012,制成固含量为4%的浓度,得到聚酯耐磨剂;(2)、将聚酯耐磨剂与消泡剂投入搅拌桶进行混合,并加入硬化油,硬化油在现在的退浆工艺中完全会皂化后退净所以可以不乳化。

44.s3、浆料混合:将主浆料与辅助浆料投入到调浆桶内一同烹煮,主浆料与辅助浆料混合后浆液含固量保持在3%以上,6%含固量90度时3cp以上,并通过浆液循环系统进行转移,形成浆纱用增磨剂,调浆桶的搅拌与浆液循环系统不能停止运行时间超过10分钟,因为停止时间过长会使油粒团聚甚至漂油,所以再使用时得高速搅拌2分钟以使蜡液分散,且浆液使用时的温度要大于65摄氏度,即要高于酯的熔点温度。

45.添加配方主料:聚乙烯醇、淀粉、聚酯、丙烯。

46.辅料:蜡即硬化油与季戊四醇硬脂酸酯1比1,辅料重量占总体总量纯棉2%,涤棉2.75%,酯为可以起皂化反应的酯,特别是季戌四醇硬脂酸酯。

47.测试条件:测试条件为纯棉精梳40支,涤棉65/35精梳45支,上浆方法采用单纱上浆仪,上浆率在15%左右,dhjsd

‑

1型浆纱耐磨仪,往返速度为60次/分,测量时温度为25度左右,相对湿度75至78%,单纱张力,纯棉40克左右,涤棉70至80克,每组浆纱为8根,去掉最高和最低值,再取其平均值。

48.实施例三

49.请参阅图1,浆纱用增磨剂,包括主浆料与辅助浆料,浆纱用增磨剂的制备步骤如下:

50.s1、制备主浆料:均分淀粉,第一份淀粉与水体混合搅拌糊化,糊化温度95

‑

100℃,第二份淀粉和冷水混合合并至第一份淀粉糊化液,维持温度60

‑

70℃,搅拌糊化,投入聚乙烯醇与聚酯,得到分散均匀的主料浆,第一次和第二次糊化时间为40

‑

110min;

51.s2、制备辅助浆料:(1)、将纺织上浆用水性聚酯和聚丙烯酸钠1500分子量分别煮浆溶解后80℃左右混合搅拌3至4小时,且水性聚酯和聚丙烯酸钠的重量比为0.06比0.012,制成固含量为4%的浓度,得到聚酯耐磨剂;(2)、将聚酯耐磨剂与消泡剂投入搅拌桶进行混合,并加入硬化油,硬化油在现在的退浆工艺中完全会皂化后退净所以可以不乳化。

52.s3、浆料混合:将主浆料与辅助浆料投入到调浆桶内一同烹煮,主浆料与辅助浆料混合后浆液含固量保持在3%以上,6%含固量90度时3cp以上,并通过浆液循环系统进行转移,形成浆纱用增磨剂,调浆桶的搅拌与浆液循环系统不能停止运行时间超过10分钟,因为停止时间过长会使油粒团聚甚至漂油,所以再使用时得高速搅拌2分钟以使蜡液分散,且浆液使用时的温度要大于65摄氏度,即要高于酯的熔点温度。

53.添加配方主料:聚乙烯醇、淀粉、聚酯、丙烯。

54.辅料:单酯,优选乙二醇单硬脂酸酯,辅料重量占总体总量纯棉1.65%,涤棉2.2%,酯为可以起皂化反应带醇羟基基因的酯,特别是乙二醇单硬脂酸酯。

55.测试条件:测试条件为纯棉精梳40支,涤棉65/35精梳45支,上浆方法采用单纱上浆仪,上浆率在15%左右,dhjsd

‑

1型浆纱耐磨仪,往返速度为60次/分,测量时温度为25度左右,相对湿度75至78%,单纱张力,纯棉40克左右,涤棉70至80克,每组浆纱为8根,去掉最高和最低值,再取其平均值。

56.实施例四

57.请参阅图1,浆纱用增磨剂,包括主浆料与辅助浆料,浆纱用增磨剂的制备步骤如下:

58.s1、制备主浆料:均分淀粉,第一份淀粉与水体混合搅拌糊化,糊化温度95

‑

100℃,第二份淀粉和冷水混合合并至第一份淀粉糊化液,维持温度60

‑

70℃,搅拌糊化,投入聚乙烯醇与聚酯,得到分散均匀的主料浆,第一次和第二次糊化时间为40

‑

110min;

59.s2、制备辅助浆料:(1)、将纺织上浆用水性聚酯和聚丙烯酸钠1500分子量分别煮浆溶解后80℃左右混合搅拌3至4小时,且水性聚酯和聚丙烯酸钠的重量比为0.06比0.012,制成固含量为4%的浓度,得到聚酯耐磨剂;(2)、将聚酯耐磨剂与消泡剂投入搅拌桶进行混合,并加入硬化油,硬化油在现在的退浆工艺中完全会皂化后退净所以可以不乳化。

60.s3、浆料混合:将主浆料与辅助浆料投入到调浆桶内一同烹煮,主浆料与辅助浆料混合后浆液含固量保持在3%以上,6%含固量90度时3cp以上,并通过浆液循环系统进行转移,形成浆纱用增磨剂,调浆桶的搅拌与浆液循环系统不能停止运行时间超过10分钟,因为停止时间过长会使油粒团聚甚至漂油,所以再使用时得高速搅拌2分钟以使蜡液分散,且浆液使用时的温度要大于65摄氏度,即要高于酯的熔点温度。

61.添加配方主料:聚乙烯醇、淀粉、聚酯、丙烯。

62.辅料:带醇羟基的酯与纳米材料,优选为乙二醇单硬脂酸酯与纳米蒙脱土,小于8比2配比的反应物(反应时间4小时,温度为90度),辅料重量占总体量的2.2%左右,其中带

醇羟基的酯占80%左右,纳米材料占20%左右,。

63.测试条件:测试条件为纯棉精梳40支,涤棉65/35精梳45支,上浆方法采用单纱上浆仪,上浆率在15%左右,dhjsd

‑

1型浆纱耐磨仪,往返速度为60次/分,测量时温度为25度左右,相对湿度75至78%,单纱张力,纯棉40克左右,涤棉70至80克,每组浆纱为8根,去掉最高和最低值,再取其平均值。

64.综上所述,本实施例所提供的在与乳化蜡相同用量的情况下,例如涤棉65/35,45支单纱上浆测试,都是3%用量时,可提高22%的耐磨率,纯棉40支单纱上浆3%用量可提高17%耐磨率,将硬化油替换乳化蜡,由于硬化油在现在的退浆工艺中完全会皂化后退净,所以可以不乳化,使得硬化油可以应用,不需要乳化剂,同时在相同用量(3%)的情况下,硬化油相较于乳化蜡可提高22%的耐磨率,故而节约了加工成本的同时提高了浆纱用增磨剂的使用效果,聚酯耐磨剂最佳使用量可提高18%的耐磨率,其成本比现有耐磨剂最佳使用量时低,且硬化油和聚酯耐磨剂可同时应用,两者增磨效果不冲突。

65.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。