一种乙醇两步法制1,3

‑

丁二烯的催化剂的制备方法

技术领域

1.本发明涉及石油化工技术领域,具体涉及一种乙醇两步法制1,3

‑

丁二烯的催化剂的制备方法

背景技术:

2.1,3

‑

丁二烯(以下简称丁二烯)是重要的有机化工原料,可用来合成多种有机产品其中合成橡胶工业是丁二烯应用的最重要领域,其消费量占全球丁二烯消费总量的80%,随着苯乙烯塑料的发展,利用苯乙烯与丁二烯共聚,生产各种用途广泛的树脂(如abs树脂、sbs树脂、bs树脂、mbs树脂)。此外,丁二烯可用于生产乙叉降冰片烯(乙丙橡胶第三单体)、1,4

‑

丁二醇(工程塑料)、己二腈(尼龙66单体)、环丁砜、蒽醌、四氢呋喃等等。至1920年至今,丁二烯的生产经历了乙醇法、丁烯或丁烷脱氢法和c4馏分抽提法。但后三者制备方法原料的来源均依靠石油资源。随着环境的污染、能源日益紧张以及我国“贫油、富煤、少气”的资源特点决定着开发煤基路线合成丁二烯具有重要的意义。随着煤基乙醇生产技术逐渐成熟,其生产规模不断扩大,乙醇法制丁二烯生产工艺受到人们的广泛关注。

3.乙醇法,即一步法和两步法:乙醇直接进料转化为丁二烯被称为一步法,乙醇乙醛共进料转化为丁二烯被称为两步法。在两步法上丁二烯选择性更高,催化剂稳定性好,更具有工业化应用前景。在反应过程中首先乙醇脱氢为乙醛,随后将乙醇和乙醛的混合物转化为丁二烯。但乙醇或乙醇和乙醛的混合物形成丁二烯的机理非常复杂,并且存在争议。但是大多数人普遍接受以下步骤同时适用于一步和两步过程:(1)乙醇形成乙醛;(2)乙醛到丁间醇醛的羟醛缩合;(3)丁间醇醛脱水成巴豆醛;(4)巴豆醛与乙醇发生meerwein

–

ponndorf

–

verley(mpv)反应,得到巴豆醇和乙醛;(5)巴豆醇脱水成丁二烯(t.zhou and q.wang et al.sci.adv.mater.,2015,7,1435

–

1442.)。早期所用的ta2o5/sio2催化剂制备原料生产成本偏高,很难实现大规模工业化生产,经济效益难以维持(us 2421361)。(jeffrey miller,and alexis t.bell et al.j.am.chem.soc.2020,142,14674

‑

14687)中介绍了一种乙醇转化制备1,3

‑

丁二烯的反应机理,使用的催化剂是h

‑

beta分子筛经浓硝酸处理后,负载金属制备的催化剂分子筛,丁二烯的选择性可达66.4%左右,但是催化剂制备过程中要用到浓硝酸对设备和环境都有不好的影响。因此,使用更加经济性的合成原料通过温和的制备条件来合成高效的催化剂,是目前大家共同努力的方向。

技术实现要素:

4.本发明旨在克服乙醇乙醛制丁二烯中存在的产物选择性低、乙烯乙醚副产物多、催化剂失活快、寿命短等缺点,提出一种乙醇乙醛两步法制1,3

‑

丁二烯的催化剂的制备方法,从而实现制备高附加值的丁二烯。

5.为实现上述目的,本发明采用的技术方案如下:

6.一种乙醇两步法制1,3

‑

丁二烯的催化剂的制备方法,其特征在于,b

‑

β分子筛进行碱处理,得到母体催化剂;将母体催化剂进行酸洗脱硼处理,然后采用同晶取代法对分子筛

进行化学改性,得到催化剂。

7.本发明进一步的改进在于,b

‑

β分子筛通过以下过程制得:将硼酸、氢氧化钠与氟化铵溶解在水中,得到溶液,然后向溶液中加入四乙基氢氧化铵,溶解后加入h

‑

β分子筛晶种和sio2,搅拌均匀,得到凝胶;再将凝胶装入不锈钢反应釜中,在120℃~170℃下晶化2~5天,离心,干燥,煅烧,得到b

‑

β分子筛。

8.本发明进一步的改进在于,sio2与硼酸的摩尔比按照(5~50):1,水与sio2的摩尔比为(5~50):1,氢氧化钠与sio2的摩尔比按照na2o:sio2=(0.01~0.5):1。

9.本发明进一步的改进在于,氟化铵与sio2的摩尔比为(0.01~0.3):1;四乙基氢氧化铵与sio2的摩尔比为(0.13~0.6):1。

10.5.根据权利要求1所述的一种乙醇两步法制1,3

‑

丁二烯的催化剂的制备方法,其特征在于,煅烧的温度为500~600℃,时间为4~6h。

11.本发明进一步的改进在于,将b

‑

β分子筛进行碱处理,得到母体催化剂的具体过程为:将b

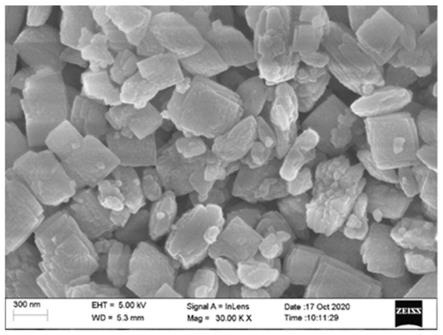

‑

β分子筛母体置于四乙基氢氧化铵溶液中,65℃

‑

85℃处理0.5~3h,然后离心,干燥,在500~600℃焙烧4~6h,得到母体催化剂。

12.本发明进一步的改进在于,四乙基氢氧化铵溶液的浓度为0.05~1.0mol/l。

13.本发明进一步的改进在于,将母体催化剂进行酸洗脱硼处理的具体过程如下:

14.将母体催化剂置于0.05~6mol/l的盐酸溶液中,60℃~90℃恒温处理0.5~3h,离心后得到固体,然后重复将固体置于0.05~6mol/l的盐酸溶液中1~4次,离心,干燥。

15.本发明进一步的改进在于,采用同晶取代法对分子筛进行化学改性,得到催化剂的具体过程为:搅拌下将硝酸盐混合溶液加热至70~120℃后,加入经酸洗脱硼处理后的产品,回流反应6~18h,离心,干燥,在500~600℃焙烧4~6h,得到催化剂。

16.本发明进一步的改进在于,硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.001~0.2mol/l,硝酸钇的浓度为0.001~0.4mol/l。

17.与现有技术相比,本发明具有的有益效果:

18.本发明中酸洗脱硼处理,含硼分子筛硼的脱除较为简单,且不需要浓酸,处理时间短,脱硼范围宽,脱硼的程度容易控制,脱硼质量和效率高。本发明中通过碱处理将介孔结构引入沸石中,改善积炭前驱体在沸石孔道内的扩散性能,抑制分子筛微孔内的聚合反应,盐酸处理将碱处理之后的分子筛中的硼酸脱除的同时产生丰富的硅羟基窝稳定金属离子抑制脱水等副反应,提高丁二烯选择性的同时又提高其热稳定性。相较于传统浸渍法制备金属分子筛催化剂,本发明通过同晶取代法制备的催化剂,表面有较多的酸碱性位且表面酸碱活性中心比例均衡适中,能够有效抑制脱水副产物乙烯乙醚及重质副产物的生成,且对目标产物丁二烯的选择性高于浸渍法制备的催化剂。本发明中催化剂选用非贵金属制备,制备成本低,有利于工业化。

附图说明

19.图1为b

‑

β分子筛原粉扫描电镜图;

20.图2为b

‑

β分子筛经过四乙基氢氧化铵低温碱处理后扫描电镜图;

21.图3为b

‑

β分子筛经过四乙基氢氧化铵低温碱处理再用盐酸脱硼的扫描电镜图;

22.图4为b

‑

β分子筛经过四乙基氢氧化铵低温碱处理再用盐酸脱硼之后同晶取代法

制备催化剂扫描电镜图;

23.图5为b

‑

β分子筛经过酸碱联合处理同晶取代法制备催化剂xrd图谱;

24.图6为催化剂评价于常压固定床评价乙醇乙醛总转化率结果图;

25.图7为催化剂评价于常压固定床评价丁二烯选择性结果图;

26.图8为催化剂评价于常压固定床评价乙醇乙醛总转化率结果图;

27.图9为催化剂评价于常压固定床评价丁二烯选择性结果图。

具体实施方式

28.下面结合实施例对本发明进一步详细说明,但本发明的保护范围不仅限于这些实施例。

29.本发明的一种乙醇两步法制丁二烯催化剂制备方法,催化剂由金属氧化物与分子筛两部分构成。其中金属氧化物部分由zn与y组成;分子筛为b

‑

β分子筛。

30.本发明所涉及催化剂的制备方法,包括以下步骤:

31.1)制备b

‑

β分子筛母体:将硼酸、氢氧化钠与氟化铵溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入h

‑

β(硅硼原子比=12.5)分子筛晶种(厂家:南开大学催化剂厂)和sio2(即白炭黑)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在120℃~170℃下晶化2~5天,经冷却、离心、洗涤,在80℃下干燥12h,经500~600℃焙烧4~6h,即得到b

‑

β分子筛母体,留待备用。其中,h

‑

β分子筛晶种的加入量为sio2质量的3%。

32.白炭黑与硼酸的摩尔比按照sio2/h3bo3=5~50:1;

33.去离子是与白炭黑的摩尔比按照h2o/sio2=5~50:1;

34.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.01~0.5:1;

35.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.13~0.6:1;

36.氟化铵与白炭黑的摩尔比按照f/sio2=0.01~0.3:1。

37.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

38.具体过程为:将b

‑

β分子筛母体,置于0.05~1.0mol/l四乙基氢氧化铵溶液中,65℃

‑

85℃处理0.5~3h,经离心、洗涤,60℃~100℃干燥12h,在500~600℃焙烧4~6h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

39.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理,具体过程如下:

40.3.1)将b

‑

β

‑

at1置于0.05~6mol/l的稀盐酸溶液中,60℃~90℃恒温处理0.5~3h;

41.3.2)离心后,将固体重复步骤3.1)1~4次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl载体。

42.4)以b

‑

β

‑

at1‑

hcl载体为载体,采用同晶取代法对分子筛进行化学改性,得到催化剂,具体过程如下:

43.将硝酸盐混合溶液(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.001~0.2mol/l mol/l与硝酸钇的浓度为0.001~0.4mol/l)加热至70~120℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:10~30ml,回流6~18h,取出,离心,干燥,在500~600℃焙烧4~6h,得到催化剂,标记为b

‑

β

‑

at1‑

hcl

‑

ic

‑

m

‑

x(m代表浸渍的金属为zny,x代表

金属盐摩尔浓度)。

44.实施例1

45.1)制备b

‑

β分子筛:将硼酸、氢氧化钠与氟化铵(nh4f)溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入sio2质量的3%的h

‑

β(硅硼原子比=12.5)分子筛晶种(厂家:南开大学催化剂厂)和白炭黑(即sio2)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在150℃下晶化3天,经冷却、离心、洗涤,在80℃下干燥12h,经550℃焙烧4h,即得到b

‑

β分子筛母体,留待备用。

46.合成反应原料的摩尔组成如下:

47.白炭黑与硼酸的摩尔比按照sio2/h3bo3=30:1;

48.去离子是与白炭黑的摩尔比按照h2o/sio2=10:1;

49.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.02:1;

50.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.47:1;

51.氟化铵与白炭黑的摩尔比按照f/sio2=0.13:1。

52.从图1可以看出,b

‑

β分子筛母体b

‑

β表面形貌相对规则,呈小方块状,整体结构相对完整,粒径约为100~300nm,样品颗粒分散良好且尺寸均匀。

53.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

54.将b

‑

β分子筛母体,置于0.1mol/l四乙基氢氧化铵溶液中,65℃处理0.5h,经离心、洗涤,80℃干燥12h,550℃焙烧4h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

55.表征结果如图2所示,从图2可以看出:通过碱处理引入介孔孔道结构之后形貌变得更加规则,形貌中由方块形被成选择性刻蚀成纺锤形,且分子筛表面呈凹凸不平,粗糙不光滑,说明通过碱处理可以在原有微孔的基础上形成一定的介孔。改善积炭前驱体在沸石孔道内的扩散性能,抑制分子筛微孔内的聚合反应,提高其在乙醇反应中的丁二烯选择性以及催化稳定性。

56.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理:

57.3.1)将b

‑

β

‑

at1置于1.0mol/l的稀盐酸溶液中,70℃恒温处理1h;

58.3.2)离心后,将固体重复步骤3.1)2次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl。

59.表征结果如图3所示,从图3可以看出,样品形貌没有发生明显的变化,酸洗脱硼将碱处理之后的分子筛中的b酸脱除的同时产生丰富的硅羟基窝稳定金属离子,并将催化剂中的残留的na

置换为h

,减少杂质离子的引入。

60.4)以b

‑

β

‑

at1‑

hcl为载体,采用同晶取代法对分子筛进行化学改性。配制硝酸盐混合溶液中(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.01mol/l,硝酸钇的浓度为0.04mol/l),加热至70℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:30ml),回流12h,取出,离心、干燥、550℃焙烧4h,留待备用,得到催化剂,标记为b

‑

β

‑

at1‑

hcl

‑

ic

‑

m

‑

(0.01:0.04)。

61.参见图4,可以看出,样品形貌没有发生明显的变化,没有观察到明显的金属颗粒,表明金属物种高度分散在b

‑

βat1‑

hcl催化剂上。

62.催化剂xrd表征结果如图5所示,从图5可以看出,b

‑

β分子筛的特征衍射峰(2θ=

13.45

°

、21.38

°

、22.43

°

、25.34

°

、27.09

°

及29.60

°

)证明样品均具有完整的bea晶型结构,酸碱联合处理、锌钇化学改性并没有破坏分子筛的晶体结构。

63.实施例2

64.同实施例1,不同在于,硝酸锌的浓度为0.04mol/l,硝酸钇的浓度为0.04mol/l。

65.实施例3

66.同实施例1,不同在于,硝酸锌的浓度为0.02mol/l,硝酸钇的浓度为0.08mol/l。

67.实施例4

68.同实施例1,不同在于,硝酸锌的浓度为0.05mol/l,硝酸钇的浓度为0.2mol/l。

69.实施例5

70.同实施例1,不同在于,回流温度为90℃。

71.实施例6

72.同实施例1,不同在于,固液比为1g:10ml。

73.实施例1与实施例2制备的催化剂xrd表征结果如图5所示,从图5可以看出,b

‑

β分子筛的特征衍射峰(2θ=13.45

°

、21.38

°

、22.43

°

、25.34

°

、27.09

°

及29.60

°

)证明样品均具有完整的bea晶型结构,酸碱联合处理、锌钇化学改性并没有破坏分子筛的晶体结构。

74.实施例7

75.1)制备b

‑

β分子筛:将硼酸、氢氧化钠与氟化铵(nh4f)溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入h

‑

β(硅硼原子比=12.5)分子筛晶种(h

‑

β分子筛晶种的加入量为sio2质量的3%,厂家:南开大学催化剂厂)和白炭黑(即sio2)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在120℃下晶化5天,经冷却、离心、洗涤,在80℃下干燥12h,经500℃焙烧6h,即得到b

‑

β分子筛母体,留待备用。

76.合成反应原料的摩尔组成如下:

77.白炭黑与硼酸的摩尔比按照sio2/h3bo3=5:1;

78.去离子是与白炭黑的摩尔比按照h2o/sio2=5:1;

79.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.5:1;

80.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.5:1;

81.氟化铵与白炭黑的摩尔比按照f/sio2=0.2:1。

82.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

83.将b

‑

β分子筛母体,置于0.05mol/l四乙基氢氧化铵溶液中,85℃处理0.5h,经离心、洗涤,60℃干燥12h,500℃焙烧6h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

84.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理:

85.3.1)将b

‑

β

‑

at1置于1mol/l的稀盐酸溶液中,60℃恒温处理3h;

86.3.2)离心后,将固体重复步骤3.1)2次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl。

87.4)以b

‑

β

‑

at1‑

hcl为载体,采用同晶取代法对分子筛进行化学改性。配制硝酸盐混合溶液中(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.001mol/l,硝酸钇的浓度为0.001mol/l),加热至70℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:15ml),回流18h,取出,离心、干燥、500℃焙烧6h,留待备用,得到催化剂。

88.实施例8

89.同实施例7,不同在于,盐酸的浓度为4mol/l。

90.实施例9

91.同实施例7,不同在于,盐酸的浓度为6mol/l。

92.实施例10

93.1)制备b

‑

β分子筛:将硼酸、氢氧化钠与氟化铵(nh4f)溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入h

‑

β(硅硼原子比=12.5)分子筛晶种((h

‑

β分子筛晶种的加入量为sio2质量的3%,厂家:南开大学催化剂厂)和白炭黑(即sio2)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在170℃下晶化3天,经冷却、离心、洗涤,在80℃下干燥12h,经550℃焙烧5h,即得到b

‑

β分子筛母体,留待备用。

94.合成反应原料的摩尔组成如下:

95.白炭黑与硼酸的摩尔比按照sio2/h3bo3=50:1;

96.去离子是与白炭黑的摩尔比按照h2o/sio2=25:1;

97.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.01:1;

98.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.13:1;

99.氟化铵与白炭黑的摩尔比按照f/sio2=0.1:1。

100.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

101.将b

‑

β分子筛母体,置于0.07mol/l四乙基氢氧化铵溶液中,80℃处理1h,经离心、洗涤,70℃干燥12h,530℃焙烧5h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

102.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理:

103.3.1)将b

‑

β

‑

at1置于0.05mol/l的稀盐酸溶液中,70℃恒温处理2h;

104.3.2)离心后,将固体重复步骤3.1)2次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl。

105.4)以b

‑

β

‑

at1‑

hcl为载体,采用同晶取代法对分子筛进行化学改性。配制硝酸盐混合溶液中(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.1mol/l,硝酸钇的浓度为0.01mol/l),加热至120℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:20ml),回流6h,取出,离心、干燥、520℃焙烧5h,留待备用,得到催化剂。

106.实施例11

107.1)制备b

‑

β分子筛:将硼酸、氢氧化钠与氟化铵(nh4f)溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入h

‑

β(硅硼原子比=12.5)分子筛晶种((h

‑

β分子筛晶种的加入量为sio2质量的3%,厂家:南开大学催化剂厂)和白炭黑(即sio2)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在150℃下晶化3天,经冷却、离心、洗涤,在80℃下干燥12h,经600℃焙烧4h,即得到b

‑

β分子筛母体,留待备用。

108.合成反应原料的摩尔组成如下:

109.白炭黑与硼酸的摩尔比按照sio2/h3bo3=20:1;

110.去离子是与白炭黑的摩尔比按照h2o/sio2=35:1;

111.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.1:1;

112.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.6:1;

113.氟化铵与白炭黑的摩尔比按照f/sio2=0.01:1。

114.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

115.将b

‑

β分子筛母体,置于0.08mol/l四乙基氢氧化铵溶液中,65℃处理3h,经离心、洗涤,80℃干燥12h,560℃焙烧5h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

116.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理:

117.3.1)将b

‑

β

‑

at1置于0.5mol/l的稀盐酸溶液中,80℃恒温处理1h;

118.3.2)离心后,将固体重复步骤3.1)3次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl。

119.4)以b

‑

β

‑

at1‑

hcl为载体,采用同晶取代法对分子筛进行化学改性。配制硝酸盐混合溶液中(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.2mol/l,硝酸钇的浓度为0.1mol/l),加热至80℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:10ml),回流12h,取出,离心、干燥、550℃焙烧5h,留待备用,得到催化剂。

120.实施例12

121.1)制备b

‑

β分子筛:将硼酸、氢氧化钠与氟化铵(nh4f)溶解在水中,得到溶液,在机械搅拌下将四乙基氢氧化铵(teaoh)加入上述溶液中,待固体全溶后,然后加入h

‑

β(硅硼原子比=12.5)分子筛晶种(厂家:南开大学催化剂厂)和白炭黑(即sio2)加入,继续搅拌均匀,搅拌时间为2.5h,得到凝胶,将上述凝胶装入带有聚四氟乙烯内衬的不锈钢反应釜中,在160℃下晶化2天,经冷却、离心、洗涤,在80℃下干燥12h,经520℃焙烧6h,即得到b

‑

β分子筛母体,留待备用。

122.合成反应原料的摩尔组成如下:

123.白炭黑与硼酸的摩尔比按照sio2/h3bo3=35:1;

124.去离子是与白炭黑的摩尔比按照h2o/sio2=50:1;

125.氢氧化钠与白炭黑的摩尔比按照na2o/sio2=0.3:1;

126.四乙基氢氧化铵与白炭黑的摩尔比按照teaoh/sio2=0.3:1;

127.氟化铵与白炭黑的摩尔比按照f/sio2=0.3:1。

128.2)将步骤1)制得的b

‑

β分子筛母体,进行碱处理;

129.将b

‑

β分子筛母体,置于0.1mol/l四乙基氢氧化铵溶液中,70℃处理2h,经离心、洗涤,100℃干燥12h,600℃焙烧4h,得到母体催化剂,留待备用,标记为b

‑

β

‑

at1。

130.3)将步骤2)中制得的b

‑

β

‑

at1进行酸洗脱硼处理:

131.3.1)将b

‑

β

‑

at1置于0.2mol/l的稀盐酸溶液中,90℃恒温处理0.5h;

132.3.2)离心后,将固体重复步骤3.1)4次,取出离心、洗涤,干燥,留待备用,标记为b

‑

β

‑

at1‑

hcl。

133.4)以b

‑

β

‑

at1‑

hcl为载体,采用同晶取代法对分子筛进行化学改性。配制硝酸盐混合溶液中(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液,硝酸锌的浓度为0.05mol/l,硝酸钇的浓度为0.4mol/l),加热至100℃回流后,加入b

‑

β

‑

at1‑

hcl载体(固液比为1g:30ml),回流9h,取出,离心、干燥、600℃焙烧4h,留待备用,得到催化剂。

134.对比例1

135.制备b

‑

β

‑

at1‑

hcl

‑

1zn4y催化剂包括以下步骤:

136.同实施例1步骤1~3,之后采用等体积浸渍法对分子筛进行化学改性。将b

‑

β

‑

at1‑

hcl浸入硝酸盐混合溶液(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液)中,用玻璃棒均匀搅拌后,静置5h后放入80℃烘箱中干燥8h,然后将烘干后的催化剂在550℃焙烧6h,得到催化剂,将催化剂标记为b

‑

β

‑

at1‑

hcl

‑

1zn4y(1和4代表金属所占分子筛质量百分比)。

137.对比例2

138.制备b

‑

β

‑

at1‑

hcl

‑

70

‑

1zn4y催化剂包括以下步骤:

139.同实施例1步骤1~3,之后将去离子水加热至70℃回流后,加入b

‑

β

‑

at1‑

hcl载体,回流12h,取出,离心、干燥。记为b

‑

β

‑

at1‑

hcl

‑

70。后采用等体积浸渍法对b

‑

β

‑

at1‑

hcl

‑

70进行化学改性。将上述b

‑

β

‑

at1‑

hcl

‑

70浸入硝酸盐混合溶液(硝酸盐混合溶液为硝酸锌与硝酸钇的混合溶液)中,用玻璃棒均匀搅拌后,静置5h后放入80℃烘箱中干燥8h,然后将烘干后的催化剂在550℃焙烧6h,得到催化剂,将催化剂标记为b

‑

β

‑

at1‑

hcl

‑

70

‑

1zn4y。

140.对比例3

141.制备b

‑

β

‑

hcl

‑

ic

‑

m(0.01:0.04)催化剂包括以下步骤:同实施例1步骤1、3、4。将催化剂标记为b

‑

β

‑

hcl

‑

ic

‑

m(0.01:0.04)。

142.将实施例1、实施例2、实施例3、实施例4和对比例1、对比例2、对比例3制备的催化剂在固定床装置上评价得到结果,如图6、图7、图8和图9所示。催化剂在评价条件:反应温度为350℃,乙醇乙醛质量空速为0.5h

‑1,n2流速为20ml/min,醇醛比=3(摩尔比)。

143.乙醇乙醛两步法制备丁二烯评价条件:反应温度为350℃,乙醇乙醛质量空速为0.5h

‑1,n2流速为20ml/min,醇醛比为3(摩尔比)。

144.评价步骤:

145.步骤1),压片:将一定量的如实施例1所述的催化剂压制成片,筛出20~40目的颗粒2g,然后将其放入常压固定床上的石英反应管的恒温区进行预处理后反应;

146.步骤2),预处理:氮气作为载气,在常压固定床中对催化剂进行预处理,载气流量为10~40ml/min,预处理温度为400~450℃,预处理时间为0~2h;

147.步骤3),反应:原料乙醇乙醛混合液经进样泵带入固定床中,在载气的吹扫下经气化室气化进入固定床中的石英反应管中,在催化床层反应,即得到产物,其中原料乙醇乙醛混合液以0.1~3h

‑1空速,载气为氮气,流量为20~40ml/min;反应条件为300~400℃;

148.步骤4),产物用气相色谱进行在线分析。

149.催化剂在反应温度为350℃,乙醇乙醛质量空速为0.5h

‑1,n2流速为20ml/min,醇醛比为3(摩尔比)评价结果如图6~图9所示。

150.图6~7结果表明,与常规浸渍法制备催化剂相比,同晶取代法制备的b

‑

β

‑

at1‑

hcl

‑

m(0.01:0.04)转化率有所下降,但丁二烯选择性(丁二烯的选择性最高为74%,普通浸渍法为54%)远高于普通浸渍法制备的催化剂。从图8~9可以看出,b

‑

β

‑

at1‑

hcl

‑

m(0.02:0.08)、b

‑

β

‑

at1‑

hcl

‑

m(0.05:0.2)由于其更多的金属活性中心转化率高于b

‑

β

‑

at1‑

hcl

‑

m(0.01:0.04),但与此同时也会加剧原料在活性中心上的副反应,所以选择性相对下降。同时与b

‑

β

‑

hcl

‑

m(0.01:0.04)相比,催化剂b

‑

β

‑

at1‑

hcl

‑

m(0.01:0.04)通过碱处理将介孔结构引入沸石中,催化剂的比表面积、总孔容都变大,改善积炭前驱体在沸石孔道内的扩散性能,更有利于活性物种的分散,抑制分子筛微孔内的聚合反应,有效提高丁二烯选择性。在空速0.5h

‑1仍能保持较高的催化活性(丁二烯的选择性最高为74%),催化剂稳定性也更高。通过

同晶取代法制备的催化剂表面有较多的酸碱性位且表面酸碱活性中心比例均衡适中,能够有效抑制脱水副产物乙烯乙醚及重质副产物的生成,且对目标产物丁二烯的选择性高于浸渍法制备的催化剂。

151.传统分子筛大多富含铝,硅铝比较低的分子筛的水热稳定性差,通常使用脱铝方法来疏通孔道、调节si/al比,提高分子筛的热稳定性。但铝的脱除较为困难,需要用到浓酸,且处理时间较长。而含硼分子筛硼的脱除较为简单,且不需要浓酸,处理时间短,脱硼范围宽,脱硼的程度容易控制,脱硼质量和效率高。

152.通过碱处理将介孔结构引入沸石中,改善积炭前驱体在沸石孔道内的扩散性能,抑制分子筛微孔内的聚合反应,盐酸处理将碱处理之后的分子筛中的b酸脱除的同时产生丰富的硅羟基窝稳定金属离子抑制脱水等副反应,提高丁二烯选择性的同时又提高其热稳定性。

153.相较于传统浸渍法制备金属分子筛催化剂,本发明通过同晶取代法制备的催化剂,表面有较多的酸碱性位且表面酸碱活性中心比例均衡适中,能够有效抑制脱水副产物乙烯乙醚及重质副产物的生成,且对目标产物丁二烯的选择性高于浸渍法制备的催化剂。

154.本发明中催化剂选用非贵金属制备,制备成本低,有利于工业化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。