1.本发明涉及具有透明性、对水蒸气、氧气等的阻气性优异、适合作为点心/生活用品/电子部件/药品等需要高的防湿性的用途的阻气性层叠薄膜。

背景技术:

2.以往,作为阻气性薄膜,已知有在塑料薄膜的表面层叠铝等的金属薄膜、氧化硅、氧化铝等无机氧化物薄膜而成的薄膜。其中,层叠氧化硅、氧化铝、它们的混合物等无机氧化物薄膜而成的薄膜为透明,且能确认内容物,因此,在食品/生活用品/电子部件/药品等的包装用用途中被广泛使用(例如参照专利文献1)。

3.这些无机薄膜在薄膜形成的工序中容易发生针孔、裂纹等,且进而在加工工序中无机薄膜层会破裂而发生裂纹,无法得到如期待那样的充分的阻气性。

4.另外,还提出了很多通过在塑料薄膜的表面涂布树脂组合物来形成阻气性薄膜的方案。特别是聚乙烯醇(以下,记作pva)、乙烯

‑

乙烯醇共聚物(以下,记作evoh)其本身具有高的氧气阻隔性,作为阻气涂布剂被实用化,广泛作为已知的技术而被熟知(例如参照专利文献2),但得不到阻气性。

5.因此,出于用阻气树脂弥补蒸镀薄膜的阻隔性不足的目的,还广泛已知有:将如上述的乙烯醇系树脂、特别如pva那样的阻隔树脂组合在无机薄膜层上而进行了层叠的技术。另外,还广泛已知有在上述pva那样的树脂中添加无机层状化合物以进一步改善氧气阻隔性的技术。无机层状化合物成为气体透过时的障碍,因此,如果增加添加量,则相应的障碍也增加,因此,有氧气阻隔性改善的倾向。然而,随着添加量变多,涂液会增稠,导致难以涂覆。另外,涂膜的起雾会变大,或层压时的密合性会降低。虽然通过降低无机层状化合物的添加量来避免上述不良情况,但得不到充分的氧气阻隔性。

6.现有技术文献

7.专利文献

8.专利文献1:日本专利2929609号公报

9.专利文献2:日本特开平7

‑

80986号公报

10.非专利文献

11.非专利文献1:分子材料研究所栗田秀树东亚合成研究年报trend2003第6号,p.49.

技术实现要素:

12.发明要解决的问题

13.本发明是将上述现有技术的课题作为背景而作出的。即,本发明的目的在于,提供:体现以往的蒸镀薄膜中得不到的高度的氧气阻隔性、且兼顾薄膜的良好的外观性、密合性,可以用于需要高度的氧气阻隔性的点心/生活用品/电子部件/药品等的包装用途的阻气性层叠薄膜和阻气性包装袋。

14.用于解决问题的方案

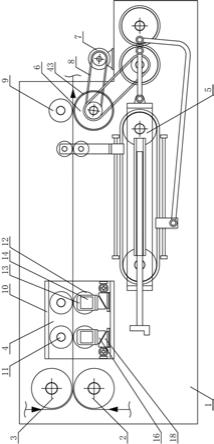

15.本发明人等进行了深入研究,结果确认了,现有技术的添加了无机层状化合物的涂覆品的氧气阻隔性大幅偏离非专利文献1所示的氧气阻隔性理论值。已知其理由是无机层状化合物的剥离或分散不充分。认为分散不充分的理由在于,无法对涂布液施加充分的剪切,与此相对,发现:以逆式凹版涂布法,在逆转辊的旋转比为1.1~2.0的范围对涂液施加高剪切而进行涂覆,从而无机层状化合物的剥离、分散改善,体现出相对于氧气阻隔性理论值为55%以上的高的氧气阻隔性,且兼顾薄膜的良好的外观性、密合性。

16.即,本发明包含以下的构成。

17.1.一种阻气性层叠薄膜,其特征在于,其在基材薄膜的至少一个表面层叠有无机薄膜层、阻气性树脂组合物层,该阻气性树脂组合物层含有:在分子内具有下述化学式1所示的结构单元的聚乙烯醇系共聚物树脂(成分a)、在分子内具有羰基的聚乙烯醇系(共)聚合物树脂(成分b)、肼系交联剂(成分c)、和无机层状化合物(成分d),所述阻气性层叠薄膜体现出相对于氧气阻隔性的理论值(d2)为55%以上的性能,所述氧气阻隔性的理论值(d2)为由所使用的聚合物单独的氧气阻隔性(d1)和所添加的无机层状化合物的厚度(w)、长度(l)、体积分率(vf)以下述式1计算的。

[0018][0019]

(其中,r1和r2各自独立地为碳数1~3的烃基。)

[0020]

d2=d1 d1

·

l

·

vf/2w

……

式1

[0021]

2.根据1.所述的阻气性层叠薄膜,其特征在于,该阻气树脂组合物层满足下述条件1~3。

[0022]

条件1:将形成该阻气树脂组合物层的阻隔性涂覆剂中所含的前述成分a的质量设为wa、阻隔性涂覆剂中所含的前述成分b的质量设为wb时,wa/wb=20/80~70/30。

[0023]

条件2:将前述成分b的质量设为wb、前述成分c的质量设为wc时,wb/wc=95/5~70/30。

[0024]

条件3:进一步将阻隔性涂覆剂中所含的前述成分d的质量设为wd时,(wa wb)/wd=95/5~70/30。

[0025]

3.根据1.或2.所述的阻气性层叠薄膜,其中,前述成分a为包含下述化学式2所示的自由基聚合性单体和乙烯基酯单体的自由基聚合性单体的共聚物的皂化物。

[0026]

r3o

‑

r1‑

ch=ch

‑

r2‑

or4···

化学式2

[0027]

(r1和r2各自独立地为碳数1~3的烃基,r3和r4各自独立地为氢原子或

‑

co

‑

r5基(式中,r5优选甲基、丙基、丁基、己基或辛基,上述烷基根据需要任选具有卤素基团、羟基、酯基、羧酸基、磺酸基等取代基。)

[0028]

4.根据1.~3.中任一项所述的阻气性层叠薄膜,其中,前述成分a为下述化学式3所示的聚乙烯醇系共聚物树脂,

[0029][0030]

(其中,r1和r2与前面为相同的定义,x源自用作共聚成分的自由基聚合性单体的分子结构、表示不属于其他二个结构单元的结构单元。)

[0031]

l、m、n表示每一分子中的各结构单元的平均数,满足l m n=300~4000、l/(l m n)=0.001~0.2、m/(l m n)=0.8~0.99、n/(l m n)=0~0.1的关系。)

[0032]

5.根据1.~4.中任一项所述的阻气性层叠薄膜,其中,前述成分b为满足下述条件4和/或条件5的乙烯醇系(共)聚合物树脂。

[0033]

条件4:为包含乙烯基酯单体和含羰基自由基聚合性单体的自由基聚合性单体的共聚物的皂化物。

[0034]

条件5:为包含乙烯基酯单体的自由基聚合性单体的(共)聚合物的皂化物的乙酰乙酰基化物。

[0035]

6.根据1.~5.中任一项所述的阻气性层叠薄膜,其中,前述成分b为在分子内包含下述化学式4所示的结构单元和/或下述化学式5所示的结构单元的聚乙烯醇系(共)聚合物树脂。

[0036][0037]

(其中,r6为氢或甲基。)

[0038][0039]

7.根据1.~6.中任一项所述的阻气性层叠薄膜,其中,前述成分b为下述化学式6所示的聚乙烯醇系(共)聚合物树脂。

[0040][0041]

(其中,r6为氢或甲基。另外,y源自用作共聚成分的自由基聚合性单体的分子结构、表示不属于其他三个结构单元的结构单元。

[0042]

o p q r为300~4000,且满足(o p)/(o p q r)=0.001~0.25、q/(o p q r)=0.75~0.999、r/(o p q r)=0~0.2的关系。)

[0043]

8.根据1.~7.中任一项所述的阻气性层叠薄膜,其中,无机薄膜层含有至少1种以

上的包含氧化硅和/或氧化铝的无机氧化物。

[0044]

9.一种阻气性包装袋,其为使用了前述1~8中任一项所述的阻气性层叠薄膜的阻气性包装袋,且以从袋的外侧起依次成为基材薄膜层、无机薄膜层、阻气性树脂组合物层的方式配置。

[0045]

发明的效果

[0046]

根据本发明,可以提供比以往具有对氧气的更高度的阻气性、且具有良好的外观性、密合性的阻气性层叠薄膜和阻气性包装袋。

具体实施方式

[0047]

本技术发明为一种阻气性层叠薄膜,其在基材薄膜的至少一个表面层叠有无机薄膜层、阻气性树脂组合物层,该阻气性树脂组合物含有乙烯醇系共聚物树脂(成分a)、在分子内具有羰基的乙烯醇系聚合物树脂(成分b)、肼系交联剂(成分c)、无机层状化合物(成分d)和水系介质(成分e),以下对各构成要素进行详述。

[0048]

1.基材薄膜

[0049]

本发明中使用的基材薄膜由有机高分子构成,是熔融挤出后根据需要沿长度方向和/或宽度方向实施了拉伸、冷却、热固定的薄膜。作为有机高分子,可以举出:以尼龙4/6、尼龙6、尼龙6/6、尼龙12等为代表的聚酰胺、以聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚2,6

‑

萘二甲酸乙二醇酯等为代表的聚酯、以聚乙烯、聚丙烯、聚丁烯等为代表的聚烯烃,以及聚氯乙烯、聚偏二氯乙烯、聚乙烯醇、全芳香族聚酰胺、聚酰胺酰亚胺、聚酰亚胺、聚醚酰亚胺、聚砜、聚苯乙烯、聚乳酸等。这些之中,优选聚酯或聚酰胺、更优选聚酯。

[0050]

而且本发明的基材薄膜可以为层叠型薄膜。制成层叠型薄膜时的各层的种类、层叠数、层叠方法等没有特别限定,可以根据目的而从公知的方法中任意选择。

[0051]

而且,在基材薄膜中可以共聚或共混少量其他有机聚合物。对于基材薄膜的制造方法,可以使用共挤出法、浇铸法等已有的方法。

[0052]

这些之中,作为优选的聚酰胺的具体例,可以举出聚己酰胺(尼龙6)、聚

‑

ε

‑

氨基庚酸(尼龙7)、聚

‑

ε

‑

氨基壬酸(尼龙9)、聚十一酰胺(尼龙11)、聚月桂内酰胺(尼龙12)、聚己二酰乙二胺(尼龙2/6)、聚己二酰丁二胺(尼龙4/6)、聚己二酰己二胺(尼龙6/6)、聚癸二酰己二胺(尼龙6/10)、聚十二酰己二胺(尼龙6/12)、聚十二酰辛二胺(尼龙6/12)、聚己二酰辛二胺(尼龙8/6)、聚己二酰癸二胺(尼龙10/6)、聚癸二酰癸二胺(尼龙10/10)、聚十二酰十二胺(尼龙12/12)、间二甲苯二胺

‑

6尼龙(mxd6)等,也可以为将它们作为主成分的共聚物,作为其例,可以举出己内酰胺/月桂内酰胺共聚物、己内酰胺/己二酸六亚甲基二铵共聚物、月桂内酰胺/己二酸六亚甲基二铵共聚物、己二酸六亚甲基二铵/癸二酸六亚甲基二铵共聚物、己二酸亚乙基二铵/己二酸六亚甲基二铵共聚物、己内酰胺/己二酸六亚甲基二铵/癸二酸六亚甲基二铵共聚物等。在这些聚酰胺中配混作为薄膜的柔软性改性成分的芳香族砜酰胺类、对羟基苯甲酸、酯类等增塑剂、低弹性模量的弹性体成分、内酰胺类也是有效的。这些之中,优选聚己酰胺(尼龙6)。

[0053]

另外,作为优选的聚酯的具体例,使用有聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚2,6

‑

萘二甲酸乙二酯等,但这些之中,优选聚对苯二甲酸乙二醇酯。另外,也可以为将它们作为主成分的共聚物,使用聚酯共聚物的情况下,作为该二羧酸成分的主成分,除

对苯二甲酸、间苯二甲酸、邻苯二甲酸或2,6

‑

萘二羧酸等芳香族二羧酸、偏苯三酸和均苯四酸等多官能羧酸之外,还可以使用己二酸、癸二酸等脂肪族二羧酸等。

[0054]

另外,作为二醇成分的主成分,使用有乙二醇或1,4

‑

丁二醇,但此外还可以使用二乙二醇、丙二醇、新戊二醇等脂肪族二醇、对苯二甲基二醇等芳香族二醇、1,4

‑

环己烷二甲醇等脂环族二醇、平均分子量为150~20000的聚乙二醇等。

[0055]

聚酯中的优选的共聚成分的比率为2%以下。共聚成分超过20%时,薄膜强度、透明性、耐热性等有时劣化。

[0056]

在上述有机高分子中,可以进一步添加公知的添加物、例如紫外线吸收剂、抗静电剂、增塑剂、润滑剂、着色剂等,作为基材薄膜的透明度没有特别限定,用作具有透明性的包装材料层叠体的情况下,期望具有50%以上的透射率。

[0057]

本发明的基材薄膜只要不有损本发明的目的就可以在层叠薄膜层之前,先对前述基材薄膜实施电晕放电处理、辉光放电、火焰处理、表面粗糙化处理等表面处理,另外,也可以实施公知的锚涂处理、印刷、装饰。本发明的塑料薄膜的厚度期望为1~500μm的范围、进一步优选2~300μm的范围、最优选3~100μm。

[0058]

对于基材薄膜,出于赋予机械强度的观点,优选沿纵向或者横向中的至少1个方向被拉伸的拉伸薄膜,优选沿纵向和横向这2方向被拉伸的双轴拉伸薄膜。双轴拉伸薄膜的拉伸方式可以采用同时双轴拉伸、依次双轴拉伸等任意方式。

[0059]

2.无机薄膜层

[0060]

本发明的无机薄膜层可以举出无机氧化物薄膜作为优选方式。例如,只要可以形成氧化硅、氧化铝、氧化镁等薄膜就没有特别限制,优选为含有至少1种以上的包含氧化硅和/或氧化铝的无机氧化物的薄膜层。

[0061]

此处所谓的含有至少1种以上的包含氧化硅和或氧化铝的无机氧化物的薄膜层是指,以公知的方法由无机氧化物形成的薄膜。

[0062]

此处所谓的氧化硅是指,由si、sio、sio2等各种硅氧化物的混合物形成,氧化铝是指,由alo、al2o3等各种铝氧化物的混合物形成,各氧化物内的氧的结合量根据各自的制造条件而不同。

[0063]

由薄膜的比重和薄膜中的氧化铝的含量(质量%)d=0.01a b(d:薄膜的比重、a:薄膜中的氧化铝的含量)的关系式表示由氧化硅和氧化铝形成的二元系无机氧化物薄膜的比重时,b值优选1.2~2.2、进一步优选1.7~2.1。

[0064]

另外,二元系无机氧化物薄膜的比重的值用d=0.01a b(d:薄膜的比重、a:薄膜中的氧化铝的质量%)表示与无机氧化物薄膜中的氧化铝的含量(质量%)的关系时,b值小于1.6的区域时,氧化硅/氧化铝系薄膜的结构变粗糙,另外,b值大于2.2的区域的情况下,有氧化硅/氧化铝系薄膜变硬的倾向。

[0065]

氧化铝在二元系无机氧化物薄膜中所占的含量优选20~99质量%、更优选20~75重量%。

[0066]

二元系无机氧化物薄膜中的氧化铝的含量如果变得低于20质量%,则阻气性未必充分,二元系无机氧化物薄膜中的氧化铝量如果超过99质量%,则有时产生如下问题:蒸镀膜的柔软性降低,较不耐受阻气性层叠体的弯曲、尺寸变化,二者组合使用的效果降低。

[0067]

本发明中,无机薄膜层的膜厚通常为1~50nm、优选5~30nm。膜厚低于1nm时,难以

得到令人满足的阻气性,另外,即使超过50nm而过度加厚,也得不到与其相当的阻气性改善的效果,在耐弯曲性、制造成本的方面反而变得不利。

[0068]

通过包含氧化硅和/或氧化铝的无机氧化物系薄膜的形成来说明形成无机薄膜层的典型的制法时,作为基于蒸镀法的薄膜形成法,可以适宜使用真空加热蒸镀法、溅射法、离子镀法等物理蒸镀法、或者cvd法(化学蒸镀法)等。例如采用真空蒸镀法的情况下,作为蒸镀原料,使用al或sio2与al2o3的混合物、或者sio2与al的混合物等。加热可以采用电阻加热、高频感应加热、电子束加热等,另外,也可以采用导入氧气、氮气、氢气、氩气、二氧化碳气体、水蒸气等作为反应气体、或利用臭氧添加、离子辅助等手段的反应性蒸镀。进而,也可以任意变更对塑料薄膜施加偏压、或将塑料薄膜加热或进行冷却等成膜条件。上述蒸镀材料、反应气体、基板偏压、加热/冷却等在采用溅射法、cvd法的情况下也可以同样地变更。

[0069]

3.阻气性树脂组合物层

[0070]

本发明的阻气性树脂组合物层优选含有乙烯醇系共聚物树脂(成分a)、在分子内具有羰基的乙烯醇系聚合物树脂(成分b)、肼系交联剂(成分c)、和无机层状化合物(成分d)。需要说明的是,对于用于形成阻气性树脂组合物层的阻气性涂覆剂如后述。

[0071]

<阻气性树脂、交联剂>

[0072]

以往已知,pva等乙烯醇系树脂其本身具有高的氧气阻隔性,作为氧气阻隔性树脂,逐渐被广泛利用。另外,知道了通过添加无机层状化合物来体现进一步的阻隔性。然而,这些氧气阻隔性的实力有时偏离非专利文献1所示的无机物添加时的阻隔性的理论值。

[0073]

气体分子透过高分子薄膜的现象通过溶解扩散理论来说明,透过系数(p)用溶解度系数(s)与扩散系数(d)之积表示,成为p=d

·

s。此处,认为扩散系数(d)通过气体路径长来确定。

[0074]

认为无机层状化合物成为气体透过时的障碍,因此,如果进行了充分的分散,则通过气体回避无机层状化合物而透过的迷宫效果,形成树脂厚度以上的长的气体透过通路(气体路径长),结果体现出高的氧气阻隔性,但以往品的无机层状化合物的分散不充分,因此,无法体现出理想的氧气阻隔性。

[0075]

于是,发现通过在对涂液施加了高剪切的状态下进行涂覆,从而形成充分地分散有无机层状化合物的涂膜,且体现出相对于非专利文献1所示的无机物添加时的氧气阻隔性的理论值为55%以上的高的氧气阻隔性。

[0076]

此处所谓的氧气阻隔性的理论值用非专利文献1所示的下述式1计算。d1:聚合物单独的气体路径长、d2:聚合物/无机层状化合物混合物的气体路径长、w=无机层状化合物的厚度、l=无机层状化合物的长度、vf=无机层状化合物的体积分率。

[0077]

(氧气阻隔性理论值计算式)

[0078]

d2=d1 d1

·

l

·

vf/2w

……

式1

[0079]

另外,氧气阻隔性是指透氧率(otr)。对本发明中制成的薄膜在23℃、65%rh的条件下实施otr评价。

[0080]

4.阻气性涂覆剂

[0081]

用于形成本发明的阻气性树脂组合物层的阻气性涂覆剂中,含有改性乙烯醇系(共)聚合物树脂(成分a、成分b)、肼系交联剂(成分c)、无机层状化合物(成分d)和溶剂(有时记作成分e)。

[0082]

<改性乙烯醇系(共)聚合物树脂>

[0083]

对本发明的阻气性涂覆剂中含有的、在分子内具有下述化学式1所示的结构单元的乙烯醇系共聚物树脂(成分a)进行说明。

[0084][0085]

(r1和r2各自独立地为碳数1~3的烃基。)

[0086]

对于用于合成成分a的材料、合成方法、皂化方法等的详情,公开于日本特开2006

‑

176589号公报。而且,在同一公报中使用记载为特别适合的材料、合成方法、皂化方法等而得到的聚乙烯醇系共聚物树脂也可以适合作为本发明的阻气性涂覆剂的成分a加以利用。

[0087]

此处,作为在成分a的分子内导入前述化学式1所示的结构单元的方法,可以利用:使乙烯基酯系单体与下述化学式2所示的自由基聚合性单体共聚的方法,使得到的共聚物皂化而形成聚乙烯醇系共聚物树脂。

[0088]

r3o

‑

r1‑

ch=ch

‑

r2‑

or4···

化学式2

[0089]

需要说明的是,前述化学式2中,r1和r2各自独立地为碳数1~3的烃基,r3和r4各自独立地为氢原子或

‑

co

‑

r5基(式中,r5优选甲基、丙基、丁基、己基或辛基,上述烷基根据需要任选具有卤素基团、羟基、酯基、羧酸基、磺酸基等取代基。

[0090]

另外,作为前述化学式2所示的自由基聚合性单体,可以举出1,4

‑

二羟基

‑2‑

丁烯、1,4

‑

二酰氧基

‑2‑

丁烯、1

‑

羟基

‑4‑

酰氧基

‑2‑

丁烯、1,4

‑

二酰氧基

‑1‑

甲基

‑2‑

丁烯、1,5

‑

二酰氧基

‑2‑

戊烯、1,6

‑

二酰氧基

‑2‑

己烯、1,6

‑

二酰氧基

‑3‑

己烯等,其中,在共聚反应性和工业操作性优异的方面出发,优选r1、r2为亚甲基、r3、r4为

‑

co

‑

r5、r5为烷基的1,4

‑

二酰氧基

‑2‑

丁烯,其中,特别是更优选r3为甲基的1,4

‑

二乙酰氧基

‑2‑

丁烯。

[0091]

由以上的共聚成分和制造方法得到的聚乙烯醇系共聚物树脂可以简略地用下述化学式3表示。

[0092][0093]

此处,r1和r2与式1的定义相同。另外,x源自用作共聚成分的自由基聚合性单体的分子结构、表示不属于其他二个结构单元的结构单元,具体而言,属于如下部位:式2所示的自由基聚合性单体共聚并皂化后r3或r4中的至少一者为

‑

co

‑

r5基的部位、乙烯基酯系单体共聚后未经皂化的部位、和根据需要使用的其他自由基聚合性单体的共聚的部位。需要说明的是,式3简略地表示三个结构单元的嵌段共聚物的形态,但对三个结构单元的排列没有特别限制,也包含无规共聚物。

[0094]

l、m、n表示每一分子中的各结构单元的平均数,满足l m n=300~4000、l/(l m n)=0.001~0.2、m/(l m n)=0.8~0.99、n/(l m n)=0~0.1的关系。

[0095]

作为这种成分a的市售品,可以举出oks

‑

1109、oks

‑

8049(日本合成化学工业株式会社制)等。

[0096]

用于形成本发明的阻气性树脂组合物层的阻气性涂覆剂中,含有在分子内具有羰基的乙烯醇系(共)聚合物树脂(以下,有时记作成分b)。需要说明的是,所谓“(共)聚合”的表述中包含:利用一种自由基聚合性单体的均聚、和利用二种以上的自由基聚合性单体的共聚这两者,所谓“(共)聚合物树脂”的表述中包含:使一种自由基聚合性单体均聚而得到的均聚物树脂、和使二种以上的自由基聚合性单体共聚而得到的共聚物树脂这两者。

[0097]

首先,作为在成分b的分子内导入羰基的方法,可以利用如下方法:方法(1),使乙烯基酯系单体、和在分子内具有羰基、且通过皂化未从聚乙烯醇系共聚物的分子中去除羰基的含羰基单体共聚;方法(2),使包含乙烯基酯系单体的聚合成分聚合后,通过皂化生成羟基,进而将羟基进行乙酰基化;等。

[0098]

具体而言,作为前述(1)的乙烯基酯系单体,可以直接利用前述列举者。另外,作为含羰基单体,例如可以举出乙烯基酮类、二丙酮(甲基)丙烯酰胺等,优选二丙酮(甲基)丙烯酰胺。

[0099]

作为使前述乙烯基酯系单体和含羰基单体、以及根据需要在不妨碍本发明的效果的范围内的其他自由基聚合性单体共聚的方法,可以没有特别限制地利用通常的溶液聚合法、本体聚合法、乳液聚合法等公知的方法。根据该方法,例如,利用二丙酮(甲基)丙烯酰胺作为共聚成分的情况下,作为成分b,在聚乙烯醇系共聚物树脂的分子内可以导入下述化学式4所示的结构单元。

[0100][0101]

(其中,r6为氢或甲基)

[0102]

进而,首先,还可以在合成聚乙烯醇系(共)聚合物树脂后,利用对分子内的羟基进行乙酰乙酰基化而导入羰基的方法。

[0103]

具体而言,根据使合成的聚乙烯醇系(共)聚合物树脂与气体状或液态的双烯酮直接反应的方法、使乙酸等有机酸预先吸附吸储后使其在非活性气体气氛下与气体状或液态的双烯酮反应的方法、或者喷雾有机酸与双烯酮的混合物使其进行反应的方法等,可以通过使双烯酮反应(反应生成工序),之后使用碳数1~3的醇将未反应的双烯酮清洗去除(清洗工序),然后,在规定的条件下进行干燥(干燥工序),从而制造。

[0104]

根据该方法,作为成分b,在聚乙烯醇系(共)聚合物树脂的分子内可以导入下述化学式5所示的结构单元。

[0105][0106]

由以上的共聚成分和制造方法得到的聚乙烯醇系聚合物树脂简略地可以用下述化学式6表示。

[0107][0108]

r6为氢或甲基。另外,y源自用作共聚成分的自由基聚合性单体的分子结构、表示不属于其他三个结构单元的结构单元,具体而言,属于如下部位:乙烯基酯系单体共聚后未经皂化的部位、和根据需要使用的其他自由基聚合性单体的共聚的部位。需要说明的是,化学式6简略地表示四个结构单元的嵌段共聚物的形态,但对四个结构单元的排列没有特别限制,也包含无规共聚物。

[0109]

o p q r为300~4000,且满足(o p)/(o p q r)=0.001~0.25、q/(o p q r)=0.75~0.999、r/(o p q r)=0~0.2的关系。

[0110]

<肼系交联剂>

[0111]

本发明的阻气性涂覆剂中含有的肼系交联剂(成分c)为在分子中具有2个以上肼残基的化合物,优选可以使用下述化学式7所示的亚烷基二肼、或者、饱和脂肪族二元酸、不饱和二元酸的二酰肼化合物等。

[0112]

h2n

‑

nh

‑

z

‑

nh

‑

nh2‑‑‑

···

化学式7

[0113]

式中,z表示具有1~8个碳的亚烷基、或者具有1~10个碳的饱和或不饱和二元酸的残基。

[0114]

具体而言,作为亚烷基二肼,可以举出亚甲基二肼、亚乙基二肼、亚丙基二肼、亚丁基二肼等。另外,作为饱和脂肪族二元酸的二酰肼化合物,可以举出草酸二酰肼、丙二酸二酰肼、琥珀酸二酰肼、戊二酸二酰肼、己二酸二酰肼、癸二酸二酰肼等,进而作为不饱和二元酸的二酰肼化合物,可以举出苯二甲酸二酰肼、富马酸二酰肼、衣康酸二酰肼等。

[0115]

<无机层状化合物>

[0116]

作为本发明的阻气性涂覆剂中含有的无机层状化合物(成分d),在层间具有阳离子性的金属原子、无机原子团,且通过后述的溶剂、或通过进行溶胀/裂开处理时的溶剂,使该金属原子、无机原子团离子化而溶出到溶剂中,从而利用裂开的性质。

[0117]

成分d包含层叠有多个厚度0.5~3nm左右、宽度100nm~几μm左右的薄膜状的层的结构,该层即使为一层也具有高的阻气能力。因此,即使阻气性涂覆剂中的成分d的含量相同,形成有裂开程度更进展的体系者的涂覆覆膜的阻气性也变高。进而,对涂覆覆膜施加了伸长、剥离的应力时,在裂开程度更进展的体系中,可以抑制起因于无机层状化合物的未裂开的部位的层间剥离的破坏强度的降低。如此,从通过以水等使位于层间的阳离子性的金属原子等离子化并在溶剂中溶出,从而可以简单地裂开至近乎一层的观点出发,成分d极其适合作为发挥本发明的效果的材料。作为这些无机层状化合物,优选具有溶胀性的粘土矿物,具体而言,可分为:在二氧化硅的四面体层的上部具有以铝、镁等为中心金属的8面体层的2层结构所构成的型、和从二氧化硅的4面体层的两侧夹持以铝、镁等为中心金属的8面体层而成的3层结构所构成的型。作为前者,可以举出高岭石族、属于蛇纹石群的叶蛇纹石族等,作为后者,根据层间阳离子的数量,可以举出蒙脱石族、蛭石族、云母族等。

[0118]

具体而言,可以举出高岭石、珍珠岩、地开石、埃洛石、水解埃洛石、叶蛇纹石、纤维蛇纹石、叶蜡石、蒙脱石、贝得石、皂石、锂蒙脱石、锂辉石、斯蒂文石、四硅云母、钠带云母、白云母、珍珠云母、滑石、蛭石、金云母、绿脆云母、绿泥石等,它们可以为天然物也可以为合

成物。而且,也可以使用鳞片状二氧化硅等。它们可以单独使用,也可以组合使用2种以上。

[0119]

这些之中,从用作涂覆剂时的阻气性能、涂覆适合性优异的方面出发,优选使用蒙脱石。

[0120]

<溶剂>

[0121]

作为本发明的阻气性涂覆剂中含有的溶剂,可以使用能使前述聚乙烯醇系(共)聚合物树脂溶解的水性、非水性的任意溶剂。作为水性溶剂,以水为主成分,根据需要可以组合使用水溶性的有机溶剂。此处,作为能组合使用的水溶性的有机溶剂,可以示例甲醇、乙醇、异丙醇等低级醇类、乙二醇、丙二醇等多元醇和其衍生物、乙酸乙酯、甲乙酮等。如果利用这种有机溶剂,则可以实现成分a、成分b的溶解性的改善、阻气性涂覆剂的干燥性和对基材薄膜的湿润性的调整等。

[0122]

另外,根据需要也可以使用会溶解成分a和成分b的有机溶剂作为非水性溶剂。该情况下,另行在水中使位于成分d的层间的阳离子性的金属原子等离子化而溶出,进行溶胀/裂开的分散处理后,将水置换为其他有机溶剂,从而可以实现完全的非水性溶剂系作为阻气性涂覆剂。非水性溶剂系中,由于也可以利用对水的溶解度低的有机溶剂,因此,可以更广泛地进行上述阻气性涂覆剂的干燥性、对基材薄膜的湿润性的调整,此外,也有可以使添加剂、能应用的基材薄膜的种类等增多的可能性。

[0123]

作为非水性溶剂系中能利用的有机溶剂,除上述列举的有机溶剂之外,可以举出乙酸丙酯、乙酸丁酯等更慢干性的乙酸酯系溶剂等。

[0124]

<添加剂>

[0125]

本发明的阻气性涂覆剂中,根据需要可以加入流平剂、消泡剂、蜡/二氧化硅等防粘连剂、金属皂、酰胺等脱模剂、紫外线吸收剂、抗静电剂等。

[0126]

<含有比>

[0127]

本发明的阻气性涂覆剂中使用的这些材料中,对于成分a与成分b的含有比率,从具有优异的阻气性、可以维持高的覆膜聚集力的观点出发,将阻隔性涂覆剂中所含的前述成分a的质量设为wa、阻隔性涂覆剂中所含的前述成分b的质量设为wb时,优选wa/wb=20/80~70/30。

[0128]

此处,wa的含有比率变得高于wa/wb=20/80~70/30的范围时,与成分c交联的羰基的浓度变低,因此,有涂覆阻气性涂覆剂而得到的覆膜的聚集力、对作为基材的塑料薄膜的粘接性降低的可能性。另外,用于层压复合薄膜时,有变得得不到充分的层压强度的可能性。另一方面,wa的含有比率如果变低,则有在薄膜中变得得不到良好的阻气性、特别是良好的水蒸气阻隔性的可能性。

[0129]

另外,对于成分c的含有比率,优选wb/wc=95/5~70/30。

[0130]

此处,wb的含有比率变得高于wb/wc=95/5~70/30的范围时,有涂覆阻气性涂覆剂而得到的覆膜的聚集力、对作为基材的塑料薄膜的粘接性降低的可能性。另外,用于层压复合薄膜时,有变得得不到充分的层压强度的可能性。另一方面,wb的含有比率变低是指,成分c的含有比率大过剩,有在薄膜中变得得不到良好的阻气性、特别是良好的水蒸气阻隔性的可能性。

[0131]

另外,对于成分d的含有比率,将阻隔性涂覆剂中所含的前述成分d的质量设为wd时,优选(wa wb)/wd=95/5~70/30。

[0132]

此处,(wa wb)的含有比率变得高于(wa wb)/wd=95/5~70/30的范围时,有在薄膜中变得得不到良好的阻气性的可能性。另一方面,(wa wb)的含有比率如果变低,则涂覆阻气性涂覆剂而得到的覆膜的聚集力降低,对作为基材的塑料薄膜的粘接性降低,用于层压复合薄膜时,有变得得不到充分的层压强度的可能性。

[0133]

<涂液的搅拌方法>

[0134]

作为涂液的搅拌方法,可以使用一般的螺旋桨式的搅拌机。具体而言,在调液罐中放入上述溶剂和阻气性树脂组合物的各材料,用螺旋桨式的搅拌机充分搅拌,使阻气性树脂组合物的各材料溶解于溶剂并进行分散。

[0135]

(2)层叠方法

[0136]

作为使阻气性树脂组合物层层叠于无机薄膜层上的方法,可以举出如下方法:将在溶剂中溶解/分散有阻气性树脂组合物的各材料的涂覆液涂覆于具有无机薄膜层的薄膜的无机薄膜层上的方法;使阻气性树脂组合物熔融,挤出至具有无机薄膜层的薄膜的无机薄膜层上并层压的方法;另行制成阻气性树脂组合物的薄膜,将其用粘接剂等贴合于具有无机薄膜层的薄膜的无机薄膜层上的方法。其中,从简便性、生产率等方面出发,优选基于涂覆的方法。

[0137]

以下,作为优选的层叠方法,对将在溶剂中溶解/分散有阻气性树脂组合物的各材料的涂覆液涂覆于具有无机薄膜层的薄膜的无机薄膜层上的方法进行记载。

[0138]

作为阻气性树脂组合物的溶媒(溶剂),可以使用能溶解乙烯醇系聚合物树脂的水性和非水性的任何溶剂,优选使用水或水与异丙醇的混合溶剂。涂覆的方式只要为对涂覆中的涂液施加高剪切的涂覆方法就没有特别限定,优选用逆式凹版涂布机以逆转辊的齿轮比1.1~2.0的范围的涂覆。齿轮比如果低于1.1,则涂液的供给变得不稳定,产生涂覆不均,涂膜不稳定,因此,无法体现高的阻隔性。另外,齿轮比如果高于2.0,则会在涂覆的蒸镀薄膜的无机蒸镀层中引入划伤,蒸镀层的阻隔性会受损,无法体现高的阻隔性。

[0139]

(3)阻气性树脂组合物层的厚度

[0140]

阻气性树脂组合物层的厚度(μm)优选0.01~0.70μm、更优选0.05~0.50μm、特别优选0.08~0.50μm。如果低于0.01μm,则阻气性降低,如果超过0.70μm,则涂布时产生干燥不足,制成的卷中产生粘连等不良情况,或有阻气性树脂组合物层变脆,层压强度降低的担心。

[0141]

(4)阻气性树脂组合物层的干燥条件

[0142]

阻气性树脂组合物的涂覆液的涂布后的干燥温度优选100~200℃、更优选130~200℃、进一步优选150~200℃。如果低于100℃,则产生涂布层的干燥不足,制成的卷中产生粘连等不良情况。而且阻气性树脂组合物层变脆,层压强度降低。

[0143]

另一方面,如果超过200℃,则会对薄膜过度施加热而基材薄膜变脆,或会收缩而加工性变差。

[0144]

(5)阻气性层叠薄膜的层叠顺序

[0145]

为了体现该阻气性层叠薄膜的防湿性,必须从高湿侧起依次配置基材薄膜层、无机薄膜层、阻气性树脂组合物层。通过在比湿度依赖性大的阻气性树脂组合物层还靠近高湿侧配置无机薄膜层,从而可以防止阻气性树脂组合物层会由于高湿度下的阻隔性的降低。

[0146]

需要说明的是,此时的阻气性测定方法如以下所述。

[0147]

(6)水蒸气透过率

[0148]

将层叠有上述无机薄膜层和阻气性树脂组合物层的阻气性层叠薄膜设置于水蒸气透过率测定装置(permatran?w3/33mg mocon公司制),使得阻气性层叠薄膜的基材薄膜的面成为测定机的调湿气体流动的一侧,依据jis k7126 b法,在温度40℃、湿度90%rh的气氛下测定水蒸气透过率。需要说明的是,对阻气性层叠薄膜的调湿,设为水蒸气从薄膜基材侧向阻气性树脂组合物层侧透过的方向,实施4小时。

[0149]

本发明的阻气性层叠薄膜可以用于以食品包装用途为代表的各种用途,根据其进而可以与热封层、印刷层、其他树脂薄膜、用于粘接这些层的粘接剂层等、其他原材料层叠。层叠时,可以采用在本发明的阻气性层叠薄膜上直接熔融挤出层压的方法、基于涂覆的方法、使薄膜彼此直接层压或借助粘接剂层压的方法等公知的手段。

[0150]

另外,要求高的阻气性的情况下,也可以层叠2张以上的本发明的阻气性层叠薄膜。另外,在阻气性树脂组合物层上进一步设置无机蒸镀层,或进一步在其上设置阻气性树脂组合物层等交替层叠。进一步,也可以在基材薄膜的两面设置无机蒸镀层和阻气性树脂组合物层和根据需要的锚固层等。

[0151]

例如,用作需要防湿性的点心/生活用品/电子部件/药品等的盖材、包装袋的情况下,优选在阻气性树脂组合物层上设置聚乙烯、聚丙烯等的热封层。另外,在阻气性树脂层与热封层之间也可以层叠其他树脂薄膜。作为其他树脂薄膜,可以使用作为基材薄膜列举的树脂薄膜。层叠它们时,可以借助粘接剂进行层叠。

[0152]

特别是在容器、包装袋的内部设置干燥剂等吸附水分的材料是优选的使用形态。

[0153]

本发明的阻气性层叠薄膜特别有效地用于从成为高湿的外侧起依次成为基材薄膜、无机薄膜层、阻气性树脂组合物层的配置的、保护内容物免受外部的湿气的包装袋。

[0154]

实施例

[0155]

以下列举实施例对本发明进而详细地进行说明,但本发明不仅限定于这些实施例。需要说明的是,只要没有特别限定,“%”就是指“质量%”,“份”就是指“质量份”。需要说明的是,以下的实施例、比较例中的物性的评价方法如以下所述。

[0156]

(1)相对于氧气阻隔性理论值的实力值评价

[0157]

基于所使用的阻气性树脂组合物层和所添加的无机层状化合物的添加量、尺寸,用下式1计算氧气阻隔性理论值。

[0158]

d2=d1 d1

·

l

·

vf/2w

……

式1

[0159]

例如实施例1的情况下,聚合物单独的otr为4.94ml/m2·

d

·

mpa,因此,将其作为聚合物单独的气体路径长,d1=4.94,所添加的无机层状化合物的平均厚度为1.2nm,因此,w=1.2,平均粒径为560nm,因此,l=560,相对于聚合物,无机层状化合物的体积分率为0.071,因此,设为vf=0.071,将数值代入上述式1,求出d1时,成为d2=86.7。作为无机层状化合物添加时的气体路径长的理论值,成为86.7,为聚合物单独的气体路径长的17.55倍长。气体透过路径长为17.55倍长是指,作为otr,成为1/17.55,因此,聚合物单独的otr为4.94ml/m2·

d

·

mpa除以17.55而得到的数值成为otr的理论值。此处,算出otr理论值为0.3ml/m2·

d

·

mpa。

[0160]

接着,氧气阻隔的实测值以下述的方法测定。测定值为0.40ml/m2·

d

·

mpa。基于

这些数值,计算相对于氧气阻隔理论值的实力值(阻气理论值/阻气实测值

×

100)时,成为75%。实施例2~7、比较例1~6、8~13也用同样的方法进行了评价。需要说明的是,比较例7未添加无机层状化合物,因此,无理论值计算。需要说明的是,上述相对于氧气阻隔理论值的实力值(%)四舍五入小数点以后1位值作为整数值(%)求出。

[0161]

(2)阻气性层叠薄膜的水蒸气透过率

[0162]

将实施例/比较例中得到的阻气性层叠薄膜设置于水蒸气透过率测定装置(permatran

‑

w3/33mg mocon公司制)使得阻气性层叠薄膜的基材薄膜的面成为测定机的调湿气体流动的一侧,依据jis k7126 b法,在温度40℃、湿度90%rh的气氛下测定水蒸气透过率。需要说明的是,对阻气性层叠薄膜的调湿中,设为水蒸气从薄膜基材层侧向阻气性树脂组合物层侧透过的方向,实施4小时。

[0163]

(3)阻气性层叠薄膜的透氧率(otr)

[0164]

将实施例/比较例中得到的阻气性层叠薄膜设置于透氧率测定装置(ox

‑

tran 2/20mocon公司制)使得阻气性层叠薄膜的基材薄膜的面成为测定机的氧气气体流动的一侧,依据jis k7126

‑

2法,在温度23℃、湿度65%rh的气氛下测定透氧率。需要说明的是,对阻气性层叠薄膜的调湿中,阻气性涂布层侧、薄膜基材侧均设为湿度65%rh,实施4小时。

[0165]

(用于形成阻气性树脂组合物层的涂覆液的制备)

[0166]

以下,对用于形成实施例、比较例中使用的阻气性树脂组合物层的涂覆液的制备进行说明。

[0167]

<在分子内具有前述式1的结构单元的乙烯醇系共聚物树脂(成分a以下,简记作成分a)、在分子内具有羰基的乙烯醇系聚合物树脂(成分b以下,简记作成分b)、无机层状化合物(以下,简记作成分d)的混合溶液(以下,简记作混合溶液)>

[0168]

在以纯化水/ipa(异丙醇)为主的水系混合溶剂中混合成分a/成分b/成分d,以固体成分浓度成为4.2质量%的方式调配。

[0169]

以下对实施例中使用的混合溶液进行记载。

[0170]

成分a表示在分子内具有式1所示的结构单元的聚乙烯醇系共聚物树脂,成分b表示式6所示的聚乙烯醇系(共)聚合物树脂,成分d表示蒙脱石。

[0171]

<混合溶液1>

[0172]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=34/51/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0173]

<混合溶液2>

[0174]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=17/68/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0175]

<混合溶液3>

[0176]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=25.5/59.5/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0177]

<混合溶液4>

[0178]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=42.5/42.5/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0179]

<混合溶液5>

[0180]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=59.5/25.5/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0181]

<混合溶液6>

[0182]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=0/85/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0183]

<混合溶液7>

[0184]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=40/60/0的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0185]

<混合溶液8>

[0186]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=38/57/5的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0187]

<混合溶液9>

[0188]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=28/42/30的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0189]

<混合溶液10>

[0190]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=24/36/40的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0191]

<混合溶液11>

[0192]

混合溶液的固体成分的组成比为以成分a/成分b/成分d=68/17/15的比例混合,以固体成分浓度成为6.5质量%的方式调配。

[0193]

<交联剂>

[0194]

肼系交联剂(成分c)(sakata inx corporation、商品名eco stage交联剂s、固体成分约5%)

[0195]

<混合溶剂a>

[0196]

以1:1的比例混合纯化水与ipa。

[0197]

<实施例1~3和比较例1~5的阻气性树脂组合物层形成用涂覆液的制备>

[0198]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液1,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的实施例1~3、和比较例1~3的阻气性树脂组合物层形成用涂覆液。

[0199]

<实施例4的阻气性树脂组合物层形成用涂覆液的制备>

[0200]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液2,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的实施例4的阻气性树脂组合物层形成用涂覆液。

[0201]

<实施例5的阻气性树脂组合物层形成用涂覆液的制备>

[0202]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液3,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的实施例5的阻气性树脂组合物层形成用涂覆液。

[0203]

<实施例6的阻气性树脂组合物层形成用涂覆液的制备>

[0204]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液4,充分进行搅拌混合后,

添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的实施例6的阻气性树脂组合物层形成用涂覆液。

[0205]

<实施例7的阻气性树脂组合物层形成用涂覆液的制备>

[0206]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液5,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的实施例7的阻气性树脂组合物层形成用涂覆液。

[0207]

<比较例6的阻气性树脂组合物层形成用涂覆液的制备>

[0208]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液6,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例6的阻气性树脂组合物层形成用涂覆液。

[0209]

<比较例7的阻气性树脂组合物层形成用涂覆液的制备>

[0210]

对于混合溶剂a34.5质量份,添加61.5质量份混合溶液7,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例7的阻气性树脂组合物层形成用涂覆液。

[0211]

<比较例8的阻气性树脂组合物层形成用涂覆液的制备>

[0212]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液8,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例8的阻气性树脂组合物层形成用涂覆液。

[0213]

<比较例9的阻气性树脂组合物层形成用涂覆液的制备>

[0214]

对于混合溶剂a34.5质量份,添加61.5质量份混合溶液9,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例9的阻气性树脂组合物层形成用涂覆液。

[0215]

<比较例10的阻气性树脂组合物层形成用涂覆液的制备>

[0216]

对于混合溶剂a 34.5质量份,添加61.5质量份混合溶液10,充分进行搅拌混合后,添加eco stage交联剂4.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例10的阻气性树脂组合物层形成用涂覆液。

[0217]

<比较例11的阻气性树脂组合物层形成用涂覆液的制备>

[0218]

对于混合溶剂a35.0质量份,添加63.4质量份混合溶液1,充分进行搅拌混合后,添加eco stage交联剂1.6质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例11的阻气性树脂组合物层形成用涂覆液。

[0219]

<比较例12的阻气性树脂组合物层形成用涂覆液的制备>

[0220]

对于混合溶剂a 31.5质量份,添加51.5质量份混合溶液1,充分进行搅拌混合后,添加eco stage交联剂17.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例10的阻气性树脂组合物层形成用涂覆液。

[0221]

<比较例13的阻气性树脂组合物层形成用涂覆液的制备>

[0222]

对于混合溶剂a 35.2质量份,添加63.8质量份混合溶液11,充分进行搅拌混合后,添加eco stage交联剂1.0质量份,搅拌混合15分钟左右,得到固体成分约4.2%的比较例10的阻气性树脂组合物层形成用涂覆液。

[0223]

(实施例1的阻气性层叠薄膜)

[0224]

通过逆式凹版涂布法,在形成有氧化铝的无机薄膜层10nm的厚度12μm的双轴拉伸聚酯薄膜的无机薄膜层上涂布上述阻气性树脂组合物层形成用涂覆液,以120℃进行干燥,形成阻气性树脂层,制作阻气性层叠薄膜。

[0225]

逆式凹版涂覆时的逆转辊的旋转比设为1.1。

[0226]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0227]

(实施例2的阻气性层叠薄膜)

[0228]

将逆式凹版涂覆时的逆转辊的旋转比设为1.5,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0229]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0230]

(实施例3的阻气性层叠薄膜)

[0231]

将逆式凹版涂覆时的逆转辊的旋转比设为2.0,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0232]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0233]

(实施例4的阻气性层叠薄膜)

[0234]

涂覆液使用上述实施例4的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0235]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0236]

(实施例5的阻气性层叠薄膜)

[0237]

涂覆液使用上述实施例5的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0238]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0239]

(实施例6的阻气性层叠薄膜)

[0240]

涂覆液使用上述实施例6的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0241]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0242]

(实施例7的阻气性层叠薄膜)

[0243]

涂覆液使用上述实施例7的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0244]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0245]

(比较例1的阻气性层叠薄膜)

[0246]

将上述阻气性树脂组合物层形成用涂覆液的涂覆方法变更为直接凹版涂布法,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0247]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0248]

(比较例2的阻气性层叠薄膜)

[0249]

使上述阻气性树脂组合物层形成用涂覆液的搅拌时间进一步长45分钟实施,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0250]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0251]

(比较例3的阻气性层叠薄膜)

[0252]

将上述阻气性树脂组合物层形成用涂覆液的涂覆方法变更为棒涂法,通过利用均

化器的高速搅拌得到涂布前的涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0253]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0254]

(比较例4的阻气性层叠薄膜)

[0255]

将逆式凹版涂覆时的逆转辊的旋转比设为0.5,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0256]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0257]

(比较例5的阻气性层叠薄膜)

[0258]

将逆式凹版涂覆时的逆转辊的旋转比设为2.5,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0259]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0260]

(比较例6的阻气性层叠薄膜)

[0261]

涂覆液使用上述比较例6的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与实施例1相同的方法,制成阻气性层叠薄膜。

[0262]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0263]

(比较例7的阻气性层叠薄膜)

[0264]

涂覆液使用上述比较例7的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0265]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0266]

(比较例8的阻气性层叠薄膜)

[0267]

涂覆液使用上述比较例8的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0268]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0269]

(比较例9的阻气性层叠薄膜)

[0270]

涂覆液使用上述比较例9的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0271]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0272]

(比较例10的阻气性层叠薄膜)

[0273]

涂覆液使用上述比较例10的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0274]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0275]

(比较例11的阻气性层叠薄膜)

[0276]

涂覆液使用上述比较例11的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0277]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0278]

(比较例12的阻气性层叠薄膜)

[0279]

涂覆液使用上述比较例12的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0280]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0281]

(比较例13的阻气性层叠薄膜)

[0282]

涂覆液使用上述比较例13的阻气性树脂组合物层形成用涂覆液,除此之外,全部以与比较例1相同的方法,制成阻气性层叠薄膜。

[0283]

需要说明的是,阻气性树脂层的厚度干燥后约为0.3μm。

[0284]

将上述结果示于表1和表2。

[0285]

[表1]

[0286][0287]

[表2]

[0288][0289]

由上述结果认为,将涂覆方式变更为逆式凹版涂覆的实施例1~7、比较例6的otr的相对于阻气性理论值的实力值评价均成为55%以上。涂覆时对涂布液施加高的剪切,从而无机层状化合物充分分散,体现了理想的迷宫效果。比较例6中,wvtr不充分。认为其理由在于,有利于水蒸气阻隔性的成分a完全未进入至所使用的涂覆液的树脂成分中。

[0290]

比较例1~5、8~10的otr的相对于阻气性理论值的实力值评价均变得低于30%。

对于其理由,认为原因在于,比较例1~3、8~10中,涂覆方式基于直接凹版、棒涂而不是基于逆式凹版,因此,不对涂覆时的涂布液施加高的剪切,因此,无机层状化合物的分散不充分。比较例4中,认为原因在于,逆转辊的旋转比过低,因此,涂液的供给变得不稳定,产生涂覆不均,涂膜不稳定。比较例5中,认为原因在于,逆转辊的旋转比过高,因此,涂覆的蒸镀薄膜的蒸镀层中会引入划伤。比较例7中,otr、wvtr均不充分。认为原因在于,未添加有利于阻隔性的成分d。比较例10中,确认了薄膜外观的恶化、密合性的降低。认为成分d的添加量过多,从而涂液增稠变得不稳定,涂覆变困难,从而发生薄膜的起雾。另外认为覆膜的聚集力降低,从而引起密合性的降低。比较例11中,确认了密合性的降低。认为原因在于,相对于作为交联部分的成分b,作为交联剂的成分c的量少,未交联部残留。另外,比较例12中,otr、wvtr均不充分。认为这是由于,作为交联剂的成分c过量,有利于阻隔性的成分a、b的量变少。比较例13中,确认了密合性的降低。认为原因在于,作为交联部分的成分b的量少,因此,交联部分变少。

[0291]

产业上的可利用性

[0292]

根据本发明,可以提供比以往具有对氧气的更高度的阻气性的阻气性层叠薄膜和阻气性包装袋。本发明的阻气性薄膜也可以广泛用于需要高度的氧气阻隔性的点心/生活用品/电子部件/药品等的包装用途、真空隔热材料等工业用途。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。