1.本发明涉及钻孔灌注桩施工技术领域,尤其是一种用于钻孔灌注桩施工的分节下放钢护筒。

背景技术:

2.随着国家经济的快速发展,涌现出大量房建、市政、地铁等建筑工程,钻孔灌注桩作为建筑工程最基本的基础结构型式之一,具有承载力高、适应性强、成本适中等特点,被广泛应用于城市、桥梁及港口建设之中。虽然灌注桩施工工艺日臻成熟,但是钻孔灌注桩施工仍会受天气、水文地质条件、施工设备等综合影响,特别是地下水丰富的软土地区,容易产生塌孔、缩颈等质量缺陷,进而造成资源的浪费和环境的污染。因此,在软土等不良地层成桩是钻孔灌注桩施工质量控制的重中之重。

3.传统的钻孔灌注桩成孔一般采用常规的钢护筒进行施工,成孔结束、混凝土灌注完成后直接将钢护筒拔除即可成桩。但如果遇到深度较大的软弱土层如淤泥质黏土、流砂层等不良地质,同时需要将钢护筒预留在最终开挖面以上时,继续采用传统工艺会出现以下问题:

①

需要用很长的钢护筒进行施工,地坪标高至设计桩顶标高之间的钢护筒会留置地下土层,增加较高的工程费用;

②

后续桩头凿除前需要先进行钢护筒的切割工作,增加了施工工序,降低了施工工效,提高了施工成本;

④

一次开挖至设计桩顶标高进行桩头凿除时,因需要进行钢护筒切割工作,延长了作业时间,增加了基坑内人员作业安全风险。

技术实现要素:

4.本发明所要解决的技术问题是,提供一种操作简单,拆卸方便,施工成本低的用于钻孔灌注桩施工的分节下放钢护筒。

5.为了解决上述技术问题,本发明采用的技术方案是:一种用于钻孔灌注桩施工的分节下放钢护筒,包括上部钢护筒、内径与上部钢护筒相同的下部钢护筒、用于连接上部钢护筒和下部钢护筒的多个连接卡板组件,在上部钢护筒上部沿着上部钢护筒外壁设置有一圈顶部加劲板,穿过顶部加劲板和上部钢护筒外壁设置有多个水平的吊装孔,连接卡板组件包括焊接在上部钢护筒底端内壁的一段弧形内侧加劲板、与内侧加劲板相对应焊接在上部钢护筒底端外壁的一段弧形外侧加劲板、外侧加劲板的外侧焊接有多个竖向的加劲肋,内侧加劲板和外侧加劲板的弧面与上部钢护筒相匹配,内侧加劲板和外侧加劲板的底面凸出上部钢护筒底端,使内侧加劲板和外侧加劲板之间形成的空隙,正好使下部钢护筒的上部插入其中。

6.所述上部钢护筒由整体钢板卷成圆筒形状后焊接形成;下部钢护筒采用钢带螺旋焊接而成。

7.所述吊装孔是在顶部加劲板和上部钢护筒焊接在一起后进行二次切割成孔,多个吊装孔沿着上部钢护筒的外周均匀布置。

8.在所述内侧加劲板和外侧加劲板之间形成的空隙中,与上部钢护筒底面接触的部

分设置有连接内侧加劲板、外侧加劲板和上部钢护筒的连接点焊缝。

9.所述加劲肋为2个,为形,相间竖向包在外侧加劲板顶面和竖面外侧。

10.所述内侧加劲板上端设置有内倒角,内侧加劲板下端设置有内倒角和外倒角;外侧加劲板下端设置有内倒角;加劲肋竖向下端设置有外倒角。

11.本发明的有益效果是:可拔除的上部钢护筒,可以重复循环利用,符合国家环保要求,有效节约大量钢材和资金;适用于存在较厚的不良土层地质条件下的灌注桩成桩施工,特别是灌注桩桩顶标高距离地坪标高较大处,可以在不开挖不良土层地质的前提下提前施工钻孔灌注桩,减少了在深大基坑成桩的风险;尤其适用于表层土如淤泥质黏土、流砂层等不良地质情况,可有效减少塌孔、缩颈等成孔问题,保证桩基施工质量;桩基施工完成后,可减少桩头凿除钢护筒切割工序,有效提高了桩头凿除工效。操作简单、上下钢护筒拆卸方便,上部可拔除的护筒可以重复循环利用,操作性强、推广范围大,施工成本低。

附图说明

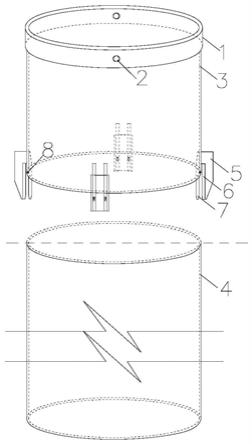

12.图1是本发明用于钻孔灌注桩施工的分节下放钢护筒的立体结构示意图;

13.图2是本发明的俯视示意图;

14.图3是本发明的连接卡板组件的剖面图;

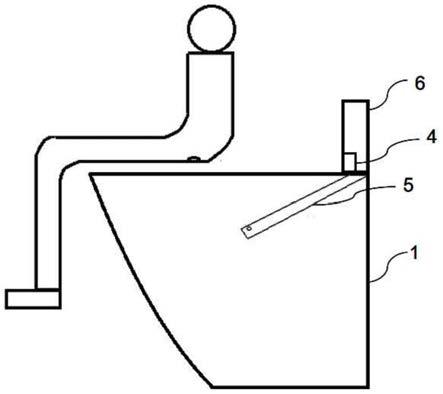

15.图4是发明用于钻孔灌注桩施工的分节下放钢护筒的使用状态图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

19.如图1

‑

4所示,本发明的用于钻孔灌注桩施工的分节下放钢护筒,包括上部钢护筒3、内径与上部钢护筒相同的下部钢护筒4、用于连接上部钢护筒3和下部钢护筒4的多个连接卡板组件,在上部钢护筒3上部沿着上部钢护筒3外壁设置有一圈顶部加劲板1,穿过顶部加劲板1和上部钢护筒3外壁设置有多个水平的吊装孔2,连接卡板组件包括焊接在上部钢护筒3底端内壁的一段弧形内侧加劲板7、与内侧加劲板7相对应焊接在上部钢护筒3底端外壁的一段弧形外侧加劲板6、外侧加劲板6的外侧焊接有多个竖向的加劲肋5,内侧加劲板7

和外侧加劲板6的弧面与上部钢护筒3相匹配,内侧加劲板7和外侧加劲板6的底面凸出上部钢护筒3底端,使内侧加劲板7和外侧加劲板6之间形成的空隙,正好使下部钢护筒4的上部插入其中。

20.所述上部钢护筒3由整体钢板卷成圆筒形状后焊接形成;下部钢护筒4采用钢带螺旋焊接而成。

21.所述吊装孔2是在顶部加劲板1和上部钢护筒3焊接在一起后进行二次切割成孔,多个吊装孔2沿着上部钢护筒3的外周均匀布置。

22.在所述内侧加劲板7和外侧加劲板6之间形成的空隙中,与上部钢护筒3底面接触的部分设置有连接内侧加劲板7、外侧加劲板6和上部钢护筒3的连接点焊缝8。

23.所述加劲肋5为2个,为形,相间竖向包在外侧加劲板6顶面和竖面。

24.所述内侧加劲板7上端设置有内倒角,内侧加劲板7下端设置有内倒角和外倒角;外侧加劲板6下端设置有内倒角;加劲肋5竖向下端设置有外倒角。即,所述内侧加劲板7内壁面上下均有倒角,内侧加劲板7外壁面下面有倒角;外侧加劲板6内壁面下面有倒角;加劲肋5竖向外壁面下面有倒角。

25.具体地说,加劲板1、可拔除的上部钢护筒3均由整体钢板卷成圆筒形状后,牢固焊接在一起;吊装孔2在加劲板1和可拔除的上部钢护筒3焊接在一起后进行二次切割成孔,吊装孔2数量需分散均匀布置;下部钢护筒4采用钢带螺旋焊接加固而成,内径与可拔除的上部钢护筒3相同;加劲肋5、外侧加劲板6、内侧加劲板7均采用高强度低合金锰板制作加工,与可拔除的上部钢护筒3焊接加固成一个整体;连接点的焊缝8主要是加固外侧加劲板6、内侧加劲板7。

26.本发明的设计思想是先将下部钢护筒4通过双点夹振动锤沿桩中心下放,顶部外露10~30cm,然后使用双点夹振动锤夹取可拔除的上部钢护筒3,使连接点的外侧加劲板6、连接点的内侧加劲板7之间的空隙对下部钢护筒4,缓慢振动下沉,直至设计标高位置,且外露高度h≥30cm。然后进行成孔、钢筋笼下放和混凝土灌注,待混凝土达到初凝点,使用双点夹振动锤将上部可拔除的上部钢护筒拆除,下部钢护筒4留置在桩基中。

27.以唐山港某河口区高桩码头为例,码头结构采用高桩梁板式型式,前桩台宽17.25m,基桩采用φ1000mm灌注桩,排架间距7m,横断面间距2.5m~4.75m,每榀排架布置5根直桩,桩长60.91m;后桩台宽9.75m,基桩采用φ800mm灌注桩,排架间距3.5m,横断面间距5.3m,每榀排架布置2根直桩,桩长48.11m。原地坪标高为 5.8m(高程基面采用当地理论最低潮面,下同),设计桩顶标高为 3.01m,开挖后泥面标高为

‑

2.0m~

‑

5.0m(1:3.5放坡),设计要求桩顶至泥面以下0.5m处设置钢护筒,且钢护筒不得伸入桩帽混凝土内。根据地勘报告显示,原泥面至开挖泥面地质土层依次为

①1素填土、

②1淤泥质黏土、

②2粉土,尤其是

②1淤泥质黏土,层厚1.6m~6.7m,饱和流塑状,天然含水量高达40%。

28.在钢护筒下放前,需提前加工制作可拔除的上部钢护筒3和下部钢护筒4,尤其是加工可拔除的上部钢护筒3,该部件是此工艺的核心装置,在加工、使用过程中注意如下要点:

29.1、刚度和强度要求。钢护筒的材质为q235b,强度不能低于屈服强度σ

s

=235mpa。加劲板1、连接点的外侧的加劲肋5、外侧加劲板6和内侧加劲板7等连接点材质为低合金锰板q335b,弹性模量e、剪切模量g和屈服强度σ

s

必须满足规范要求,焊接时采用坡口焊接,焊

接点强度不低于母材强度。

30.2、尺寸要求。可拔除的上部钢护筒3和下部钢护筒4内径尺寸偏差控制在

‑

1mm~ 3mm,尽量控制在正误差,可拔除的上部钢护筒3和下部钢护筒4上下内径尺寸偏差一致,不允许偏心,以免影响护筒下放时的垂直度。上下护筒的两端头横截面在同一水平面,误差控制

±

1mm。上部钢护筒3顶端加劲板1和底端连接卡板组件与卷板护筒3焊接为一个整体。上部钢护筒3加工时,充分考虑地坪标高与设计桩顶标高位置,连接卡板组件位置一定要位于设计桩顶标高h下10cm,下部钢护筒4不得嵌入后续上部桩帽混凝土内,以免形成腐蚀通道。连接点位置外侧加劲板6、内侧加劲板7之间的空隙宽度需充分考虑到下部螺旋焊管护筒4的壁厚和富余量,正常情况下富余量宽度控制在4~6mm。

31.3、护筒型式。下部钢护筒4底端为坡口型式,便于振动下沉,顶部为平口型式,便于与上部连接件连接;上部钢护筒3上下两端均为平口型式。

32.4、上部钢护筒3焊接要求。下部钢护筒3壁厚≤6mm的拼接要求:留2mm间隙,双面焊接,焊缝高度为高出母材1mm;壁厚≥8mm的拼接要求:留2mm的间隙。

33.本发明所述的装置操作简单、上下钢护筒拆卸方便,上部可拔除的上部钢护筒3可以重复循环利用,操作性强、推广范围大,施工成本低,在市政、建筑以及水工工程项目中应用前景十分广阔。

34.以上所述的实施例仅用于说明本发明的技术思想及特点,其目的在于使本领域内的技术人员能够理解本发明的内容并据以实施,不能仅以本实施例来限定本发明的专利范围,即凡本发明所揭示的精神所作的同等变化或修饰,仍落在本发明的专利范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。