1.本发明涉及一种手持式旋风真空吸尘器,为简单起见,在下文中将其称为真空吸尘器。特别地,本发明涉及一种真空吸尘器,该真空吸尘器具有用于接收抽吸材料的分离容器和具有驱动单元的驱动单元容器,该驱动单元设计成在操作期间产生抽吸气流。

背景技术:

2.从wo2017046559a1中已知这种真空吸尘器。真空吸尘器具有使用旋风分离器技术实现的两个过滤器级,使其被设计为多级旋风分离器。此外,真空吸尘器在流动方面具有位于多级旋风分离器下游的第三过滤器级,该第三过滤器级围绕封装的径流式风扇构建。风扇的轴向流出气流被引导通过排气过滤器。然而,抵靠各个过滤器级的流动需要相对大量的安装空间。

3.从ep3718452a1中已知一种用于清洁和护理地板表面的手持式旋风真空吸尘器。其具有用于产生负压的驱动单元,所述负压用于通过抽吸气流拾取抽吸材料。此外,该真空吸尘器具有用于从抽吸气流中分离抽吸材料的分离单元,该分离单元包括用于产生抽吸气流的驱动单元。分离单元还具有旋风分离器形式的第一过滤器级、第二过滤器级和第三过滤器级。在该真空吸尘器中,驱动单元在驱动单元壳体中布置在第二过滤器级的抽吸气流的下游和第三过滤器级的抽吸气流的上游。

技术实现要素:

4.因此,本发明解决的问题是提供一种手持式旋风真空吸尘器,该手持式旋风真空吸尘器具有在紧凑的安装空间中实现的多个过滤器级。此外,过滤器级对于用户来说应该更容易触及。另外,过滤器级的简单、自动清洁应该是可能的。

5.根据本发明,该问题通过具有权利要求1的特征的手持式旋风真空吸尘器来解决。因为所产生的抽吸气流首先通过第一过滤器级,然后通过第二过滤器级,最后通过另一过滤器级,在驱动单元操作期间产生的抽吸气流围绕驱动单元流动,并且第三过滤器级在流动方面布置在另一过滤器级的下游并具有排气过滤器元件,所以可以提供手持式旋风真空吸尘器,其在紧凑的安装空间中具有多个过滤器级。所产生的抽吸气流围绕驱动单元壳体流动,驱动单元集成到驱动单元壳体中。由于抽吸气流可以在位于驱动单元壳体中的驱动单元周围流动,所以节省了安装空间。在这种情况下,其中布置有驱动单元的驱动单元壳体有利地布置在第二过滤器级的下游和第三过滤器级的上游。第三过滤器级所需的安装空间可以通过另一过滤器级而显著减小,该另一过滤器级在流动方面布置在第三过滤器级的上游。因此,本发明涉及一种手持式旋风真空吸尘器,其具有用于收集抽吸材料的分离单元,所述分离单元具有用于产生抽吸气流的驱动单元、第一过滤器级、第二过滤器级和第三过滤器级;其中,所述驱动单元布置在驱动单元壳体中,所述驱动单元壳体在抽吸气流方面位于所述第二过滤器级的下游并且在抽吸气流方面位于所述第三过滤器级的上游,其中,在所述驱动单元的操作期间产生的所述抽吸气流围绕所述驱动单元流动。所述驱动单元在驱

动单元壳体中在空间上布置在所述第二过滤器级和所述另一过滤器级之间。

6.本发明提供了一种具有多个过滤器级的紧凑设计的真空吸尘器。多个过滤器级的实施允许具有特别选择性的第一过滤器级的特别有效的分离单元。同时,需要定期清洁的所述分离单元的所有过滤器级被布置成对于用户来说是容易触及的。

7.表述“手持式”应理解为意指真空吸尘器在操作期间被携带于用户的手中。为此目的,所述真空吸尘器优选地还具有手柄。所述手柄优选地牢固地连接或可牢固地连接到分离单元。

8.术语“旋风真空吸尘器”应理解为无袋的真空吸尘器,并且其中所述分离单元中的抽吸气流形成涡流,该涡流在重力的影响下将灰尘和污物颗粒从抽吸气流中分离。

9.表述“无袋”是指所述真空吸尘器中的抽吸材料直接收集在所述分离单元中或者与抽吸气流分离,而没有用于接收抽吸材料的袋或类似的可更换过滤介质布置在其中,使得使用者不会从所述分离容器移除袋等以从所述分离单元清空抽吸材料。然而,所述真空吸尘器具有若干过滤介质,这些过滤介质防止吸入的抽吸材料进入布置在所述驱动单元壳体中的所述驱动单元。

10.本发明的有利实施例和发展可以在以下从属权利要求中获知。应当指出,在权利要求中单独列出的特征也可以以任何期望的和技术上实用的方式彼此组合,并且因此提供本发明的另外的实施例。

11.在优选实施例中,所述驱动单元布置成使得抽吸气流进入所述驱动单元的流动方向与抽吸气流从所述第二过滤器级到所述另一过滤器级的流动方向相反。因此,当所产生的抽吸气流在所述真空吸尘器内行进时,其方向也改变180

°

。优选地设计为风扇的所述驱动单元优选地相对于所述真空吸尘器的抽吸管旋转180

°

,抽吸气流在进入过滤器级之前进入所述真空吸尘器。也就是说,流入所述抽吸管的抽吸气流的流动方向与进入所述驱动单元的抽吸气流的另一流动方向相反。

12.所述第一过滤器级优选地具有在所述驱动单元的操作期间产生的旋风;所述第二过滤器级优选地具有预过滤器,并且所述另一过滤器级优选地具有中心过滤器。所述中心过滤器优选地具有被设计成存储灰尘的存储介质。所述存储介质优选设计为精细过滤器。所述预过滤器基本上用作所述中心过滤器的过滤器保护,并且基本上设计成防止粗颗粒进入所述第二过滤器级和所述另一过滤器级之间的空间。

13.所述预过滤器和所述中心过滤器优选地沿所述分离单元的纵向轴线轴向布置。所述分离单元优选地沿着纵向轴线延伸。所述预过滤器和所述中心过滤器优选地各自平行于纵向轴线延伸。

14.所述第一过滤器级、所述第二过滤器级和所述另一过滤器级优选地在流动方面以指定的顺序一个接一个地布置。这意味着所产生的抽吸气流首先通过所述第一过滤器级,然后通过所述第二过滤器级,最后通过所述另一过滤器级。

15.在优选实施例中,所述第一过滤器级还具有入口槽,所述入口槽布置成使得在操作期间,来自所述入口槽的抽吸气流与所述分离容器的内壁相切地被引导,使得在操作期间在所述第一过滤器级中形成旋风。旋风涡流在所述第一过滤器级中的操作期间形成,使得具有一定压力损失和一定切割尺寸的颗粒分离出来。所述第一过滤器级优选地具有所述入口槽、所述内壁和汲取管(dip tube)。所述汲取管优选地牢固地连接到所述内壁并且布

置在所述内壁的背离所述第二过滤器级的一侧上。所述入口槽优选地具有矩形横截面。

16.所述真空吸尘器优选地具有所述抽吸管,在操作期间抽吸气流从所述抽吸管流入所述入口槽。所述抽吸管优选地具有圆形横截面。所述抽吸管可以优选地连接到地板喷嘴和/或延伸管。所述抽吸管具有纵向轴线,所述纵向轴线位于其圆形横截面的中心并且沿着所述抽吸管的整个长度延伸。

17.所述第二过滤器级优选地具有预过滤器。所述预过滤器优选地由织物网、塑料筛、穿孔网格或金属网形成。所述第二过滤器级优选还具有连接到所述预过滤器的内管。在流动方面,所述内管优选地布置在所述预过滤器的下游和所述第三过滤器级的上游。所述预过滤器优选地布置在所述内壁和所述内管之间。

18.在优选实施例中,所述中心过滤器是相对于所述驱动单元和分离单元外壳密封的圆柱形过滤器。所述中心过滤器优选地具有被设计成存储灰尘的存储介质。所述存储介质优选设计为精细过滤器。所述预过滤器基本上用作所述中心过滤器的过滤器保护,并且基本上设计成防止粗颗粒进入所述第二过滤器级和所述另一过滤器级之间的空间。

19.所述另一过滤器级优选地布置成使得在操作期间产生的抽吸气流轴向地流入所述驱动单元中。这允许所述真空吸尘器具有紧凑的设计。

20.在优选的实施方案中,所述第二过滤器级可以在移除方向上从所述分离单元移除,所述移除方向与所述另一过滤器级可以从分离单元移除的另一移除方向相反。由于所述第二过滤器级和所述另一过滤器级的布置是平行偏移的,因此两者可以彼此独立地移除。所述预过滤器优选地可拆卸地连接到所述第一过滤器级的内壁,所述内壁连接到所述汲取管,使得所述第二过滤器级可以通过移除所述汲取管而从所述分离容器移除。

21.所述真空吸尘器具有第三过滤器级,所述第三过滤器级在流动方面布置在所述另一过滤器级的下游,并且所述第三过滤器级具有排气过滤器元件。所述排气过滤器元件优选地设计为所述分离单元的外壳中的过滤器或翼片。

22.在优选实施例中,所述分离单元具有驱动单元容器和分离容器,所述驱动单元容器包含所述驱动单元壳体、所述驱动单元和所述另一过滤器级,并且所述分离容器具有所述第一和第二过滤器级。所述驱动单元容器和所述分离容器优选地彼此相邻地布置并且沿着平行的纵向轴线延伸。所述分离容器和所述驱动单元容器优选永久地彼此连接。

23.所述驱动单元壳体优选地由圆弓(circular segment)形状的流动横截面围绕,抽吸气流在其到达所述另一过滤器级之前在操作期间流过所述流动横截面。结果,仍然以紧凑的方式提供所述真空吸尘器。然而,圆弓形状的流动横截面可以被一个或多个功能几何形状部分地中断。所述驱动单元壳体、所述流动横截面和所述中心过滤器优选地设计和布置成使得抽吸气流在操作期间抵靠所述另一过滤器级的圆周而流动。

24.所述抽吸管的抽吸管直径优选地基本上等于具有矩形横截面的所述入口槽的横截面积。所述抽吸管直径优选地基本上等于所述第二过滤器级的所述内管的过滤器级直径和/或等于所述预过滤器的直径。所述驱动单元壳体和所述驱动单元容器外壳体之间的流动横截面的面积优选地近似等于所述抽吸管直径的面积。这些直径特别是指内径。

25.所述抽吸管的直径优选地在20mm至40mm的范围内,优选地在25mm至35mm的范围内。所述第一过滤器级优选具有以下尺寸:旋风优选具有在90mm至100mm范围内的直径;旋风的高度(其被定义为所述入口槽和所述内壁之间的尺寸)优选地在从80mm至140mm、优选

地从110mm至130mm的范围内。所述汲取管的高度(其表示所述汲取管的从内壁开始的纵向延伸)优选地在20mm至60mm、更优选地30mm至50mm的范围内,并且所述汲取管的直径优选地为35mm至60mm、更优选地40mm至50mm。所述入口槽的宽度优选为14mm至30mm,优选为18mm至26mm,而所述入口槽的高度优选为20mm至52mm,优选为30mm至40mm,所述入口槽的高度和宽度限定所述入口槽的横截面。所述预过滤器的直径越小,所述第二过滤器级和所述另一过滤器级之间的分离越好,并且其分离效率越好。

26.所述驱动单元容器优选地连接到手柄。在操作工作位置,所述驱动单元容器优选地位于所述真空吸尘器的后侧或后端,这意味着它比所述分离容器更靠近使用者的手并且更远离待抽真空的表面。

27.所述真空吸尘器优选地是无绳真空吸尘器。换言之,所述真空吸尘器具有电池并且被设计成借助于作为电源的电池来操作。所述电池可以连接到抽吸材料容器和/或装置主体,优选地连接到装置主体。

28.此外,所述真空吸尘器可以具有可以连接到所述抽吸管的延伸管。此外,所述真空吸尘器可以具有可以连接到所述抽吸管和所述延伸管的地板喷嘴。

29.所述驱动单元优选地设计为风扇。

30.一个实施例是特别有利的,其设置为,所述旋风真空吸尘器的所述分离单元的所述第一过滤器级形成纵向轴线,其中抽吸气流在所述驱动单元的操作期间围绕所述第一过滤器级的所述纵向轴线形成涡流,所述第一过滤器级的所述纵向轴线平行于所述抽吸管的纵向轴线而定向。所述第一过滤器级和所述抽吸管的纵向轴线的平行定向有利于实现具有紧凑设计的真空吸尘器。

31.本发明的有利实施例设置为,所述另一过滤器级具有中心过滤器,所产生的抽吸气流通过所述中心过滤器从外部流到内部。所述中心过滤器具有优选地圆柱形的基本形状,其中优选地褶皱的过滤介质沿着圆柱形形状布置并且将所述中心过滤器的内部区域与所述中心过滤器的外部区域分开。当从外部到内部流过所述中心过滤器时,污物颗粒在所述过滤介质的外部与抽吸气流分离,并且清洁的抽吸气流流入所述中心过滤器的所述内部区域。可以容易地实现沉积在外部的污物颗粒的自动清洁。

32.根据本发明的有利实施例,提供了一种机械清洁装置,用于释放粘附到所述中心过滤器的所述过滤介质上的污物,其中所述清洁装置具有清洁轴,所述清洁轴在所述中心过滤器中旋转以释放粘附的污物,并且所述清洁装置设置有脉冲发生器,所述脉冲发生器设计成将来自所述清洁轴的旋转运动的脉冲施加到所述过滤介质上,其释放粘附的污物。通过这种机械清洁装置,可以容易地释放粘附到所述过滤介质上的污物,因为触发的脉冲击落了污物颗粒。由脉冲释放的污物颗粒从所述中心过滤器的所述过滤介质落下,并且因此可以不时地从布置有所述中心过滤器的过滤空间中移除。

33.特别优选的实施例设置为,所述中心过滤器布置在所述分离容器外壳体中,所述分离容器外壳体设置有可以被盖覆盖的开口,所述中心过滤器可以经由所述盖从所述分离容器外壳体移除,以便更换所述过滤器和/或清洁所述过滤器,和/或清空所述分离容器外壳体,所述盖设置有致动元件,所述清洁轴经由所述致动元件被致动以释放容纳在所述分离容器外壳体中的所述中心过滤器中的粘附的污物。通过所述开口,所述中心过滤器可以容易地从所述分离容器外壳移除,以便更换或手动清洁。所述盖中的所述致动元件还允许

所述中心过滤器的简单机械清洁,而不需要从所述分离容器移除所述中心过滤器。为此目的,通过所述致动元件简单地转动所述清洁轴以释放粘附的污物。清洁所述中心过滤器而不移除所述中心过滤器是简单的卫生学概念,因为最小化了与灰尘的直接接触。此外,当污物被分离时,真空吸尘器的性能可以保持更长的时间或以很少的时间花费来恢复。

附图说明

34.本发明的其他特征、细节和优点可以在以下描述和附图中找到。在下面的附图中以纯粹示意性的方式示出了本发明的实施例,并且将在下面更详细地描述本发明的实施例。在所有附图中,对应的主题或元件具有相同的附图标记,其中:

35.图1是根据本发明的真空吸尘器的局部剖视图;

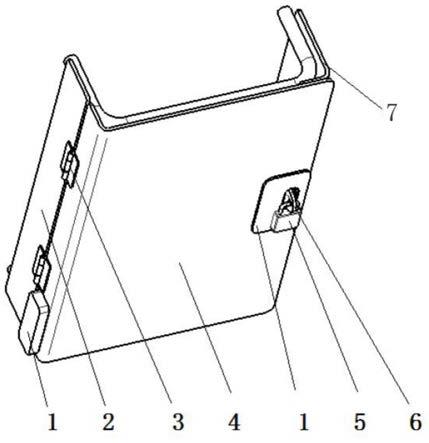

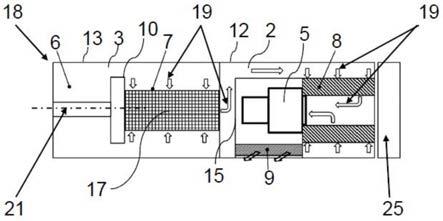

36.图2是图1所示的真空吸尘器的立体图;

37.图3是图2所示的真空吸尘器的剖视图;

38.图4是图2所示的真空吸尘器的另一剖视图;

39.图5是图2所示的真空吸尘器的另一局部剖视图;

40.图6是图2所示的真空吸尘器的另一剖视图;

41.图7是图2所示的真空吸尘器的另一剖视图;

42.图8是图2所示的真空吸尘器的另一剖视图;

43.图9是图2所示的真空吸尘器的另一局部剖视图;

44.图10示出了过滤器组件;以及

45.图11、图11a、图11b示出了分离容器外壳体中的过滤器组件。

具体实施方式

46.图1是根据本发明的真空吸尘器的局部剖视图。真空吸尘器100具有分离单元18,分离单元18具有永久连接的分离容器3和驱动单元容器2。分离容器3被设计成分离和收集抽吸材料,而相邻的驱动单元容器2包含被设计成产生抽吸气流19的驱动单元5。分离容器3具有第一过滤器级6和第二过滤器级7,而驱动单元容器2具有另一过滤器级8。第一过滤器级6具有在操作期间产生的旋风,而第二过滤器级7具有预过滤器,并且另一过滤器级8具有中心过滤器。

47.第一过滤器级6、第二过滤器级7和另一过滤器级8在流动方面以指定的顺序一个接一个地布置。预过滤器和中心过滤器轴向布置。第一过滤器级6具有内壁10和汲取管17。驱动单元容器2具有驱动单元容器外壳12,第三过滤器级9可选地以排气过滤器的形式集成到驱动单元容器外壳12中。此外,驱动单元容器2具有驱动单元壳体15,驱动单元5安装在驱动单元壳体15中。

48.在操作期间,驱动单元5产生抽吸气流19,抽吸气流19部分地由箭头指示。首先,抽吸气流19穿过第一过滤器级6,在第一过滤器级6中,抽吸气流19撞击内壁10并形成旋风。粗污物被收集在分离容器3中,并且来自抽吸气流19的空气流回到第二过滤器级7。接下来,抽吸气流19通过第二过滤器级7,第二过滤器级7可以设置有织物网、塑料筛、穿孔网格或金属网。然后,抽吸气流19在第二过滤器级7的内部进一步流入真空吸尘器100的后部。然后,抽吸气流19围绕驱动单元壳体15流动,其中,为此目的,所述抽吸气流优选地经由环形横截面

区域28(图7)围绕由驱动单元壳体15封装的驱动单元5进行引导。环形横截面区域28(图7)可以被功能几何形状29(图7)部分地中断。环形横截面区域28(图7)可以在驱动单元壳体15的圆周上的180

°

和270

°

之间。随后,抽吸气流19被引导到另一过滤器级8并在其圆周上流动。然后,抽吸气流19的空气优选地借助于空气引导件几何形状(例如,斜坡、肋等)被引导到围绕另一过滤器级8的中心过滤器的360

°

环形横截面区域中,并且然后可以在另一过滤器级8的整个圆周上流动。另一过滤器级8是圆柱形过滤器,其与驱动单元5和外部密封隔离。另一过滤器级8也可以是过滤器组件30(图10),其包括具有用于驱动单元壳体15的中心开口32(图10)和密封元件33(图10)的第一框架元件31(图10)、第二框架元件34(图10)和粘合在两个框架元件31、34(图10)之间的过滤介质35(图10),并且还可以优选地在没有另外的支撑元件的情况下保持其形状稳定。在这种情况下,第一框架部件31(图10)可以具有不同的设计。包括密封元件的单件式设计可以完全由硬质部件组成或完全由软质部件组成。此外,第一框架元件31(图10)可以设计为两件式部件,其中软质部件区域36(图10)与相应的密封元件33(图10)形成中心开口32(图10)。另一种设计可以包括第一框架元件的两件式设计。与相应的密封元件一起形成中心开口的软质部件插入硬质部件中并通过夹紧或锁定形成为单元。另一种两件式设计可以由两件式部件组成,其中软质部件区域与相应的密封元件形成中心开口,然后通过紧固与附加元件形成单元。还可以由三个部件形成第一框架部件。在这种情况下,用相应的密封元件界定中心开口的软质部件安装在两个硬质部件之间。除了用过滤介质35(图10)的接收能力之外,并且除了用于连接到外部致动元件27(图10)的清洁轴23(图10)的居中布置的穿透几何结构37(图10)之外,第二框架元件34(图10)还包含圆周轴环38(图10),其伸入分离容器外壳15中。密封元件33(图10)有助于确保中心过滤器8和驱动单元壳体15之间的密封。密封元件33(图10)可以设计为由橡胶材料等制成的唇形密封件或h形密封件。或者,第二框架元件34(图10)可以设计为两件式部件,由作为载体部分的硬质部件和面向装置的前侧上的软质部件组成,其也相对于驱动单元壳体15形成密封。抽吸气流19的空气流过另一过滤器级8并在内部轴向流入驱动单元5。在通过另一过滤器级8之后,抽吸气流19到达由驱动单元壳体15限定的空间(驱动单元5位于该空间中),并且可以通过第三过滤器级9从该空间离开,从而离开真空吸尘器100。

49.图2是图1所示的真空吸尘器100的立体图。真空吸尘器100具有连接到驱动单元容器2的手柄1。此外,真空吸尘器100具有抽吸管4,抽吸管4也可以可选地连接到延伸管11或地板吸嘴(未示出)。旋风真空吸尘器100的分离单元18(图1)的第一过滤器级6(图1)形成纵向轴线20(图1),其中抽吸气流19(图1)在驱动单元5(图1)的操作期间围绕第一过滤器级6(图1)的纵向轴线20(图1)形成涡流,其中第一过滤器级6(图1)的纵向轴线20(图1)定向为平行于抽吸管21的纵向轴线21。第一过滤器级6(图1)和抽吸管4的纵向轴线20、21的这种平行定向有利于实现具有紧凑设计的真空吸尘器100。

50.在操作期间,抽吸气流19首先流过延伸管11,穿过抽吸管4,然后从抽吸管4流出进入分离容器3,然后从分离容器3流入驱动单元容器2,然后离开真空吸尘器100。

51.图3是图2所示的真空吸尘器100沿线iii

‑

iii的剖视图。抽吸管4布置在第一过滤器级(未示出)的上游,并且具有抽吸管直径为d的圆形横截面。

52.图4是图2所示的真空吸尘器100沿线iv

‑

iv的另一剖视图。抽吸管4经由入口槽14连接到分离容器3,入口槽14切向地延伸到所述容器中并进入第一过滤器级6。在操作期间,

将抽吸气流19从抽吸管4切向地引导到分离容器3的内壁(未示出),使得在第一过滤器级6中形成旋风(未示出)。

53.图5是图2所示的真空吸尘器100通过入口槽14的另一局部剖视图。入口槽14具有矩形横截面,该矩形横截面具有宽度b和高度h。矩形横截面的面积大致等于图3所示的抽吸管直径的面积。

54.图6是图2所示的真空吸尘器100沿线vi

‑

vi的另一剖视图。预过滤器或第二过滤器级7的内管(未示出)具有过滤器级直径d的圆形横截面,该内管在流动方面位于预过滤器的下游。过滤器级直径d的面积大致等于图3所示的抽吸管直径的面积。

55.图7是图2所示的真空吸尘器100沿线vii

‑

vii的另一剖视图。驱动单元5在另一过滤器级(未示出)的上游布置在驱动单元壳体15中。驱动单元壳体15和驱动单元容器外壳体12之间的横截面的面积大致等于图3所示的抽吸管直径的面积。驱动单元容器2连接到手柄1。在操作期间,抽吸气流19在驱动单元壳体15和驱动单元容器外壳体12之间以被功能几何形状(未示出)中断的圆弓形流动横截面流动。

56.图8是图2所示的真空吸尘器100沿线viii

‑

viii的另一剖视图。另一过滤器级8布置在驱动单元容器2中并被驱动单元外壳体12包围。所述另一过滤器级被设计为中心过滤器。驱动单元壳体15具有开口16。在操作期间,抽吸气流19流过中心过滤器,然后通过开口16进入驱动单元壳体15。

57.图9是图2所示的真空吸尘器100的另一局部剖视图。第二过滤器级7可以沿箭头方向从分离容器3移除,而另一过滤器级8可以沿箭头方向从驱动单元容器2移除。因此,可以在相反的方向上移除第二过滤器级7和另一过滤器级8。

58.图10在单独的视图中示出了作为过滤器组件30的可移除的另一过滤器级8,而图11示出了插入驱动单元容器外壳体12中的过滤器组件30。另一过滤器级8的过滤器组件30包括第一框架元件31、第二框架元件34和过滤介质35,第一框架元件31具有中心开口32和用于驱动单元壳体15的密封元件33(图1),过滤介质35粘合在两个框架元件31、34之间,并且还可以优选地在其形状上保持稳定而无需另外的支撑元件。这里所示的第一框架部件31的实施例(其可以在图11b的详细视图中放大看到)是两件式部件,其中软质部件区域36与相应的密封元件33一起形成中心开口32。除了用于过滤介质35的容器之外,用于清洁轴23的居中布置的穿透几何结构37设置在第二框架元件34上。清洁轴23由此连接到外部致动元件27。此外,第二框架元件具有伸入分离容器外壳15中的圆周轴环38(图11)。从外部到内部通过过滤介质35的流动方向导致细粉尘沉积在过滤介质35的外部。另一过滤器级8的中心过滤器具有圆柱形基本形状,其中过滤介质35是褶皱的,沿着圆柱形形状布置,并且将中心过滤器8的内部区域与中心过滤器8的外部区域分开。随着从外部到内部通过中心过滤器8的流动,污物颗粒在过滤介质35的外部与抽吸气流19(图1)分离,并且清洁的抽吸气流19(图1)流入中心过滤器8的内部区域。为了反向清洁过滤介质35,提供机械脉冲,其释放粘附到过滤器外部的污物。在这种情况下,其通过过滤器组件30内部的旋转机构23、24、27来完成。连接到外部致动元件(优选地设计为旋钮27)的清洁轴23通过多个叶片24向后伸入过滤介质35中。用于释放粘附到中心过滤器8的过滤介质35上的污物的机械清洁装置22具有清洁轴23,清洁轴23在中心过滤器8中旋转以释放粘附的污物,并且清洁轴23设置有作为脉冲发生器24的叶片。这些叶片被设计成将来自清洁轴23的旋转运动的脉冲施加到过滤介质35

上,该脉冲释放粘附的污物。这使得容易释放粘附在过滤介质35上的污物,因为触发的脉冲击落了污物颗粒。因此,如果真空吸尘器100的使用者使用旋钮27来旋转清洁轴23,则所收集的灰尘从过滤介质35分离。由脉冲释放的污物颗粒从中心过滤器8的过滤介质35落下,并且因此可以不时地从布置有中心过滤器8的过滤空间中移除。通过打开驱动单元容器2上的清空翼片,可以打开驱动单元容器外壳体12,并且由于反向清洁而从另一过滤器级8的过滤介质35落下的灰尘可以和经由第一过滤器级6和第二过滤器级7分离出的污物一起,经由驱动单元容器2通过驱动单元壳体15来清空。通过清洁中心过滤器8而不移除中心过滤器8来提供简单的卫生学概念,因为与灰尘的直接接触被最小化。可选地,另一过滤器级8的过滤器组件30也可以从分离容器3移除以进行清洁。在图11a中以放大详细视图示出的密封元件33有助于确保中心过滤器8和驱动单元容器外壳体12之间的密封。密封元件33可以设计为由橡胶材料等制成的唇形密封件或h形密封件。

59.当然,本发明不限于所描述的实施例。在不脱离基本概念的情况下,可以进行进一步的设计。

60.附图标记列表

61.b 宽度

62.d 过滤器级直径

63.d 抽吸管直径

64.h 高度

65.1 手柄

66.2 驱动单元容器

67.3 分离容器

68.4 抽吸管

69.5 驱动单元

70.6 第一过滤器级

71.7 第二过滤器级

72.8 另一过滤器级

73.9 第三过滤器级

74.10 内壁

75.11 延伸管

76.12 驱动单元容器外壳体

77.13 分离容器外壳体

78.14 入口槽

79.15 驱动单元壳体

80.16 开口

81.17 汲取管

82.18 分离单元

83.19 抽吸气流

84.20 纵向轴线(第一过滤器级)

85.21 纵向轴线(抽吸管)

86.22 清洁装置

87.23 清洁轴

88.24 脉冲发生器

89.25 盖

90.26 开口

91.27 致动元件

92.28 环形横截面区域

93.29 功能几何形状

94.30 过滤器组件

95.31 第一框架元件

96.32 中心开口

97.33 密封元件

98.34 第二框架元件

99.35 过滤介质

100.36 软质部件区域

101.37 穿透几何结构

102.38 轴环

103.100 真空吸尘器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。