1.本发明涉及生石灰的制造方法,特别是,涉及利用焦炭干式灭火设备的排气的生石灰的制造方法及制造装置。

背景技术:

2.以往,作为生石灰的制造方法,通常的方法是使用麦尔兹炉、套筒炉等竖型炉、回转窑炉使石灰石(caco3)热分解(caco3→

cao co2)来制造生石灰(cao)(参见非专利文献1)。在该方法的情况下,为了进行热分解,需要理论热量为766kcal/kg

‑

cao的热能。因此,在以往的生石灰的制造方法中,如以下的表1所示,以重油、煤炭、lng、焦炭等为燃料,从外部供给各炉所需的热能。因此,在上述的以往的生石灰的制造方法中,为了制造生石灰,需要从外部供给石灰石的热分解用的热能,存在热效率不良的问题。

3.[表1]

[0004][0005]

另一方面,通常使用对从焦炭炉排出的红热焦炭进行冷却并从红热焦炭的显热回收热能的焦炭干式灭火设备(cdq)。并且,作为考虑热效率来制造生石灰的方法,已知将石灰石与待冷却的红热焦炭一并投入焦炭的干式灭火设备的预燃室,并使用焦炭显热制造生石灰的方法(参见专利文献1)。

[0006]

现有技术文献

[0007]

专利文献

[0008]

专利文献1:日本特开2004

‑

262724号公报

[0009]

非专利文献

[0010]

非专利文献1:石膏煤炭手册(石膏石炭

ハンドブック

)(1972年、石膏石灰学会编)、478页~505页

技术实现要素:

[0011]

发明要解决的课题

[0012]

但是,在专利文献1这样的将石灰石与红热焦炭一并投入预燃室的方法中,存在能够利用的焦炭显热少的问题。即,由于从石灰石到生石灰的分解反应(caco3→

cao co2)在800℃以上发生,因此只能利用800℃以上的焦炭显热。此外,由于将石灰石与红热焦炭混合来进行石灰石的热分解,因此焦炭与生石灰的分离是困难的。另外,还存在生石灰会吸收对焦炭进行冷却的气体中的水分、在从cdq排出后吸收大气中的水分而发热,焦炭未被充分冷却的问题。此外,由于向焦炭干式灭火设备的冷却塔内投入石灰石,因此还存在影响能够冷却的焦炭的量的问题。

[0013]

本发明的目的在于,提供利用焦炭干式灭火设备的生石灰的制造方法及制造装置,其能够有效利用红热焦炭的显热并以良好的热效率且简单的构成制造生石灰。

[0014]

用于解决课题的手段

[0015]

为了解决现有技术存在的前述课题、实现前述目的,本技术发明人进行了深入研究,结果,开发出以下所述的新的利用焦炭干式灭火设备的生石灰的制造方法。

[0016]

即,本发明为利用焦炭干式灭火设备的生石灰的制造方法,其特征在于,将在焦炭干式灭火设备中对红热焦炭进行冷却而被加热了的加热循环气体向石灰烧制炉供给,在石灰烧制炉中利用所供给的加热循环气体使石灰石热分解以制成生石灰,并且,将在石灰烧制炉中通过石灰石的热分解及与石灰石的热交换而冷却了的冷却循环气体向焦炭干式灭火设备供给,将该冷却循环气体作为用于对红热焦炭进行冷却的冷却循环气体使用。

[0017]

需要说明的是,在按照上述方式构成的本发明的利用焦炭干式灭火设备的生石灰的制造方法中,以下手段被认为是更加优选的解决手段:

[0018]

(1)由加热燃烧器对所述红热焦炭冷却后的加热循环气体进行加热;

[0019]

(2)基于在石灰烧制炉中设置的排气中的o2浓度、co浓度、co2浓度、h2浓度的比率,由所述加热燃烧器对所述红热焦炭冷却后的加热循环气体进行加热;

[0020]

(3)基于在石灰烧制炉中设置的排气中的温度,由所述加热燃烧器对所述红热焦炭冷却后的加热循环气体进行加热;

[0021]

(4)使所述红热焦炭冷却后的加热循环气体通过除尘机;

[0022]

(5)所述石灰烧制炉为竖型炉或回转窑炉。

[0023]

另外,本发明为利用焦炭干式灭火设备的生石灰的制造装置,其特征在于,具有:焦炭干式灭火设备,其排出对红热焦炭进行冷却而被加热了的加热循环气体;和石灰烧制炉,其利用所排出的加热循环气体将石灰石热分解以制成生石灰,并且,排出通过石灰石的热分解及与石灰石的热交换而冷却了的冷却循环气体,所述制造装置中,将从石灰烧制炉排出的冷却循环气体再次在焦炭干式灭火设备中作为红热焦炭冷却用的冷却循环气体使用。

[0024]

需要说明的是,在按照上述方式构成的本发明的利用焦炭干式灭火设备的生石灰的制造装置中,以下手段被认为是更加优选的解决手段:

[0025]

(1)将从所述焦炭干式灭火设备排出的气体用加热燃烧器进行加热并向所述石灰烧制炉供给;

[0026]

(2)使所述红热焦炭冷却后的加热循环气体通过除尘机;

[0027]

(3)所述石灰烧制炉为竖型炉或回转窑炉。

[0028]

发明的效果

[0029]

根据本发明的利用焦炭干式灭火设备的生石灰的制造方法及制造装置,由于利用焦炭干式灭火设备的循环气体显热从石灰石制造生石灰,因此与像专利文献1那样投入预燃室相比,得以能够使用大量显热。在投入预燃室的情况下,能够利用的焦炭显热为800℃~1000℃,而在利用循环气体显热的情况下,还能够使用200℃~800℃的显热。另外,由于将焦炭冷却和生石灰制造独立进行,因此还具有不需要进行焦炭与生石灰的分离的效果。此外,通过将生石灰制造时的循环气体再次作为焦炭干式灭火设备的冷却用的循环气体使用,从而能够有效利用红热焦炭的显热。

附图说明

[0030]

图1是示出实施本发明的利用焦炭干式灭火设备的生石灰的制造方法的制造装置的一例的构成的图。

[0031]

图2是示出实施本发明的利用焦炭干式灭火设备的生石灰的制造方法的制造装置的其他例的构成的图。

具体实施方式

[0032]

以下,说明本发明的利用焦炭干式灭火设备的生石灰的制造方法及制造装置。

[0033]

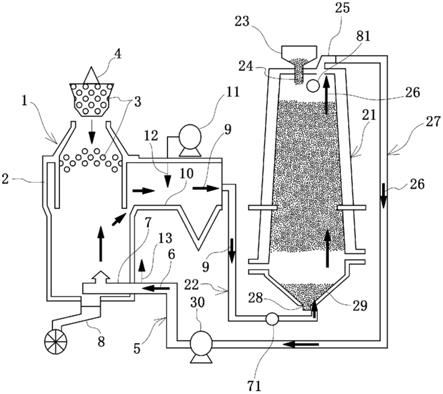

图1是示出实施本发明的利用焦炭干式灭火设备的生石灰的制造方法的制造装置的一例的构成的图。在图1所示的例子中,本发明的生石灰的制造装置由焦炭干式灭火设备1和作为石灰烧制炉的竖型炉21构成。

[0034]

在图1所示的焦炭干式灭火设备1中,2为冷却塔,3为从未图示的焦炭炉搬送的红热焦炭,4为焦罐,其用于将红热焦炭3向冷却塔2的塔部搬送并向冷却塔2内供给,5为第1循环气体供给管,其用于从冷却塔2的下部供给用于对红热焦炭3进行冷却的冷却循环气体6,7为循环气体供给配管,其用于从循环气体供给管5向冷却塔2内供给冷却循环气体6,8为焦炭排出部,其用于将设置在冷却塔2的底部的冷却后的焦炭从冷却塔2取出,9为利用设置在冷却塔2的上部的红热焦炭3的显热对冷却循环气体6进行加热而得到的加热循环气体,10为循环气体排出部,其用于将加热循环气体9从冷却塔2向外部排出,11为向循环气体排出部10供给空气12的鼓风机,13为循环气体排出口,其用于根据需要将第1循环气体供给管中设置的循环气体向外部排出。

[0035]

在图1所示的竖型炉21中,22为第2循环气体供给管,其用于将来自焦炭干式灭火设备1的循环气体排出部10的加热循环气体9向竖型炉21的底部供给,23为石灰供给部,其用于在竖型炉21的炉顶向炉内供给石灰石24(caco3),25为循环气体排出部,其用于将以加热循环气体9使石灰石24热分解后的冷却循环气体26向炉外排出,27为第3循环气体供给管,其将冷却循环气体26从循环气体排出部25向外部供给,28为生石灰排出部,其用于将在竖型炉21的底部设置的将石灰石24热分解而制造的生石灰29(cao)向外部取出。在第2循环气体供给管22上设有用于对循环气体进行加热的加热燃烧器71。在竖型炉21中,内衬有耐火物,炉体本身为钢铁制,能够实现大型化。竖型炉包括套筒炉、麦尔兹炉。

[0036]

另外,在图1所示的例子中,在竖型炉的上部设有温度计、排气浓度计81(能够测定o2、co、co2、h2)。通过对应于温度、排气浓度来控制加热燃烧器的燃烧量,从而加热燃烧器的温度控制性得以提高。

[0037]

具体来说,对石灰烧制炉上部(石灰石充填层的上部的空间部)的co2浓度进行测定,能够根据该位置的气体流量(例如,单位时间的标准状态的气体流量nm3/h)和co2浓度来计算co2流量(nm3/h)。在从石灰石生成生石灰时会产生co2,因此生石灰的单位时间生成量与从石灰烧制炉排出的co2的量相关。若能够推定生石灰的生成量,则能够推定石灰石的分解率,因此,在分解率低于目标值的情况下,能够以使得加热燃烧器的燃烧量上升的方式进行控制,以提高被导入石灰烧制炉的气体的温度。在本发明中,由于使用从焦炭干式灭火设备得到的排热,因此存在所得到的热量根据焦炭干式灭火设备的作业而变化的情况。因此,优选基于石灰烧制炉上部的co2流量来控制加热燃烧器的燃烧。

[0038]

另外,同样地,也能够基于石灰烧制炉上部的温度对加热燃烧器的燃烧进行控制。这样能够基于石灰烧制炉上部的温度与石灰石的分解率相关来进行控制,例如,在石灰烧制炉上部的温度低于目标值的情况下,使加热燃烧器的燃烧量增加。

[0039]

此外,在图1所示的例子中,在第1循环气体供给管5与第3循环气体供给管27之间设有用于吹送循环气体的鼓风机30。通过该鼓风机30的工作,从而使冷却循环气体6、加热循环气体9及冷却循环气体26在焦炭干式灭火设备1与竖型炉21之间循环。需要说明的是,优选通过使对红热焦炭3进行冷却后的加热循环气体9通过除尘机,以将加热循环气体9中的焦炭分离除去。从防止焦炭混入竖型炉的角度出发,优选除尘机设置在循环气体从cdq排出后到竖型炉的循环气体入口之间。另外,从防止生石灰混入cdq的角度出发,优选设置在循环气体从竖型炉排出后到cdq入口之间。

[0040]

图2是示出实施本发明的利用焦炭干式灭火设备的生石灰的制造方法的制造装置的其他例的构成的图。图2所示的例子中,本发明的生石灰的制造装置由焦炭干式灭火设备1和作为石灰烧制炉的回转窑炉41构成。

[0041]

图2所示的焦炭干式灭火设备1的构成与上述的图1中说明的焦炭干式灭火设备1相同,因此,在此标注与图1中示出的例子相同的附图标记并省略其说明。另外,关于其他构成部件,对于与图2中说明的部件相同的部件标注与图1中示出的例子相同的附图标记,并省略其说明省略。

[0042]

在图2所示的回转窑炉41中,42为第2循环气体供给管,其用于向回转窑炉41的下端部供给来自焦炭干式灭火设备1的循环气体排出部10的加热循环气体9,43为石灰供给部,其用于在回转窑炉41的入口部向炉内供给石灰石44(caco3),45为循环气体排出部,其用于将以加热循环气体9将石灰石44热分解后的冷却循环气体46向炉外排出,47为第3循环气体供给管,其用于从循环气体排出部45向外部供给冷却循环气体46,48为生石灰排出部,其用于将设置在回转窑炉41的下端部的将石灰石44热分解以制造的生石灰49(cao)向外部取出。在第2循环气体供给管42上设有用于对循环气体进行加热的加热燃烧器72。回转窑炉41具有圆筒形的铁皮,并内衬有耐火物,在作业时以恒定速度绕轴旋转,进行烧制。

[0043]

另外,在图2所示的例子中,在回转窑炉41中设有温度计、排气浓度计82(能够测定o2、co、co2、h2)。通过对应于温度、排气浓度来控制加热燃烧器的燃烧量,从而基于加热燃烧器的温度控制性提高。就设置温度计、排气浓度计的位置而言,优选回转窑炉41内的靠近石灰石投入部的位置的空间部,例如,优选设置在从回转窑炉41的旋转体的靠近石灰石投入部一端起的50cm以内。另外,也可以设置在从回转窑炉41排出循环气体的循环气体排出部45。使用排气浓度计、温度计的控制的方法与图1的例子相同。

[0044]

另外,在图2所示的例子中,在第1循环气体供给管5与第3循环气体供给管47之间设有用于吹送循环气体的鼓风机30。通过该鼓风机30的工作,从而使冷却循环气体6、加热循环气体9及冷却循环气体46在焦炭干式灭火设备1与回转窑炉41之间循环。

[0045]

在图1及图2所示的例子中,由焦炭炉干馏后的约1000℃的红热焦炭3被投入焦炭干式灭火设备1的冷却塔2上部的预燃室。进入冷却塔2的红热焦炭3由冷却循环气体6冷却至200℃左右。另一方面,冷却循环气体6的温度因红热焦炭3的显热而上升至800~900℃左右,成为加热循环气体9。进而,通过由鼓风机11吹入空气以使加热循环气体9中的可燃气体成分燃烧,从而能够使温度进一步上升。离开冷却塔2的加热循环气体9的显热被用于在石

灰烧制炉中、具体来说在图1中为竖型炉21、在图2中为回转窑炉41中使石灰石热分解以制造生石灰。由此,能够最大限度利用红热焦炭3的显热制造生石灰。

[0046]

在图1及图2所示的例子中,由于利用焦炭干式灭火设备的循环气体显热从石灰石制造生石灰,因此与像专利文献1这样的投入预燃室相比,得以能够利用大量显热。另外,由于独立地进行焦炭冷却和生石灰制造,因此还具有无需进行焦炭与生石灰的分离的效果。此外,通过将生石灰制造时的循环气体再次作为焦炭干式灭火设备的冷却用的循环气体使用,从而能够有效利用红热焦炭的显热。

[0047]

实施例

[0048]

使用图1所示的构成的制造装置,按照本发明的利用焦炭干式灭火设备的生石灰的制造方法,在以下的发明例1、发明例2、发明例3、发明例4及比较例1的条件下进行作业,以制造生石灰。首先,使石灰石热分解以制成生石灰的情况下的热能的收支如下。

[0049]

考虑下述情况:针对石灰石中的caco3的热分解反应(caco3→

cao co2)所需的热量766kcal/kg

‑

cao,使用焦炭冷却后的循环气体显热228kcal/nm3(180℃~850℃)。每1nm3的循环气体能够制造的生石灰为228/766=最大0.297kg

‑

cao/nm3。

[0050]

<发明例1>

[0051]

按照本发明的利用焦炭干式灭火设备的生石灰的制造方法,使用图1的设备而未使用加热燃烧器,以焦炭处理量为68t/小时、循环气体流量为84000nm3/小时的焦炭干式灭火设备制造生石灰,结果,生石灰制造量为15t/小时。

[0052]

<发明例2>

[0053]

按照本发明的利用焦炭干式灭火设备的生石灰的制造方法,使用图1的设备而未使用加热燃烧器,以焦炭处理量为86t/小时、循环气体流量为106000nm3/小时的焦炭干式灭火设备制造生石灰,结果,生石灰制造量为20t/小时。

[0054]

<发明例3>

[0055]

按照本发明的利用焦炭干式灭火设备的生石灰的制造方法,使用图2的设备而未使用加热燃烧器,以焦炭处理量为68t/小时、循环气体流量为84000nm3/小时的焦炭干式灭火设备制造生石灰,结果,生石灰制造量为14t/小时。

[0056]

<发明例4>

[0057]

按照本发明的利用焦炭干式灭火设备的生石灰的制造方法,使用图1的设备,进一步由加热燃烧器使导入石灰烧制炉的气体的温度升温至900℃,并以焦炭处理量为68t/小时、循环气体流量为84000nm3/小时的焦炭干式灭火设备制造生石灰,结果,生石灰制造量为16t/小时。

[0058]

<比较例1>

[0059]

在按照专利文献1将石灰石与红热焦炭一并投入预燃室来制造焦炭和生石灰的情况下,相对于100t/小时的焦炭,生石灰制造量为4.7t/小时。

[0060]

根据以上结果可知,与比较例1相比,在任意发明例的情况下均能够增加每1t焦炭的生石灰制造量。

[0061]

产业上的可利用性

[0062]

对于本发明的利用焦炭干式灭火设备的生石灰的制造方法及制造装置而言,与以往公知的生石灰的制造相比,能够实现热效率优异的作业,且还能够应用于基于多种装置

排列的生石灰的制造方法及制造装置。

[0063]

附图标记说明

[0064]

1 焦炭干式灭火设备

[0065]

2 冷却塔

[0066]

3 红热焦炭

[0067]

4 焦罐

[0068]

5 第1循环气体供给管

[0069]

6、26、46 冷却循环气体

[0070]

7 循环气体供给配管

[0071]

8 焦炭排出部

[0072]

9 加热循环气体

[0073]

10、25、45 循环气体排出部

[0074]

11、30 鼓风机

[0075]

12 空气

[0076]

13 循环气体排出口

[0077]

21 竖型炉

[0078]

22、42 第2循环气体供给管

[0079]

23、43 石灰供给部

[0080]

24、44 石灰石

[0081]

27、47 第3循环气体供给管

[0082]

28、48 生石灰排出部

[0083]

29、49 生石灰

[0084]

41 回转窑炉

[0085]

71、72 加热燃烧器

[0086]

81、82 温度计及排气浓度计

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。