1.本发明涉及热化学储热领域,公开了一种复合金属氧化物热化学储热材料、热化学储热模块及制备方法。

背景技术:

2.太阳能热发电技术对缓解目前常规能源枯竭、环境日趋恶化和降低碳排放具有重要的现实意义,但由于太阳能具有间歇性、能量密度低和稳定性差等问题,高效、大规模的储热系统是维持太阳能热电厂连续稳定发电的关键。热化学储能系统是利用可逆的化学反应,通过化学键的断裂重组实现能量的存储和释放,相比于显热储热和潜热储热,具有更大的储能密度和更广的储能温度范围,且能量损失小,可实现能量的季节性存储而不需要特殊的绝热措施,在太阳能光热发电领域具有广阔的应用前景。

3.目前我国余热资源利用比例低,余热资源约占其燃料消耗总量的17%~67%,其中可回收利用的余热资源约占余热总资源的60%,大型钢铁企业余热利用率只有约为30%~50%,其他行业则更低,因此热化学储热在高温余热回收领域具有很大的提升潜力。

4.根据反应物的不同热化学储热体系可分为金属氢化物体系、无机氢氧化物体系、金属氧化物体系、有机体系、氨分解体系和碳酸盐体系。金属氧化物体系是通过不同价态之间的金属氧化物互相转换时发生可逆的氧化还原反应吸收或释放大量的能量来实现储能的,在特定平衡温度以上,多价金属的金属氧化物发生还原反应,吸收热能,释放氧气变成低价态的金属氧化物;当温度低于特定平衡温度时,低价态的金属氧化物发生再氧化,吸收氧气变成高价态的金属氧化物,释放储存的热能,反应温度高、操作温度范围大(600~1400℃),因此它与中高温太阳能热发电系统具有更好的耦合可能性。而且金属氧化物体系储能密度高,产品无腐蚀性,空气既能作为传热介质,又能充当反应物,不需要存储水蒸汽、二氧化碳或者氢气,既能简化储能系统,又节约成本,降低风险,受到许多研究者的广泛关注。

5.考虑到反应温度、储能密度、可逆性、长期稳定性、反应速率、环保及经济性等影响因素,目前较具潜力的金属氧化物体系有:co3o4/coo、mno2/mn2o3、cuo/cu2o、fe2o3/feo、mn3o4/mno等。而现有的单一金属氧化物和二元金属氧化物储热体系的反应温度都较高,而且反应温度区间相对较为固定,例如钴氧化物反应温度约为920℃,铜氧化物反应温度约为1030℃,锰铁二元氧化物反应温度约为1000℃,反应温度越高对吸热器的材料要求越严格,不适合用做太阳能光热发电中高温储热材料,所以有必要开发适合于中高温储热的复合金属氧化物热化学储热材料。

技术实现要素:

6.本发明提供了一种复合金属氧化物热化学储热材料、热化学储热模块以及复合金属氧化物热化学储热材料的制备方法,能够大幅降低现有的一元金属氧化物和二元金属氧化物储热体系的反应温度,并且利用该储热材料制备的储热模块具有良好的循环稳定性。

7.具体而言,本发明提供的复合金属氧化物热化学储热材料是掺有锂的三元复合金属氧化物。实验发现,在部分二元复合金属氧化物中进一步掺杂锂元素,能够大幅降低现有的二元复合金属氧化物的反应温度,并且,通过掺杂不同比例的锂元素,反应温度的调整幅度也有所区别,从而可以根据需要灵活选择添加的比例,来获得特定的反应温度。

8.作为优选,所述三元复合金属氧化物为钴铜锂三元复合金属氧化物或者铜铝锂三元复合金属氧化物。

9.作为优选,所述三元复合金属氧化物为锰铁锂三元复合金属氧化物。通过改变锰、铁、锂三种元素的摩尔比来改变反应温度,锰、铁、锂三种元素的摩尔比不同,反应起始温度和反应速率最大温度均不同,储热材料的反应温度区间是从600℃到1000℃。

10.作为优选,锰铁锂三元复合金属氧化物中锰、铁、锂的摩尔量配比为x:y:z,其中,(x y):z为1:1~1.5:1。实验发现,掺杂锂的量不宜过多也不宜过少,掺杂锂的量过多会使锰铁锂三元复合金属氧化物的结构强度下降,并且造成成本的大幅上升;而掺杂锂的量过少,又使得起始反应温度、最大速率反应温度、反应失/增重率的性能提升不明显。经过一系列实验分析,筛选出合适的锂的掺杂量为上述摩尔量配比。

11.进一步作为优选,锰铁的摩尔量配比x:y为2:1~4:1。对于掺杂相同比例锂的三元复合金属氧化物,锰的比例的提升会使得起始还原温度降低,还原温度和氧化反应之间的起始反应温度缩小。但锰的比例的提升会导致氧化反应以及还原反应的最大反应速率温度升高。因此,锰铁的摩尔量配比不宜过高也不宜过低,优选为上述摩尔量配比。

12.作为优选,复合金属氧化物热化学储热材料具有微米级孔径的多孔结构。微米级孔径的多孔结构能够增加储热材料与气体的接触面积,提高复合金属氧化物热化学储热材料的反应活性。

13.作为优选,复合金属氧化物热化学储热材料是四元及以上的复合金属氧化物。

14.本发明的另一方面还提供了一种热化学储热模块,该热化学储热模块由上述复合金属氧化物热化学储热材料压制而成。

15.作为优选,热化学储热模块为立方体结构,其各表面分别具有彼此配合的凸起或者凹槽结构,并且,热化学储热模块内部具有贯通热化学储热模块的通孔。利用彼此配合的凸起或者凹槽结构,使得多个热化学储热模块能够稳定地组装并堆叠。

16.本发明的再一方面提供了一种制备复合金属氧化物热化学储热材料的制备方法,该制备方法包括以下几个步骤:

17.步骤一、将锰、铁、锂的硝酸盐、柠檬酸、乙二醇按一定比例混合,加热搅拌直至形成凝胶,得到凝胶状态的样品;

18.步骤二、将步骤一中形成的凝胶状态的样品在180

‑

220℃的环境下干燥;

19.步骤三、将干燥后的样品在400

‑

500℃的环境中煅烧,然后在700

‑

900℃的环境中煅烧;

20.步骤四、将煅烧后的样品取出研磨成粉末。

21.作为优选,将得到的粉末添加聚乙烯醇等粘结剂后放入模具中,用平板硫化机压制成型,得到热化学储热模块。

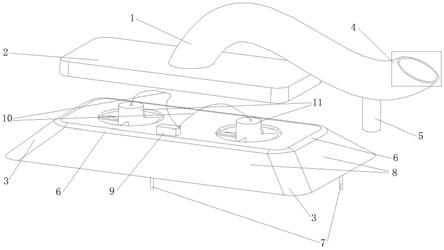

22.作为优选,模块中间设计有通孔,有利于氧气扩散及换热流体的流通换热。

23.作为优选,模块上侧通孔处设有圆台形凸起结构,下侧通孔处设有圆台形凹槽,凸

起与凹槽能够相互配合。

24.作为优选,模块左侧和后侧设有方台形凸起,右侧和前侧设有方台形凹槽,凸起与凹槽能够相互配合。

25.本发明所述复合金属氧化物热化学储热材料还可以是钴铜锂三元复合金属氧化物和铜铝锂三元复合金属氧化物等其他三元复合金属氧化物。这些复合金属氧化物热化学储热材料可应用于太阳能热化学储热、热化学防护等领域。所述复合金属氧化物热化学储热材料可以填补单一金属氧化物储热材料温度区间窄的缺点,根据不同需求改变复合金属氧化物的摩尔比来调控反应温度,使得反应温区和实际温度更好地匹配,减少散热损失,提高热效率。

附图说明

26.图1是本发明实施方式提供的复合金属氧化物热化学储热材料的sem图;

27.图2是本发明实施方式提供的复合金属氧化物热化学储热材料的xrd图谱;

28.图3是本发明实施方式提供的复合金属氧化物热化学储热材料tg曲线;

29.图4是本发明实施方式提供的热化学储热模块结构示意图;

30.图5是本发明实施方式提供的热化学储热模块的另一结构示意图;

31.图6是本发明实施方式提供的热化学储热模块装配示意图。

32.附图标记说明:

[0033]1‑

圆台形凸起;2

‑

方台形凸起;3

‑

方台形凹槽;4

‑

圆台形凹槽;5

‑

通孔。

具体实施方式

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0035]

1.材料制备

[0036]

本实施例提供的复合金属氧化物热化学储热材料采用溶胶凝胶法制备获得,其步骤包括:

[0037]

步骤一、将锰、铁、锂的硝酸盐、柠檬酸、乙二醇按一定比例混合,在水浴锅中加热搅拌直至形成凝胶,得到凝胶状态的样品;其中,各种硝酸盐的摩尔比例是根据目标复合金属氧化物中不同金属元素的摩尔比例确定的,硝酸盐、柠檬酸与乙二醇的摩尔比例例如可以是3:10:15。

[0038]

步骤二、将形成的凝胶状态的样品倒入坩埚中在干燥箱内以200℃干燥约3个小时;

[0039]

步骤三、将干燥后的样品放入管式炉内以450℃煅烧约3个小时,再以800℃高温煅烧约5个小时;

[0040]

步骤四、将煅烧后的样品取出研磨成粉末即得到复合金属氧化物热化学储热材料。

[0041]

在本实施例中,利用如上制备方法得到的复合金属氧化物热化学储热材料是锰铁

锂三元复合金属氧化物。

[0042]

2.材料表征

[0043]

利用如下实验来确定复合金属氧化物热化学储热材料的材料表征。该实验使用德国耐驰公司生产的sta

‑

449f3型同步热分析仪来进行热重和反应焓的测量分析,x射线衍射(xrd)分析采用的是荷兰帕纳科公司生产的x

‑

pert powder型x射线衍射仪。复合金属氧化物热化学储热材料的氧化还原率是通过热重分析(tg)来进行测量的,将20mg左右的复合金属氧化物热化学储热材料放入一个容量为50ul的氧化铝坩埚中,控温程序是从室温升温到1000℃后直接降温到400℃,升降温速率均为20℃/min,空气流量为30ml/min(po2=0.21),同时在热重分析的基础上,采用差示扫描量热法(dsc)研究了还原和氧化反应中吸收和释放的热量。

[0044]

图1为上述方法制成的复合金属氧化物热化学储热材料的sem图,如图1所示,该复合金属氧化物热化学储热材料具有微米级孔径的多孔结构。微米级孔径的多孔结构能够增加储热材料与气体的接触面积,提高复合金属氧化物热化学储热材料的反应活性。

[0045]

图2为上述制备方法制成的复合金属氧化物热化学储热材料的xrd衍射图谱。由xrd衍射图谱可知,该复合金属氧化物热化学储热材料在室温下为立方相,存在li2femn3o8和li4femn3o8两种晶相,li4femn3o8含量较少,复合金属氧化物热化学储热材料的主要物质是li2femn3o8。

[0046]

图3为上述制备方法制成的复合金属氧化物热化学储热材料的tg曲线,由图3可以看出,该复合金属氧化物热化学储热材料经过10个循环后质量变化率没有改变,说明具有良好的循环稳定性。

[0047]

进一步地,本实施例还提供了由不同锰铁锂摩尔比的复合金属氧化物热化学储热材料即锰铁锂三元复合金属氧化物制备得到热化学储热模块的反应性能测试结果。实验发现,掺杂锂的量不宜过多也不宜过少,掺杂锂的量过多会使锰铁锂三元复合金属氧化物的结构强度下降,并且造成成本的大幅上升;而掺杂锂的量过少,又使得反应起始温度、最大速率反应温度、反应失/增重率的性能提升不明显。经过一系列实验分析,筛选出合适的锂的掺杂量,具体而言,锰铁锂三元复合金属氧化物中锰、铁、锂的摩尔量配比为x:y:z,较优的锂的掺杂比例为(x y):z为1:1~1.5:1。

[0048]

此外,对于相同的锂掺杂量,锰铁的摩尔量配比的不同也会影响三元复合金属氧化物的反应性能。优选地,锰铁锂三元复合金属氧化物中锰、铁、锂的摩尔量配比为x:y:z,锰铁的摩尔量配比x:y为2:1~4:1。对于掺杂相同比例锂的三元复合金属氧化物,锰的比例的提升会使得起始还原温度降低,还原温度和氧化反应之间的起始反应温度缩小。但锰的比例的提升会导致氧化反应以及还原反应的最大反应速率温度升高。因此,锰铁的摩尔量配比不宜过高也不宜过低,优选为上述摩尔量配比。对于按照上述摩尔量配比得到的锰铁锂三元复合金属氧化物,表1示出了热分析结果。

[0049]

表1锰铁锂三元体系热分析结果

[0050][0051]

参考表1,与锰铁二元体系相比,掺杂锂之后还原反应的反应起始温度降低约200℃。

[0052]

需要注意的是,在锰铁锂三元复合金属氧化物中掺杂相同比例的锂而锰铁摩尔比不同的情况下,还原反应和氧化反应中的各温度值也随之不同。

[0053]

具体来说,锰铁摩尔比4:1的锰铁锂三元复合金属氧化物与锰铁摩尔比2:1的锰铁锂三元复合金属氧化物相比,还原反应的反应起始温度低,氧化反应的反应起始温度也降低约150℃,还原反应和氧化反应之间的反应起始温度的温差缩小。

[0054]

进一步地,关于还原反应的最大反应速率温度,与锰铁二元体系相比,锰铁摩尔比2:1的锰铁锂三元复合金属氧化物降低约90℃,锰铁摩尔比4:1的锰铁锂三元复合金属氧化物降低约60℃。这说明在掺杂相同比例的锂后,锰铁摩尔比4:1的锰铁锂三元复合金属氧化物要比锰铁摩尔比2:1的锰铁锂三元复合金属氧化物的最大反应速率温度要高,与未掺杂锂的锰铁二元体系刚好相反。关于氧化反应的最大反应速率温度,与锰铁二元体系相比,锰铁摩尔比2:1的锰铁锂三元复合金属氧化物降低约40℃,锰铁摩尔比4:1的锰铁锂三元复合金属氧化物反而升高约10℃。

[0055]

此外,与锰铁二元体系相比,掺杂锂后得到的表1中的四种锰铁锂三元复合金属氧化物的失重率和增重率增加了60%

‑

80%,说明掺杂锂之后三元体系的反应性能明显提高。

[0056]

需要说明的是:虽然在本实施例中制备的是锰铁锂三元复合金属氧化物,但利用同样的方式制备钴铜锂三元复合金属氧化物或者铜铝锂三元复合金属氧化物,也能够获得类似技术效果。

[0057]

3.压制成热化学储热模块

[0058]

本实施例进一步提供了一种由复合金属氧化物热化学储热材料压制而成的热化学储热模块。

[0059]

该热化学储热模块采用如下压制方法获得:将复合金属氧化物热化学储热材料的粉末与适量的聚乙烯醇粘结剂混合后放入多孔模具中,通过平板硫化机压制成热化学储热模块。

[0060]

如图4所示,压制获得的热化学储热模块为立方体结构,其内部具有贯穿热化学储热模块的通孔5。通孔5便于氧气的流通,能够提高氧气和复合金属氧化物热化学储热材料的接触面积,提高反应速率,保证充分反应。

[0061]

如图4、图5所示,热化学储热模块的通孔5的一侧设有圆台形凸起1,通孔5的另一侧设有圆台形凹槽4,圆台形凸起1与圆台形凹槽4能够相互配合,在利用多个热化学储热模块装配成模块装配体的情况下,圆台形凸起1与圆台形凹槽4装配在一起后能够在一个方向

维度上固定相邻的热化学储热模块,从而保障整个模块装配体的稳定性。

[0062]

同样地,热化学储热模块左侧和后侧设有方台形凸起2,右侧和前侧设有方台形凹槽3,方台形凸起2与方台形凹槽3能够相互配合。在利用多个热化学储热模块装配成模块装配体的情况下,通过方台形凸起2和方台形凹槽3之间的配合,能够在另外两个方向维度上固定相邻的热化学储热模块,从而确保热化学储热模块能够大规模牢固、紧密地装配在一起,如图6所示。该结构的模块装配体具有较好的机械强度和循环特性,能够承受上百次的升降温循环,而且方便运输。

[0063]

优选地,本实施例提供的复合金属氧化物热化学储热材料可以作为热化学防护材料,用于吸热器防护。目前太阳能光热电站最常用的储热方式是熔盐显热储热,但熔盐存在高温分解的问题,因此使用温度受到限制,同时还面临严重的高温腐蚀问题。当熔盐温度过高,会发生熔盐吸热器爆管等问题,严重时会导致整个太阳能热电厂停产。因此在吸热器侧壁布置复合金属氧化物热化学储热材料,当吸热器表面温度超过复合金属氧化物热化学储热材料的反应温度时,储热材料发生还原反应吸收热量,降低吸热器表面温度,进而降低吸热器内熔盐的温度;当阳光不足吸热器表面温度过低时,储热材料发生氧化反应放出热量,通过吸热器管壁将热量传递给熔盐。

[0064]

优选地,本实施例提供了一种利用上述复合金属氧化物热化学储热材料作为中高温余热回收的换热装置,用于中高温余热回收利用。将上述复合金属氧化物热化学储热材料作为余热回收换热器中的蓄热体,通过吸热反应把高温余热流体中的热量转化为热化学储热材料本身的化学能,再由放热反应实现化学能到热能的转化,将热量传递给低温流体,从而实现高温余热中热能的回收利用。进一步优选地,在本实施方式中,由于复合金属氧化物热化学储热材料的反应温度较高,余热回收换热装置要求高温余热流体温度至少达到600℃以上,否则将无法顺利实现热化学储能过程。

[0065]

需要说明的是,虽然本发明的实施方式中,以复合金属氧化物热化学储热材料是三元复合金属氧化物为例进行了说明,但本领域技术人员能够理解,使用掺杂有锂的四元及以上复合金属氧化物作为储热材料,在不违背本发明主旨的前提下,也应当属于本发明的保护范围之内。

[0066]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。