1.本实用新型属于陶瓷烧制工艺技术领域,特别是涉及一种高效辊道窑烧成生产线。

背景技术:

2.中国是瓷器的故乡,陶瓷因为其精美的外观和复杂的工艺也越来越多的被人收藏,而陶瓷的烧制核心包括拉坯、利坯、画坯、施釉和烧窑等工序,随着社会的发展,烧窑的设备也被现代科技所取代,包括辊道窑、隧道窑、梭式窑等,其中辊道窑又称为辊底窑,主要用于瓷砖等陶瓷建材的生产,辊道窑是连续烧成的窑,以转动的辊子作为坯体运载工具的隧道窑,辊道窑的截面较小,辊子上下可分布烧嘴,窑内温度均匀,适于快速烧成,且能与前后工序连成自动线,可对坯体快速烧制,但它在实际使用中仍存在以下弊端:

3.1、现有的辊道窑烧成生产线大多通过煤气燃烧提高温度,由于辊道窑内部燃烧时需要消耗大量的氧气,从而会造成氧气短缺,可能会导致煤气燃烧不充分,且燃烧效率低下,不利于坯体烧制;

4.2、现有的辊道窑烧成生产线在对坯体烧制过程中,会对产生的大量烟气进行清除,但同时也会造成大量的能量损失。

5.因此,现有的高效辊道窑烧成生产线,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种高效辊道窑烧成生产线,通过利用氧气罐和风机,通过外部控制器控制打开氧气罐上的电磁阀,氧气通过富氧喷嘴向辊道窑内加入适量氧气,从而可以提高煤气燃烧时的效率,使煤气更加充分的燃烧,可以更加高效的对坯体进行烧制,启动风机将辊道窑内的高温烟气抽入到s型散热管内与水箱内冷水进行热量置换,可以将辊道窑内的烟气清除并且还能对辊道窑内的热量进行回收利用,减少能量损失。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种高效辊道窑烧成生产线,包括底座,所述底座的上表面中心位置固定连接有下炉体,所述下炉体的正上方设置有上炉体,所述下炉体和上炉体的前端端面中心位置分别设置有进气管b和进气管a,所述进气管a和进气管b的一端分别贯穿上炉体和下炉体的外壁与富氧喷嘴连接,所述下炉体和上炉体的后端端面中心位置分别设置有吸烟管b和吸烟管a,所述吸烟管b和吸烟管a的一端分别贯穿下炉体和上炉体的外壁与吸烟罩连接,所述底座的前端端面一侧设置有氧气罐,所述底座的后端端面外侧设置有水箱,所述水箱的上表面一侧安装有风机,通过下炉体和上炉体上下同时对坯体加热,提高坯体的生产效率,风机将辊道窑内的烟气抽入到水箱中能力置换,减少能量损失。

9.进一步地,所述下炉体和上炉体的内部从左至右均匀间隔固定连接有隔板,所述下炉体和上炉体的一侧外壁均设置有煤气管,所述煤气管的一端依次贯穿下炉体与上炉体

的外壁和隔板,所述煤气管的底部均匀间隔安装有炉火喷嘴,通过隔板将下炉体和上炉体分为预热区、高温区和冷却区。

10.进一步地,所述底座的前端端面另一侧设置有电机,所述电机的输出轴上套设有皮带轮a,所述皮带轮a通过皮带与皮带轮c连接,所述下炉体的底部前后两端分别通过横杆a和横杆b与上炉体固定连接,所述横杆a和横杆b之间从左至右均匀间隔设置有传输机构,电机运转带动皮带轮a转动通过皮带带动皮带轮c转动。

11.进一步地,所述传输机构包括辊棒a、辊棒b和辊棒c,所述辊棒a和辊棒c分别位于辊棒b的两侧,所述辊棒b的前后两端端面中心位置均固定连接有转轴a,所述辊棒a和辊棒c的后端端面中心位置均固定连接有转轴a,所述转轴a的另一端安装在横杆a和横杆b端面上的轴承内,通过传输机构便于工作人员将坯体输送至辊道窑内烧制。

12.进一步地,所述辊棒a和辊棒c的前端端面中心位置均固定连接有转轴b,所述转轴b的另一端依次贯穿横杆a端面上的轴承和皮带轮b与皮带轮c连接,相邻两个所述皮带轮b和皮带轮c均通过皮带间隔连接,皮带轮c带动转轴b和皮带轮b转动,从而使辊棒a和辊棒c转动。

13.进一步地,所述氧气罐的顶部中心位置设置有出气管,所述出气管上设置有电磁阀,所述出气管的另一端通过管接头与连接管a连接,所述连接管a的另一端通过三分接头与连接管b和连接管c连接,所述连接管b的另一端通过管接头与进气管a连接,所述连接管c的另一端通过管接头与进气管b连接,通过外部控制器控制电磁阀开关,从而控制加入到辊道窑内的氧气含量,一方面提高煤气的利用率,另一方面避免氧气过多发生危险。

14.进一步地,所述风机的出气端通过管接头与s型散热管连接,所述s型散热管的另一端依次贯穿水箱的顶部中心位置和水箱的一侧外壁底端,所述风机的进气端通过三分接头与连接管d和连接管e连接,所述连接管d的另一端通过管接头与吸烟管a连接,所述连接管e的另一端通过管接头与吸烟管b连接,风机通过吸烟管a和吸烟管b将辊道窑内的高温烟气抽入到s型散热管内,通过s型散热管提高能量的置换效率。

15.本实用新型具有以下有益效果:

16.1、本实用新型通过设置氧气罐,当工作人员使用时,将待烧坯体放入辊道窑内,向煤气管内通入煤气,打开炉火喷嘴对坯体烧制,烧制过程中通过外部控制器控制打开氧气罐上的电磁阀,氧气通过进气管a和进气管b上的富氧喷嘴向上炉体和下炉体内加入适量氧气,从而可以提高煤气燃烧时的效率,使煤气更加充分的燃烧,可以更加高效的对坯体进行烧制,解决了现有的辊道窑烧成生产线大多通过煤气燃烧提高温度,由于辊道窑内部燃烧时需要消耗大量的氧气,从而会造成氧气短缺,可能会导致煤气燃烧不充分,且燃烧效率低下,不利于坯体烧制的问题。

17.2、本实用新型通过设置风机,当辊道窑内部对坯体进行烧制时,辊道窑内部会产生大量的烟气,启动风机,风机通过吸烟管a和吸烟管b将辊道窑内的烟气抽入并排入到s型散热管内,s型散热管内的高温烟气与水箱内冷水进行热量置换,从而可以将辊道窑内的烟气清除并且还能对辊道窑内的热量进行回收利用,减少能量损失,解决了现有的辊道窑烧成生产线在对坯体烧制过程中,会对产生的大量烟气进行清除,但同时也会造成大量的能量损失的问题。

18.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

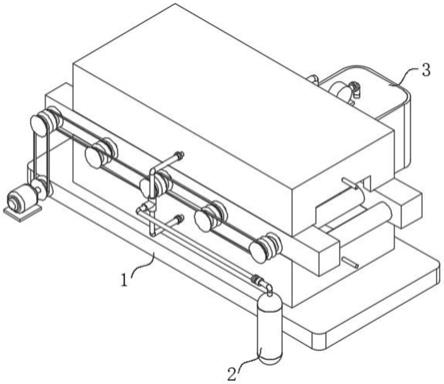

20.图1为本实用新型的主视图;

21.图2为本实用新型底座的剖视图;

22.图3为本实用新型传输机构的结构图;

23.图4为本实用新型氧气罐的结构图;

24.图5为本实用新型水箱的结构图;

25.图6为本实用新型水箱的剖视图。

26.附图中,各标号所代表的部件列表如下:

27.1、底座;101、下炉体;102、上炉体;103、隔板;104、煤气管;105、炉火喷嘴;106、横杆a;107、横杆b;108、电机;1081、皮带轮a;1082、皮带;109、传输机构;1091、辊棒a;1092、辊棒b;1093、辊棒c;1094、转轴a;1095、转轴b;1096、皮带轮b;1097、皮带轮c;2、氧气罐;201、出气管;202、电磁阀;203、管接头;204、连接管a;205、三分接头;206、连接管b;207、进气管a;208、连接管c;209、进气管b;2010、富氧喷嘴;3、水箱;301、风机;302、s型散热管;303、连接管d;304、吸烟管a;305、连接管e;306、吸烟管b;307、吸烟罩。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.请参阅图1

‑

6所示,本实用新型为一种高效辊道窑烧成生产线,包括底座1,底座1的上表面中心位置固定连接有下炉体101,下炉体101的正上方设置有上炉体102,下炉体101和上炉体102的前端端面中心位置分别设置有进气管b209和进气管a207,进气管a207和进气管b209的一端分别贯穿上炉体102和下炉体101的外壁与富氧喷嘴2010连接,下炉体101和上炉体102的后端端面中心位置分别设置有吸烟管b306和吸烟管a304,吸烟管b306和吸烟管a304的一端分别贯穿下炉体101和上炉体102的外壁与吸烟罩307连接,底座1的前端端面一侧设置有氧气罐2,底座1的后端端面外侧设置有水箱3,水箱3的上表面一侧安装有风机301,通过下炉体101和上炉体102上下同时对坯体加热,提高坯体的生产效率,氧气通过进气管a207和进气管b209上的富氧喷嘴2010向上炉体102和下炉体101内加入适量氧气,使煤气更加充分的燃烧,启动风机301,风机301通过吸烟管a304和吸烟管b306将辊道窑内的高温烟气抽入并与水箱3内冷水进行热量置换,减少能量损失。

30.其中如图1

‑

2所示,下炉体101和上炉体102的内部从左至右均匀间隔固定连接有隔板103,下炉体101和上炉体102的一侧外壁均设置有煤气管104,煤气管104的一端依次贯穿下炉体101与上炉体102的外壁和隔板103,煤气管104的底部均匀间隔安装有炉火喷嘴105,通过隔板103将下炉体101和上炉体102分为预热区、高温区和冷却区,向煤气管104内通入煤气,打开炉火喷嘴105对坯体烧制。

31.其中如图1、3所示,底座1的前端端面另一侧设置有电机108,电机108的输出轴上

套设有皮带轮a1081,皮带轮a1081通过皮带1082与皮带轮c1097连接,下炉体101的底部前后两端分别通过横杆a106和横杆b107与上炉体102固定连接,横杆a106和横杆b107之间从左至右均匀间隔设置有传输机构109,传输机构109包括辊棒a1091、辊棒b1092和辊棒c1093,辊棒a1091和辊棒c1093分别位于辊棒b1092的两侧,辊棒b1092的前后两端端面中心位置均固定连接有转轴a1094,辊棒a1091和辊棒c1093的后端端面中心位置均固定连接有转轴a1094,转轴a1094的另一端安装在横杆a106和横杆b107端面上的轴承内,辊棒a1091和辊棒c1093的前端端面中心位置均固定连接有转轴b1095,转轴b1095的另一端依次贯穿横杆a106端面上的轴承和皮带轮b1096与皮带轮c1097连接,相邻两个皮带轮b1096和皮带轮c1097均通过皮带1082间隔连接,通过传输机构109便于工作人员将坯体输送至辊道窑内烧制,启动电机108,电机108的输出轴进行转动带动皮带轮a1081转动,皮带轮a1081通过皮带1082与皮带轮c1097连接,从而使皮带轮c1097转动并带动通过转轴b1095带动皮带轮b1096和辊棒a1091转动,因为相邻两个皮带轮b1096和皮带轮c1097通过皮带1082间隔连接,从而使辊棒c1093转动,将待烧坯体输送至辊道窑内。

32.其中如图1、4所示,氧气罐2的顶部中心位置设置有出气管201,出气管201上设置有电磁阀202,出气管201的另一端通过管接头203与连接管a204连接,连接管a204的另一端通过三分接头205与连接管b206和连接管c208连接,连接管b206的另一端通过管接头203与进气管a207连接,连接管c208的另一端通过管接头203与进气管b209连接,通过外部控制器控制电磁阀202开关,从而控制加入到辊道窑内的氧气含量,一方面提高煤气的利用率,另一方面避免氧气过多发生危险。

33.其中如图1、5、6所示,风机301的出气端通过管接头203与s型散热管302连接,s型散热管302的另一端依次贯穿水箱3的顶部中心位置和水箱3的一侧外壁底端,风机301的进气端通过三分接头205与连接管d303和连接管e305连接,连接管d303的另一端通过管接头203与吸烟管a304连接,连接管e305的另一端通过管接头203与吸烟管b306连接,风机301通过吸烟管a304和吸烟管b306将辊道窑内的高温烟气抽入到s型散热管302内,通过s型散热管302提高能量的置换效率。

34.本实施例的一个具体应用为:接通设备电源,启动设备;当工作人员使用时,启动电机108,电机108的输出轴进行转动带动皮带轮a1081转动,皮带轮a1081通过皮带1082与皮带轮c1097连接,从而使皮带轮c1097转动并带动通过转轴b1095带动皮带轮b1096和辊棒a1091转动,因为相邻两个皮带轮b1096和皮带轮c1097通过皮带1082间隔连接,从而使辊棒c1093转动,将待烧坯体输送至辊道窑内,向煤气管104内通入煤气,打开炉火喷嘴105对坯体烧制,烧制过程中通过外部控制器控制打开氧气罐2上的电磁阀202,氧气通过进气管a207和进气管b209上的富氧喷嘴2010向上炉体102和下炉体101内加入适量氧气,提高煤气燃烧时的效率,使煤气更加充分的燃烧,当辊道窑内部对坯体进行烧制时,辊道窑内部会产生大量的烟气,启动风机301,风机301通过吸烟管a304和吸烟管b306将辊道窑内的烟气抽入并排入到s型散热管302内,s型散热管302内的高温烟气与水箱3内冷水进行热量置换,可以将辊道窑内的烟气清除并且还能对辊道窑内的热量进行回收利用。

35.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。