1.本发明涉及使用阳极泥(锌电解废料)和其他含有锰和锌的材料,从磨碎的碱性电池中分离并回收金属的方法。将通常称为碱性黑(akb)的材料溶解到硫酸盐介质中,并调整锰锌比。然后,使用结晶方法和离子交换方法处理含有金属的溶液,以产生用于多种可能应用的硫酸锰溶液和硫酸锌溶液。

背景技术:

2.运输的电气化正在从体积和容量方面增加电力存储需求。将例如用于电动车辆的电力存放在锂离子电池中,该锂离子电池通常含有锂、锰、镍和钴。这些金属目前来自原始资源,即采矿,其为能源密集并且消耗自然资源的过程。随着对电池金属需求的增加,这些元素的二次来源的重要性正在增加。有效利用二次金属来源可以经济高效地产生电池金属盐,同时节约自然资源。对于锰,有几种可用的二次来源。

3.锰的大量二次来源来自锌

‑

锰二氧化物电池(即碱性电池)的回收过程。通过将电池压碎并筛分所得材料以将外壳和有机物与正极和负极材料分离,来生成来自碱性电池(碱性黑,akb)的“黑块”。目前,通过火法冶金途径(冶炼)或将热处理与湿法冶金相结合的方法,来从黑块回收金属。湿法冶金途径通常涉及选择性溶剂萃取和沉淀。根据国际专利申请wo2013124399a1,首先,用水洗涤碱性黑,以将钾分离为氢氧化物溶液。然后,用氢气还原碱性黑,随后进行氨沥滤步骤,该步骤从材料中选择性地沥滤锌。氨被蒸发,并且锌作为氢氧化物滤饼被回收。然后,用硫酸和柠檬酸对贫锌碱性黑进行还原沥滤,其将锰溶解为硫酸锰,然后通过过滤将其分离。然后,将滤液与碳酸钠混合,以沉淀出作为碳酸锰的锰,并通过过滤将其与硫酸钠废水分离。

4.在锌精炼过程的最后阶段,电解中,杂质作为固体废物沉积在阳极附近。这种块称为阳极泥(am),其经常从该过程中被除去。阳极泥的主要成分是锰、铅、锌以及少量其他元素,例如铁和钙。阳极泥被归类为危险物质,且需要被安全地填埋。当前的使用途径通常基于火法冶金。在湿法冶金途径中,可以通过下述方式来从阳极泥中回收金属:用硫酸来溶解,将硫酸铅和其他主要杂质作为固体残渣分离,并进一步用湿法冶金步骤来提纯溶解的硫酸锰。

5.在s.lannoo等人于2019年发表在《清洁生产杂志》上的一项研究中,描述了一种过程,其中已经使用了离子交换树脂,以从高浓度的锰液(其从溶剂交换过程中获得)中分离出微量锌。

6.fi127830公开了一种用于对失效的碱性电池的碱性黑块进行预处理的方法。预处理的碱性黑块是指用于从预处理的碱性黑块中回收一种或多种金属的沥滤过程。该发明还涉及一种用于处理失效的碱性电池的黑块的方法、装置和系统。在此过程中,首先煅烧碱性黑,以除去石墨和有机物,然后用硫酸和柠檬酸沥滤所得材料。过滤掉杂质,将所得的含有柠檬酸的硫酸锰和硫酸锌溶液用作肥料,或通过沉淀和过滤将锌分离为氢氧化物。

7.在根据本发明的过程中,通过直接用硫酸溶解akb以获得富含锰和锌的滤液,来避

免昂贵的溶剂交换步骤。还避免了煅烧过程,其会导致较低的co2冲击以及较低的重复利用石墨的可能性。通过使用离子交换作为锰和锌的分离方法,还避免了过滤步骤。采用其他含有锰的材料例如使用阳极泥来调节锰锌比,以使最终比例有利于锰。然后,对这些液体进行热结晶法和离子交换过程,以通过用螯合的离子交换树脂捕获锌并留下纯化的硫酸锰溶液,来分离锰和锌。然后,将含有硫酸锰的萃余液从色谱柱中排出,并且可从树脂中洗脱锌。另外,发现通过使用氢氧化物溶液预处理离子交换树脂,增强了锌的结合。

技术实现要素:

8.根据本发明的用于从磨碎的碱性电池中回收金属的方法包括以下步骤:(a)通过以下方式在还原条件下从碱性黑中选择性地沥滤锰和锌:在15

‑

40℃的沥滤温度下用硫酸溶液将碱性黑和含有氧化锰的材料和/或硫酸锰混合1

‑

5小时以获得混合物;(b)过滤混合物,以获得硫酸锰和硫酸锌的滤液以及作为滤饼的pb/ca/有机物;(c)将硫酸锰和硫酸锌滤液加热到70

‑

100℃的结晶温度,并在回流冷却下保持该结晶温度至少30分钟,以沉淀出硫酸盐晶体形式的锰;(d)过滤硫酸盐晶体且得到贫锰滤液,并且最后;(e)将硫酸盐晶体溶解在水中,以获得硫酸盐溶液,并通过螯合离子交换来分离锰和锌。

9.选择性沥滤步骤(步骤a)中的还原条件可以通过在混合期间添加还原剂(例如过氧化氢或二氧化硫)直至锰和锌溶解来获得。

10.根据一个实施例,含有氧化锰的材料是二氧化锰(mno2),例如阳极泥。在另一个实施例中,含有氧化锰的材料是三氧化锰。

11.根据本发明的回收方法的实施例,在过滤步骤(步骤b)中获得的硫酸锰和硫酸锌滤液具有10:1到3.6:1之间的锰锌比(mn:zn比)。

12.在另一个实施例中,在过滤步骤(步骤b)中获得的硫酸锰和硫酸锌滤液具有7:1到5:1之间的锰锌比(mn:zn比)。

13.根据本发明,能够在螯合离子交换之前的阶段添加硫酸锰,以调节锰锌比。

14.如果进料锰材料含有在中性ph下沉淀的杂质,则将要在过滤步骤(步骤b)中过滤的混合物的ph值调节为1.5到7之间。可以用例如nh4oh、naoh或koh的氢氧化物溶液向上调节ph,或在上述的过滤步骤(步骤b)之前用硫酸向下调节ph。

15.根据另一个实施例,可以在步骤(e)中的螯合离子交换之前的任何阶段中进行ph调节。因此,在进入离子交换阶段之前,通过螯合离子交换从其中分离出锰和锌的硫酸盐溶液具有1.5到7之间的ph。可以用例如nh4oh、naoh或koh的氢氧化物溶液向上调节ph,或者用硫酸向下调节ph。

16.可以在选择性沥滤步骤(步骤a)之前,通过在5℃到100℃之间的温度下将碱性黑与水混合至少30分钟,来洗涤碱性黑。根据一个实施例,在20℃到25℃之间的温度下将碱性黑与水混合。在一个实施例中,通过将碱性黑与水混合1

‑

2小时来对其进行洗涤。

17.在根据本发明的回收方法中,可以将从硫酸盐晶体的过滤中获得的贫锰滤液(步骤d)返回到沥滤步骤(步骤a)。

18.根据本发明的一个实施例,在螯合离子交换步骤中,使用硫酸盐形式的bpa树脂。能够用氢氧化铵、氢氧化钠或氢氧化钾对bpa树脂进行预处理。

附图说明

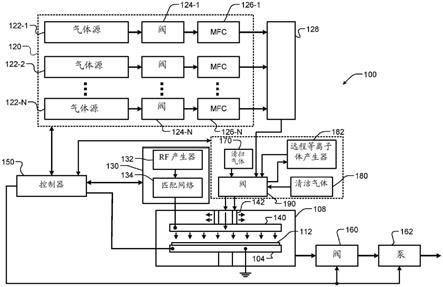

19.图1是根据本发明的用于从碱性电池中回收成分的方法的示意流程图。

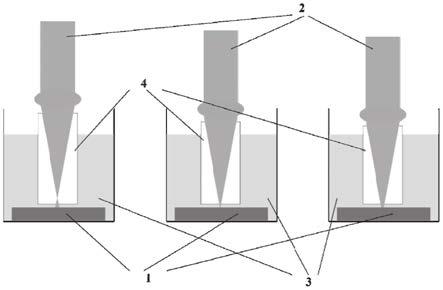

20.图2是根据本发明的离子交换循环的示意流程图。

21.定义

22.akb是指碱性黑,即压碎的碱性电池。

23.am是指在锌电解中作为废料产生的阳极泥。

24.bpa是二甲基吡啶胺,其例如用作离子交换树脂。

25.dc是指干含量。

26.icp

‑

ms是指电感耦合等离子体质谱仪。

27.iex循环是指完整的离子交换过程,包括预处理、装料、洗脱和再生。

28.含有mn

x

o

y

的材料,即含有氧化锰的材料,可以例如是阳极泥或三氧化锰。

29.mp

‑

aes是指微波等离子体原子发射光谱仪。

30.室温(rt)是指温度,其范围为20℃到25℃。

具体实施方式

31.通常,碱性黑(akb)预计含有20

‑

40wt%的石墨和有机物,在高于600℃的温度下煅烧这些石墨和有机物时,其会被烧掉。煅烧的akb预计含有30

‑

45wt%的氧化锌、25

‑

30wt%的氧化锰以及7

‑

12wt%的氢氧化钾。它还含有少于1wt%的其他杂质,例如也呈氧化物形式的铁、钙和镁。可以假定剩余部分为金属氧化物形式的氧、以及水分。碱性泥(am)含有氧化物形式的锰、锌和铅,以及硫酸盐形式的钙。am预计含有25

‑

40wt%的水。在干燥形式中,am预计以氧化物的形式含有30

‑

40wt%的锰、3

‑

6wt%的铅、2

‑

4wt%的钙和0.5

‑

1wt%的锌。它还含有少于0.2wt%的其他元素,例如铁和镁。可以假定剩余部分为氧化物形式的氧以及水分。

32.现在参考图1和2的示意流程图详细描述该过程。

33.根据本发明,可以用水来洗涤(akb洗涤)碱性黑,将此作为回收过程的可选的预处理步骤。如果在该过程中作为最终产物获得的硫酸锰不含有钾,则洗涤完成。在此可选的洗涤步骤中,当在5℃到100℃之间的温度下(优选在20℃到25℃之间的温度下)将akb与水混合至少30分钟(优选1

‑

2小时)后,氢氧化钾(koh)从碱性黑中溶解。然后通过过滤将洗涤过的akb与洗涤液分离,并且可以重复利用该洗涤液(氢氧化钾溶液)来洗涤另一批akb。根据氢氧化钾溶液的最终用途(例如结晶),可以将该洗涤液循环到下一批,以增加koh浓度。

34.akb洗涤步骤是可选的,也可以如此使用碱性黑。

35.在根据本发明的回收方法的第一步骤(步骤a)中,通过以下方式来从akb中选择性地沥滤(还原沥滤)锰和锌:用硫酸溶液将akb与含有氧化锰的材料(含有mn

x

o

y

的材料)(例如阳极泥或三氧化锰(mn2o3)和/或硫酸锰)混合。所得滤液的锰浓度为100

‑

180g/l,优选140

‑

150g/l,锌浓度为10

‑

50g/l,优选20

‑

30g/l。滤液的密度为1.38

‑

1.47g/l,优选1.4

‑

1.45g/l。因此,锰锌比(mn:zn比)为10:1

‑

3.6:1,优选7:1

‑

5:1。在混合期间添加还原剂(例如过氧化氢或二氧化硫),直至锰和锌溶解。这可以通过测量溶液的氧化还原电位来确定。在混合期间,将混合物保持在15

‑

40℃,优选20

‑

30℃,并继续混合1

‑

5小时,优选2

‑

3小时。

36.然后,在第二步骤(步骤b)中,过滤混合物,获得ph值为1.5

‑

7(优选2

‑

6)的硫酸锰

和硫酸锌溶液作为滤液(硫酸锰/硫酸锌滤液)和作为滤饼的pb/ca/有机物。pb/ca/有机物滤饼可在石墨生产中用作原料,或用于铅冶炼,以回收铅。

37.如果ph值不在正确的范围内,则可以选择性地用氢氧化物溶液(例如nh4oh,naoh或koh)将其上调,或用硫酸将其下调。完成ph调节,以确保ph对离子交换是正确的,并沉淀进料中存在的杂质。可以在离子交换之前的任何步骤中完成ph调节。在实施例中,可以在过滤pb/ca/有机物残留之前,即在步骤(b)之前,完成ph调节。当进料锰材料含有在中性ph下沉淀的杂质时,这可以是有利的。

38.在根据本发明的回收过程的后续步骤(步骤c)中,将硫酸锰和硫酸锌滤液以称为热结晶和洗涤的方法加热,其以硫酸盐晶体(粗mnso4·

h2o晶体)的形式沉淀出锰。在该步骤期间,将混合物加热到70

‑

100℃,优选加热到80

‑

100℃,并在回流冷却下保持要求的温度至少30分钟,优选1

‑

2小时,以避免水蒸发,这可能导致杂质沉淀到晶体中。

39.然后通过过滤(步骤d)将晶体从工艺液体中分离出来,获得作为滤饼的粗mnso4·

h2o晶体以及作为滤液的贫锰溶液,这可以再循环到还原沥滤步骤。

40.在根据本发明的回收过程的以下步骤(步骤e)中,将mnso4·

h2o晶体溶于水中直至期望的锰浓度,优选80

‑

100g/l。然后通过螯合离子交换将锌从硫酸锰溶液中分离出来(见图2)。首先,用氢氧化铵、氢氧化钠或氢氧化钾(氢氧化物溶液)对二甲基吡啶胺(bpa树脂;硫酸盐形式)进行预处理,然后将硫酸铵、硫酸钠或硫酸钾溶液(硫酸盐溶液)作为产物接收,并且将树脂转化为游离胺形式(bpa树脂;游离胺形式)。然后,使含有锌的硫酸锰(硫酸锰/硫酸锌溶液)通过树脂(bpa树脂;载有zn)。将硫酸锰萃余液作为产物接收。使用10

‑

30wt%(优选15

‑

25wt%)的硫酸溶液从树脂(bpa

‑

树脂;硫酸盐形式)中洗脱锌(硫酸洗脱),并且将硫酸锌洗脱液作为产物接收。锌洗脱后,树脂已准备好以预处理为开始的另一个循环。

41.根据本发明的一个实施例,在沥滤步骤中,即在回收过程的第一步骤中,使用其他二氧化锰代替阳极泥。

42.在本发明的另一个实施例中,在离子交换之前的任何步骤中,添加硫酸锰,以增加工艺液体中硫酸锰的浓度。

43.接下来,将参考以下示例描述本发明,其不旨在限制本发明的范围。

44.示例

45.表1呈现了所公开的示例中使用的碱性黑、阳极泥、氧化锰和硫酸锰的金属组成。

46.将150.76g的碱性黑在100ml的水中制成浆液,然后在室温下搅拌一个半小时。沥滤后,通过过滤将固体与液体分离。用mp

‑

aes(微波等离子体原子发射光谱仪,安捷伦科技)来分析洗涤液,并在表2中呈现。可以将该洗涤液循环到下一批,以增加koh浓度。

47.表1.用mp

‑

aes分析的akb(洗涤前后)、阳极泥(am)、三氧化锰(mn2o3)和硫酸锰(mnso4·

h2o)的金属组成,其值以mg/kg给出

48.元素akbakb,洗涤过的ammn2o3mnso4·

h2oca<5000<500020 996<50001 837k38 8008 9404 669<5000620mn311 300328 600214 020652 000320 000pb<200<20028 188<200<200

zn174 100150 7006 032<5000<500

49.表2.akb洗涤液的组成

50.元素mg/lk21 500mn<5pb23zn<250

51.示例1

52.将51.79g的am和18.85g洗涤过并干燥的akb与50ml的水和40ml的95wt%的硫酸混合。在2小时内逐渐加入30ml的30wt%的h2o2,然后将混合物在室温下溶解半小时。过滤混合物,回收130ml滤液和9.9g残余物,并用mp

‑

aes分析。当由于信号重叠而大量存在锰时,用mp

‑

aes很难测量铅,因此用icp

‑

ms测量铅,以确保它未溶解到沥滤液中。在随后的实验中,假定在此步骤中铅未溶解。结果呈现在表3a和表3b中。

53.表3a.硫酸锰/硫酸锌滤液的组成

54.元素mg/lca<500k3 090mn97 100pb<30zn22 900

55.表3b.残余物(即pb/ca/有机物滤饼)的组成

56.元素mg/kgca32 100k612mn8 480pb43 400zn4 040

57.在持续混合和回流冷却下,将来自前一步骤的120ml滤液加热至沸腾。沸腾1小时后,过滤混合物。将所得晶体在室温下干燥,并用mp

‑

aes分析。结果呈现在表4中。

58.表4.硫酸锰晶体的组成

59.元素mg/kgca<5 000k<500mn235 000zn19 100

60.将13g的硫酸锰晶体溶于40ml的水中,并用24wt%的nh4oh将ph提高到2.5。用20ml的24wt%的nh4oh和20ml的水洗涤10ml的lanxess monoplus tp220(二甲基吡啶胺官能团)。使硫酸锰溶液通过树脂。使用20ml的20wt%的h2so4从树脂中提取锌。用mp

‑

aes分析样

品,结果呈现在表5中。

61.表5.溶解的硫酸锰液、萃余液和洗脱液的组成

62.元素液体萃余液洗脱液ca<500<500<60k1 040530<60mn39 71027 32030zn4 900<506 150

63.示例2

64.将23.02g洗涤过的akb(dc 88.62%)和13.03g的三氧化锰(mn2o3)在55ml的水和20ml的95wt%的h2so4中制成浆液。在不额外加热的情况下,在三个半小时内逐渐添加30wt%的h2o2。用2.11g ca(oh)2在水中形成的浆液来将混合物的ph从4.74调节到5.50,在其后过滤混合物。回收了90ml的滤液,用mp

‑

aes分析,结果呈现在表6中。

65.表6.ph调节后,来自akb和氧化锰的沥滤的滤液组成

66.元素mg/lca<500k2 990mn123 000zn29 100

67.将来自前一步骤的滤液加热至沸点。混合物开始形成晶体后,在回流冷却下继续进行该反应1小时。通过使用热的过滤设备过滤,回收了15.24g的晶体(dc83.75%)。用mp

‑

aes分析样品,结果呈现在表7中。

68.表7.来自结晶的干燥的硫酸锰晶体的组成

69.元素mg/lca<5 000k1 640mn290 000zn27 000

70.将来自前一步骤的晶体溶解在50ml的水中,形成ph为6.46,体积为52ml的液体。在离子交换之前,用40ml的10wt%的nh4oh预处理树脂。使溶液在30ml的二甲基吡啶胺离子交换树脂中循环4小时。离子交换后,从色谱柱中收集到60ml萃余液。使用40ml的20wt%的h2so4从树脂中提取锌。用mp

‑

aes分析样品,结果呈现在表8中。

71.表8.溶解的硫酸锰晶体、萃余液和洗脱液的组成

72.元素液体萃余液洗脱液ca<500<500<500k392210<50mn48 90031 000445zn3 490<503 600

73.示例3

74.将22.72g洗涤过的akb(dc 93.56%)和13.31g的三氧化锰(mn2o3)在55ml的水和20ml的95wt%的h2so4中制成浆液。在三个小时内逐渐添加25ml的30wt%的h2o2。还原沥滤后,混合物的ph为2.27。通过过滤从92ml溶液中除去残留的固体。用mp

‑

aes分析样品,结果呈现在表9中。

75.表9.akb和氧化锰沥滤的组成

76.元素mg/lca<500k3 100mn126 000zn28 200

77.将来自前一步骤的滤液加热至沸点,并通过蒸发除去过量的水。混合物开始形成晶体后,在回流冷却下继续进行该反应1小时。通过用热的过滤设备过滤,从30ml母液中除去29.97g的晶体(dc 75.90%)。用mp

‑

aes分析样品,结果呈现在表10中。

78.表10.来自结晶的干燥的硫酸锰晶体的组成

79.元素mg/lca<5 000k2 730mn284 000zn45 600

80.将来自前一步骤的晶体溶解在40ml的水中,形成ph为3.28,体积为45ml的液体。在离子交换之前,用40ml的10wt%的nh4oh处理树脂。使溶液在30ml的lanxess monoplus tp220中循环四小时。离子交换后,从色谱柱中收集到52ml萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其体积分别为17ml、38ml、40ml和23ml。用mp

‑

aes分析样品,结果呈现在表11中。

81.表11.溶解的硫酸锰液、萃余液和洗脱液的组成

82.元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca<500<500<500<500<500<500k655469<50<50<50<50mn72 40049 000256814<5zn10 300<503 5708 3501 540<250

83.示例4

84.将23.01g洗涤过的akb(dc 88.62%)和30.03g的工业硫酸锰水合物在80ml的水和10ml的95wt%的h2so4中制成浆液。在一个小时内逐渐添加12ml的30wt%的h2o2。还原沥滤后,用2.18g ca(oh)2在水中形成的浆液将混合物的ph从2.61调节到5.58。通过过滤从100ml溶液中除去残留的固体。用mp

‑

aes分析样品,结果呈现在表12中。

85.表12.在工业级硫酸锰的存在下,来自akb沥滤的沥滤液组成

86.元素mg/lca<500

k2 810mn120 000zn26 100

87.将来自前一步骤的滤液加热至沸点,并在混合物开始形成晶体之后,在回流冷却下继续进行该反应1小时。通过用热的过滤设备过滤,从49ml母液中除去19.09g的晶体(dc 81.88%)。用mp

‑

aes分析样品,结果呈现在表13中。

88.表13.来自结晶的干燥的硫酸锰晶体的组成

[0089][0090][0091]

将来自前一步骤的晶体溶解在50ml的水中,形成ph为6.30,体积为55ml的溶液。然后使溶液在30ml的lanxess monoplus tp220中循环四小时。在离子交换之前,将树脂用40ml的10wt%的nh4oh进行预处理。离子交换后,从色谱柱中收集到63毫升的萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其体积分别为16ml、40ml、40ml和45ml。用mp

‑

aes分析样品,结果呈现在表14中。

[0092]

表14.溶解的硫酸锰液、萃余液和洗脱液的组成

[0093]

元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca<500<500<500<500<500<500k517360<50<50<50<50mn60 70042 60014144425zn4 160<50<2503 9701 130<250

[0094]

示例5

[0095]

将22.05g洗涤过的akb(dc 93.56%)在80ml的水和10ml的95wt%的h2so4中制成浆液。在两个小时内逐渐添加12ml的30wt%的h2o2。还原沥滤后,用4.35gca(oh)2在水中形成的浆液将ph值从5.65调节到6.59。通过过滤从90ml溶液中除去残留的固体。将30.89g工业硫酸锰水合物添加到滤液中,并获得容量为100ml的溶液。将所得溶液加热至沸腾。混合物开始形成晶体后,在回流冷却下继续进行该反应1小时。通过用热的过滤设备过滤,从37ml母液中除去19.97g的晶体(dc 83.89%)。用mp

‑

aes分析样品,结果呈现在表15中。

[0096]

表15.添加硫酸锰之前的沥滤液,以及来自结晶的干燥的硫酸锰晶体的组成

[0097]

元素沥滤液晶体ca692<5000k6201 560mn35 800326 000zn3 8804960

[0098]

将来自前一步骤的晶体溶解在40ml的水中,形成ph为7.01且容量为40ml的溶液。

然后使溶液在30ml的lanxess monoplus tp220中循环四小时。在离子交换之前,用40ml的10wt%的nh4oh预处理树脂。离子交换后,从色谱柱中收集到52ml萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其容量分别为17ml、40ml、45ml和20ml。用mp

‑

aes分析样品,结果呈现在表16中。

[0099]

表16.溶解的硫酸锰液、萃余液和洗脱液的组成

[0100]

元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca<500<500<500<500<500<500k606330<50<50<50<50mn92 00049 500<50100<50<50zn1 140<50<250900365<250

[0101]

示例6

[0102]

将41.05g洗涤过的akb(dc 95%)在80ml的水和20ml的95wt%的h2so4中制成浆液。在两个小时内逐渐加入25ml的30wt%的h2o2。还原沥滤后,混合物的ph为4.76。通过过滤从90ml溶液中除去残留的固体。将滤液加热至沸点,并通过蒸发除去过量的水。混合物开始形成晶体后,在回流冷却下继续进行该反应1小时。通过用热的过滤设备过滤,从30ml母液中除去26.24g的晶体(dc81.22%)。用mp

‑

aes分析样品,结果呈现在表17中。

[0103]

表17.akb的沥滤液以及来自结晶的所得晶体的组成

[0104]

元素沥滤液晶体ca<500<5000k4 6708 030mn81 000225 000zn47 50093 800

[0105]

将来自前一步骤的6.30g晶体和10.01g工业硫酸锰水合物溶于40ml的水中,形成ph为6.37,容量为44ml的溶液。然后使溶液在30ml的lanxess monoplus tp220中循环四小时。在离子交换之前,用40ml的10wt%的nh4oh预处理树脂。离子交换后,从色谱柱中收集到52ml萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其容量分别为12ml、43ml、45ml和26ml。用mp

‑

aes分析样品,结果呈现在表18中。

[0106]

表18.溶解的硫酸锰液、萃余液和洗脱液的组成

[0107][0108][0109]

示例7

[0110]

将40.50g洗涤过的akb(dc 95%)在80ml的水和20ml 95wt%的h2so4中制成浆液。在三到四个小时内逐渐添加25ml的30wt%的h2o2。还原沥滤后,用4.14g ca(oh)2在水中形成的浆液将混合物的ph从4.91调节到5.54。通过过滤从95ml溶液中除去残留的固体。将滤液加热至沸点,并通过蒸发除去过量的水。混合物开始形成晶体后,在回流冷却下继续进行

该反应1小时。通过用热的过滤设备过滤,从27ml母液中除去17.68g的晶体(dc 79.36%)。用mp

‑

aes分析样品,结果呈现在表19中。

[0111]

表19.来自akb沥滤的沥滤液以及来自结晶的所得晶体的组成

[0112]

元素沥滤液晶体ca<500<5000k3 7104 830mn65 400246 000zn34 10098 500

[0113]

将来自前一步骤的8.53g晶体和8.26g工业硫酸锰水合物溶于40ml的水中,形成ph为6.02,容量为40ml的溶液。然后使溶液在30ml的lanxess monoplus tp220中循环四小时。在离子交换之前,用40ml的10wt%的nh4oh预处理树脂。离子交换后,从色谱柱中收集到42ml萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其容量分别为15ml、41ml、38ml和18ml。用mp

‑

aes分析样品,结果呈现在表20中。

[0114]

表20.溶解的硫酸锰液、萃余液和洗脱液的组成

[0115]

元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca<500<500<500<500<500<500k920680<50<50<50<50mn93 80064 8001011040<5zn11 500<505008 5501 980<250

[0116]

示例8

[0117]

将24.56g的akb和20.36g的am在55ml的水和20ml 95%的h2so4中制成浆液。在三到四个小时内逐渐添加25ml的30wt%的h2o2。还原沥滤后,用8.71g ca(oh)2在水中制成的浆液将混合物的ph从0.17调节到5.77。通过过滤从70ml溶液中除去残留的固体。将滤液加热至沸点,并通过蒸发除去过量的水。混合物开始形成晶体后,在回流冷却下继续进行该反应1小时。通过用热的过滤设备过滤,从33ml母液中除去9.39g的晶体(dc 84.35%)。用mp

‑

aes分析样品,结果呈现在表21中。

[0118]

表21.来自akb沥滤的沥滤液以及来自结晶的所得晶体的组成

[0119]

元素沥滤液晶体ca<500<5 000k10 70030 800mn104 000262 000zn25 10022 400

[0120]

将来自前一步骤的晶体溶解在20ml的水中,形成ph为6.46,容量为24ml的溶液。然后使溶液在30ml的lanxess monoplus tp220中循环四小时。在离子交换之前,用40ml的10wt%的nh4oh预处理树脂。离子交换后,从色谱柱中收集到47毫升的萃余液。使用40ml的20wt%的h2so4从树脂中提取锌,并收集一系列洗脱液样品,其容量分别为14ml、30ml、40ml和40ml。用mp

‑

aes分析样品,结果呈现在表22中。

[0121]

表22.溶解的硫酸锰液、萃余液和洗脱液的组成

[0122]

元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca<500<500<500<500<500<500k6 8703 050<50<50<50<50mn54 30020 90050440230100zn4 560<50<2502 8501 310<250

[0123]

示例9

[0124]

使70ml的akb和am混合液通过40ml的未预处理的二甲基吡啶胺离子交换树脂,然后从色谱柱中回收到78ml的溶液。首先,用水冲洗树脂,然后用50ml的20wt%的h2so4洗脱,并收集约13ml等分试样的一系列样品。用mp

‑

aes分析样品,结果呈现在表23中。

[0125]

表23.溶解的硫酸锰液、萃余液和洗脱液的组成

[0126]

元素液体萃余液洗脱液1洗脱液2洗脱液3洗脱液4ca380240<60<60<60<60k1 040500<60<50<50<50mn39 71023 870<5108<5zn4 900120603 2002 390220

[0127]

表24中提供了示例1至8中相关参数差异的总结。

[0128]

表24.所公开的示例中使用的参数的总结

[0129][0130][0131]

基于上述实验,当对示例1

‑

8与没有树脂预处理情况下的示例9进行比较时可得出结论:在有或没有akb洗涤的情况下,在几个ph区域,最好在具有树脂预处理的情况下,该过程都可以起作用。同样地,该过程适用于不同的锰源。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。