1.本发明涉及检测设备技术领域,特别涉及一种涂布机用产品表面光滑度检测设备。

背景技术:

2.涂布机主要用于薄膜、纸张和布料等的表面涂布工艺生产,此机是将成卷的基材涂上一层特定功能的胶、涂料或油墨等,并烘干后收卷,它采用专用的多功能涂布头,能实现多种形式的表面涂布产生。

3.中国发明专利公开号cn112281451a,公开了名为一种用于牛仔布料表面粗糙度的检测设备,包括括检测箱,所述检测箱的内部设置有摩擦块,所述摩擦块的左侧转动连接有杠杆,所述杠杆的左侧转动连接有竖直螺杆,所述竖直螺杆的侧面啮合连接有椭圆块,所述椭圆块的右侧滑动连接有棘杆;具有全面检测、减少检测遗漏和误差等优点。

4.但是该设备在测量时布料处于一个没有拉紧的状态,同时布料本身存在一定的柔度,因此在测量时检测设备无法很好的与布料贴合,也就导致无法保证检测的光滑度准确性,实用性有待提高。

5.因此,有必要提供一种涂布机用产品表面光滑度检测设备解决上述技术问题。

技术实现要素:

6.本发明的目的在于提供一种涂布机用产品表面光滑度检测设备,以解决了上述背景技术中测量时布料处于一个没有拉紧的状态,无法保证检测的光滑度准确性等问题。

7.为实现上述目的,本发明通过以下技术方案予以实现:包括箱体和检测设备本体,所述箱体的内部转动安装有传动辊,所述箱体的表面设置有驱动组件、转动组件和移动组件,所述移动组件的上下两侧均通过转轴转动连接有连接杆,所述连接杆远离移动组件的端部通过转轴转动连接有夹紧组件;

8.当所述驱动组件与转动组件卡接配合时,所述驱动组件驱动转动组件实现转动,所述驱动组件通过贴合配合方式驱动移动组件和检测设备本体相对靠近布料,当所述驱动组件与转动组件脱离卡接时,所述转动组件保持不动,所述驱动组件通过移动组件驱动检测设备本体与布料表面贴合完成检测并复位。

9.通过采用上述技术方案,在使用时首先将布料从箱体右侧下方引入,经传动辊的下方和转动组件上方,然后从箱体右侧上方引出;通过启动驱动组件,驱动组件带动转动组件转动,当驱动组件转动一圈时,转动组件转动四分之一同时在剩下的四分之三行程中保持不动,即实现如下过程:驱动组件转动一圈,布料前进了四分之一;当驱动组件转动一圈时,还带动两个移动组件水平往复运动一次,两个移动组件在靠近时通过连接杆和转轴带动两侧夹紧组件同步运动,此时上方的夹紧组件呈斜向上方运动,下方的夹紧组件呈斜向下方运动,最终可以将布料上下拉紧;两个移动组件还带动两个检测设备本体向中间靠拢,并与布料的两个表面贴合,此时可以得到更为准确的光滑度测量数据;两个移动组件在分

离时带动两侧的夹紧组件和两个检测设备本体复位,为下一次测量做好准备。

10.作为本发明的进一步方案,所述箱体的后表面贯穿开设有滑槽,所述移动组件的一侧滑动配合连接在滑槽的内部。

11.通过采用上述技术方案,移动组件位于对应的滑槽内部,同时开设的滑槽也限定了移动组件的水平运动。

12.作为本发明的进一步方案,所述驱动组件包括电机,所述电机与箱体的表面固定连接,所述电机的输出轴固定安装有中心轴,所述中心轴的外表面依次同轴传动连接有圆盘、弧形块和凸轮,所述圆盘位于靠近电机的一侧,所述圆盘靠近凸轮的表面固定安装有导柱。

13.通过采用上述技术方案,使用时启动电机带动中心轴转动,中心轴带动圆盘、弧形块和凸轮转动,圆盘与导柱和弧形块配合,可以带动转动组件发生转动,凸轮可以实现两个移动组件的水平往复运动。

14.作为本发明的进一步方案,所述转动组件包括长杆,所述长杆贯穿箱体的后表面并通过轴承转动连接,所述长杆贯穿箱体的表面并通过轴承与箱体转动连接,所述长杆的外表面固定套接有滚轴,所述长杆上贯穿箱体的端部固定连接有卡盘,所述卡盘位于箱体的外部。其中,卡盘呈十字形设计,且卡盘上的十字端部与弧形块的缺口相适配,卡盘上还开设有与导柱相适配的导槽。

15.通过采用上述技术方案,使用时驱动组件通过卡盘带动长杆转动,长杆带动滚轴转动,配合传动辊可以实现布料的前进。

16.作为本发明的进一步方案,所述移动组件包括l形杆,所述l形杆的一侧与箱体的内壁之间固定安装有若干个伸缩杆,若干个所述伸缩杆的外表面均套设有弹簧,所述l形杆的另一侧固定安装有侧板,所述侧板与凸轮贴合。

17.通过采用上述技术方案,两个侧板的相对一侧始终与驱动组件贴合,当驱动组件通过侧板带动两个l形杆向两侧分离时,会挤压伸缩杆和弹簧,此时可以带动布料左右两侧的检测设备本体分离,并通过连接杆和转轴带动左右两侧的夹紧组件也分离;而后随着驱动组件的转动,在伸缩杆和弹簧的作用下,左右两侧的检测设备本体和夹紧组件会向中间合拢。

18.作为本发明的进一步方案,所述夹紧组件包括矩形块,所述矩形块与箱体的内壁固定连接,所述矩形块的内部贯穿并滑动连接有滑杆,所述滑杆远离连接杆的端部固定安装有夹板。

19.通过采用上述技术方案,当两个移动组件向两侧分离时,在连接杆、转轴、矩形块和滑杆等结构的配合下,可以带动两侧的夹板分离,此时上方的两个夹板呈斜向下分离,下方的两个夹板呈斜向上分离;当两个移动组件向中间合拢时,在连接杆、矩形块和滑杆等结构的配合下,可以带动两侧的夹板合拢,此时上方的两个夹板呈斜向上合拢,下方的两个夹板呈斜向下合拢,合拢后可以实现对布料的有效拉紧,配合检测设备本体的贴合检测,可以得到准确的测量数据。

20.作为本发明的进一步方案,两个所述移动组件呈对称设置,其中一个所述移动组件的一侧固定安装有清理组件。

21.通过采用上述技术方案,当两个移动组件完成一次水平往复运动时,也可以带动

清理组件同步运动一次,既可以实现对布料进箱后的有效清理,防止布料从外部带入的杂物吸附在布料表面上,可以减少检测设备本体测量时的误差,也可以实现对布料出箱前的有效清理,防止布料表面附着杂物影响后续加工。

22.作为本发明的进一步方案,所述清理组件包括支架,所述支架与对应的移动组件固定连接,所述支架的上下两端均固定安装有风罩,两个所述风罩均通过软管与外部抽风设备接通。其中,两个风罩相对布料呈对称设置。

23.通过采用上述技术方案,在使用时启动外部抽风设备,通过软管和风罩可以实现对布料两个面的有效清理,其清理过程如下:当支架随着移动组件向左移动时,下方的风罩可以对进箱后布料进行再次清理,上方的风罩可以对下一个四分之一的布料进行预清理;当支架随着移动组件向右移动时,下方的风罩可以对下一个四分之一的布料进行预清理,上方的风罩可以对出箱前布料进行再次清理,因此可以实现对进箱后布料和出箱前布料的有效清理,还可以得到更好的清理效果。

24.作为本发明的进一步方案,所述箱体的内壁固定安装有两个限位组件,两个所述限位组件呈上下对称设置,两个所述限位组件分别与转动组件和传动辊贴合。

25.通过采用上述技术方案,两个限位组件分别与转动组件和传动辊配合,可以实现对布料的夹持导向,防止布料前后跑偏,影响检测设备本体的测量,进一步保证光滑度测量数据的准确性。

26.作为本发明的进一步方案,所述限位组件包括圆杆,所述圆杆的外表面套设有两个拨片,所述圆杆的外表面且位于拨片的前后两侧均螺纹连接有限位环。

27.通过采用上述技术方案,使用时根据布料的尺寸,来松开对应的限位环,然后调节拨片在圆杆上的位置,将两个拨片调节至与布料的前后两侧对应贴合后,再锁紧松开的限位环即可。

28.作为本发明的进一步方案,所述箱体的前表面通过合页转动连接有箱门,所述箱门的前表面固定安装有把手,所述箱门的表面嵌合有玻璃窗,所述箱门的后表面开设有两个凹槽。

29.通过采用上述技术方案,使用时通过把手可以实现箱门的开合,进而可以实现对箱体内部组件的快速检修,而通过玻璃窗则可以及时观察箱体内的工作情况,开设的凹槽则可以为传动辊和转动组件提供一定的支撑作用,保证传动辊和转动组件可以平稳的运送布料。

30.本发明所述的一种涂布机用产品表面光滑度检测设备,通过驱动组件、转动组件、移动组件和夹紧组件等之间的配合,既可以实现布料的间歇性前进,也可以实现检测时对相应位置布料的拉紧,进而可以使得检测设备本体得到精确的测量数据;通过驱动组件、移动组件和清理组件等之间的配合,可以实现对进箱后布料和出箱前布料的有效清理,同时清理效果更好,满足了实际使用中的更多需求,实用性更高。

附图说明

31.下面结合附图和实施例对本发明进一步说明。

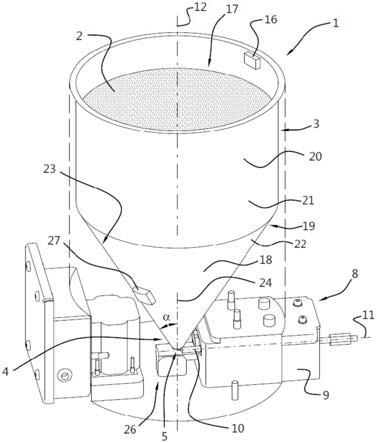

32.图1为本发明的整体结构示意图;

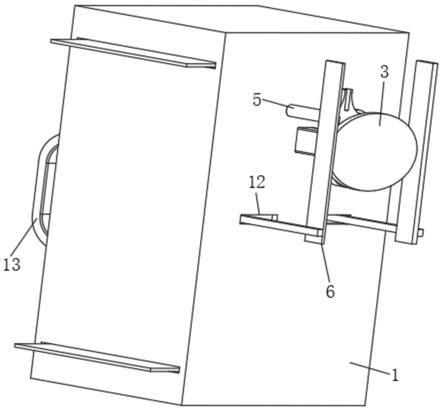

33.图2为本发明的驱动组件结构示意图;

34.图3为本发明的箱体内部结构正视图;

35.图4为图3中a处结构放大图;

36.图5为本发明的移动组件结构示意图;

37.图6为本发明的转动组件和限位组件侧视图;

38.图7为本发明的清理组件结构示意图;

39.图8为本发明的箱门和凹槽结构示意图;

40.图9为本发明的夹紧组件和检测设备本体合拢时的结构示意图;

41.图10为图9中b处结构放大图。

42.图中:1、箱体;2、箱门;3、驱动组件;4、传动辊;5、转动组件;6、移动组件;7、连接杆;8、夹紧组件;9、检测设备本体;10、清理组件;11、限位组件;12、滑槽;13、把手;14、凹槽;15、玻璃窗;301、电机;302、中心轴;303、圆盘;304、弧形块;305、凸轮;306、导柱;501、长杆;502、卡盘;503、滚轴;601、l形杆;602、伸缩杆;603、弹簧;604、侧板;801、矩形块;802、滑杆;803、夹板;1001、支架;1002、风罩;1101、圆杆;1102、拨片;1103、限位环。

具体实施方式

43.如图1和图3所示,本发明实施例提供一种涂布机用产品表面光滑度检测设备:包括箱体1和两个检测设备本体9,箱体1的内部转动安装有传动辊4,箱体1的表面设置有驱动组件3、转动组件5和移动组件6,移动组件6的上下两侧均通过转轴转动连接有连接杆7,连接杆7远离移动组件6的端部通过转轴转动连接有夹紧组件8;

44.当驱动组件3与转动组件5卡接配合时,驱动组件3驱动转动组件5实现转动,驱动组件3通过贴合配合方式驱动移动组件6和检测设备本体9相对靠近布料,当驱动组件3与转动组件5脱离卡接时,转动组件5保持不动,驱动组件3通过移动组件6驱动检测设备本体9与布料表面贴合完成检测并复位。其中,检测设备本体9为现有的成熟技术,在这里不做详细说明;设置两个检测设备本体9以快速检测布料的两个面。

45.具体使用时,首先将布料从箱体1的右侧下方引入,经传动辊4的下方和转动组件5的上方,然后从箱体1右侧上方引出;通过启动驱动组件3,驱动组件3带动转动组件5转动,当驱动组件3转动一圈时,转动组件5转动四分之一同时在剩下的四分之三行程中保持不动,即实现如下过程:驱动组件3转动一圈,布料前进了四分之一,并在剩下的四分之三行程中保持不动;当驱动组件3转动一圈时,还带动两个移动组件6水平往复运动一次,两个移动组件6在靠近时通过连接杆7和转轴带动两侧夹紧组件8同步运动,此时上方的夹紧组件8呈斜向上方运动,下方的夹紧组件8呈斜向下方运动,最终可以将布料上下拉紧;两个移动组件6还带动两个检测设备本体9向中间靠拢,并与布料的两个表面贴合,此时可以得到更为准确的光滑度测量数据;两个移动组件6在分离时带动两侧的夹紧组件8和两个检测设备本体9复位,为下一次测量做好准备。

46.如图1所示,箱体1的后表面贯穿开设有滑槽12,移动组件6的一侧滑动配合连接在滑槽12的内部。

47.具体使用时,移动组件6位于对应的滑槽12内部,同时开设的滑槽12也限定了移动组件6的水平运动。

48.如图1、图2和图6所示,驱动组件3包括电机301,电机301与箱体1的表面固定连接,

电机301的输出轴固定安装有中心轴302,中心轴302的外表面依次同轴传动连接有圆盘303、弧形块304和凸轮305,圆盘303位于靠近电机301的一侧,圆盘303靠近凸轮305的表面定安装有导柱306。转动组件5包括长杆501,长杆501贯穿箱体1的后表面并通过轴承与箱体1转动连接,长杆501的外表面固定安装有卡盘502和滚轴503,卡盘502位于箱体1的外部。其中,卡盘502呈十字形设计,且卡盘502上的十字端部与弧形块的缺口相适配,卡盘502上还开设有与导柱305相适配的导槽,卡盘502与弧形块304对应卡合,圆盘303与弧形块304和凸轮305配合可以实现卡盘502的转动。

49.具体使用时,启动电机301带动中心轴302转动,中心轴302带动圆盘303、弧形块304和凸轮305转动,当中心轴302带动圆盘303转动一圈时,弧形块304与卡盘502的十字端部接触一次,导柱306经过卡盘502上的其中一个导槽,可以实现卡盘502的间歇性转动,卡盘502带动长杆501和滚轴503同步转动,进而可以实现布料的前进,其转动过程为:圆盘303和凸轮305转动一圈,卡盘502和滚轴503转动四分之一,即布料前进滚轴503圆周长度的四分之一;而凸轮305转动一圈则可以实现两个移动组件6的水平往复运动。

50.如图3、图4和图5所示,移动组件6包括l形杆601,l形杆601的一侧与箱体1的内壁之间固定安装有若干个伸缩杆602,若干个伸缩杆602的外表面均套设有弹簧603,l形杆601的另一侧固定安装有侧板604,侧板604与凸轮305始终贴合。夹紧组件8包括矩形块801,矩形块801与箱体1的内壁固定连接,矩形块801的内部贯穿并滑动连接有滑杆802,滑杆802远离连接杆7的端部固定安装有夹板803。其中,检测设备本体9与l形杆601固定连接,且检测设备本体9设置在靠近布料的位置,侧板604设置在靠近驱动组件3的位置;夹紧组件8设置有四个,且四个夹紧组件8呈两两对称设置,同时矩形块801和滑杆802呈倾斜设置。

51.具体使用时,两个侧板604的相对一侧始终与驱动组件3贴合,当驱动组件3转动一圈时可以实现两个侧板604的水平往复运动,当两个侧板604带动两个l形杆601向两侧分离时,此时会挤压对应的伸缩杆602和弹簧603,同时可以通过连接杆7、转轴、矩形块801和滑杆802等结构的配合,最终实现布料左右两侧的检测设备本体9和两侧夹板803的分离,在此过程中,上方的两个夹板803呈斜向下分离,下方的两个夹板803呈斜向上分离;而后随着驱动组件3的继续转动,在伸缩杆602和弹簧603的作用下,两侧的l形杆601会向中间合拢,在连接杆7、转轴、矩形块801和滑杆802等结构的配合下,上方的两个夹板803呈斜向上合拢,下方的两个夹板803呈斜向下合拢,合拢后可以实现对布料的有效拉紧;而两个l形杆601还会带动两侧的检测设备本体9靠近,与布料的两个面贴合检测,进而可以得到更为准确的测量数据。

52.如图3、图7和图9所示,两个移动组件6呈对称设置,其中一个移动组件6的侧壁设置有清理组件10。清理组件10包括支架1001,支架1001与对应的移动组件6固定连接,支架1001的上下两端均固定安装有风罩1002,两个风罩1002均通过软管与外部抽风设备接通。其中,清理组件10最好安装在靠近箱体1进出料口的一侧,可以避免对夹紧组件8和布料移动产生干涉;同时,两个风罩1002相对布料呈对称设置,风罩1002的水平宽度可以设置成与传动辊4的四分之一相适配,使得每次风罩1002的移动,可以与检测过的或者待检测的布料相对应。

53.具体使用时,当两个移动组件6完成一次水平往复运动,也可以通过支架1001带动上下两侧的风罩1002同步运动一次,既可以实现对布料进箱后的有效清理,防止布料从外

部带入的杂物吸附在布料表面上,可以减少检测设备本体9测量时的误差,也可以实现对布料出箱前的有效清理,防止布料表面附着杂物影响后续加工;其工作过程如下:当支架1001随着移动组件6向左移动时,下方的风罩1002可以对进箱后布料进行再次清理,上方的风罩1002可以对下一个四分之一的布料进行预清理;当支架1001随着移动组件6向右移动时,下方的风罩1002可以对下一个四分之一的布料进行预清理,上方的风罩1002可以对出箱前布料进行再次清理,使得整体的清理效果更好。

54.如图3和图9所示,箱体1的内壁固定安装有两个限位组件11,两个限位组件11呈上下对称设置,两个限位组件11分别与转动组件5和传动辊4贴合。

55.具体使用时,两个限位组件11分别与转动组件5和传动辊4配合,可以实现对布料的夹持导向,防止布料前后跑偏影响检测设备本体9的测量,进一步保证光滑度测量数据的准确性。

56.如图3和图6所示,所述限位组件11包括圆杆1101,所述圆杆1101的外表面套设有两个拨片1102,所述圆杆1101的外表面且位于拨片1102的前后两侧均螺纹连接有限位环1103。其中,拨片1102分别与滚轴503和传动辊4的外表面贴合;当布料在滚轴503和传动辊4上移动时,位于两个拨片1102之间。

57.具体使用时,可以根据布料的具体尺寸,来松开对应的限位环1103,然后调节两个拨片1102在圆杆1101上的前后位置,当两个拨片1102调节至与布料的前后两侧对应贴合时,锁紧松开的限位环1103即可。

58.如图1和图8所示,箱体1的前表面通过合页转动连接有箱门2,箱门2的前表面固定安装有把手13,箱门2的表面嵌合有玻璃窗15,箱门2的后表面开设有两个凹槽14。

59.具体使用时,可以通过把手13实现箱门2的开合,进而可以实现对箱体1内部组件的快速检修和调整;而通过玻璃窗15则可以及时观察箱体1内的工作情况;开设的凹槽14可以为传动辊4和转动组件5提供一定的支撑作用,防止传动辊4和转动组件5靠近箱门2的一侧向下偏移,保证传动辊4和转动组件5可以实现布料的平稳输送。

60.本发明的工作原理及使用方法为:使用时首先将布料从箱体1的右侧下方引入,经传动辊4的下方和滚轴503的上方,然后从箱体1的右侧上方引出;接着启动电机301带动带动中心轴302转动,中心轴302带动圆盘303、弧形块304和凸轮305转动。

61.圆盘303和弧形块304在转动过程中,配合导柱306和卡盘502,可以实现卡盘502的间歇性转动,卡盘502则带动长杆501和滚轴503同步转动,进而可以实现布料的间歇性移动,其工作过程如下:圆盘303和弧形块304转动一圈,卡盘502和滚轴503转动四分之一,即布料前进滚轴503圆周长度的四分之一,并在剩下的四分之三行程中保持不动。

62.凸轮305在转动过程中,始终与两个侧板604贴合,当布料前进了四分之一并在剩下四分之三保持不动的过程中,可以实现两个侧板604的水平往复一次;当布料前进完毕保持不动后,随着凸轮305的继续转动,两个凸出部分逐渐呈竖直状态,在伸缩杆602和弹簧603的作用下,两侧的l形杆601会向中间合拢,在连接杆7、转轴、矩形块801和滑杆802等结构的配合下,上方的两个夹板803呈斜向上合拢,下方的两个夹板803呈斜向下合拢,合拢后可以实现对布料的有效拉紧;而两个l形杆601还会带动两侧的检测设备本体9靠近,与布料的两个面贴合检测,进而可以得到更为准确的测量数据;而后随着凸轮305的继续转动,两个侧板604带动两个l形杆601向两侧分离,此时会挤压对应的伸缩杆602和弹簧603,同时可

以通过连接杆7、转轴、矩形块801和滑杆802等结构的配合,最终实现布料左右两侧的检测设备本体9和两侧夹板803的分离。

63.凸轮305在转动过程中,通过侧板604还可以带动两个l形杆601完成一次水平往复运动,l形杆601带动支架1001和上下两侧的风罩1002同步运动,既可以实现对布料进箱后的有效清理,防止布料从外部带入的杂物吸附在布料表面上,可以减少检测设备本体9测量时的误差,也可以实现对布料出箱前的有效清理,防止布料表面附着杂物影响后续加工;其工作过程如下:首先布料前进了四分之一并保持剩下四分之三不动,然后支架1001随着侧板604向左移动,下方的风罩1002可以对进箱后布料进行再次清理,上方的风罩1002可以对下一个四分之一的布料进行预清理;接着支架1001随着侧板604向右复位,下方的风罩1002可以对下一个四分之一的布料进行预清理,上方的风罩1002可以对出箱前布料进行再次清理。

64.通过圆盘303、弧形块304、卡盘502、侧板604和滑杆802等结构的配合,既可以实现布料的间歇性前进,也可以实现检测时对相应位置布料的拉紧,进而可以使得检测设备本体9检测出更精确的数据;通过凸轮305、侧板604、l形杆601和支架1001等结构的配合,可以实现对进箱后布料和出箱前布料的有效清理,同时整体的清理效果更好;通过圆杆1101、拨片1102和限位环1103等结构的配合,可以实现对布料的夹持导向,防止布料前后跑偏影响检测设备本体9的测量,进一步保证测量数据的准确性,实用性更高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。