1.本发明涉及一种快装型室内隔墙及其施工方法,属于装配式建筑技术以及室内精装修领域。

背景技术:

2.在建筑装饰行业,因业主对房屋用途都有着不同的功能要求,所以对框架式房屋建筑而言,隔墙施工是占室内装饰包括施工周期和施工成本权重较大的工程之一。作为墙体基材,轻质墙体材料如发泡陶瓷板、复合聚苯乙烯颗粒硅酸钙板等作为一种新兴的室内绿色墙体材料,在性能上可以取代水泥空心墙板、alc混凝土加气板、加气混凝土砌块砖等传统建材,逐渐受到市场关注。但也同时存在着诸多缺点,第一、和传统墙体材料相比,轻质墙体材料成本较高,缺乏价格竞争力;第二、轻质墙体材料在室内墙体施工上采用的仍然是湿法施工工艺,即仍需通过流质粘接剂在现场进行人工粘接,墙板在安装完成后至少需要静置24小时,待粘接剂固化后才能进行后续施工,直接影响到连续作业的效率;第三、专用粘接剂成本高、用量大,且工人涂抹粘接剂的过程较为费工,因而施工综合成本较高;第四、在拼接施工中受人工因素影响较大,工人投放粘接剂时厚度不均,导致具体施工中需要频繁地现量尺寸再现场切板,影响了施工速度。

3.对于建筑装饰工程而言,轻质墙体材料作为一种墙体基础材料,并不是单独交付的最终产品,装修客户需要的最终产品是高性价比的精装墙体。如何规避轻质墙体材料的缺点,充分发挥其优点,提高装配式建筑行业应用水平,从而成为精装修行业具有竞争力的主材,亟需进一步的集成创新。

技术实现要素:

4.本发明的目的在于:克服上述现有传统技术的缺陷,提出一种快装型室内隔墙,提高装配式建筑行业应用水平,让客户得到性价比高的精装墙体产品,为我国装配式建筑技术的完善提供一个新的路径。

5.为了达到上述目的,本发明提出的一种快装型室内隔墙,其特征在于:包括墙板模块和快装配件,所述快装配件包括u型底座和h型支撑梁,所述u型底座固定于地面且开口朝上,底层的墙板模块插在u型底座的开口和h型支撑梁朝下的开口之间,上层的墙板模块插在h型支撑梁朝上的开口内,横向相邻的墙板模块之间设置有定位结构,所述墙板模块通过快装配件组装形成墙体。

6.进一步的,快装配件还包括u型立柱,所述u型立柱u型立柱固定于墙面且开口朝向室内,位于侧边的墙板模块插入所述u型立柱的开口。

7.进一步的,快装配件还包括l型卡件,l型卡件的一端与屋顶或吊顶或/和建筑内墙固定,另一端与上层的墙板模块或/和侧边的墙板模块固定。

8.更进一步的,定位结构为分设于相邻墙板模块的相互配合的竖向凸棱和竖向凹槽,所述快装配件还包括用于对竖向相邻墙板模块进行固定的连接件, 竖向相邻墙板模块

的连接处为平面,所述连接件为蚂蟥钉,蚂蟥钉的两个尖脚分别钉入竖向相邻墙板模块的平面连接部。

9.此外,本发明还要求保护快装型室内隔墙的施工方法,其特征在于步骤如下:步骤1、在墙体占地面上平铺u型底座并固定;步骤2、在墙壁上垂直安装u型立柱,u型立柱的开口向室内,使得u型底座和u型立柱位于同一竖直平面;步骤3、将第一列底层的墙板模块插入放置于u型底座插槽内,并滑入u型立柱的开口,底层的墙板模块顶部放置或固定h型支撑梁;步骤4、将第一列上层的墙板模块沿h型支撑梁的朝上的开口插入,并滑入u型立柱的开口;通过连接件将第一列底层的墙板模块和第一列上层的墙板模块进行固定;第一列上层的墙板模块与屋顶或吊顶进行固定;步骤5、将第二列底层的墙板模块插入于u型底座插槽内,并贴近第一列底层的墙板模块,两者通过定位结构定位,第二列底层的墙板模块上方放置或固定h型支撑梁;步骤6、将第二列上层的墙板模块沿h型支撑梁的朝上的开口插入,抵住第一列上层的墙板模块,两者通过定位结构定位;通过连接件将第二列底层的墙板模块和第二列上层的墙板模块进行固定;第二列上层的墙板模块与屋顶或吊顶进行固定;步骤7、按照步骤5和步骤6方法进行后续墙板模块的连续安装。

10.进一步的,安装倒数一列墙板模块的方法如下:a、在倒数一列墙板模块末端与建筑物原有墙体相交处的定位线内侧安装数个l型卡件(8);b、倒数一列墙板模块(3、4)和两者之间的h型支撑梁(2)固定为整体;c、将固定为整体的倒数一列墙板模块(3、4)插入u型底座(1)插槽内并与倒数第二列墙板模块贴近,两者之间通过定位结构定位;d、倒数一列墙板模块顶部与房顶之间、与墙壁的缝隙内敲入楔块进行固定。

11.可见本发明可实现室内隔墙的快速连续化安装,大大提高了隔墙施工效率,节约了人力成本,并且搭建的隔墙质量好。本发明构思奇巧,对我国装配式建筑技术发展意义重大,而且使用灵活、维护方便。预计推出之后,将受到业内普遍欢迎,具有良好的市场前景。

附图说明

12.下面结合附图对本发明作进一步的说明。

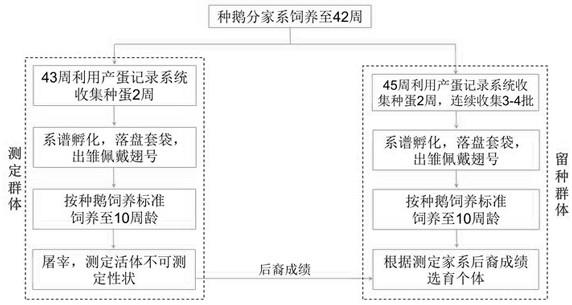

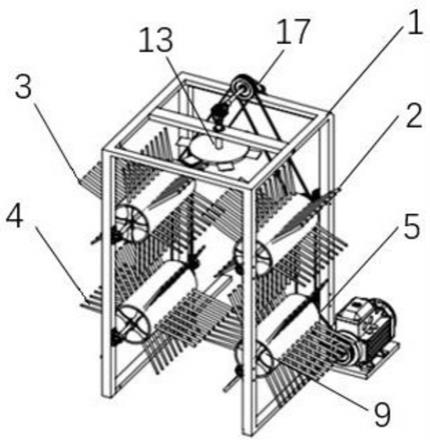

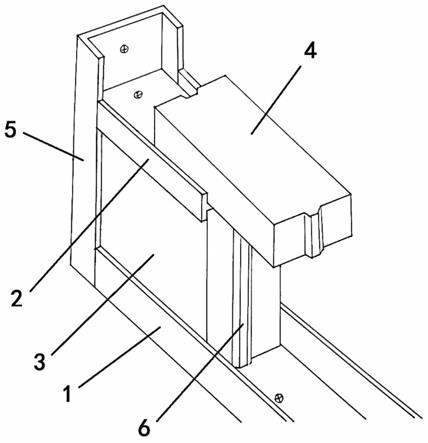

13.图1为本发明快装型室内隔墙装配过程示意图(安装上层墙板模块)。

14.图2为本发明快装型室内隔墙装配过程示意图(固定底层与上层墙板模块)。

15.图3为本发明快装型室内隔墙主体装配完成示意图。

16.图4为本发明快装型室内隔墙装配完成示意图。

17.图中标号示意如下:1

‑

u型底座,2

‑

h型支撑梁,3

‑

底层的墙板模块,4

‑

上层的墙板模块,5

‑

u型立柱,6

‑

定位结构,7

‑

蚂蟥钉,8

‑

l型卡件,9

‑

装饰面板。

具体实施方式

18.下面结合附图和具体实施例对本发明做进一步说明。

19.如图1至3所示,本实施例快装型室内隔墙,包括墙板模块和快装配件,墙板模块通过快装配件组装形成墙体。

20.墙板模块包括底层的墙板模块3和上层的墙板模块4。当然,也可以设置中间层墙板模块,以减少单个墙板模块的尺寸。墙板模块为密度等级在400

‑

600kg/m3之间的轻质材料制成。推荐采用发泡陶瓷板或复合聚苯乙烯颗粒硅酸钙板。

21.快装配件包括u型底座1、h型支撑梁2、u型立柱5(非必须)和l型卡件8(非必须)。快装配件采用铝合金型材,具有质量轻且强度高的特点。

22.u型底座1固定于地面且开口朝上,u型底座1的立板部分可作为墙体的踢脚线用。u型立柱5固定于墙面且开口朝向室内。

23.底层的墙板模块3插在u型底座1的开口和h型支撑梁2朝下的开口之间,上层的墙板模块4插在h型支撑梁2朝上的开口内,位于侧边的墙板模块插入u型立柱5的开口中。横向相邻的墙板模块之间设置有定位结构6。

24.l型卡件8则用于将墙板模块与建筑内墙和屋顶固定连接。具体来说,如图3所示,l型卡件8的一端与屋顶、建筑内墙固定,另一端与上层的墙板模块4、侧边的墙板模块固定。当采用吊顶时,上层的墙板模块4可以通过螺钉与吊顶龙骨固定。

25.本实施例中,定位结构6为分设于相邻墙板模块的相互配合的定位凸棱(竖向凸棱)和定位凹槽(竖向凹槽)。此外,定位结构也可以是相互配合的定位柱和定位孔。快装配件还包括用于对竖向相邻墙板模块进行固定的蚂蟥钉7, 竖向相邻墙板模块的连接处为平面,蚂蟥钉7的两个尖脚分别钉入竖向相邻墙板模块的平面连接部。

26.如图4所示,墙体覆盖有装饰面板9,装饰面板9可以选用陶瓷岩板、无石棉纤维水泥板、石塑板、贴片石、超薄石材、纤维板、玻镁板中的一种。

27.一般地,商住楼宇房屋室内净空高度为3000mm左右,吊顶高度在2700mm左右,而电梯高度则是限制墙板高度的主要因素,决定了墙板高度最大尺寸不超过2400mm以方便电梯运输为宜。

28.现以屋顶高3000mm的毛坯房为例加以说明。每段齐顶高的隔墙由上下两块墙板叠加而成,u型底座和h型支撑梁的壁厚均为1.2mm,其中大块墙板为高1800mm*宽600mm*厚80mm,重量<35kg;小块墙板尺寸为高1197mm*宽600mm*厚80mm,重量<24kg,1

‑

2个工人可以轻易搬动作业。施工前应先丈量拟建隔墙墙体的总长度,在后场加工、备齐所需材料后,运至施工现场。

29.本发明快装型室内隔墙的施工方法,包括以下步骤:第1步、在施工现场划出拟建隔墙墙体在地面和屋顶水平方向以及墙壁垂直方向的定位线,在墙体占地面上平铺u型底座以膨胀螺丝形式与地面固定,开口向上;在对应的屋顶水平方向定位线沿线外侧以膨胀螺丝形式与屋顶固定l型卡件;第2步、在拟建隔墙墙体的起点,即与建筑物墙壁相交处,在墙壁上垂直安装u型立柱,开口向室内,以膨胀螺丝形式与墙壁固定;第3步、将第一块高1800mm墙板的上端卡上一根h型支撑梁(长度需避开垂直面的u型立柱翻边),并用自攻螺丝固定;

第4步、将上述第一块墙板插入已经固定好的u型底座和立柱中,确保垂直方向和水平方向都吻合到位,且墙板右侧凸棱向外;第5步、将第二块高1197mm墙板沿第一块墙板上端h型支撑梁和屋顶之间水平插入,且墙板右侧凸棱向外,确保第一、二块墙板右侧凸棱在一条垂直线上,上、下板之间用蚂蟥钉固定(安装位置凸棱事先切割好),将墙板与预先安装在屋顶的l型卡件用自攻螺丝固定;第6步、在垂直方向上以错位方式安装第三块墙板,第三块墙板选择高1197mm的墙板,在其上端卡上一根h型支撑梁并用自攻螺丝固定;第7步、将第三块墙板插入地面u型底座中,确保左侧凹槽与第一块墙板的右侧凸棱吻合到位,且第三块墙板右侧凸棱向外;第8步、将第四块高1800mm墙板沿第三块墙板上端h型支撑梁和屋顶之间水平插入,且墙板右侧凸棱向外,确保第三、四块墙板右侧凸棱在一条垂直线上,上、下板之间用蚂蟥钉固定(安装位置凸棱事先切割好),将墙板与预先安装在屋顶的l型卡件用自攻螺丝固定,进一步的,在吊顶高度以上的、第二和第四块墙板的竖向接缝处用蚂蟥钉固定(如需保证墙体平整则选用扁铁蚂蟥钉);第9步、以此类推;第10步、安装倒数第二、一墙板的方法:(1)在倒数第二、一块墙板末端与建筑物原有墙体的相交处定位线内侧安装4个l型卡件,以膨胀螺丝形式与建筑物墙体固定;(2)测量倒数第三、四块墙板的右侧凸棱与l型卡件底板之间的水平距离尺寸,以此尺寸开料倒数第二、一块墙板的宽度(保留左侧凹槽),倒数第一块板的高度还应扣减地面u型型材立面高度;(3)倒数第二块板上端与h型支撑梁用自攻螺丝固定,然后将倒数第二、一块墙板在地面预先用1

‑

2根辅助固定用角钢用自攻螺丝固定成为一个整体;(4)将倒数第二、一块墙板整体抬起并插入地面u型底座中,与屋顶和墙壁上预留的l型卡件用自攻螺丝固定,进一步的,在吊顶高度以上的、倒数第一和第三块墙板的竖向接缝处用蚂蟥钉固定;(5)完成后,在倒数第一块墙板和房顶之间、倒数第一第二块墙板和墙壁之间各有一处缝隙,用若干木楔敲入缝隙再以混凝土砂浆塞缝密实;(6)将倒数第二、一块墙板上的辅助固定用角钢拆除,整个隔墙基础就固定完成了。传统的湿法砌墙工艺在安装完成后至少需要静置24小时,待粘接剂固化后才能进行后续施工。本发明克服了现有技术的不足,可以连续作业。待第11步完成后,不需等待,直接进行下一步安装铺设精装饰面的工序作业,大大缩短施工周期。

30.第12步、安装铺设精装饰面:在墙体外立面安装铺贴的饰面材料厚度为2

‑

6mm,其中2

‑

3mm的饰面材料(如贴片石、超薄石材等)因材质柔软易弯曲适合于胶泥满涂铺贴;而4

‑

6mm的饰面材料(如冰火板、岩板、石塑板等)因材质不易弯曲变形,既适合于胶泥满涂铺贴也适合于型材压条式安装。上述的胶泥厚度为2

‑

3mm,大于u型底座立柱和h型支撑梁的壁厚;上述的压条式安装的压条型材与墙体用自攻螺丝固定,且之间带有与h型支撑梁壁厚相同的垫片。在完成安装铺设精装饰面后,饰面将墙体包裹和固定严实,整体隔墙的结构将更加稳定。

31.第13步、上述第1

‑

12步描述了一字型隔墙的安装方法,凡涉及l型、t型、十字形的隔墙组合,均以安装好的一字型隔墙为基准,重复以上步骤即可。

32.以一面3米高6米长的隔墙、2个人工为例,传统湿法工艺施工至少需要砌墙1天、静

置1天、饰面半天,共需2.5天;本实施例中,可以连续作业,半天可以完成全部精装墙体的安装,工期节约80%。按400元/人/天的人工成本计算,可节约1600元,约合89元/平方米,此项节约的成本已经覆盖超出轻质墙体自身的材料成本,取得了新型墙体材料从价格劣势转变为价格绝对优势的效果。另一方面,本发明的大量普及还可以给业主带来房产增值效益,和传统厚度160mm非承重墙相比,使用本发明每12米就可以增加1平方米的室内面积,相当于增加了价值几万元的建筑面积。本发明对业主而言,既解决了预算不足难以采购价格较高新型建材的窘境,又额外增加了房产价值。本发明通过对材料特性的深入细致研究和巧妙创新,形成了明显的造价优势以及房产增值效益,有望成为精装修行业具有竞争力的墙体产品,创新效果明显。

33.如隔墙不需做到屋顶高度,而只是做到矿棉吊顶的高度,则采用等同替换或等效变换形成的技术方案,墙板与矿棉吊顶之间不是通过l型卡件固定连接,而是在矿棉吊顶龙骨与墙体顶部交汇处,从吊顶龙骨直接用自攻螺丝向下与墙体固定,同样起到加固作用;进一步的根据需要,墙体顶端还可以通过简易钢结构与屋顶加强固定。

34.针对施工造价预算较低的乳胶漆饰面或者墙纸饰面隔墙:在墙板与u型型材和工字型材结合部,即第一、二块墙板的左侧面、下墙板的上下两端以及上墙板的下端,沿墙板垂直面用电木铣铣去适当厚度,在墙板和u型型材和工字型材组装完成后,确保u型型材和工字型材陷入墙面1

‑

2mm,在陷入面刮腻子填平,之后就可以进行常规的乳胶漆饰面或者墙纸饰面施工作业。

35.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。