1.本发明涉及自动化生产加工领域,尤其是一种智能自动化生产线集中配液系统。

背景技术:

2.众所周知的:自动化生产线一般都采用比较先进的数控机床完成零件各个工序的加工;其中,数控机床一般均会使用到切削液、冷却液;现有的数控机床切削液在使用后很难进行回收利用,大部分切削液使用后形成废液进行排放;从而增加了污染物的产生。

3.其次,由于对于统一加工零件,在进行不同工序加工时,其使用到的各种切削液基本要求一致;但是在现有技术中,每个加工机床的供液系统为单一的供液系统;如果需要检测供液系统的加工用试剂是否符合标准,需要对每一台加工机床进行检测,从而工作繁琐;效率较低;切削液的品质无法得到统一的保证。

技术实现要素:

4.本发明所要解决的技术问题是提供一种能够实现对智能自动化生产线废屑中的废液进行回收利用,并且实现加工机床液体集中配送,保证液体品质统一,便于检测的智能自动化生产线集中配液系统。

5.本发明解决其技术问题所采用的技术方案是:智能自动化生产线集中配液系统,包括基础;所述基础上设置有排屑槽;所述排屑槽内设置有废屑输送装置;所述排屑槽一端的一侧设置有油膜分离装置;所述油膜分离装置的一侧设置有统一配液装置;

6.所述统一配液装置包括配液箱以及储液罐;所述配液箱上设置有进液管;所述配液箱顶部设置有加药装置;所述配液箱顶部设置有抽取配液箱内溶液的第三抽液泵;所述第三抽液泵通过导管与储液罐的上端连通;所述储液罐底部设置有分配阀;

7.所述排屑槽的一端设置有将废屑输送至废屑处理装置的第二废屑输送装置;所述排屑槽的上方设置有透明盖板;

8.所述排屑槽内设置有多个积液槽;所述第二废屑输送装置下方设置有第二积液槽;所述油膜分离装置的一侧设置有液体收集槽;

9.所述废屑输送装置采用带式输送机,且带式输送机的输送带为过滤带;所述积液槽内设置有将废液抽入到第二积液槽内的第一抽液泵;所述第二积液槽内设置有将废液抽入到液体收集槽内的第二抽液泵;

10.所述液体收集槽上方设置有将废液抽入到油膜分离装置的供给泵;所述油膜分离装置具有排液阀;所述进液管与排液阀连通;

11.所述油膜分离装置包括底座;所述底座的一端设置有供液箱另一端设置有液体存储箱;

12.所述供液箱与液体存储箱之间设置有导流凸台;所述液体存储箱底部设置有排液阀;

13.所述供液箱上端设置有过滤腔;所述过滤腔上端设置有供液腔;所述供液腔底部

设置有漏孔;所述供液腔上设置有与供给泵连通的供液管;所述过滤腔内设置有滤芯;

14.所述导流凸台上设置有导流槽;所述导流槽一端与过滤腔连通;另一端与存储箱连通;

15.所述导流槽内设置有竖向的油膜过滤膜;所述油膜过滤膜与供液箱之间的导流槽上设置有横向的导膜槽;

16.所述油膜过滤膜与液体存储箱之间的导流槽上紫外线杀菌装置;

17.所述导流槽的一端设置有油膜收集箱;所述导流槽与油膜收集箱连通。

18.进一步的,所述配液箱内设置有搅拌装置。

19.进一步的,所述配液箱内设置有浓度检测装置以及温度检测装置。

20.进一步的,所述配液箱顶部至少设置有两个加药装置。

21.进一步的,所述油膜过滤膜安装在插框上;通过插框竖向插入在导流槽内。

22.进一步的,所述透明盖板采用钢化玻璃。

23.进一步的,所述导流凸台为中空结构;所述导流凸台内设置有油膜收集箱;所述油膜收集箱穿过导流凸台;且油膜收集箱两端均设置有与导膜槽连通的接膜嘴。

24.本发明的有益效果是:本发明所述的智能自动化生产线集中配液系统,首先,由于在基础上设置有排屑槽;通过在排屑槽内设置多个积液槽,通过积液槽实现对废屑中携带的废液进行收集;同时通过抽液泵将积液槽内收集到的废液输送到液体收集槽;最终通过供液泵输送到油膜分离装置,实现对废液的过滤回收;从而可以实现废液的循环利用,降低污染物的排放;有效控制了废屑中残留油液的挥发对大气的污染;同时能够降低生产成本。

25.其次,在排屑槽底部设置多个积液槽,因此能够实现对废液的分段收集,避免废液在收集过程中受到更多的污染;

26.再次,由于设置有统一配液装置;因此能够将回收后的液体进行重新配置;实现废液的回收利用;并且通过统一配液装置实现加工机床供液系统中液体品质的统一,在进行质量检测时,便于统一检测,无需单独每个机床进行检测;从而减少工作量;降低成本。

附图说明

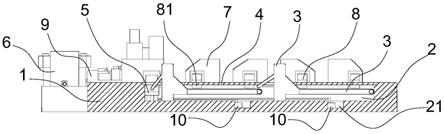

27.图1是本发明实施例中智能自动化生产线集中配液系统的立体图;

28.图2是本发明实施例中智能自动化生产线集中配液系统的俯视图;

29.图3是本发明实施例中智能自动化生产线集中配液系统的主视图;

30.图4是图2的a

‑

a剖视图;

31.图5是图3的c

‑

c剖视图;

32.图6是图3的b

‑

b剖视图;

33.图7是本发明实施例中油膜分离装置的立体图;

34.图8是本发明实施例中油膜分离装置的俯视图;

35.图9是图8的d

‑

d剖视图;

36.图10是本发明实施例中统一配液装置的立体图;

37.图11是本发明实施例中统一配液装置的俯视图;

38.图12是本发明实施例中统一配液装置的主视图;

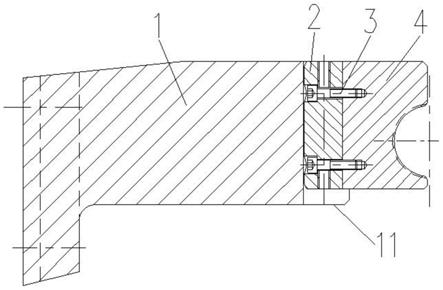

39.图中标示:1

‑

基础,2

‑

排屑槽,3

‑

分段式输送带,4

‑

透明盖板,5

‑

第二废屑输送装

置,6

‑

统一配液装置,7

‑

加工机床,8

‑

排屑装置,9

‑

油膜分离装置,10

‑

第一抽液泵,11

‑

第二抽液泵,12

‑

供液泵,13

‑

废屑处理装置。

具体实施方式

40.下面结合附图和实施例对本发明进一步说明。

41.如图1至图12所示,本发明所述的智能自动化生产线集中配液系统,包括基础1;所述基础1上设置有排屑槽2;所述排屑槽2内设置有废屑输送装置3;所述排屑槽2一端的一侧设置有油膜分离装置9;所述油膜分离装置9的一侧设置有统一配液装置6;

42.所述统一配液装置6包括配液箱61以及储液罐66;所述配液箱61上设置有进液管62;所述配液箱61顶部设置有加药装置64;所述配液箱61顶部设置有抽取配液箱61内溶液的第三抽液泵63;所述第三抽液泵63通过导管65与储液罐66的上端连通;所述储液罐66底部设置有分配阀67;

43.所述排屑槽2的一端设置有将废屑输送至废屑处理装置13的第二废屑输送装置5;所述排屑槽2的上方设置有透明盖板4;

44.所述排屑槽2内设置有多个积液槽21;所述第二废屑输送装置5下方设置有第二积液槽22;所述油膜分离装置9的一侧设置有液体收集槽23;

45.所述废屑输送装置3采用带式输送机,且带式输送机的输送带为过滤带;所述积液槽21内设置有将废液抽入到第二积液槽22内的第一抽液泵10;所述第二积液槽22内设置有将废液抽入到液体收集槽23内的第二抽液泵11;

46.所述液体收集槽23上方设置有将废液抽入到油膜分离装置9的供给泵12;所述油膜分离装置9具有排液阀914;所述进液管62与排液阀914连通;

47.所述油膜分离装置9包括底座91;所述底座91的一端设置有供液箱92另一端设置有液体存储箱99;

48.所述供液箱91与液体存储箱99之间设置有导流凸台915;所述液体存储箱99底部设置有排液阀914;

49.所述供液箱92上端设置有过滤腔93;所述过滤腔93上端设置有供液腔95;所述供液腔95底部设置有漏孔97;所述供液腔95上设置有与供给泵12连通的供液管96;所述过滤腔93内设置有滤芯94;

50.所述导流凸台915上设置有导流槽98;所述导流槽98一端与过滤腔93连通;另一端与存储箱99连通;

51.所述导流槽98内设置有竖向的油膜过滤膜912;所述油膜过滤膜912与供液箱92之间的导流槽98上设置有横向的导膜槽916;

52.所述油膜过滤膜912与液体存储箱99之间的导流槽98上紫外线杀菌装置910;

53.所述导流槽98的一端设置有油膜收集箱913;所述导流槽98与油膜收集箱913连通。

54.在应用的过程中,加工机床7产生的废屑通过排屑装置8输送带排屑槽2内,通过废屑输送装置3进行输送,在输送的过程中废屑中的废液落入到排屑槽2内;通过排屑槽2内设置的多个积液槽21进行收集;然后通过抽液泵输送到液体收集槽23;最后通过供给泵12输送到油膜分离装置,对废液进行回收处理和再利用。在油膜分离装置中,废液通过供液泵6

送入到供液腔95内,然后通过漏孔97喷洒在过滤腔93内,通过过滤腔93内的滤芯实现对废屑的过滤;

55.然后废液由过滤腔93进入到导流槽98在导流槽98内设置有油膜过滤膜912通过油膜过滤膜实现油膜分离;分离后的油膜通过导膜槽916流入到油膜收集箱913进行收集;

56.通过分离油膜后的废液,在经过在外线杀菌装置910的杀菌;最后进入到液体存储箱99内,进行存储备用。

57.通过油膜分离装置9进行处理过后的液体存储在液体存储箱99内;在对其进行集中配液时,打开排液阀914;使得液体流入到所述统一配液装置6内;

58.在统一配液装置6的配液箱61内;通过加药装置64实现对溶液的重新配置,达到各种参数要求;然后溶液配比完成后通过第三抽液泵63抽入到储液罐66内;最后通过分配阀67;将溶液分配给各个加工机床使用,从而实现集中配液供液。

59.综上所述,本发明所述的智能自动化生产线集中配液系统,本发明所述的智能自动化生产线集中配液系统,由于在基础上设置有排屑槽;通过在排屑槽内设置多个积液槽,通过积液槽实现对废屑中携带的废液进行收集;同时通过抽液泵将积液槽内收集到的废液输送到液体收集槽;最终通过供液泵输送到油膜分离装置,实现对废液的过滤回收;从而可以实现废液的循环利用,降低污染物的排放;同时能够降低生产成本。

60.其次,在排屑槽底部设置多个积液槽,因此能够实现对废液的分段收集,避免废液在收集过程中受到更多的污染。

61.再次,由于设置有统一配液装置;因此能够将回收后的液体进行重新配置;实现废液的回收利用;并且通过统一配液装置实现加工机床供液系统中液体品质的统一,在进行质量检测时,便于统一检测,无需单独每个机床进行检测;从而减少工作量;降低成本。

62.为了使得溶液配置过程中,各种组分混合均匀,进一步的,所述配液箱61内设置有搅拌装置。

63.为了便于实时监测配液箱61内溶液的参数,进一步的,所述配液箱61内设置有浓度检测装置以及温度检测装置。

64.为了实现不同试剂的添加,进一步的,所述配液箱61顶部至少设置有两个加药装置64。

65.为了便于控制,便于安装,优选的,所述第二废屑输送装置5采用皮带传送机;所述第二废屑输送装置5的入料端位于废屑输送装置出料端的下方。

66.为了便于更换油膜过滤膜912进一步的,所述油膜过滤膜912安装在插框上;通过插框竖向插入在导流槽98内。

67.为了保证透明盖板4的强度,进一步的,所述透明盖板4采用钢化玻璃。

68.为了减小设备体积,进一步的,所述导流凸台915为中空结构;所述导流凸台915内设置有油膜收集箱913;所述油膜收集箱913穿过导流凸台915;且油膜收集箱913两端均设置有与导膜槽916连通的接膜嘴9131。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。