1.本发明涉及一种钢筋混凝土结构柱补强结构及方法,属土建施工技术领域。

背景技术:

2.目前在对现有建筑物进行修复作业、强化作业等施工中,通过结构柱外表面再次进行混凝土土层进行包覆,加大结构柱横断面面积方式是对结构柱进行补强作业的主要施工手段,但在实际施工中,传统的通过混凝土加厚补强作业中,往往是直接在现有的基础结构柱外包覆补强用钢筋结构,然后再进行混凝土浇筑补强,虽然可以满足补强作业的需要,但在实际施工中,一方面补强用钢筋结构对现有的基础结构柱进行包覆施工时的难度大、施工成本和劳动强度高;另一方面在进行混凝土对补强用钢筋结构进行注浆补强作业时,新注浆的混凝土与现有的基础结构柱外表面间存在较大的隔离界面,从而导致现有的基础结构柱与新注浆的混凝土间粘接结构强度和稳定性均相对较差、新注浆的凝土在凝固时收缩量与现有的基础结构柱的收缩形变量差异大、在承受外力冲击时新注浆混凝土层与现有的基础结构柱间应力分布均匀性差,从而导致传统施工工艺补强作业后的结构柱的实际结构强度与理论设计参数存在较大的差异,增加了施工的难度和施工成本,同时也导致施工质量稳定性和可靠性受到较大影响。

3.因此针对这一问题,迫切需要开发一种全新的混凝土结构柱补强结构及施工方法,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种钢筋混凝土结构柱补强结构及方法。

5.一种钢筋混凝土结构柱补强结构,包括强化构件、连接柱,强化构件为横断面呈闭合环状形的框架结构,各强化构件间同轴分布并沿竖直方向均布,相邻两个强化构件间通过至少两条连接柱连接,各连接柱环绕强化构件轴线均布并与强化构件轴线平行分布,强化构件间间距为强化构件高度的1.5—5倍,且位于最顶部强化构件上端面及位于最底部强化构件下端面均与至少四条环绕强化构件轴线均布的连接柱。

6.进一步的,所述的强化构件高度为20—100厘米,包括定位节点、连接节点、主强化筋、预紧拉簧,所述定位节点至少8个、连接节点至少两个,相邻两个定位节点间通过主强化筋连接并构成正棱柱框架结构,所述连接节点嵌于定位节点构成的正棱柱框架结构的侧表面内,且各连接节点环绕正棱柱框架结构轴线均布并与正棱柱框架结构侧表面同轴分布,所述连接节点通过预紧拉簧与其所在正棱柱框架结构侧表面对应的定位节点连接。

7.进一步的,所述的定位节点包括主连接套、辅助连接套、连接铰链、减震弹簧、连接板、定位销及挂扣,所述连接铰链至少两个,各连接铰链同轴分布,并沿竖直方向均布,所述主连接套与各连接铰链外侧面连接,并与连接铰链轴线平行分布,所述连接板共两个,以连接铰链轴线对称分布并通过连接铰链相互铰接,两连接板间呈0

°

—180

°

夹角,所述连接板

上端面及下端面均与一条辅助连接套连通,所述辅助连接套轴线与连接板前端面平行分布,并与主连接套轴线垂直分布,所述挂扣通过定位销与连接板前端面连接,且挂扣与预紧拉簧连接,所述主连接套、辅助连接套均为空心柱状结构,所述减震弹簧嵌于主连接套、辅助连接套并与主连接套、辅助连接套同轴分布。

8.进一步的,所述的连接板前表面均布至少两个定位锥,所述定位锥为轴向截面呈等腰三角形的棱锥结构,且连接板上均布若干透孔,且透孔总面积为连接板表面面积的60%—95%。

9.进一步的,所述的定位销对应的连接板前端面设与连接铰链轴线平行分布的连接滑槽,所述定位销后端面嵌于连接滑槽内并与连接滑槽滑动连接。

10.进一步的,所述的连接节点包括定位板、螺套、调节螺栓、连接钩及连接滑轨,所述定位板为闭合圆环结构,所述定位板下端面与连接滑轨连接,所述连接滑轨为与定位板同轴分布的闭合环状结构,所述螺套至少四个,与连接滑轨滑动连接并环绕定位板轴线均布,所述调节螺杆轴线沿定位板直径方向分布,所述调节螺栓数量与螺套数量一致,每条调节螺栓均与一个螺套连接并与螺套同轴分布,所述调节螺栓前端面与连接钩连接,并通过连接钩与预紧拉簧连接并同轴分布,调节螺栓后端面位于螺套外。

11.一种钢筋混凝土结构柱补强结构的施工方法,包括如下步骤:第一步,结构柱预制,首先选定待补强作业的结构柱,然后对待补强作业的结构柱通过防护栅栏进行包围防护,然后对待补强作业的结构柱以10℃—30℃自来水对待补强作业的结构柱顶部进行喷淋,并使水流沿待补强作业的结构柱轴线从上向下自由流动,且持续喷淋3—8小时,并在喷淋过程中设定各强化构件、连接柱在待补强作业的结构柱安装位置;第二步,开槽作业,完成第一步后,在保持自来水喷淋状态下,对待补强作业的结构柱表面根据第一步设定的强化构件、连接柱安装位置进行定位槽开槽作业,并使开挖的槽体容积为强化构件、连接柱体积的0.5—1.5倍,然后将各强化构件、连接柱通过定位槽与待补强作业的结构柱进行安装并通过螺栓进行强制定位;第三步,支护注浆,完成第二步后,在保持自来水喷淋状态下,首先根据补强作业需要,将补强作业用的钢筋龙骨与强化构件、连接柱连接定位,然后由支护模板对待补强作业的结构柱进行包覆支护作业,并使支护模板与补强作业用的钢筋间连接定位,同时支护模板与待补强作业的结构柱间预留注浆空间,最后将混净土通过增压设备进行增压,并将增压后的混凝土通过导流管与待补强作业的结构柱下端面位置注入到注浆空间内,并持续注浆至混凝土浆液上升至待补强作业的结构柱上端面位置,然后使注浆空间内混凝土在保压状态下进行静置凝固作业。

12.第四步,养护作业,完成第三步并在注浆后的混凝土凝固后,首先将支护模板拆除,然后对混凝土表面进行清理修复缺陷后,持续养护7—14天,即可完成结构柱补强。

13.进一步的,所述的第一步至第三步中,在进行自来水喷淋时,自来水喷淋压力为1.5—3倍标准大气压。

14.进一步的,所述的第三步中,在进行混凝土注浆作业时,混凝土注浆压力为完成注浆作业所需混凝土总质量的1.5—2.5倍,同时在注浆作业时对混凝土持续进行超声波震荡作业。

15.本发明一方面设备结构简单,通用性好,制备及施工成本低廉,同时安装施工便捷,可有效满足多种不同结构类型结构柱补强作业的需要;另一方面可极大的提高结构柱强度补强作业的工作效率,同时另可有效的提高补强作业后结构柱整体结构强度的稳定性,并可消除传统补强作业时原始结构柱与新增补强混凝土间的隔离界面缺陷和应力分布不均的缺陷,从而极大的提高了结构柱补强作业后的整体结构稳定性和结构强度。

附图说明

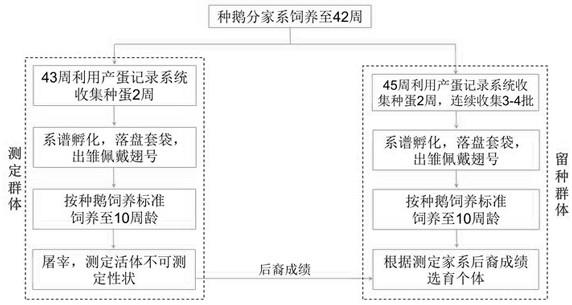

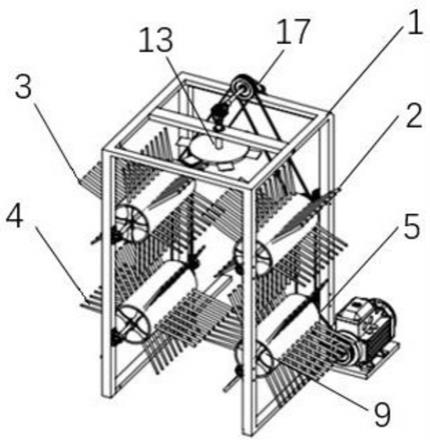

16.下面结合附图和具体实施方式来详细说明本发明;图1为本发明系统结构示意图;图2为定位节点侧视结构示意图;图3为连接节点结构示意图;图4为本发明方法流程示意图。

具体实施方式

17.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

18.如图1—4所示,一种钢筋混凝土结构柱补强结构,包括强化构件1、连接柱2,强化构件1为横断面呈闭合环状形的框架结构,各强化构件1间同轴分布并沿竖直方向均布,相邻两个强化构件1间通过至少两条连接柱2连接,各连接柱2环绕强化构件1轴线均布并与强化构件1轴线平行分布,强化构件1间间距为强化构件1高度的1.5—5倍,且位于最顶部强化构件1上端面及位于最底部强化构件1下端面均与至少四条环绕强化构1件轴线均布的连接柱2。

19.本实施例中,所述的强化构件1高度为20—100厘米,包括定位节点11、连接节点12、主强化筋13、预紧拉簧14,所述定位节点11至少8个、连接节点12至少两个,相邻两个定位节点11间通过主强化筋13连接并构成正棱柱框架结构,所述连接节点12嵌于定位节点11构成的正棱柱框架结构的侧表面内,且各连接节点12环绕正棱柱框架结构轴线均布并与正棱柱框架结构侧表面同轴分布,所述连接节点12通过预紧拉簧14与其所在正棱柱框架结构侧表面对应的定位节点11连接。

20.重点说明的,所述的定位节点11包括主连接套110、辅助连接套111、连接铰链112、减震弹簧113、连接板114、定位销115及挂扣116,所述连接铰链112至少两个,各连接铰链112同轴分布,并沿竖直方向均布,所述主连接套110与各连接铰链112外侧面连接,并与连接铰链112轴线平行分布,所述连接板114共两个,以连接铰链112轴线对称分布并通过连接铰链112相互铰接,两连接板114间呈0

°

—180

°

夹角,所述连接板114上端面及下端面均与一条辅助连接套111连通,所述辅助连接套111轴线与连接板114前端面平行分布,并与主连接套110轴线垂直分布,所述挂扣116通过定位销11与连接板114前端面连接,且挂扣116与预紧拉簧14连接,所述主连接套110、辅助连接套111均为空心柱状结构,所述减震弹簧113嵌于主连接套110、辅助连接套111并与主连接套110、辅助连接套111同轴分布。

21.同时,所述的连接板114前表面均布至少两个定位锥1141,所述定位锥1141为轴向截面呈等腰三角形的棱锥结构,且连接板1141上均布若干透孔1142,且透孔1142总面积为

连接板114表面面积的60%—95%。

22.进一步优化的,所述的定位销115对应的连接板114前端面设与连接铰链112轴线平行分布的连接滑槽117,所述定位销115后端面嵌于连接滑槽117内并与连接滑槽117滑动连接。

23.与此同时,所述的连接节点12包括定位板121、螺套122、调节螺栓123、连接钩124及连接滑轨125,所述定位板121为闭合圆环结构,所述定位板121下端面与连接滑轨125连接,所述连接滑轨125为与定位板121同轴分布的闭合环状结构,所述螺套122至少四个,与连接滑轨125滑动连接并环绕定位板121轴线均布,所述调节螺杆123轴线沿定位板121直径方向分布,所述调节螺栓123数量与螺套122数量一致,每条调节螺栓123均与一个螺套122连接并与螺套122同轴分布,所述调节螺栓123前端面与连接钩124连接,并通过连接钩124与预紧拉簧14连接并同轴分布,调节螺栓123后端面位于螺套122外。

24.如图4所示,一种钢筋混凝土结构柱补强结构的施工方法,包括如下步骤:第一步,结构柱预制,首先选定待补强作业的结构柱,然后对待补强作业的结构柱通过防护栅栏进行包围防护,然后对待补强作业的结构柱以10℃—30℃自来水对待补强作业的结构柱顶部进行喷淋,并使水流沿待补强作业的结构柱轴线从上向下自由流动,且持续喷淋3—8小时,并在喷淋过程中设定各强化构件、连接柱在待补强作业的结构柱安装位置;第二步,开槽作业,完成第一步后,在保持自来水喷淋状态下,对待补强作业的结构柱表面根据第一步设定的强化构件、连接柱安装位置进行定位槽开槽作业,并使开挖的槽体容积为强化构件、连接柱体积的0.5—1.5倍,然后将各强化构件、连接柱通过定位槽与待补强作业的结构柱进行安装并通过螺栓进行强制定位;第三步,支护注浆,完成第二步后,在保持自来水喷淋状态下,首先根据补强作业需要,将补强作业用的钢筋龙骨与强化构件、连接柱连接定位,然后由支护模板对待补强作业的结构柱进行包覆支护作业,并使支护模板与补强作业用的钢筋间连接定位,同时支护模板与待补强作业的结构柱间预留注浆空间,最后将混净土通过增压设备进行增压,并将增压后的混凝土通过导流管与待补强作业的结构柱下端面位置注入到注浆空间内,并持续注浆至混凝土浆液上升至待补强作业的结构柱上端面位置,然后使注浆空间内混凝土在保压状态下进行静置凝固作业。

25.第四步,养护作业,完成第三步并在注浆后的混凝土凝固后,首先将支护模板拆除,然后对混凝土表面进行清理修复缺陷后,持续养护7—14天,即可完成结构柱补强。

26.进一步的,所述的第一步至第三步中,在进行自来水喷淋时,自来水喷淋压力为1.5—3倍标准大气压。

27.进一步的,所述的第三步中,在进行混凝土注浆作业时,混凝土注浆压力为完成注浆作业所需混凝土总质量的1.5—2.5倍,同时在注浆作业时对混凝土持续进行超声波震荡作业。

28.本发明一方面设备结构简单,通用性好,制备及施工成本低廉,同时安装施工便捷,可有效满足多种不同结构类型结构柱补强作业的需要;另一方面可极大的提高结构柱强度补强作业的工作效率,同时另可有效的提高补强作业后结构柱整体结构强度的稳定性,并可消除传统补强作业时原始结构柱与新增补强混凝土间的隔离界面缺陷和应力分布

不均的缺陷,从而极大的提高了结构柱补强作业后的整体结构稳定性和结构强度。

29.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。