1.本实用新型具体涉及一种新型喷气式纺纱喷嘴机构。

背景技术:

2.涡流纺纱是利用空气涡流作用使开松成单根状态的纤维凝聚和加拈成纱的方法。由于用涡流代替机械的加拈和凝聚作用而不需要回转的机件,因而结构简单,纺纱速度较高,一般可比环锭纺纱高6~7倍。涡流纺纱通常由纺纱管进行纱线的加捻,纺纱管通常包括涡流管、纤维引导器和锭子,在涡流管内形成有涡流腔,同时在涡流管上开设有进气口,进气口与抽风装置相连,向涡流管内提供进行加捻的风力。目前喷气涡流纺纱的常规原料是粘胶纤维,但纺纱质量仍存在不足,气流不稳定的问题。

技术实现要素:

3.本实用新型的目的是为了解决以上现有技术的不足,提出了一种新型喷气式纺纱喷嘴机构,包括外壳体、前钟罩、后钟罩、涡流管、锥面体、引纱管;所述的前钟罩和后钟罩分别设于外壳体的前端和后端,前钟罩的前部设有引导体,引导体内设有螺旋状的纤维输入通道,引导体的中部穿设有导引针,所述的涡流管设于前钟罩的后部,所述的锥面体前端伸入涡流管的尾部中,锥面体的尾端设于后钟罩内,所述的引纱管前端插入锥面体中,引纱管的尾端与后钟罩的后壁相连接;

4.所述的导引针内设有上下贯通的芯纤孔,导引针的侧壁上设有卡位凸块,所述的引导体内壁设有与卡位凸块相配合的伞柄状凹槽,所述的伞柄状凹槽底部设有复位弹簧,所述的复位弹簧上端连接有顶板;所述的卡位凸块朝向顶板的一端设有倾斜状的楔面;

5.所述的涡流管中部设有凸肩,涡流管凸肩的上部设有四个喷孔,所述喷孔的射流方向与涡流管的内壁相切,涡流管的内部设有上涡流孔、中涡流孔和下涡流孔,所述的中涡流孔直径大于上涡流孔直径,所述的下涡流孔呈凹圆台状;

6.所述的锥面体内部设有锥面体内孔,所述的锥面体内孔顶端设有内倒角。

7.进一步地,所述的引导体靠近前钟罩的内壁处设有第一密封圈。

8.更进一步地,所述的涡流管靠近前钟罩的内壁处设有第二密封圈。

9.更进一步地,所述的锥面体靠近后钟罩的内壁处设有第三密封圈。

10.更进一步地,所述的引纱管靠近后钟罩的内壁处设有第四密封圈。

11.更进一步地,所述的锥面体前段为第一锥面,锥面体中段为第二锥面,所述第一锥面的锥度小于第二锥面。

12.更进一步地,所述的锥面体内壁与引纱管的顶端接触处设有第五密封圈。

13.更进一步地,所述前钟罩的侧壁上设有上进气口。

14.更进一步地,所述后钟罩的侧壁上设有下进气口。

15.有益效果:本实用新型中,(1)导引针内设有芯纤孔,可以更适应长丝纺纱,提高纺纱质量;(2)导引针通过卡位凸块和伞柄状凹槽的结构,可以通过直接按下导引针轻微旋转

即可锁定导引针,在面对不同纺丝需求而替换不同长度的导引针时,可以实现快速替换。(3)涡流管内部结构为三段式的喷气式纺纱喷嘴,不仅可以进行自动生头纺纱,而且涡流管内部有较充足的空间,使气流旋转更稳定且回流趋势小。(4)锥面体内孔顶端设置的内倒角利于须条的纤维头端进入纱尾,从而降低浮游纤维形成的概率,提高纺纱效率。

附图说明

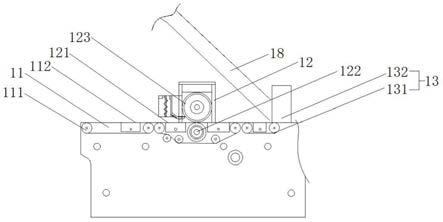

16.图1是一种新型喷气式纺纱喷嘴机构的内部结构示意图;

17.图2是涡流管的主视图(虚线为透视);

18.图3是涡流管的剖面结构示意图;

19.图4是导引针的主视图;

20.图5是图4中a

‑

a截面的剖面示意图;

21.图6是引导体内壁的展开示意图;

22.图中:1、外壳体,2、前钟罩,3、后钟罩,4、涡流管,5、锥面体,6、引纱管,7、引导体,8、纤维输入通道,9、导引针,21、上进气口,31、下进气口,41、凸肩,42、喷孔,43、上涡流孔,44、中涡流孔,45、下涡流孔,51、锥面体内孔,52、内倒角,53、第一锥面,54、第二锥面,91、芯纤孔,92、卡位凸块,93、伞柄状凹槽,94、复位弹簧,95、顶板,96、楔面。

具体实施方式

23.为了加深对本实用新型的理解,下面将结合实施例和附图对本实用新型作进一步详述,该实施例仅用于解释本实用新型,并不构成对本实用新型保护范围的限定。

24.如图1

‑

6所示,一种新型喷气式纺纱喷嘴机构,包括外壳体1、前钟罩2、后钟罩3、涡流管4、锥面体5、引纱管6;所述的前钟罩2和后钟罩3分别设于外壳体1的前端和后端,前钟罩2的前部设有引导体7,引导体7内设有螺旋状的纤维输入通道8,引导体7的中部穿设有导引针9,所述的涡流管4设于前钟罩2的后部,所述的锥面体5前端伸入涡流管4的尾部中,锥面体5的尾端设于后钟罩3内,所述的引纱管6前端插入锥面体5中,引纱管6的尾端与后钟罩3的后壁相连接;

25.所述的导引针9内设有上下贯通的芯纤孔91,导引针9的侧壁上设有卡位凸块92,所述的引导体7内壁设有与卡位凸块92相配合的伞柄状凹槽93,所述的伞柄状凹槽93底部设有复位弹簧94,所述的复位弹簧94上端连接有顶板95;所述的卡位凸块朝向顶板的一端设有倾斜状的楔面96;

26.所述的涡流管4中部设有凸肩41,涡流管凸肩41的上部设有四个喷孔42,所述喷孔42的射流方向与涡流管4的内壁相切,涡流管的内部设有上涡流孔43、中涡流孔44和下涡流孔45,所述的中涡流孔直径大于上涡流孔直径,所述的下涡流孔呈凹圆台状;

27.所述的锥面体5内部设有锥面体内孔51,所述的锥面体内孔顶端设有内倒角52。

28.于本实施例中,所述的引导体靠近前钟罩的内壁处设有第一密封圈;所述的涡流管靠近前钟罩的内壁处设有第二密封圈;所述的锥面体靠近后钟罩的内壁处设有第三密封圈;所述的引纱管靠近后钟罩的内壁处设有第四密封圈;所述的锥面体内壁与引纱管的顶端接触处设有第五密封圈;

29.于本实施例中,所述的锥面体5前段为第一锥面53,锥面体5中段为第二锥面54,所

述第一锥面的锥度小于第二锥面;

30.于本实施例中,所述前钟罩2的侧壁上设有上进气口21;所述后钟罩3的侧壁上设有下进气口31。

31.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种新型喷气式纺纱喷嘴机构,其特征在于,包括外壳体、前钟罩、后钟罩、涡流管、锥面体、引纱管;所述的前钟罩和后钟罩分别设于外壳体的前端和后端,前钟罩的前部设有引导体,引导体内设有螺旋状的纤维输入通道,引导体的中部穿设有导引针,所述的涡流管设于前钟罩的后部,所述的锥面体前端伸入涡流管的尾部中,锥面体的尾端设于后钟罩内,所述的引纱管前端插入锥面体中,引纱管的尾端与后钟罩的后壁相连接;所述的导引针内设有上下贯通的芯纤孔,导引针的侧壁上设有卡位凸块,所述的引导体内壁设有与卡位凸块相配合的伞柄状凹槽,所述的伞柄状凹槽底部设有复位弹簧,所述的复位弹簧上端连接有顶板;所述的卡位凸块朝向顶板的一端设有倾斜状的楔面;所述的涡流管中部设有凸肩,涡流管凸肩的上部设有四个喷孔,所述喷孔的射流方向与涡流管的内壁相切,涡流管的内部设有上涡流孔、中涡流孔和下涡流孔,所述的中涡流孔直径大于上涡流孔直径,所述的下涡流孔呈凹圆台状;所述的锥面体内部设有锥面体内孔,所述的锥面体内孔顶端设有内倒角。2.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的引导体靠近前钟罩的内壁处设有第一密封圈。3.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的涡流管靠近前钟罩的内壁处设有第二密封圈。4.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的锥面体靠近后钟罩的内壁处设有第三密封圈。5.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的引纱管靠近后钟罩的内壁处设有第四密封圈。6.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的锥面体前段为第一锥面,锥面体中段为第二锥面,所述第一锥面的锥度小于第二锥面。7.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述的锥面体内壁与引纱管的顶端接触处设有第五密封圈。8.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述前钟罩的侧壁上设有上进气口。9.根据权利要求1所述的一种新型喷气式纺纱喷嘴机构,其特征在于,所述后钟罩的侧壁上设有下进气口。

技术总结

本实用新型公开了一种新型喷气式纺纱喷嘴机构,包括外壳体、前钟罩、后钟罩、涡流管、锥面体、引纱管;所述的前钟罩和后钟罩分别设于外壳体的前端和后端,前钟罩的前部设有引导体,引导体内设有螺旋状的纤维输入通道,引导体的中部穿设有导引针,所述的涡流管设于前钟罩的后部,所述的锥面体前端伸入涡流管的尾部中,锥面体的尾端设于后钟罩内,所述的引纱管前端插入锥面体中,引纱管的尾端与后钟罩的后壁相连接;本实用新型中,涡流管内部结构为三段式的喷气式纺纱喷嘴,不仅可以进行自动生头纺纱,而且涡流管内部有较充足的空间,使气流旋转更稳定且回流趋势小。旋转更稳定且回流趋势小。旋转更稳定且回流趋势小。

技术研发人员:陈立军

受保护的技术使用者:镇江东艺机械有限公司

技术研发日:2020.12.31

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。