一种通孔背面无印刷油墨残留的fpc产品制作工艺

技术领域

1.本发明涉及fpc产品制造领域,更具体地,涉及一种通孔背面无印刷油墨残留的fpc产品制作工艺。

背景技术:

2.柔性电路板(flexibleprintedcircuit,fpc),又称软性电路板、挠性电路板,是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。具有配线密度高、重量轻、厚度薄、弯折性好的特点。

3.smt是表面贴装技术(surface mounted technology的缩写),是电子组装行业里最流行的一种技术和工艺。

4.如图1、2所示,目前在含有通孔的fpc产品的生产过程中,需要在含通孔的焊盘上印刷感光油墨,因固化前的感光油墨属于流体状态,油墨必然会流到通孔背面,在背面焊盘表面形成一层薄薄的油墨;背面这层油墨经过预烘烤,有一部分油墨因为太薄而被固化,无法彻底显影干净,导致有油墨残留,这会影响产品通孔背面的焊盘上金面积。焊盘金面面积变小会影响smt过程中锡膏与金面结合,导致贴片打件偏位、虚焊等不良,严重影响了fpc产品的生产效率,使企业的生产成本一直居高不下。由此可见,现有的含通孔的fpc产品制作工艺亟待改良。

技术实现要素:

5.为了解决上述现有技术存在的技术问题,本发明提供一种通孔背面无印刷油墨残留的fpc产品制作工艺,并具体提供如下技术方案:

6.一种通孔背面无印刷油墨残留的fpc产品制作工艺,包括以下步骤:

7.s1:制作需印刷油墨的fpc半成品,其中,所述fpc半成品上设有需制作焊盘的通孔,且所述通孔贯穿所述fpc半成品;

8.s2:在所述fpc半成品需印刷油墨这一面的背面贴覆耐高温不残胶膜,其中,所述耐高温不残胶膜盖住所述通孔;

9.s3:对所述fpc半成品进行铜面清洁,清除所述fpc半成品表面的氧化物质;

10.s4:在所述fpc半成品需印刷油墨的表面印刷感光油墨;

11.s5:对所述fpc半成品上的感光油墨进行预烘烤,使感光油墨固定在所述fpc半成品的表面;

12.s6:撕去贴覆在所述fpc半成品表面的耐高温不残胶膜;

13.s7:对所述fpc半成品表面印刷的感光油墨进行曝光和显影,使所述fpc半成品上形成所需的焊盘图形;

14.s8:对已形成焊盘图形的所述fpc半成品进行烘烤,使感光油墨固化在所述fpc半成品的表面上。

15.进一步地,在步骤s1中,包括以下步骤:

16.s11:制作与fpc尺寸适配的覆盖保护膜;

17.s12:制作含通孔焊盘的fpc;

18.s13:将覆盖保护膜贴附在fpc表面;

19.s14:压合覆盖保护膜和fpc,使覆盖保护膜与fpc表面固定连接。

20.进一步地,在步骤s11中,采用以下任意一种方式制作所述覆盖保护膜:

21.a:原料覆盖膜裁切成与fpc尺寸适配的尺寸,对覆盖保护膜进行钻孔,对覆盖膜进行冲型冲切开窗;

22.b:在模切线上使用与fpc对应的模具,在原料覆盖膜上冲切开窗及孔成覆盖保护膜;

23.c:在镭射切割机上设置与fpc对应的镭射切割参数,在原料覆盖膜上镭射开窗及孔成覆盖保护膜。

24.进一步地,在步骤s12中,包括以下步骤:

25.s121:将fpc原料铜箔裁切成加工所需要的尺寸;

26.s122:在铜箔上钻孔,包括加工出需要设置焊盘的通孔;

27.s123:在铜箔的表面及通孔的侧壁镀铜;

28.s124:在铜箔的表面上压覆一层感光膜;

29.s125:已压膜的铜箔进行曝光处理,将需要的图案转移到铜箔表面上;

30.s126:将铜箔表面的感光膜中未曝光的部分溶解掉,露出一部分铜箔;

31.s127:将露出的铜箔表面的铜面溶解掉,使铜箔表面形成需要的图形;

32.s128:去除铜箔表面已曝光的感光膜,得到含通孔焊盘的fpc。

33.进一步地,所述耐高温不残胶膜的材料为树脂,所述耐高温不残胶膜与所述fpc半成品的贴合面上设有胶水层,且所述胶水层能够耐100℃不残留胶。

34.进一步地,在步骤s3中,铜面清洁为去除所述fpc半成品表面0.1

‑

0.5微米的铜面。

35.进一步地,所述fpc半成品表面上印刷感光油墨的厚度为15

‑

30微米。

36.进一步地,在步骤s5中,预烘烤的温度控制在60

‑

80℃之间,烘烤时间控制在10

‑

30分钟之间。

37.进一步地,在步骤s7中,包括以下步骤:

38.s71:对印刷有感光油墨的所述fpc半成品进行紫光照射,使感光油墨发生聚合反应,透过底片菲林将需要的焊盘图案转移到所述fpc板面上;

39.s72:溶解所述fpc半成品表面未曝光部分的感光油墨,从而得到所需含通孔的焊盘图形。

40.进一步地,在步骤s8中,烘烤的温度控制在150

‑

160℃之间,烘烤时间控制在45

‑

90分钟。

41.采用本发明的技术方案,在印刷感光油墨之前在fpc需印刷油墨这一面的背面贴覆耐高温不残胶膜,且耐高温不残胶膜封住了通孔;然后再印刷油墨,这样油墨就不会通过通孔流到fpc的背面;在油墨固定后再进行后续工序。避免了fpc通孔背面残留油墨而使焊盘金面面积变小的问题;有效的减少了贴片打件偏位、虚焊等造成的不良率,提高了生产效率,从而降低企业的生产成本。

附图说明

42.为了更清楚地说明本技术或现有技术中的方案,下面将对实施例或现有技术描述中所需要使用的附图作一个简单介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

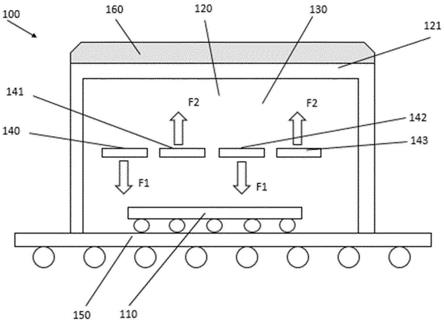

43.图1是现有技术中印刷感光油墨后fpc通孔剖面图;

44.图2是现有技术中感光油墨显影后fpc通孔剖面图;

45.图3是本发明实施例流程图;

46.图4是本发明实施例印刷感光油墨后fpc通孔剖面图;

47.图5是本发明实施例感光油墨显影后fpc通孔剖面图。

48.附图标记:1、fpc半成品;2、通孔;3、感光油墨;4、耐高温不残胶膜。

具体实施方式

49.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本技术的说明书和权利要求书或上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。

50.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

51.为了使本技术领域的人员更好地理解本技术方案,下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述。

52.如图3

‑

5所示,一种通孔背面无印刷油墨残留的fpc产品制作工艺,包括以下步骤:

53.s1:制作需印刷油墨的fpc半成品,其中,fpc半成品上设有需制作焊盘的通孔,且通孔贯穿fpc半成品的上下表面;

54.s2:在fpc半成品需印刷油墨这一面的背面贴覆耐高温不残胶膜,其中,耐高温不残胶膜盖住通孔。该耐高温不残胶膜采用树脂材料制成,耐高温不残胶膜与fpc板成品的贴合面设有胶水层,且该胶水层能够承受100℃的高温而不残胶,该耐高温不残胶膜能够与fpc半成品的表面紧密贴合。具体操作为,使用手工或者压合机将耐高温不残胶膜压合在fpc半成品需印刷油墨的背面,压合温度控制在50

‑

100℃,压力控制在60

‑

100kg/cm2,压合时间控制在5

‑

20秒。

55.s3:使用微蚀液(硫酸)对fpc半成品表面进行处理,去除fpc表面0.1

‑

0.5微米的铜面,清除fpc半成品表面的氧化物质;在另外的实施例中,也可采用磨刷或者喷砂的方式对fpc表面的铜面进行处理,清除fpc半成品表面的氧化物质。

56.s4:使用自动印刷机在fpc半成品需印刷油墨的表面印刷感光油墨,且印刷感光油墨的厚度控制在15

‑

30微米。自动印刷机设备主压力表:0.4

‑

0.7mpa/cm2,刮印速度:15

‑

28hz/min;回墨刀速度:15

‑

28hz/min;刮刀硬度:65

°–

80

°

;回墨刀压力:2.0

‑

3.5kg/m2;刮墨刀压力:2.5

‑

4.2kg/m2。

57.s5:将印刷有感光油墨的fpc半成品放入烤箱进行预烘烤,使感光油墨固定在fpc半成品的表面;预烘烤的温度控制在60

‑

80℃之间,烘烤时间控制在10

‑

30分钟之间。

58.s6:撕去贴覆在fpc半成品表面的耐高温不残胶膜。

59.s7:对fpc半成品表面印刷的感光油墨进行曝光和显影,使fpc半成品上形成所需的焊盘图形。

60.首先,利用曝光机激发出uv紫外光对印刷有感光油墨的fpc半成品进行照射,利用油墨的感光性,使感光油墨发生聚合反应,透过底片菲林将需要的焊盘图案转移到fpc板面上,曝光参数:曝光尺7

‑

12格,进气气压≥0.5mpa。其次,利用弱碱溶解fpc半成品表面未曝光部分的感光油墨,从而得到所需含通孔的焊盘图形。

61.在其他的实施例中,也可以先对fpc半成品表面印刷的感光油墨进行曝光和显影,然后再撕去贴覆在fpc半成品表面的耐高温不残胶膜。

62.s8:将对已形成焊盘图形的fpc半成品放入烤箱进行烘烤,使感光油墨固化在fpc半成品的表面上;烘烤的温度控制在150

‑

160℃之间,烘烤时间控制在45

‑

90分钟。

63.采用上述技术方案,在印刷感光油墨之前在fpc需印刷油墨这一面的背面贴覆耐高温不残胶膜,且耐高温不残胶膜封住了通孔;然后再印刷油墨,这样油墨就不会通过通孔流到fpc的背面;在油墨固定后再进行后续工序。避免了fpc通孔背面残留油墨而使焊盘金面面积变小的问题;有效的减少了贴片打件偏位、虚焊等造成的不良率,提高了生产效率,从而降低企业的生产成本。

64.上述步骤s1中,具体包括以下步骤:

65.一、制作与fpc尺寸适配的覆盖保护膜

66.覆盖保护膜用于保护fpc铜面,减少铜面氧化,能够延长fpc的使用寿命,具体可以采用以下三种方式:

67.a:将原料覆盖膜裁切成与fpc适配的尺寸;使用钻孔机对覆盖膜进行钻孔;使用冲床装上与fpc产品对应的模具对覆盖膜进行冲型冲切开窗,得到覆盖保护膜。钻孔参数为:压力脚0.25

‑

0.3mpa,主气压0.68

±

0.1mpa,转速:30

‑

100kr/min;进刀速:0.8

‑

2.0m/min;回刀速8

‑

20m/min。

68.b:使用对应fpc产品的模具,用模切线在原料覆盖膜上冲切开窗及孔成覆盖保护膜。

69.c:在镭射切割机上设置与fpc对应的镭射切割参数,在原料覆盖膜上镭射开窗及孔成覆盖保护膜。镭射切割参数为:真空吸尘压力大于40,切割速度:500

‑

900mm/s,电流:35

‑

42a。

70.二、制作含有通孔焊盘的fpc

71.1、使用裁切机将整卷或大面积的fpc原料铜箔裁切成设计加工所需要的尺寸;裁切参数:气压0.4

‑

0.6mpa/cm2,速度50

‑

99hz。

72.2、使用钻孔机在裁切好铜箔上钻孔,包括加工出需要设置焊盘的通孔和定位孔;钻孔参数:压力脚0.25

‑

0.3mpa,主气压0.68

±

0.1mpa,转速:30

‑

100kr/min;进刀速:0.8

‑

2.0m/min;回刀速8

‑

20m/min。

73.3、利用电镀的方式将硫酸铜溶液中所析出的铜离子附著在铜箔表面上及孔壁內以增加铜面及孔壁內的结构性,电镀参数:电流密度1.5

‑

4.0asd。

74.4、用压膜机在铜箔表面贴合一层感光膜,为后续线路形成做准备。压膜机参数:温度80

‑

110℃,速度0.5

‑

2m/min,气压0.4

‑

0.6mpa/cm2。

75.5、曝光,使用曝光机激发出uv紫外光对铜箔进行照射,利用感光膜的感光性,使感光膜发生聚合反应,透过底片菲林将需要的图案转移到板面上,曝光参数:曝光尺3

‑

6格,进气气压≥0.5mpa。

76.6、显影,利用弱碱将铜箔表面未曝光部分的感光膜溶解掉,露出一部分铜箔。

77.7、蚀刻,利用蚀刻液将露出部分的铜箔表面的铜面溶解掉,使铜箔表面形成需要的图形;包括线路图形、含通孔焊盘和光学mark点。其中,蚀刻液为氯化铜、氯酸钠和盐酸的混合液。

78.8、去除铜箔表面已曝光的感光膜,得到含通孔焊盘的fpc。

79.三、将覆盖保护膜贴附在fpc表面,可以采用以下方式:

80.1、通过对位覆盖保护膜和fpc上的定位孔,采用套孔的方式将覆盖保护膜贴附在fpc表面。

81.2、使用自动贴合覆盖膜机,对覆盖保护膜进行吸附,通过ccd在fpc上识别光学mark点进行定位,然后进行贴附。

82.四、使用压合机对压合覆盖保护膜和fpc进行压合,使覆盖保护膜与fpc表面固定连接,得到含通孔焊盘的待印刷油墨的fpc半成品。

83.显然,以上所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,附图中给出了本技术的较佳实施例,但并不限制本技术的专利范围。本技术可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本技术的公开内容的理解更加透彻全面。尽管参照前述实施例对本技术进行了详细的说明,对于本领域的技术人员来而言,其依然可以对前述各具体实施方式所记载的技术方案进行修改,或者对其中部分技术特征进行等效替换。凡是利用本技术说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本技术专利保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。