1.本发明涉及环保及危险废弃物处理技术领域,尤其涉及一种垃圾焚烧飞灰熔融处理系统。

背景技术:

2.垃圾焚烧是我国近年来垃圾无害化处理的着重发展方向,垃圾焚烧并不是垃圾的最终处置方式,焚烧过程中会产生底灰、飞灰,飞灰的危害性远大于底渣,对飞灰的处理也格外受到各国学者的重视。

3.飞灰熔融固化法相对于其他固化处置技术具有明显技术优势,更加适用于当前国情,将飞灰直接在1100~1500℃进行煅烧,利用飞灰自身的玻璃质成分加热熔融后经淬火形成由硅氧四面体构成的网状致密结构,使得飞灰中有毒重金属充分被玻璃质结构固封,降低重金属的浸出毒性,飞灰中的有机物发生热分解、燃烧及气化,而无机物则熔融成玻璃质炉渣。灰渣中sio2在熔融处理中形成si

‑

o网状结构,把移入熔渣的金属包封固化在网格中,形成极稳定的玻璃质熔渣,重金属溶出的可能性极大降低。根据不同需要可以将熔渣制成建筑材料或作为玻璃、陶瓷等生产行业的原料,实现灰渣的资源化利用。垃圾焚烧飞灰中含有二噁英,熔融温度一般在1400℃左右,二噁英在这样的高温下会发生分解,分解率可达为99.93%,从而排除了从垃圾焚烧飞灰中释放二噁英的可能。

4.公开号为cn1632376a的发明专利公开了一种垃圾焚烧飞灰的旋风炉高温熔融处理方法,所述方法以粉煤为辅助燃料在旋风炉内产生高温,使垃圾焚烧飞灰熔融;但该方法所述的旋风炉烟气出口位于燃烧室下部,下行烟气将携带大量二次飞灰进入后系统造成二次污染。

5.公开号为cn111112299a的发明专利公开了一种用于垃圾飞灰熔融的熔融炉及其配套燃烧器,通过专门设计的燃烧器是炉内产生旋转气流,高速旋转气流可强化燃烧,但随着气流下行至渣口,燃烧强度必将减弱,渣口处将容易产生结渣现象,导致排渣不畅,另外该装置亦存在二次飞灰的污染问题。

技术实现要素:

6.本发明所要解决的技术问题是针对上述现有技术中的不足,提供一种燃烧强度高、飞灰充分熔融、排渣顺畅的垃圾焚烧飞灰熔融处理系统。

7.为实现以上目的,本发明技术方案为:

8.垃圾焚烧飞灰熔融处理系统,包括循环旋流燃烧熔融系统和熔渣激冷水循环系统:

9.循环旋流燃烧熔融系统包括燃烧熔融室、烟气降温室及捕灰室,捕灰室顶部设置有气体出口;燃烧熔融室上部为中空圆柱体,圆柱体上部设置一级辅助燃料入口、飞灰及热空气入口,圆柱体下部设置二级辅助燃料入口,圆柱体顶部为高温烟气出口,燃烧熔融室底部设置有排渣口;烟气降温室位于燃烧熔融室的上方,燃烧熔融室与烟气降温室通过高温

烟气出口连通;烟气降温室及捕灰室之间通过管道连通;捕灰室与燃烧熔融室之间通过管道连通;

10.熔渣激冷水循环系统包括激冷室、喷淋环、渣水池、冷凝室及水泵,燃烧熔融室与激冷室通过排渣口连通;激冷室为圆柱体,位于燃烧熔融室的下方,激冷室与燃烧熔融室的连接处设置有喷淋环,喷淋环上设置有喷淋口,冷凝室包括两个管道,其中一个管道一端与激冷室连通,另一端为管道出口,该管道中的液体经所述出口流入渣水池,冷凝室的另一个管道一端连接水泵,另一端连接喷淋环;水泵接入渣水池。

11.进一步的是,所述的燃烧熔融室下部为倒锥体,所述倒锥体与燃烧熔融室的中空圆柱体连通,倒锥体的底端设置有开口,所述倒锥体底端开口即为排渣口。

12.进一步的是,所述的喷淋环是一个圆形环,喷淋环中部设置开口,所述的中部开口与排渣口重合;喷淋环设置在激冷室圆柱体顶部壁面的内侧,喷淋环与激冷室圆柱体壁的交接处设置有入水口,所述入水口通过管道与冷凝室连通。

13.进一步的是,所述喷淋环上的喷淋口为多个孔洞,所述的喷淋口沿喷淋环中部开口周向均匀布置。

14.进一步的是,所述的激冷室上设置有水蒸气出口,所述水蒸气出口通过管道与冷凝室连通。

15.进一步的是,所述的一级辅助燃料入口、飞灰及热空气入口、二级辅助燃料入口,为设置在烧熔融室上的切向入口。

16.进一步的是,所述的一级辅助燃料入口、飞灰及热空气入口、二级辅助燃料入口的切向入口处设置有填料区,所述填料区设置有耐火涂料。

17.进一步的是,所述的耐火涂料为碳化硅涂料。

18.进一步的是,所述的渣水池内设置多个溢流挡板。

19.进一步的是,所述的渣水池内设置的多个溢流挡板的高度依次递减。

20.本发明的有益效果是:

21.1、本发明在燃烧熔融室上部设置辅助燃料入口,同时在燃烧熔融室下部、靠近排渣口处设置有补充燃料入口,两个燃料入口位置不同,可防止燃烧熔融室内局部温度过高,同时可根据飞灰处理规模的变化,通过补充燃料入口灵活调整辅助燃料供给量,强化燃烧熔融室底部特别是渣口处温度分布,为燃烧熔融室全空间提供1500℃以上的高温环境,确保飞灰熔融及排渣顺畅。

22.2、本发明采用飞灰颗粒物外旋下行、烟气内旋上行的循环旋流燃烧熔融技术,上行的高温烟气在大空间降温室稀相区均布并充分降温,有效提高了捕灰室的气固分离效率,经捕灰室高效捕集的二次飞灰循环进入燃烧熔融室熔融,避免了现有技术普遍存在的二次飞灰造成的二次污染问题。

23.3、本发明采用密闭型微负压激冷室及激冷水循环利用系统,激冷室微负压环境可避免激冷室水蒸气上行而造成的渣口温度骤降,从而杜绝排渣口结渣堵塞现象发生;通过水泵和置于激冷室顶部的喷淋环,可保证液态熔渣及少量下行至激冷室的高温烟气快速激冷、净化,得到高品质玻璃态渣,激冷产生的水蒸气进入冷凝室冷凝后液化排入渣水池,该激冷室及水循环利用系统避免了蒸汽外泄对环境造成的不利影响,还节约了水资源。

24.4、本发明燃烧熔融室切向入口采用碳化硅等耐火涂料沿进风高度填平弓弦部分,

消除了旋涡区,提高了气体旋流强度,强化了燃烧过程;并且由于较厚的耐火涂料层而提高了入风口局部温度,避免了风口处的结渣现象。

附图说明

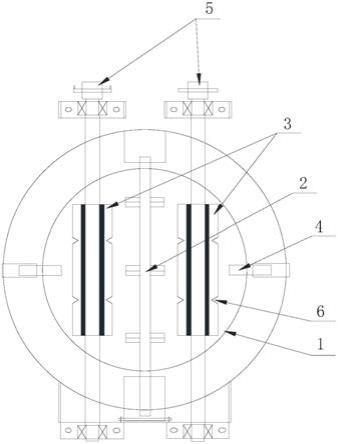

25.图1是本发明示意图。

26.图2本发明用耐火涂料填平风口处旋涡区示意图。

27.图3本发明喷淋环示意图。

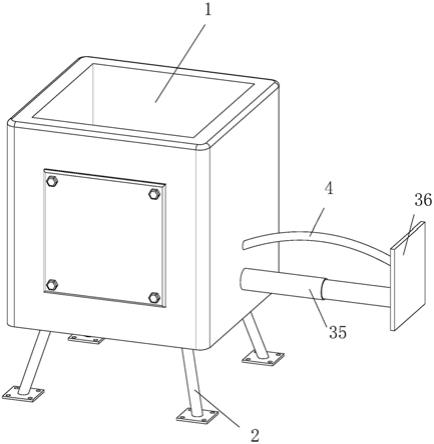

28.图中:燃烧熔融室1、一级辅助燃料入口11、飞灰及热空气入口12、二级辅助燃料入口13,高温烟气出口14、排渣口15、烟气降温室2、捕灰室3、激冷室4、喷淋环5、渣水池6、溢流挡板61、冷凝室7、水泵8。

具体实施方式

29.为了使发明的目的、技术方案和优点更加清楚,下面结合附图对本发明作进一步阐述。

30.在本实施例中,如图1所示,垃圾焚烧飞灰熔融处理系统包括循环旋流燃烧熔融系统和熔渣激冷水循环系统。

31.循环旋流燃烧熔融系统包括燃烧熔融室1、烟气降温室2及捕灰室3,捕灰室3顶部设置有气体出口31;燃烧熔融室1为旋流式燃烧熔融室,燃烧灰尘颗粒形成外旋流,烟气形成内旋流,燃烧熔融室1上部为中空圆柱体,圆柱形筒体上部切向设置一级辅助燃料入口11、飞灰及热空气入口12,圆柱形筒体下部切向设置二级辅助燃料入口13,圆柱形筒体顶部缩口为高温烟气出口14,燃烧熔融室1底部设置有排渣口15。

32.如图1所示,燃烧熔融室1下部为倒锥体,该倒锥体与燃烧熔融室1的中空圆柱体连通并且一体成型,倒锥体的底端设置开口,倒锥体底端开口即为排渣口15。

33.烟气降温室2位于燃烧熔融室1的上方,燃烧熔融室1与烟气降温室2法兰连接,燃烧熔融室1与烟气降温室2通过高温烟气出口14连通。

34.一级辅助燃料入口11、飞灰及热空气入口12、二级辅助燃料入口13为设置在燃烧熔融室1上的切向入口,三个切向入口处设有填料区,可用耐火材料填平燃烧熔融室1旋风筒弓弦部分,所述的耐火材料为碳化硅等涂料,采用碳化硅等涂料沿进风高度填平弓弦部分,消除了旋涡区,提高了气体旋流强度,强化了燃烧过程;并且由于较厚的耐火涂料层而提高了入风口局部温度,避免了风口处的结渣现象。

35.烟气降温室2及捕灰室3之间管道连通;

36.捕灰室3与燃烧熔融室1之间通过管道连通,捕灰室3为旋风分离器,捕灰室3中的飞灰颗粒在旋风分离器中被捕集下来,并因颗粒自重沿管道下落至飞灰及热空气入口12处。

37.熔渣激冷水循环系统包括激冷室4、喷淋环5、渣水池6、冷凝室7及水泵8;激冷室4为圆柱体,位于燃烧熔融室1的下方,激冷室4与燃烧熔融室1一体成型或通过法兰连接,根据实际使用情况,如现场环境对本发明涉及的系统装置体积要求较小,则激冷室4与燃烧熔融室1一体成型;如现场环境对本发明涉及的系统装置体积要求较大,则激冷室4与燃烧熔融室1做成分体,以法兰连接,以便于安装。

38.燃烧熔融室1与激冷室4通过排渣口15连通。

39.如图3所示,喷淋环5是一个圆形环;喷淋环5位于激冷室4的顶部,所述喷淋环5中部设置有开口,所述的中部开口与排渣口15完全重合,喷淋环5上设置多个开孔,所述多个开孔即为喷淋口,喷淋口沿喷淋环5中部的开口周向均匀布置;喷淋环5设置在激冷室4圆柱体顶部壁面的内侧,喷淋环5与激冷室4圆柱体的交接处设置有入水口。

40.激冷室4为微负压环境,可避免激冷室内的水蒸气上行而造成的排渣口15温度骤降,从而杜绝排渣口结渣堵塞现象发生。

41.激冷室4通过管道与冷凝室7连通,冷凝室7为热交换器,包括管程管道及壳程管道,其中热水蒸气走管程管道,循环冷却水走壳程管道。

42.激冷室4底端设置有阀门。

43.激冷室4下方设置渣水池6,水泵8一端连接渣水池6,另一端与冷凝室7连接。

44.冷凝室7一端与水泵8连通,另一端与喷淋环5与激冷室4圆柱体交接处的入水口连通。

45.将飞灰、热空气和辅助燃料从一级辅助燃料入口11切向送入燃烧熔融室1,燃烧熔融室1内火焰充满程度高,高速旋转火焰形成射流,在燃烧熔融室1内有极其强烈的扰动,使燃料颗粒完全处于猛烈的扩散燃烧状态,可为燃烧

‑

熔融室全空间提供1500℃以上的高温环境,确保飞灰熔融;飞灰和热空气在燃烧熔融室1内高速旋转,在离心力作用下抛向燃烧熔融室1的壁面,高温的壁面使飞灰迅速熔融,熔融的飞灰以液态渣的形式从燃烧熔融室1的壁面向下汇集到排渣口15流入激冷室4形成玻璃态渣。

46.二级辅助燃料入口13用于补充燃料,两个燃料入口位置不同,并且燃料分时段供给,使得燃烧熔融室1内不会局部高温,炉内温度场更均匀。

47.燃烧熔融室1内燃尽的高温烟气在燃烧熔融室1下部倒锥体处形成反向内旋气流,进而沿燃烧熔融室1中轴上行至烟气降温室2,换热后温度降至900℃以下。

48.烟气降温室2与捕灰室3通过管道连通,烟气降温室2内降温后的烟气通过管道进入捕灰室3,在捕灰室3内实现高效气固分离,分离出的二次飞灰通过捕灰室3与燃烧熔融室1连接的管道,经过飞灰及热空气入口12,由热空气携带再返回燃烧熔融室1,从捕灰室3顶部气体出口31出来的无灰烟气回收余热后进入垃圾焚烧电厂烟气净化系统。

49.燃烧熔融室1中熔融的飞灰以液态渣的形式从燃烧熔融室1的壁面向下汇集到排渣口15流入激冷室4形成玻璃态渣,激冷室4通过管道与冷凝室7连通,高温的液态渣从燃烧熔融室1的壁面向下汇集到排渣口15排入激冷室4,液态渣在激冷室4激冷后形成玻璃态渣,并产生热水蒸气汇聚在激冷室4内,玻璃态渣通过激冷室4底端的阀门定期排入至渣水池6中,热水蒸汽通过激冷室4与冷凝室7之间的管道进入冷凝室7,冷凝室7为热交换器,所述热交换器可以是蒸汽冷凝器,综合考虑结垢、腐蚀、压力等多因素,其中热水蒸气走管程,循环冷却水走壳程,热水蒸汽通过热交换器后冷凝成液态水并从管程管道的出口流入渣水池6;渣水池6与水泵8一端连通,水泵8另一端与冷凝室7的壳程管道连通,渣水池6中的水在水泵8的作用下进入冷凝室7与热水蒸气热交换;所述冷凝室7的壳程管道与喷淋环5与圆柱体交接处的入水口连通;在水泵8的作用下,渣水池6中的水经过水泵8、冷凝室7的壳程管道、冷凝室7与激冷室4之间的连接管道到达喷淋环5与圆柱体交接处的入水口,进而流向喷淋环5,通过喷淋环5上的喷淋口流入激冷室4,从而实现渣水池6中的水循环进入激冷室4。

50.激冷室4中容纳有玻璃态渣及液态水,激冷室4连接有水液位控制器,激冷室液面以上的圆柱体壁上设置有热水蒸气出口,该热水蒸气出口连接有管道,激冷室4通过所述热水蒸气出口及管道连接冷凝室7的管程管道,激冷室4中的热水蒸气经过所述热水蒸气出口进入冷凝室7的管程管道,冷凝成液态水并从管程管道的出口流入渣水池6,激冷室4中的水液位高度控制在热水蒸气出口以下。

51.通过水泵8和置于激冷室4顶部的喷淋环5,可保证液态渣及少量下行至激冷室的高温烟气快速激冷、净化,得到高品质玻璃态渣。

52.定期打开激冷室4底部的阀门,使激冷室4中的玻璃态渣及水流入渣水池6,渣水池6为多级溢流沉淀池结构,即渣水池6中设置有多个溢流挡板61。

53.如图1所示,渣水池6中从左到右依次设置多个溢流挡板61,多个溢流挡板61将渣水池6分成多个单独的水池,溢流挡板61的数量可以根据渣水池6的尺寸及使用情况确定,多个溢流挡板61的高度从左到右依次降低,溢流挡板61的高度低于渣水池6的高度

54.如图1所示,当打开激冷室4底部的阀门时,激冷室4中的玻璃态渣及水流入渣水池6最左侧的溢流挡板61隔开的最左边的水池中,玻璃态渣向水底沉积,当最左边水池中水位高度高于最左侧的溢流挡板61时,最左边水池中水漫过最左侧的溢流挡板61向右侧的水池流动,根据水位情况,渣水池6中的水依次漫过各个溢流挡板61,进入最右侧的溢流挡板61隔开的最右边的水池,最右边水池中的水为较为清澈的澄清水,所述澄清水所在的水池接水泵8,在水泵8的作用下,所述澄清水通过水泵8、冷凝室7、冷凝室7与激冷室4之间的连接管道,到达喷淋环5与圆柱体交接处的入水口流向喷淋环5,通过喷淋环5上的喷淋口流入激冷室4,从而实现渣水池6中的水循环进入激冷室4。

55.渣水池6中的玻璃态渣会定期通过捞渣机捞出后外运,作为路基材料、建筑材料等使用。

56.本发明垃圾焚烧飞灰熔融处理系统亦可将飞灰造粒后再入炉,或用来处理其他粉状危废;所述的燃烧熔融室1内设置有测温电偶,烟气通过的管道上设置有流量、含氧量以及温度监测装置;所述流量监测装置、含氧量监测装置、温度监测装置以及测温电偶均连接dcs分散控制系统。

57.应说明的是:本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对最后前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。