1.本发明属于危废处理技术领域,具体涉及一种等离子灰渣熔融系统及其自动控制方法。

背景技术:

2.生活垃圾焚烧产生的飞灰以及危险废弃物焚烧产生的飞灰和底渣均属于危险废弃物范畴,飞灰和底渣统称为灰渣。目前针对于此类危险废弃物的处理方式主要为安全填埋,成本较高。现通过等离子熔融技术可以将飞灰和底渣无害化、减容化、资源化。在等离子熔融炉将危废飞灰和底渣加热熔融并完成玻璃化的过程中,电能通过电弧这种加热形式输入到熔池之中。为了提高熔池的热量均布和热量传递速率,电弧运行长度与熔池的深度应该呈密切相关性,电弧过长可能导致明弧,过短则会传热效率降低,局部过热。

3.现有电弧控制手段,通常采用的逻辑为:以电压和电流作为采集信号源,将电流、电压信号作为设定值,收集系统运行的电压和电流信号,与电压和电流的设定值进行比较,在对电极位置和整流输出电源进行适当调整,以消除实测值和设定值直接的差别。但由于电压电流信号未与炉内熔池基础温度、熔池深度、熔池热分布等熔融工况配合,一方面造成炉内工况稳定性差,容易出现因为入料和加热过程不匹配所导致的过冷或过热区域,另一方面,电弧与熔池的匹配性差,也可能造成炉内熔池加热效率低下,或者开弧运行损伤耐材。

4.cn201710150920b公开了一种基于计算炉内电极有效负载电阻的矿热炉电极控制方法。该技术方案中实现了硅锰矿热炉用电系统等值电路建模,并根据等值电路模型计算出炉内有效负载电阻等所有中路参数,发现了炉内有效负载电阻、电极控制、供电关口有功三者之间的控制关系,实现了有效负载电阻指导电极控制的技术万案。根据计算电极有效负载电阻来控制电级移动,计算结果精确,误差小:使得用电系统三相电极操作相互影响较小,三相有功平衡收敛速度快:即某一相电极移动时,对另外两相电极有效负载电阻的影响较小。但该发明单纯依靠系统中的电学信号对电极位置等参数进行调节,未将电弧长度与待熔融物料的空间位置关系相结合,也没有将输入功率与熔池的温度等关键状态相结合,因此不能获得最佳的匹配电弧长度和最佳的电源输出状态。

5.因此,需要一种新的等离子灰渣熔融系统及其自动控制方法。

技术实现要素:

6.解决的技术问题:针对上述技术问题,本发明提供了一种等离子灰渣熔融系统及其自动控制工艺,解决了传统熔渣电极和供电控制系统输入功率不匹配、控制精度低、熔池均匀性差等问题。

7.技术方案:一种等离子灰渣熔融系统,包括:

8.等离子炉,用于产生电弧,熔融灰渣;

9.信号检测单元,用于检测等离子炉内的熔渣深度、熔池温度和电弧电流信号,并传

输检测信号;

10.入料控制单元,用于根据等离子炉内不同位置的熔池温度,调节等离子炉上对应入料口的入料量;

11.逻辑运算单元,用于根据检测信号计算最佳电弧弧长、最佳输出功率和最佳电弧电压,进而计算最佳整流输出电压和最佳整流输出电流;

12.电极位置控制单元,用于根据最佳电弧弧长调节电极位置;

13.整流控制单元,用于控制整流电源的输出电压和输出电流为最佳整流输出电压和最佳整流输出电流;

14.所述信号检测单元分别与等离子炉、入料控制单元和逻辑运算单元电连接;所述逻辑运算单元分别与电极位置控制单元和整流控制单元电连接。

15.一种等离子灰渣熔融系统的自动控制方法,包括步骤如下:

16.s1.信号检测单元检测等离子炉内的熔渣深度信号,并传输至逻辑运算单元;

17.s2.逻辑运算单元根据熔渣深度信号计算最佳电弧弧长,并传输至电极位置控制单元;

18.s3.电极位置控制单元根据最佳电弧弧长调节电极位置;

19.s4.信号检测单元检测等离子炉内的电弧电流信号,并传输至逻辑运算单元;

20.s5.逻辑运算单元根据最佳电弧弧长和电弧电流计算最佳电弧电压,进而计算最佳整流输出电压,并传输至整流控制单元;

21.s6.信号检测单元检测等离子炉内不同位置的熔池温度信号,并传输至逻辑运算单元和入料控制单元;

22.s7.逻辑运算单元根据熔池温度和灰渣的最佳熔融温度计算最佳输出功率,进而计算最佳整流输出电流,并传输至整流控制单元;入料控制单元根据等离子炉内不同位置的熔池温度,调节等离子炉上对应入料口的入料量;

23.s8.整流控制单元控制整流电源的输出电压和输出电流为最佳整流输出电压和最佳整流输出电流;

24.s9.循环步骤s1

‑

s8,实时控制最佳电弧弧长、最佳整流输出电压和最佳整流输出电流。

25.优选的,所述步骤s1中熔渣深度信号的检测方法为电信号测量法或定间隔钎探法。

26.优选的,所述步骤s2中最佳电弧弧长l

a

的计算方法为:

27.l

a

=k1l

r

b128.其中,k1=0.5~0.8;l

r

为熔池深度,b1为常数。

29.优选的,所述步骤s5中最佳电弧电压v

a

的计算方法为:

30.v

a

=k2l

a

‑

b2i

t

‑

b331.其中,k2=0.6~1.2v/mm,l

a

为最佳电弧弧长,b2=8~25v/ka,i

t

为电弧电流,b3为常数。

32.优选的,所述步骤s5中最佳整流输出电压v

d

的计算方法为:

33.34.其中,v

a

为最佳电弧电压,h为系统电抗,r为系统电阻,t为时间,i

t

为电弧电流,k3为常数。

35.优选的,所述步骤s7中最佳输出功率p

a

的计算方法为:

36.p

a

=kδt

‑

b437.其中,k和b4均为常数,δt为熔池温度与灰渣的最佳熔融温度的差的绝对值。

38.优选的,所述步骤s7中最佳整流输出电流i

a

的计算方法为:

[0039][0040]

其中,p

a

为最佳输出功率,v

a

为最佳电弧电压。

[0041]

优选的,所述步骤s7中用于计算的熔池温度为:等离子炉内任一位置的熔池温度值或等离子炉内不同位置的熔池温度的加权平均值。

[0042]

优选的,所述步骤s7中入料控制单元控制入料量的方法为:控制入料总量不变,增加等离子炉内熔池温度较低的位置所对应的入料口的入料量。

[0043]

有益效果:由于等离子灰渣熔融的特殊性,其金属层上部的熔渣处于非发泡状态,热传导能力大大优于泡沫渣,且电弧整体埋入熔渣中,热传导路径由电弧传导至熔渣和电弧传导至金属层两部分组成,而电弧过长可能导致明弧,过短则会传热效率降低,局部过热,通过本发明的方法,将电弧长度与熔池深度结合,可以确保对熔池加热的均匀性和搅动作用。

[0044]

通过本发明的方式,充分考虑电弧长度与电压值成正相关性,按照电弧所需长度调节整流电源的输出电压,使得整流电源的输出电压始终能匹配运行所需的电弧长度,避免了断弧及电源效率降低或者不匹配等情况。

[0045]

按照熔池实测温度与熔融温度的温差值来确定输入功率,避免了输入功率过高或过低导致的熔融工艺波动,同时减少了人员操作强度,提高了工艺控制精度。

[0046]

通过对熔池热分布的分析,利用入料量配合的调节来缓冲过热及过冷区域的出现,增加了熔池整体的均匀性和可控性,提高了熔融过程的工艺稳定性。

附图说明

[0047]

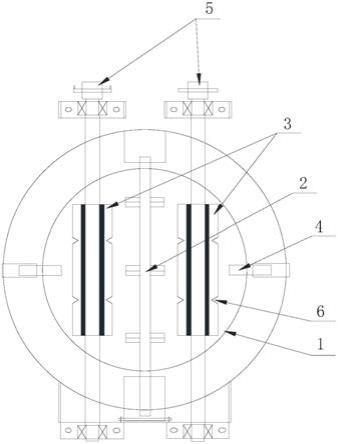

图1为本发明的系统控制逻辑原理图。

具体实施方式

[0048]

下面结合附图和具体实施例对本发明作进一步描述。

[0049]

实施例1

[0050]

一种等离子灰渣熔融系统,包括:

[0051]

等离子炉,用于产生电弧,熔融灰渣;

[0052]

信号检测单元,用于检测等离子炉内的熔渣深度、熔池温度和电弧电流信号,并传输检测信号;

[0053]

入料控制单元,用于根据等离子炉内不同位置的熔池温度,调节等离子炉上对应入料口的入料量;

[0054]

逻辑运算单元,用于根据检测信号计算最佳电弧弧长、最佳输出功率和最佳电弧

电压,进而计算最佳整流输出电压和最佳整流输出电流;

[0055]

电极位置控制单元,用于根据最佳电弧弧长调节电极位置;

[0056]

整流控制单元,用于控制整流电源的输出电压和输出电流为最佳整流输出电压和最佳整流输出电流;

[0057]

所述信号检测单元分别与等离子炉、入料控制单元和逻辑运算单元电连接;所述逻辑运算单元分别与电极位置控制单元和整流控制单元电连接。

[0058]

如图1所示,基于上述等离子灰渣熔融系统的自动控制方法,包括步骤如下:

[0059]

s1.信号检测单元检测等离子炉内的熔渣深度信号,并传输至逻辑运算单元;

[0060]

s2.逻辑运算单元根据熔渣深度信号计算最佳电弧弧长,并传输至电极位置控制单元;

[0061]

s3.电极位置控制单元根据最佳电弧弧长,通过液压、电动或气动等手段调节电极位置,从而可以为熔融运行最佳状态创造空间条件;

[0062]

s4.信号检测单元检测等离子炉内的电弧电流信号,并传输至逻辑运算单元;

[0063]

s5.逻辑运算单元根据最佳电弧弧长和电弧电流计算最佳电弧电压,进而计算最佳整流输出电压,并传输至整流控制单元;

[0064]

s6.信号检测单元检测等离子炉内不同位置的熔池温度信号,并传输至逻辑运算单元和入料控制单元;

[0065]

s7.逻辑运算单元根据熔池温度和灰渣的最佳熔融温度计算最佳输出功率,进而计算最佳整流输出电流,并传输至整流控制单元;入料控制单元根据等离子炉内不同位置的熔池温度,调节等离子炉上对应入料口的入料量;

[0066]

s8.整流控制单元控制整流电源的输出电压和输出电流为最佳整流输出电压和最佳整流输出电流;

[0067]

s9.循环步骤s1

‑

s8,实时控制最佳电弧弧长、最佳整流输出电压和最佳整流输出电流。

[0068]

具体地,所述步骤s1中熔渣深度信号的检测方法为电信号测量法或定间隔钎探法。

[0069]

具体地,所述步骤s2中最佳电弧弧长l

a

的计算方法为:

[0070]

l

a

=k1l

r

b1[0071]

其中,k1=0.5~0.8;l

r

为熔池深度,b1为常数,与物料和具体熔融工艺相关。

[0072]

具体地,所述步骤s5中最佳电弧电压v

a

的计算方法为:

[0073]

v

a

=k2l

a

‑

b2i

t

‑

b3[0074]

其中,k2=0.6~1.2v/mm,l

a

为最佳电弧弧长,b2=8~25v/ka,i

t

为电弧电流,b3为常数,与物料和具体熔融工艺相关。

[0075]

具体地,所述步骤s5中最佳整流输出电压v

d

的计算方法为:

[0076][0077]

其中,v

a

为最佳电弧电压,h为系统电抗,r为系统电阻,t为时间,i

t

为电弧电流,k3为常数,与具体熔融工艺相关。

[0078]

具体地,所述步骤s7中最佳输出功率p

a

的计算方法为:

[0079]

p

a

=kδt

‑

b4[0080]

其中,k和b4均为常数,k表示功率系数,b4表示调节系数,δt为熔池温度与灰渣的最佳熔融温度的差的绝对值。

[0081]

具体地,所述步骤s7中最佳整流输出电流i

a

的计算方法为:

[0082][0083]

其中,p

a

为最佳输出功率,v

a

为最佳电弧电压。

[0084]

具体地,所述步骤s7中用于计算的熔池温度为:等离子炉内任一位置的熔池温度值或等离子炉内不同位置的熔池温度的加权平均值。

[0085]

具体地,所述步骤s7中入料控制单元控制入料量的方法为:控制入料总量不变,增加等离子炉内熔池温度较低的位置所对应的入料口的入料量。

[0086]

通过本发明的方法,将电弧长度与熔池深度结合,可以确保对熔池加热的均匀性和搅动作用。

[0087]

通过本发明的方式,充分考虑电弧长度与电压值成正相关性,按照电弧所需长度调节整流电源的输出电压,使得整流电源的输出电压始终能匹配运行所需的电弧长度,避免了断弧及电源效率降低或者不匹配等情况。

[0088]

按照熔池实测温度与最佳熔融温度的温差值来确定输入功率,避免了输入功率过高或过低导致的熔融工艺波动,同时减少了人员操作强度,提高了工艺控制精度。

[0089]

通过对熔池热分布的分析,利用入料量配合的调节来缓冲过热及过冷区域的出现,增加了熔池整体的均匀性和可控性,提高了熔融过程的工艺稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。