1.本发明涉及固废处理和资源化技术领域,具体涉及高含水油泥,尤其涉及一种高含水油泥清洁燃烧处理装置。

背景技术:

2.油泥主要来自于石油工业,石油开采、运输、贮存、加工等环节均可能产生,也可产生于金属加工业(如板材延展)。油泥是各种石油烃、水、固体颗粒(如泥土、重金属)及其它物质(如表面活性剂)的混合物质,上层油水部分通常呈乳液状。包括我国在内的世界多国,已经将油泥归类为危险废弃物,而中国仅石化行业每年排放的含水油泥量就达300万吨。如果油泥处理不当,将会严重危害环境和人类健康。油泥中不仅包含有毒有害物质,还包含一些石油物质,如能回收石油热量并加以利用,则可有效减少其处理过程能耗甚至外供热量。

3.油泥粘度高,流动性差,并且含有更多的水,以油包水(w/o)乳液的形式存在。乳液可以在w/o界面上形成刚性膜,从而使水滴难以彼此结合。传统的物理方法(如板框压力过滤,离心分离和旋转真空过滤)不能获得理想的脱水效果,为了提高采出油和回收油的质量,通常还加入破乳剂分离乳化水,提高油相浓度。

4.然而,由于油泥组分多变、复杂,当前还没有形成原料适应性高、成熟可用、成本低廉的油泥处理技术。近些年开发的一些油泥处理技术,主要有填埋法、焚烧法、溶剂萃取法、干化减量法等。其中,填埋法目前采用最多,占用大量土地资源,且由于高含水油泥未能处理,既浪费资源,也污染环境。焚烧法由于高含水油泥中含水率高于80%,所以极为耗能,同时产生大量废气,设备投资和运行费用也较高。溶剂萃取法,溶剂萃取过程中使用大量的萃取剂,成本较高,过程中设备维修费用、折旧费用及处理费用较高。干化减量法只是一种纯粹的减量法,由于油泥中的水主要为乳化状态,所以很难脱水,并且还存在易燃易爆,设备易结焦堵塞的问题。无论采用哪种途径处理,都要求污泥的含水率越低越好。含水率低,污泥的再处理量小,若后续资源化处理,能耗损失小;若后续填埋,费用也更低;反之,亦然。随着世界各国环保法律法规的越发严格,油泥减量化、稳定化、资源化处理的需求越来越高。目前,油泥处理技术的主要目的是从低含水油泥中回收部分碳氢化合物(通常只占15%至50%),但产生的残余物(占油泥总碳氢化合物的50%至85%)仍需最终处置。而且,经过提取后的剩余油泥的含水率更高,而固体产物(热解产物常称为油泥焦)热化学活性变差,产物终极处理难度更大,若得到的高含水油泥未有效利用仍是资源的巨大浪费。

5.高含水油泥终极处理主要是采用化学法、生化法和一步燃烧法,这些方法通常成本较高,处理时间长且易于造成二次污染。例如cn110451754a公开了一种油泥热解的无害化处理方法,所述方法包括如下步骤:油泥预处理;油泥热解;热解油气分离;热解渣脱碳及热载体再生等。所述方法油泥经初步处理后进入热解器,在热载体的作用下进行轻度热解;热解后油气经冷凝分离得到热解油和热解气。热解渣和热载体经燃烧除碳再生后一部分返回热解器循环使用,热解气体燃烧为热载体供热和去除热解渣上积碳。然而,所述热解方法不仅操作繁琐、处理成本较高,还无法有效控制热解过程中烟气的no

x

浓度。

6.针对高含水油泥,包括油泥经提取回收碳氢化合物后的产物以及生物质热处理产生的高含油水生物质半焦废弃物,若提前分离出高固体油泥渣并浓缩含油部分,再通过油、渣耦合清洁燃烧,即实施油水固分离

‑

解耦燃烧,则能实现终极处置相对彻底、并可高效回收部分热能,同时可以利用热解后的大量挥发分对烟气中no

x

进行还原,最大限度降低污染排放。为此,目前亟需开发一种高含水油泥清洁燃烧处理装置。

技术实现要素:

7.鉴于现有技术中存在的问题,本发明提供了一种高含水油泥清洁燃烧处理装置,所述处理装置包括油水固分离装置与流化床燃烧装置,先通过油水固分离装置将油泥分为油包水、水包油以及油泥渣,再通过流化床燃烧装置将油包水以及油泥渣进行耦合气化燃烧,一方面,产生的以co为主要组分的强还原性挥发分可以有效抑制烟气中no

x

的生成,从而实现低no

x

烟气的排放,另一方面,气化燃烧生成的高温烟气则可以在烟气除尘净化后,通过换热器实现热量回收。因此,本发明所述处理装置实现了高含水油泥的终极清洁燃烧处理和能量回收利用,具有良好的节能减排效果,可以用于危废资源化处理,可以发挥经济、高效和环保的优势。

8.为达此目的,本发明采用以下技术方案:

9.本发明的目的在于提供一种高含水油泥清洁燃烧处理装置,所述处理装置包括油水固分离装置与流化床燃烧装置;所述油水固分离装置包括设在上部的油泥进料口,设在中上部的油包水出口,设在中下部的水包油出口以及设在底部的油泥渣出口;所述流化床燃烧装置包括设在中上部的油料进口,设在中下部的泥料进口,设在底部的一次风进口,设在中下部且位于所述油料进口下方的二次风进口,设在中上部且位于所述油料进口上方的三次风进口,设在底部的排渣口,设在顶部的烟气出口;其中,所述油包水出口与所述油料进口通过油包水输送管道相连接,所述油泥渣出口与所述泥料进口通过油泥渣输送管道相连接;

10.所述处理装置还包括气固分离器与换热器,所述气固分离器的入口与所述烟气出口相连接,所述气固分离器的气体出口与所述换热器的热源入口相连接,所述换热器的热源出口连接排烟管。

11.本发明所述处理装置首先通过油水固分离装置,将高含水油泥自上而下依次分离为油包水液层、水包油液层以及固态油泥渣层;其中,固态油泥渣通过泥料进口进入流化床燃烧装置底部,在一次风进口供应的流化风助燃下实现流化燃烧,燃烧后产生的灰渣通过排渣口排出,燃烧后产生的气化气向上运动,而油包水液层通过油料进口进入流化床燃烧装置中上部并向下喷淋,与向上运动的气化气以及二次风相混合并发生富油(富燃料)燃烧,由于缺氧从而形成以co为主要组分的还原性气体氛围,因而可以原位控制no

x

的生成,实现原位控氮;最后,在油料进口上方区域,未燃烬气体和油泥焦(主要由固态油泥渣热解气化生成)在三次供风的作用下进行再燃、燃烬,通过三次风进口供入足量空气完成烟气的燃烬,而燃烬后的低no

x

浓度高温烟气由烟气出口排出,经气固分离器将烟尘净化后进入换热器回收热量。

12.本发明所述处理装置可以实现油泥的液固分离、液/固体的输送、液/固耦合低no

x

燃烧以及余热利用的功能,而且,本发明所述流化床燃烧装置依据一次风、二次风以及三次

风的作用效果,由下向上被大致分为流化燃烧区、贫氧燃烧区以及燃烬区,有效降低了烟气中no

x

的浓度,实现了原位控氮。

13.本发明所述处理装置包括油水固分离装置与流化床燃烧装置,先通过油水固分离装置将油泥分为油包水、水包油以及油泥渣,再通过流化床燃烧装置将油包水以及油泥渣进行耦合气化燃烧,一方面,产生的以co为主要组分的强还原性挥发分可以有效抑制烟气中no

x

的生成,从而实现低no

x

烟气的排放,另一方面,气化燃烧生成的高温烟气则可以在烟气除尘净化后,通过换热器实现热量回收。因此,本发明所述处理装置实现了高含水油泥的终极清洁燃烧处理和能量回收利用,具有良好的节能减排效果,可以用于危废资源化处理,可以发挥经济、高效和环保的优势。

14.值得说明的是,本发明所述油水固分离装置与流化床燃烧装置的开口较多,本发明重点强调了各开口在高度上的位置关系,至于各开口在水平上的位置关系本领域技术人员可以根据实际情况进行调整。例如本发明所述油水固分离装置包括设在上部的油泥进料口以及设在中上部的油包水出口,出于物料管路的简单化,优选将油泥进料口设在油水固分离装置的一侧,而油包水出口设在油水固分离装置的另一侧。

15.作为本发明优选的技术方案,所述流化床燃烧装置还包括设在中下部的返料口,所述返料口与所述气固分离器的固体出口相连接。

16.值得说明的是,本发明所述气固分离器可以将烟气中的大颗粒飞灰截留下来,其中会含有一定量的可燃物,通过流化床燃烧装置的返料口将大颗粒飞灰导入流化床燃烧装置的流化燃烧区,不仅可以将大颗粒飞灰流态化并进行气化燃烧,充分回收其中的热量,还可以避免大颗粒飞灰直接排放导致的二次污染。

17.作为本发明优选的技术方案,所述水包油出口连接水包油输送管道,所述油包水输送管道与所述水包油输送管道通过油水并联管道相连接。

18.值得说明的是,本发明所述处理装置在水包油输送管道上,通过设置油水并联管道将部分水包油导入油包水输送管道,进而将油包水与部分水包油混合后通过油料进口喷淋进入流化床燃烧装置进行贫氧燃烧,不仅可以回收水包油中的部分油料可燃物,还可以为贫氧燃烧提供所需的水分,而水包油的另一部分则通过水包油输送管道排出;此外,在水包油输送管道、油包水输送管道以及油水并联管道上均设置附属管件阀门,可以根据原料油泥性质和燃烧状态,利用附属管件阀门来调节水包油的混入量,可以实现对高温烟气温度的调控。

19.作为本发明优选的技术方案,所述处理装置还包括雾化喷射器,所述雾化喷射器设置在所述流化床燃烧装置外部,所述雾化喷射器的入口与所述油料进口相连接,所述雾化喷射器的出口与所述油料进口相连接。

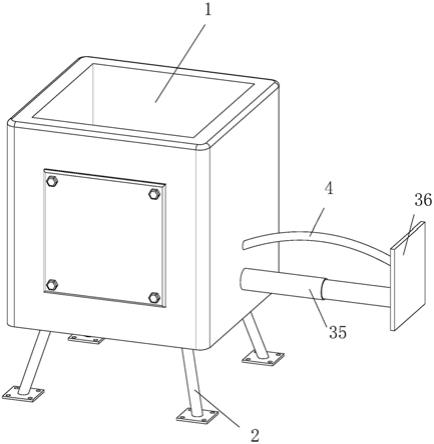

20.作为本发明优选的技术方案,所述雾化喷射器包括封闭环形管,在所述封闭环形管上设置入口以及3~10个出口,例如3个、4个、5个、8个或10个等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.值得说明的是,本发明所述封闭环形管上的出口均设置喷嘴且均匀分布,以斜向下喷淋方式将油包水喷入流化床燃烧装置,可以尽可能提高油包水中的油料可燃物与来自流化燃烧区的气化气以及二次风的接触面积,充分保证油料可燃物能够实现贫氧燃烧;此外,本技术所述雾化喷射器仅将出口处的喷嘴进入流化床燃烧装置内部,主体部分尤其是

封闭环形管均位于流化床燃烧装置外部,不仅可以防止雾化喷射器对流化床内气体流动造成影响,又可以防止燃烧得到的热量用于油包水预热而造成浪费。

22.作为本发明优选的技术方案,在所述油包水输送管道上靠近所述流化床燃烧装置的一端设置离心泵。

23.值得说明的是,本发明所述离心泵可以提高油包水进入流化床燃烧装置的压力,有利于将油包水喷淋进入贫氧燃烧区进行燃烧。

24.作为本发明优选的技术方案,在所述油泥渣输送管道上设置电机与输送机,优选地,所述电机为变频电机,所述输送机为螺旋输送机。

25.值得说明的是,油泥渣输送管道上端连接油水固分离装置的油泥渣出口,下端与由变频电机驱动的螺旋输送机相连,而螺旋输送机与流化床燃烧装置的泥料进口相连接,可以实现固态油泥渣的可控量输送。

26.作为本发明优选的技术方案,所述一次风进口包括布风板,所述布风板包括可调节风帽系统,用于调节供风口位置与风量大小。

27.作为本发明优选的技术方案,所述换热器为锅炉换热器,可负载废热锅炉生产热水/蒸汽。

28.值得说明的是,本发明所述换热器对应利用油泥产生的热量的装置,本领域技术人员可以根据实际需要进行合理选择,类似于本发明所述锅炉换热器能够利用高温烟气的换热器即可。

29.作为本发明优选的技术方案,所述气固分离器为旋风分离器。

30.值得说明的是,本发明所述旋风分离器不仅气固分离效果好,而且占地面积小,有利于本发明所述处理装置被推广使用。

31.与现有技术方案相比,本发明至少具有以下有益效果:

32.(1)本发明所述处理装置先通过油水固分离装置将油泥分为油包水、水包油以及油泥渣,再通过流化床燃烧装置将油包水以及油泥渣进行耦合气化燃烧,一方面,产生的以co为主要组分的强还原性挥发分可以有效抑制烟气中no

x

的生成,从而实现低no

x

烟气的排放,另一方面,气化燃烧生成的高温烟气则可以在烟气除尘净化后,通过换热器实现热量回收;

33.(2)本发明所述处理装置实现了高含水油泥的终极清洁燃烧处理和能量回收利用,具有良好的节能减排效果,可以用于危废资源化处理,可以发挥经济、高效和环保的优势。

附图说明

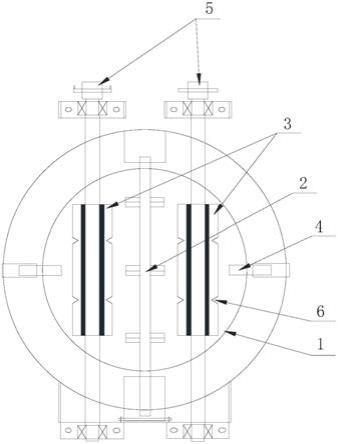

34.图1是本发明实施例1所述高含水油泥清洁燃烧处理装置的示意图;

35.图2是本发明实施例1所述雾化喷射器的结构示意图;

36.图中:1

‑

油水固分离装置;11

‑

油泥进料口;12

‑

油包水出口;13

‑

水包油出口;14

‑

油泥渣出口;2

‑

流化床燃烧装置;21

‑

油料进口;22

‑

泥料进口;23

‑

一次风进口;24

‑

二次风进口;25

‑

三次风进口;26

‑

排渣口;27

‑

烟气出口;28

‑

返料口;3

‑

气固分离器;4

‑

换热器;5

‑

雾化喷射器;51

‑

封闭环形管;52

‑

喷嘴;6

‑

离心泵;7

‑

电机;8

‑

输送机。

具体实施方式

37.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

38.在本发明的描述中,术语“左”、“右”、“上”、“下”等为基于附图所示的位置关系,仅是为了便于描述和简化操作,而不是指示装置必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一次风”、“二次风”、“三次风”仅仅用于在供气顺序上加以区分,并没有特殊的含义。

39.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

40.实施例1

41.本实施例提供了一种高含水油泥清洁燃烧处理装置,如图1所示,所述处理装置包括油水固分离装置1与流化床燃烧装置2;所述油水固分离装置1包括设在上部的油泥进料口11,设在中上部的油包水出口12,设在中下部的水包油出口13以及设在底部的油泥渣出口14;所述流化床燃烧装置2包括设在中上部的油料进口21,设在中下部的泥料进口22,设在底部的一次风进口23,设在中下部且位于所述油料进口21下方的二次风进口24,设在中上部且位于所述油料进口21上方的三次风进口25,设在底部的排渣口26,设在顶部的烟气出口27;其中,所述油包水出口12与所述油料进口21通过油包水输送管道相连接,所述油泥渣出口14与所述泥料进口22通过油泥渣输送管道相连接;

42.所述处理装置还包括气固分离器3与换热器4,所述气固分离器3的入口与所述烟气出口27相连接,所述气固分离器3的气体出口与所述换热器4的热源入口相连接,所述换热器4的热源出口连接排烟管;

43.其中,所述流化床燃烧装置2还包括设在中下部的返料口28,所述返料口28与所述气固分离器3的固体出口相连接;所述水包油出口13连接水包油输送管道,所述油包水输送管道与所述水包油输送管道通过油水并联管道相连接;

44.所述处理装置还包括雾化喷射器5,所述雾化喷射器5设置在所述流化床燃烧装置2外部,所述雾化喷射器5的入口与所述油料进口21相连接,所述雾化喷射器5的出口与所述油料进口21相连接;如图2所示,所述雾化喷射器5包括封闭环形管51,在所述封闭环形管51上设置入口以及4个喷嘴52;

45.在所述油包水输送管道上靠近所述流化床燃烧装置2的一端设置离心泵6;在所述油泥渣输送管道上设置电机7与输送机8;所述一次风进口23包括布风板;所述换热器4为锅炉换热器;所述气固分离器3为旋风分离器。

46.应用例1

47.本应用例提供了一种利用实施例1所述处理装置对高含水油泥进行清洁燃烧的方法,包括如下内容:

48.将一定量的高含水油泥通过油泥进料口11进入油水固分离装置1中实施固液分离,下层是固态油泥渣层,中上层为油水乳液,并通过静置(和/或气浮)方式进一步分离,上层主要为油包水液层且中层主要为水包油液层;

49.固态油泥渣从油泥渣出口14流出,在电机7和输送机8的作用下,通过泥料进口22进入流化床燃烧装置2的底部,在一次风进口23供应的流化风助燃下实现流化燃烧,燃烧后产生的灰渣通过排渣口26排出,燃烧后产生的气化气则向上运动;

50.油包水液层在离心泵6的作用下,从油包水出口12流出,并通过油包水输送管道通过油料进口21流进雾化喷射器5的封闭环形管51内,然后通过喷嘴52进入流化床燃烧装置2中上部并向下喷淋,与向上运动的气化气以及二次风相混合并发生富油(富燃料)燃烧,由于缺氧从而形成以co为主要组分的还原性气体氛围,因而可以原位控制no

x

的生成,实现原位控氮;最后,在油料进口21上方区域,未燃烬气体和油泥焦(主要由固态油泥渣热解气化生成)在三次供风的作用下进行再燃、燃烬,通过三次风进口25供入足量空气完成烟气的燃烬,而燃烬后的低no

x

浓度高温烟气由烟气出口排出,经气固分离器3将烟尘净化后进入换热器4回收热量,被气固分离器3截留下来的烟气中的大颗粒飞灰通过流化床燃烧装置的返料口28进入流化床燃烧装置2的流化燃烧区,从换热器4的热源出口排出的烟气还可以用于空气预热,进而作为一次风、二次风以及三次风进入流化床燃烧装置2,从而提高流化床燃烧装置的供风温度。

51.此外,根据流化床燃烧装置2的燃烧状态,结合水包油液体的处理需求,可以通过油水并联管道将适量水包油液体导入油包水输送管道,进而将油包水与部分水包油混合,一并通过离心泵6的作用进入流化床燃烧装置2进行贫氧燃烧,而水包油的另一部分则通过水包油输送管道排出;如果流化床燃烧装置2中的水过量,影响了燃烧稳定状态时,则通过油水并联管道上的附属管件阀门调节用于燃烧的水包油液体量,再经过油水强化分离后进入油水固分离装置1中,直至热值不能维持稳定燃烧为止。

52.实施例2

53.本实施例提供了一种高含水油泥清洁燃烧处理装置,所述处理装置包括油水固分离装置1与流化床燃烧装置2;所述油水固分离装置1包括设在上部的油泥进料口11,设在中上部的油包水出口12,设在中下部的水包油出口13以及设在底部的油泥渣出口14;所述流化床燃烧装置2包括设在中上部的油料进口21,设在中下部的泥料进口22,设在底部的一次风进口23,设在中下部且位于所述油料进口21下方的二次风进口24,设在中上部且位于所述油料进口21上方的三次风进口25,设在底部的排渣口26,设在顶部的烟气出口27;其中,所述油包水出口12与所述油料进口21通过油包水输送管道相连接,所述油泥渣出口14与所述泥料进口22通过油泥渣输送管道相连接;

54.所述处理装置还包括气固分离器3与换热器4,所述气固分离器3的入口与所述烟气出口27相连接,所述气固分离器3的气体出口与所述换热器4的热源入口相连接,所述换热器4的热源出口连接排烟管;

55.其中,所述流化床燃烧装置2还包括设在中下部的返料口28,所述返料口28与所述气固分离器3的固体出口相连接;

56.所述处理装置还包括雾化喷射器5,所述雾化喷射器5设置在所述流化床燃烧装置2外部,所述雾化喷射器5的入口与所述油料进口21相连接,所述雾化喷射器5的出口与所述油料进口21相连接;所述雾化喷射器5包括封闭环形管51,在所述封闭环形管51上设置入口以及4个喷嘴52;

57.在所述油包水输送管道上靠近所述流化床燃烧装置2的一端设置离心泵6;在所述油泥渣输送管道上设置电机7与输送机8;所述一次风进口23包括布风板;所述换热器4为锅炉换热器;所述气固分离器3为旋风分离器。

58.利用本实施例所述处理装置对高含水油泥进行清洁燃烧,虽然可以实现终极处

理,但是将水包油液体全部排出,无法通过调节水包油进入流化床燃烧装置的量来实现对高温烟气温度的调控。如为了实现水包油液体的全部终极处理,需要补充油燃料来维持燃烧稳定。

59.实施例3

60.本实施例提供了一种高含水油泥清洁燃烧处理装置,所述处理装置包括油水固分离装置1与流化床燃烧装置2;所述油水固分离装置1包括设在上部的油泥进料口11,设在中上部的油包水出口12,设在中下部的水包油出口13以及设在底部的油泥渣出口14;所述流化床燃烧装置2包括设在中上部的油料进口21,设在中下部的泥料进口22,设在底部的一次风进口23,设在中下部且位于所述油料进口21下方的二次风进口24,设在中上部且位于所述油料进口21上方的三次风进口25,设在底部的排渣口26,设在顶部的烟气出口27;其中,所述油包水出口12与所述油料进口21通过油包水输送管道相连接,所述油泥渣出口14与所述泥料进口22通过油泥渣输送管道相连接;

61.所述处理装置还包括气固分离器3与换热器4,所述气固分离器3的入口与所述烟气出口27相连接,所述气固分离器3的气体出口与所述换热器4的热源入口相连接,所述换热器4的热源出口连接排烟管;

62.其中,所述水包油出口13连接水包油输送管道,所述油包水输送管道与所述水包油输送管道通过油水并联管道相连接;

63.所述处理装置还包括雾化喷射器5,所述雾化喷射器5设置在所述流化床燃烧装置2外部,所述雾化喷射器5的入口与所述油料进口21相连接,所述雾化喷射器5的出口与所述油料进口21相连接;如图2所示,所述雾化喷射器5包括封闭环形管51,在所述封闭环形管51上设置入口以及4个喷嘴52;

64.在所述油包水输送管道上靠近所述流化床燃烧装置2的一端设置离心泵6;在所述油泥渣输送管道上设置电机7与输送机8;所述一次风进口23包括布风板;所述换热器4为锅炉换热器;所述气固分离器3为旋风分离器。

65.利用本实施例所述处理装置对高含水油泥进行清洁燃烧,虽然可以实现终极处理,但是并未将气固分离器3截留下来的烟气中的大颗粒飞灰导入流化床燃烧装置2的流化燃烧区,不仅没能回收大颗粒飞灰中的热量,还因大颗粒飞灰直接排放而导致的二次污染。

66.对比例1

67.本对比例提供了一种高含水油泥清洁燃烧处理装置,除了将三次风进口25完全省略,其他条件和实施例1完全相同。

68.利用本对比例所述处理装置对高含水油泥进行清洁燃烧,由于没有三次风作用,导致在油料进口21上方区域,未燃烬气体和油泥焦(主要由固态油泥渣热解气化生成)无法进行再燃、燃烬,导致高含水油泥中的热能没有被充分回收。

69.综上所述,本发明提供了一种高含水油泥清洁燃烧处理装置,所述处理装置包括油水固分离装置与流化床燃烧装置,先通过油水固分离装置将油泥分为油包水、水包油以及油泥渣,再通过流化床燃烧装置将油包水以及油泥渣进行耦合气化燃烧,一方面,产生的以co为主要组分的强还原性挥发分可以有效抑制烟气中no

x

的生成,从而实现低no

x

烟气的排放,另一方面,气化燃烧生成的高温烟气则可以在烟气除尘净化后,通过换热器实现热量回收。因此,本发明所述处理装置实现了高含水油泥的终极清洁燃烧处理和能量回收利用,

具有良好的节能减排效果,可以用于危废资源化处理,可以发挥经济、高效和环保的优势。

70.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

71.以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

72.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

73.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。