1.本发明涉及磁流变弹性体技术领域,特别涉及一种基于微流控纺丝技术的磁流变弹性体及其制备方法。

背景技术:

2.磁流变材料是通过将微纳米级的软磁性粒子分散在不同的载体中制备而成的一种智能软材料,其流变性能可以随外加磁场进行连续、快速、可逆地变化,在主动和半主动振动控制领域具有广阔的应用前景。磁流变液是最早发展起来的一类磁敏智能软材料,一般是由微米级的铁磁性粒子掺入到非磁性液体中制备而成的颗粒悬浮体系,施加磁场后,磁流变液会迅速地从类似于牛顿流体的液态转变成类固态,表观黏度在磁场的调控下可以发生几个数量级的变化,表现出显著的磁致效应。但是由于铁磁性粒子与基体之间存在较大的密度差,磁流变液在使用过程中存在颗粒沉降的问题。为了彻底解决颗粒沉降问题,人们用弹性体材料替代非磁性液体连续相,制备了磁流变弹性体。

3.磁流变弹性体是一种将微米级软磁性颗粒分散到聚合物弹性体中制备而成的磁控智能材料,具有优异的磁控力学特性。磁致形变和磁致模量是磁流变弹性体一项重要的磁控力学特性,在磁场下磁流变弹性体的力学性能能够发生连续、迅速、可逆的变化,在柔性传感、软体机器人、柔性驱动等方面具有优异的应用前景。磁流变弹性体的磁致力学性能的变化主要源自于磁性颗粒,颗粒在磁场下形成的磁相互作用力能够在磁流变弹性体内部形成不均匀的磁力矩,从而驱使磁流变弹性体发生一定的形变和模量的变化。但是,现有的磁流变弹性体由于受弹性体的影响,相较于磁流变液来说,其磁致效应较低,同时由于磁流变弹性体通常的形态为块状或者薄膜状,很难满足很多实际应用的要求。

4.如专利cn 109818523 b公开了一种具有可编程磁致形变的磁流变弹性体的制备方法,其具体包括如下步骤:a.将磁性线材通过3d打印机打印出具有特定分布及取向的磁性短纤维,并在打印过程中施加磁场对短纤维的磁畴进行调控;b.将步骤a中打印出的磁性短纤维用硅橡胶进行封装,固化后制得内部具有各向异性磁矩的磁流变弹性体材料;利用3d打印机可以打印得到具有任意分布及取向的磁性短纤维,从而可以对磁流变弹性体在磁场下的磁矩进行设计,能够获得任意的磁致形变特性,通过对磁流变弹性体内部磁矩进行设计以实现其可编程的形变驱动能力,赋予了磁流变弹性体丰富的驱动能力。再如专利cn l10669329a,公开了一种磁流变弹性体的制备方法,具体的,其选用微米级的碳纤维通过化学气相沉积法在其表面原位生长碳纳米管,然后通过电火花等离子烧结技术,在碳纤维表面原位生长碳化硅,得到三维增强体作为增强填料,以聚氨酯和硅橡胶作为原料,结合硫化剂、促进剂、增塑剂和铁磁性颗粒,制备出一种具有良好机械性能的磁流变弹性体;碳纤维作为增强相制备的三维增强体不仅可以提高磁流变弹性体的抗拉强度和抗折强度等力学性能,增加磁流变弹性体的耐磨性,降低磁流变弹性体的干缩,而且可以在较大范围内调节其导电性,同时还能使磁流变弹性体呈现出压敏性、热电效应、温阻效应等功能特性。

5.上述专利,虽然通过采用硅橡胶进行封装,也可以实现防止磁流变弹性体中磁性

颗粒的沉降目的,但是微米级软磁性颗粒是散布在粘塑性态的硅橡胶中的,硅橡胶中的磁性颗粒相对磁流变液体来说,其流变性较弱,所以导致该磁流变弹性体的磁致效应相对较低,且上述制备方法较为复杂。

6.针对上述技术问题,现在亟待研究一种可实现防止磁性颗粒易沉降,同时保持有较高磁致效应的磁流变弹性体。

技术实现要素:

7.针对现有技术存在的不足,本发明所要解决的技术问题是,提供一种可有效防止磁流体中磁性颗粒的沉降,同时可保证有较高的磁致效应,且制备方法简单,制备成本低的基于微流控纺丝技术的磁流变弹性体及其制备方法。

8.本发明为实现上述目的采用的技术方案是:一种基于微流控纺丝技术的磁流变弹性体,所述磁流变弹性体是利用微流控纺丝技术制备的以热塑性弹性体溶液为皮层,磁流变液及热塑性弹性体溶液为芯层的皮芯结构的磁流变弹性纤维,其中,磁流变液采用间歇填充的方式填充至芯层中。

9.上述的基于微流控纺丝技术的磁流变弹性体,所述磁流变液中铁含量为30

‑

80wt%,所述热塑性弹性体溶液的质量分数为10

‑

60%。

10.上述的基于微流控纺丝技术的磁流变弹性体,所述热塑性弹性体包括苯乙烯

‑

乙烯

‑

丁烯

‑

苯乙烯嵌段共聚物(sebs),热塑性聚氨酯(tpu),苯乙烯

‑

丁烯

‑

苯乙烯嵌段共聚物(sbs),硅橡胶(sr)、天然橡胶(nr)、丁苯橡胶(sbr)中的一种或几种。

11.上述的基于微流控纺丝技术的磁流变弹性体,所述纤维芯层中的磁流变材料间隔长度可根据实际需要任意调节。

12.一种制备基于微流控纺丝技术的磁流变弹性体的方法,包括如下步骤:

13.(1)配制热塑性弹性体溶液、磁流变液,机械搅拌至混合均匀,备用;

14.(2)采用微流控纺丝技术,以热塑性弹性体溶液为皮层纺丝液,磁流变液及热塑性弹性体溶液为芯层,并将芯层的热塑性弹性体溶液与磁流变液进行间歇填充,制备得到皮芯结构的纤维,并在凝固浴中进行凝固;

15.(3)将在步骤(2)中纺制好的纤维在80℃条件下进行干燥,直至皮层结构完全凝固,即制得磁流变弹性纤维。

16.上述的基于微流控纺丝技术的磁流变弹性体的制备方法,所述热塑性弹性体溶液包括sebs溶液,tpu溶液,sbs溶液,sr溶液,nr溶液,sbr溶液中的一种或几种。

17.上述的基于微流控纺丝技术的磁流变弹性体的制备方法,所述热塑性弹性体溶液的质量分数为10

‑

60%,所述磁流变液中铁含量为30

‑

80wt%。

18.上述的基于微流控纺丝技术的磁流变弹性体的制备方法,在步骤(2)中凝固浴采用所述质量分数为95%的乙醇进行凝固处理。

19.上述的基于微流控纺丝技术的磁流变弹性体的制备方法,所述芯层的热塑性弹性体溶液与磁流变液进行间歇填充时,间歇填充时间可根据实际需要任意调节设置。

20.本发明基于微流控纺丝技术的磁流变弹性体的有益效果是:本发明通过使用微流控纺丝技术皮芯结构的间歇填充纤维,实现磁流变液在弹性基体的间歇填充,实现了磁流变液在极小空间内的封装,不仅避免发生沉积后的性能变化,同时保持较高的磁致效应,克

服了磁流变液易沉降、稳定性差的问题。并通过编程式的填充可实现弹性体在不同位置表现出不同的力学性能。

21.本发明基于微流控纺丝技术的磁流变弹性体的制备方法,不仅制备方法简单,且通过本发明的制备方法得到的磁流变弹性体,可用于减震、隔振等装置中,可以同时克服磁流变液易沉降和磁致效应差的技术问题,值得被广泛推广应用。

附图说明

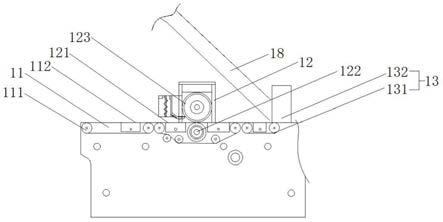

22.图1为本发明皮芯结构磁流变纤维纺丝装置透视结构示意图;

23.图2为a部放大结构示意图。

具体实施方式

24.下面结合附图及具体实施例对本发明做进一步详细说明;

25.实施例1

26.一种基于微流控纺丝技术的磁流变弹性体,所述磁流变弹性体是利用微流控纺丝技术制备的以热塑性弹性体溶液为皮层,磁流变液及热塑性弹性体溶液为芯层的皮芯结构的磁流变弹性纤维,其中,磁流变液采用间歇填充的方式填充至芯层中。

27.在本实施例中,磁流变液中羰基铁铁含量为30wt%,热塑性弹性体为sebs,sebs溶液的质量分数为45%,纤维芯层中的磁流变材料间隔长度可根据实际需要任意调节。具体可通过编程式的填充方式来实现磁流变液填充量大小可调,从而实现弹性体在不同位置表现出不同的力学性能。

28.本发明的磁流变弹性体为皮芯结构的纤维,通过将磁流变液间隔封装在纤维芯层,采用微积分数学概念,将整段纤维的磁流变液分解成每一小段纤维的磁流变液,从整体上解决了磁流变液沉降的技术问题,且通过采用磁流变液来代替传统的即将微米级磁性颗粒分散到聚合物弹性体中的磁流变弹性体,可大大提高磁致效应。

29.一种制备基于微流控纺丝技术的磁流变弹性体的方法,包括如下步骤:

30.(1)配制热塑性弹性体溶液、磁流变溶液,机械搅拌至混合均匀,备用;其中,热塑性弹性体溶液采用sebs溶液,sebs溶液的质量分数为45%,磁流变液中铁含量为30wt%;

31.(2)采用微流控纺丝技术,以热塑性弹性体溶液为皮层纺丝液,磁流变液及热塑性弹性体溶液为芯层,并将芯层的热塑性弹性体溶液与磁流变液进行间歇填充,制备得到皮芯结构的纤维,并在凝固浴中进行凝固;其中,在步骤(2)中凝固浴采用所述质量分数为95%的乙醇进行凝固处理;芯层的热塑性弹性体溶液与磁流变液进行间歇填充时,间歇填充时间可根据实际需要任意调节设置;

32.(3)将在步骤(2)中纺制好的纤维在80℃条件下进行干燥,直至皮层结构完全凝固,即制得磁流变弹性纤维。

33.其中,在制备本发明基于微流控纺丝技术的磁流变弹性体时采用了如图1所示的纤维纺丝装置,具体的,包括用于盛装凝固浴浴液1的容器2,支撑辊3,以及用于将制备得到的磁流变弹性纤维缠绕收卷的卷绕辊4,在支撑辊3上设置有同轴针头5,同轴针头5通过软管与注射器6连接,注射器6设置为三个,一个用于将皮层纺丝液7注射至凝固浴浴液1中,一个用于注射芯层磁流变液纺丝液10,最后一个注射芯层热塑性弹性体溶液纺丝液11;在注

射芯层磁流变液纺丝液10和芯层热塑性弹性体溶液纺丝液11时,通过控制阀12控制上两种芯层注射液的间隙注入,从而实现上述两种芯层注射液的间歇式填充目的,最后制备得到皮芯结构的磁流变弹性纤维13,如图2所示,并将其收卷至卷绕辊4上。

34.即本发明中选用sebs为弹性基体,30wt%羰基铁含量的磁流变液为原料,通过微流控纺丝技术制备皮芯结构的间歇填充纤维。可将本发明制备得到的间歇填充方式得到皮芯结构的磁流变纤维采用传统的编织技术制备得到管状织物,然后将管状织物来制备得到各种形状的减震器。

35.实施例2

36.一种基于微流控纺丝技术的磁流变弹性体,所述磁流变弹性体是利用微流控纺丝技术制备的以热塑性弹性体溶液为皮层,磁流变液及热塑性弹性体溶液为芯层的皮芯结构的磁流变弹性纤维,其中,磁流变液采用间歇填充的方式填充至芯层中。

37.在本实施例中,磁流变液中铁含量为70wt%,热塑性弹性体为sebs,sebs溶液的质量分数为20%,纤维芯层中的磁流变材料间隔长度可根据实际需要任意调节。具体可通过编程式的填充方式来实现磁流变液填充量大小可调,从而实现弹性体在不同位置表现出不同的力学性能。

38.一种制备基于微流控纺丝技术的磁流变弹性体的方法,包括如下步骤:

39.(1)配制热塑性弹性体溶液、磁流变液,机械搅拌至混合均匀,备用;其中,热塑性弹性体溶液采用sebs溶液,sebs溶液的质量分数为20%,磁流变液中铁含量为70wt%;

40.(2)采用微流控纺丝技术,以热塑性弹性体溶液为皮层纺丝液,磁流变液及热塑性弹性体溶液为芯层,并将芯层的热塑性弹性体溶液与磁流变液进行间歇填充,制备得到皮芯结构的纤维,并在凝固浴中进行凝固;其中,在步骤(2)中凝固浴采用所述质量分数为95%的乙醇进行凝固处理;芯层的热塑性弹性体溶液与磁流变液进行间歇填充时,间歇填充时间可根据实际需要任意调节设置;

41.(3)将在步骤(2)中纺制好的纤维在80℃条件下进行干燥,直至皮层结构完全凝固,即制得磁流变弹性纤维。

42.本发明针对目前磁流变材料磁致效应低、磁性粒子易沉降等问题,本发明使用微流控纺丝技术,实现磁流变液在弹性基体内的间歇封装,将磁性粒子控制在极小的空间内,避免发生沉积后的性能变化,同时保持较高的磁致效应。

43.实施例3

44.一种基于微流控纺丝技术的磁流变弹性体,该磁流变弹性体是利用微流控纺丝技术制备的以热塑性弹性体溶液为皮层,磁流变液及热塑性弹性体溶液为芯层的皮芯结构的磁流变弹性纤维,其中,磁流变液采用间歇填充的方式填充至芯层中。

45.在本实施例中,磁流变液中铁含量为70wt%,热塑性弹性体为sebs,纤维芯层中的磁流变材料间隔长度可根据实际需要任意调节。具体可通过编程式的填充方式来实现磁流变液填充量大小可调,从而实现弹性体在不同位置表现出不同的力学性能。

46.一种制备基于微流控纺丝技术的磁流变弹性体的方法,包括如下步骤:

47.(1)配制热塑性弹性体溶液、磁流变液,机械搅拌至混合均匀,备用;其中,热塑性弹性体溶液采用sebs溶液,sebs溶液的质量分数为45%,磁流变液中铁含量为70wt%;

48.(2)采用微流控纺丝技术,以热塑性弹性体溶液为皮层纺丝液,磁流变液及热塑性

弹性体溶液为芯层,并将芯层的热塑性弹性体溶液与磁流变液进行间歇填充,制备得到皮芯结构的纤维,并在凝固浴中进行凝固;其中,在步骤(2)中凝固浴采用所述质量分数为95%的乙醇进行凝固处理;芯层的热塑性弹性体溶液与磁流变液进行间歇填充时,间歇填充时间可根据实际需要任意调节设置;

49.(3)将在步骤(2)中纺制好的纤维在80℃条件下进行干燥,直至皮层结构完全凝固,即制得磁流变弹性纤维。

50.针对现有的使用磁流变材料的研究,面临着磁致效应低、磁性粒子易沉降等问题,本发明通过使用磁流变液的间歇填充实现了磁流变液在极小空间内的封装,克服了磁流变液易沉降、稳定性差的问题,并通过编程式的填充可实现弹性体在不同位置表现出不同的力学性能。

51.实施例4

52.与实施例1、2、3相同之处不再赘述,不同之处在于,在本实施例中,皮层的热塑性弹性体溶液为混合有微米级磁性颗粒的磁流变弹性体溶液。

53.实施例5

54.与实施例4相同之处不再赘述,不同之处在于,在本实施例中,芯层的热塑性弹性体溶液为混合有微米级磁性颗粒的磁流变弹性体溶液。

55.上述实施例只是为了说明本发明的技术构思及特点,其目的是在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡是根据本发明内容的实质所做出的等效的变化或修改,都应涵盖在本发明的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。