全固态锂电池的充放电方法及全固态锂电池

【技术领域】

1.本发明属于锂电池技术领域,尤其涉及一种全固态锂电池的充放电方法及全固态锂电池。

背景技术:

2.现有的商用的二次锂电池主要包括壳体、收容于壳体内的正极、负极、隔膜以及吸藏于正极、负极及隔膜中的有机液态电解液,隔膜设于正极和负极之间,以隔开正极和负极,避免正极和负极发生短路。但是商用二次锂电池的能量密度已接近极限(260wh/kg),且由于有机液态电解液存在易泄漏、易燃、易爆等问题;另外,隔膜为有机聚合物,有机液态电解液的燃烧、爆炸会导致隔膜燃烧,安全隐患比较大,这不仅极大的限制了二次锂电池的应用,而且也成为二次锂电池技术急需解决的关键问题之一。

3.为解决这一问题,人们开发出可替代有机液态电解液和隔膜的固态电解质,这使得二次锂电池全部为固体,由此得到的二次锂电池称作全固态锂电池。固态电解质的出现,极大地提高了二次锂电池的本征安全性能。

4.在众多的固态电解质中,硫化物类固态电解质的离子导率已经达到甚至超过有机液态电解液的水平(达到10

‑3s/cm),能满足二次锂电池对电解质高离子导率的要求,但是,固态电解质与活性物质之间存在的固固界面会导致离子的传输效率较差,且固态电解质本身的稳定性比较差,如,目前已知的lpsx(li4ps5x,x=cl、br、i中的任一种)、li2s

‑

sis体系玻璃陶瓷、li2s

‑

p2s5体系玻璃陶瓷、li2s

‑

b2s5体系玻璃陶瓷、lgps类陶瓷(如li

10

gep2s

12

)等,在充放电过程中会参与电化学反应生成离子导率低甚至不导通锂离子的硫化物或硫,从而严重降低全固态锂电池的倍率性能和循环稳定性,这限制了全固态锂电池的商业化应用。

5.为此,有必要探索出一种新的方案,以解决全固态锂电池存在的上述问题。

技术实现要素:

6.本发明的目的之一在于提供一种全固态锂电池的充放电方法,以解决现有全固态锂电池在充放电过程中由于固态电解质参与电化学反应而导致全固态锂电池的倍率性能和循环稳定性差等问题。

7.为实现上述技术目标,本发明实施例采用的技术方案如下:

8.全固态锂电池的充放电方法,所述充放电方法包括:

9.以金属锂电极作为参比电极,设定所述全固态锂电池的充电截止电压相对于所述参比电极不大于3.0v,放电截止电压相对于所述参比电极不小于1.0v;

10.在充电阶段,获取所述全固态锂电池的充电电压,若所述充电电压大于所述充电截止电压,则停止所述全固态锂电池的充电过程;

11.在放电阶段,获取所述全固态锂电池的放电电压;若所述放电电压小于所述放电截止电压,则停止所述全固态锂电池的放电过程;

12.所述充放电方法适用于以硫化物固态电解质为电解质的全固态锂电池。

13.在一种可能的实施方式中,所述充电截止电压相对于所述参比电极在2.2v~3.0v之间;所述放电截止电压相对于所述参比电极在1.0v~1.5v之间。

14.在一种可能的实施方式中,所述全固态锂电池的充电电流不大于6.0c;所述全固态锂电池的放电电流不大于6.0c。

15.本发明的目的之二在于提供一种全固态锂电池,所述全固态锂电池包括正极、负极以及硫化物固态电解质膜层;

16.所述硫化物固态电解质膜层设于所述正极和所述负极之间,以用于隔断所述正极和所述负极,且用于供锂离子通过;

17.所述全固态锂电池按照上述任一项所述的充放电方法工作。

18.在一种可能的实施方式中,所述固态电解质膜层中包括li2s

‑

sis体系玻璃陶瓷、li2s

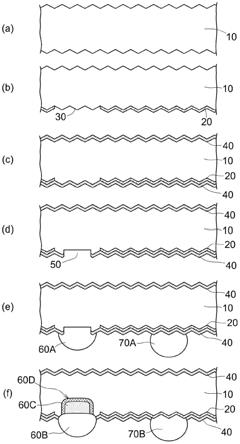

‑

p2s5体系玻璃陶瓷、li2s

‑

b2s5体系玻璃陶瓷、lgps类陶瓷、lpsx中的至少一种;其中,x包括cl、br、i中的任一种。

19.在一种可能的实施方式中,所述固态电解质膜层中包括li3ps4、70li2s

‑

30p2s5、75li2s

‑

25p2s5、80li2s

‑

20p2s5、li

10

gep2s

12

、li6ps5cl、li6ps5br、li6ps5i中的至少一种。

20.在一种可能的实施方式中,所述正极包括正极集流体和附着于所述正极集流体表面的正极活性层;

21.所述负极包括负极集流体和附着于所述负极集流体表面的负极活性层。

22.在一种可能的实施方式中,所述正极活性层包括正极活性材料、硫化物固态电解质及正极导电剂;

23.所述负极活性层包括锂片或者由负极活性材料、硫化物固态电解质及负极导电剂形成的复合层。

24.在一种可能的实施方式中,所述硫化物固态电解质包括li3ps4、70li2s

‑

30p2s5、75li2s

‑

25p2s5、80li2s

‑

20p2s5、li

10

gep2s

12

、li6ps5cl、li6ps5br、li6ps5i中的至少一种;

25.所述正极活性材料包括硫、磷酸铁锂、钴酸锂、锰酸锂、镍酸锂、镍钴锰三元材料、镍钴铝三元材料中的任一种;

26.所述正极导电剂包括碳纳米管;

27.所述负极活性材料包括钛酸锂、碳材料、锡基材料、含锂过渡金属氧化物材料、合金材料中的任一种;

28.所述负极导电剂包括碳纳米管。

29.在一种可能的实施方式中,所述正极导电剂在所述正极活性层中的质量含量为10%~30%;

30.和/或,

31.所述正极活性层还包括正极粘结剂,所述正极粘结剂在所述正极活性层中的质量含量为0%~10%。

32.本发明的有益效果在于:

33.与现有技术相比,本发明实施例提供的全固态锂电池的充放电方法及全固态锂电池,可以使得以硫化物固态电解质为电解质的全固态锂电池表现出良好的循环性能、高倍率特性以及界面阻抗特性等电化学性能,因此本发明实施例的充放电方法,可以适用于硫化物固态锂电池,且使用该充放电方法的硫化物固态锂电池,循环稳定性和倍率特性有大

幅度提升。

【附图说明】

34.图1为本发明实施例提供的全固态锂电池的充放电方法流程示意图;

35.图2为本发明提实施例供的全固态锂电池的简化结构示意图;

36.图3为本发明实施例1提供的全固态锂电池的充放电曲线;

37.图4为本发明实施例2提供的全固态锂电池的充放电曲线;

38.图5为本发明实施例3提供的全固态锂电池的充放电曲线;

39.图6为本发明实施例4提供的全固态锂电池的充放电曲线;

40.图7为本发明实施例1至实施例3提供的全固态锂电池的循环曲线;

41.图8为本发明实施例1至实施例3提供的全固态锂电池在不同循环次数下的界面阻抗大小示意图;

42.图9为本发明实施例5至实施例7提供的全固态锂电池的循环曲线;

43.图10为本发明实施例5提供的全固态锂电池的不同倍率性能曲线;

44.图11为本发明实施例5提供的全固态锂电池6c倍率的循环曲线;

45.图12为本发明实施例8提供的全固态锂电池的不同倍率性能曲线;

46.附图标号说明:

47.100、全固态锂电池;

48.1、正极;11、正极集流体;12、正极活性层;

49.2、固态电解质膜层;201、第一表面;202、第二表面;

50.3、负极;31、负极集流体;32、负极活性层。

【具体实施方式】

51.下面结合附图和实施方式对本发明作进一步说明。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.请参阅图1,本发明实施例的方案为一种全固态锂电池的充放电方法。

53.该充放电方法适用于以硫化物固态电解质作为电解质的全固态锂电池。具体地,所述充放电方法包括:

54.(1)以金属锂电极作为参比电极(即vs li/li

),设定所述全固态锂电池的充电截止电压相对于所述参比电极≤3.0v,放电截止电压相对于所述参比电极≥1.0v。

55.在一些实施方式中,全固态锂电池的负极即为金属锂电极,这时候可以直接设定全固态锂电池的充电截止电压不大于3.0v、放电截止电压不小于1.0v即可。而在负极不是金属锂电极的全固态锂电池中,将充电截止电压换算至以锂片为负极时的充电截止电压,同时将放电截止电压换算至以锂片为负极时的放电截止电压即可,如在以锂合金、钠片、钠合金为负极或者以由负极活性材料与硫化物固态电解质、负极导电剂形成的负极活性材料层时,需要将充电截止电压、放电截止电压换算至金属锂电极的状态。

56.优选地,相对于所述参比电极,所述全固态锂电池的充电截止电压在2.2v~3.0v之间、放电截止电压在1.0v~1.5v之间。在一些实施方式中,充电截止电压和放电截止电压

的电压差在0.7v~2.0v之间。

57.(2)在充电阶段,获取所述全固态锂电池的充电电压,若所述充电电压大于所述充电截止电压,则停止所述全固态锂电池的充电过程;否则,继续对所述全固态锂电池进行充电。

58.在一些实施方式中,放电阶段的放电电流不大于6.0c。用户在使用时可以根据具体的使用场景在不大于6.0c的任一电流值下调节全固态锂电池的放电电流。

59.(3)在放电阶段,获取所述全固态锂电池的放电电压;若所述放电电压小于所述放电截止电压,则停止所述全固态锂电池的放电过程;否则,继续对所述全固态锂电池进行放电。

60.在一些实施方式中,充电阶段的充电电流不大于6.0c。用户在使用时可以根据具体的使用场景在不大于6.0c的任一电流值调节全固态锂电池的充电电流。

61.由于降低温度会增加电池的极化,升高温度有利于降低电池的极化,因此适用于室温至固态电解质允许的较高高温范围内。在一些实施方式中,全固态锂电池进行充放电时,可以在0℃~45℃的条件下进行。

62.请参阅图2,本发明实施例涉及的全固态锂电池100包括正极1、负极3以及固态电解质膜层2;其中,固态电解质膜层2设于正极1和负极3之间,以用于隔断正极1和负极3,避免正极1和负极3相互接触而发生短路,并且固态电解质膜层2用于供锂离子在正极1和负极3之间来回穿梭;全固态锂电池100按照上述的充放电方法进行工作。

63.在一些实施方式中,正极1包括正极集流体11和附着于正极集流体11表面的正极活性层12。更具体地,正极活性层12包括正极活性材料、硫化物固态电解质以及正极导电剂。

64.其中,正极活性材料包括硫、磷酸铁锂、钴酸锂、锰酸锂、镍酸锂、镍钴锰三元材料、镍钴铝三元材料中的任一种。

65.正极活性层12中的硫化物固态电解质包括li2s

‑

sis体系玻璃陶瓷、li2s

‑

p2s5体系玻璃陶瓷、li2s

‑

b2s5体系玻璃陶瓷、lgps类陶瓷、lpsx中的至少一种;其中,x包括cl、br、i中的任一种。在一些实施方式中,硫化物固态电解质和正极导电剂在正极活性层12中总的质量含量不超过60%。进一步优选地,硫化物固态电解质包括li3ps4、70li2s

‑

30p2s5、75li2s

‑

25p2s5、80li2s

‑

20p2s5、li

10

gep2s

12

、li6ps5cl、li6ps5br、li6ps5i中的至少一种。其中,70li2s

‑

30p2s5表示按照摩尔比为li2s:p2s5=7:3的比例,采用球磨法将li2s和p2s5进行球磨复合后低温烧结制备得到的玻璃陶瓷态固态电解质,75li2s

‑

25p2s5、80li2s

‑

20p2s5也按照上述方法得到。

66.正极导电剂包括碳纳米管。在一些实施方式中,碳纳米管包括单壁碳纳米管、多壁碳纳米管中的至少一种。在一些实施方式中,正极导电剂还包括石墨、炭黑、科琴黑、乙炔黑、superp、supers、碳纤维、石墨烯等的至少一种。在一些实施方式中,正极导电剂在正极活性层12中的质量含量为5%~30%。

67.在一些实施方式中,正极活性层12还包括正极粘结剂,所述正极粘结剂在正极活性层12中的质量含量为0%~10%。由于正极粘结剂为锂电池技术领域的常规粘结剂,因此在此不再展开赘述。

68.在一些实施例方式中,正极集流体11为铝板、不锈钢板、镍板、镍箔等常用的正极

集流体。

69.在一些实施方式中,负极3包括负极集流体31和附着于负极集流体31表面的负极活性层32。

70.其中,负极活性层32包括锂片,或者锂合金,或者钠片,或者钠合金,或者由负极活性材料与硫化物固态电解质、负极导电剂形成的负极活性材料层。在一些实施方式中,所述锂合金可以是锂铟合金。

71.当负极活性层32为由负极活性材料与硫化物固态电解质、负极导电剂形成的负极活性材料层时,硫化物固态电解质包括li2s

‑

sis体系玻璃陶瓷、li2s

‑

p2s5体系玻璃陶瓷、li2s

‑

b2s5体系玻璃陶瓷、lgps类陶瓷、lpsx中的至少一种;其中,x包括cl、br、i中的任一种。在一些实施方式中,硫化物固态电解质和负极导电剂在负极活性层32中总的质量含量不超过60%。进一步优选地,硫化物固态电解质包括li3ps4、70li2s

‑

30p2s5、75li2s

‑

25p2s5、80li2s

‑

20p2s5、li

10

gep2s

12

、li6ps5cl、li6ps5br、li6ps5i中的至少一种。负极导电剂包括碳纳米管。在一些实施方式中,碳纳米管包括单壁碳纳米管、多壁碳纳米管中的至少一种。在一些实施方式中,负极导电剂还包括石墨、炭黑、科琴黑、乙炔黑、superp、supers、碳纤维、石墨烯等的至少一种。在一些实施方式中,负极导电剂在负极活性材料层中的质量含量为5%~30%。

72.在一些实施方式中,负极活性材料包括钛酸锂、碳材料、硅材料、锡基材料、含锂过渡金属氧化物材料、合金材料中的任一种。其中,碳材料包括人工石墨、天然石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等;锡基材料包括锡的氧化物、锡基复合氧化物等;合金材料包括硅基合金、锡基合金、锗基合金、铝基合金、锑基合金、镁基合金等。

73.在一些实施方式中,负极活性材料层还包括负极粘结剂,所述负极粘结剂在负极活性层32中的质量含量为0%~10%。由于负极粘结剂为锂电池技术领域的常规粘结剂,因此在此不再展开赘述。

74.在一些实施例方式中,负极集流体31包括铜板、不锈钢板中的任一种。

75.在一些实施方式中,固态电解质膜层2包括li2s

‑

sis体系玻璃陶瓷、li2s

‑

p2s5体系玻璃陶瓷、li2s

‑

b2s5体系玻璃陶瓷、lgps类陶瓷、lpsx中的至少一种;其中,x包括cl、br、i中的任一种。

76.进一步地,固态电解质膜层2包括li3ps4、70li2s

‑

30p2s5、75li2s

‑

25p2s5、80li2s

‑

20p2s5、li

10

gep2s

12

、li6ps5cl、li6ps5br、li6ps5i中的至少一种。

77.在一些实施方式中,固态电解质膜层2使用的材料与正极1中包含的硫化物固态电解质、负极3中的硫化物固态电解质是同一种材料,这样可以有效降低固态电解质膜层2与正极1的固固界面阻力,提高锂离子在正极1和固态电解质膜层2之间的传输效率,同样地,可以有效降低固态电解质膜层2与负极3的固固界面阻力,提高锂离子在负极3和固态电解质膜层2之间的传输效率。

78.此外,本发明实施例中还进一步提供上述硫化物全固体锂电池100的制备方法,包括以下步骤:

79.将组成固态电解质膜层2的原料进行机械破碎、过筛,获得粒径在200目以内的粉末;

80.将所述粉末铺平后进行加压处理,得到固态电解质膜层2,固态电解质膜层2具有

第一表面201和与第一表面201相背的第二表面202;

81.将组成正极活性层12的原料进行混合至均匀,得到正极活性混合物料,随后将正极活性混合物料平铺于固态电解质膜层2的第一表面201上,加压处理,使得正极活性混合物料贴附于固态电解质膜层2上;

82.将负极3放置在固态电解质膜层2的第二表面202上,加压处理,使得负极3与固态电解质膜层2紧密贴合。

83.在一些实施方式中,对所述粉末进行加压处理的压力为300mpa~500mpa,使得得到的固态电解质膜层2致密、平整,避免在后续与正极1、负极3加压时发生破碎等。在一些实施方式中,固态电解质膜层2的厚度为10μm~500μm。当然,固态电解质膜层2的制备不局限于采用加压的方式,也可以采用溶胶凝胶法获得。

84.在一些实施方式中,正极活性混合物料在加压处理时,压力为250mpa~500mpa。当压力达到一定程度时,如超过360mpa时,正极活性混合物料中不含有正极粘结剂也可以与固态电解质膜层2具有良好的附着力。

85.在一些实施方式中,正极活性混合物料在加压处理时,压力为250mpa~500mpa。当压力达到一定程度时,如超过360mpa时,正极活性混合物料中不含有正极粘结剂也可以有效地附着固态电解质膜层2的表面。在一些实施方式中,将正极混合物料平铺在固态电解质膜层2的第一表面201后,将正极集流体11放置在正极混合物料表面,最后再施加压力,使得正极混合物料既紧密贴合在固态电解质膜层2的表面,又紧密贴合在正极集流体11的表面。

86.若负极3是由负极集流体31和由负极活性材料与硫化物固态电解质、负极导电剂形成的负极活性材料层组成,可以参考正极1的制作方法将负极3与固态电解质膜层2紧密贴合,在此不再展开赘述。

87.为了更好的说明本发明的技术方案,下面通过若干实施例来做进一步的解释说明。

88.实施例1

89.一种全固态锂电池及其制备方法,其中,全固态锂电池的制备方法包括以下步骤:

90.按照摩尔比为li2s:p2s5=7:3的比例将li2s与p2s5进行混料,并采用球磨法制备得到玻璃态的固态电解质,即70li2s

‑

30p2s5粉末;

91.将70li2s

‑

30p2s5粉末80目过筛,将过筛得到的一部分70li2s

‑

30p2s5粉末在模具中进行加压处理,压力为360mpa,得到厚度为300μm的电解质膜;将过筛得到的另一部分70li2s

‑

30p2s5粉末与碳纳米管(cnt)按质量比为80:20加入到球磨罐中,在360r/min下球磨8h,随后80目筛网过筛,得到正极混合物料;

92.将正极混合物料置于电解质膜的一表面,旋转模具的不锈钢圆筒柱面,使得正极混合物料铺平,使用360mpa的压力进行加压,得到正极活性材料层;

93.在电解质膜的另一表面贴上厚度为100μm的锂片,使用100kpa的压力加压,使得锂片与电解质膜紧密贴合;

94.从模具中引出正极极耳和负极极耳,完成全固态锂电池的组装。

95.按照上述方法,制备10只全固态锂电池,经检测电压合格后,静置,待用。

96.实施例2

97.一种全固态锂电池及其制备方法,该全固态锂电池及其制备方法与实施例1相同。

98.实施例3

99.一种全固态锂电池及其制备方法,该全固态锂电池及其制备方法与实施例1相同。

100.实施例4

101.一种全固态锂电池及其制备方法,其中,全固态锂电池的制备方法包括以下步骤:

102.将70li2s

‑

30p2s5粉末80目过筛,随后将部分置于模具中进行加压,压力为360mpa,得到厚度为10μm的电解质膜;将过筛得到70li2s

‑

30p2s5粉末与碳纳米管(cnt)按照质量比为70:30置于球磨罐中,在360r/min的转速下球磨8h,随后80目筛网过筛,得到正极混合物料;

103.将正极混合物料置于电解质膜的一表面,旋转模具的不锈钢圆筒柱面,使得正极混合物料铺平,使用360mpa的压力进行加压,得到正极活性材料层;

104.在电解质膜的另一表面贴上厚度为100μm的锂片,使用100kpa的压力加压,使得锂片与电解质膜紧密贴合;

105.从模具中引出正极极耳和负极极耳,完成全固态锂电池的组装。

106.按照上述方法,制备10只全固态锂电池,经检测电压合格后,静置,待用。

107.实施例5

108.一种全固态锂电池及其制备方法,该全固态锂电池的制备方法与实施例1相同,所不同的是,锂片为负极,正极中含有钛酸锂。具体地,正极混合物料包含钛酸锂(li4ti5o

12

,简称:lto)、70li2s

‑

30p2s5(lps)及碳纳米管(cnt),且正极混合物料中各组分的质量比为lto:lps:cnt=60:21:19,除此以外,其余步骤均与实施例1相同。

109.实施例6

110.一种全固态锂电池及其制备方法,该全固态锂电池及其制备方法与实施例5相同。

111.实施例7

112.一种全固态锂电池及其制备方法,该全固态锂电池及其制备方法与实施例5相同。

113.实施例8

114.一种全固态锂电池及其制备方法,其中,全固态锂电池的制备方法包括以下步骤:

115.将li6ps5cl粉末80目过筛,随后将部分过筛后的li6ps5cl粉末在模具中进行加压处理,压力为360mpa,得到厚度为10μm的电解质膜;将单质硫(s)、碳纳米管(cnt)及过筛后的li6ps5cl粉末按质量比为40:45:15加入到球磨罐中,在360r/min的球磨速度下球磨8h,用80目筛网过筛得到正极混合物料;

116.将正极混合物料加入到电解质膜的一表面,旋转模具的不锈钢圆筒柱面,使得正极混合物料铺平,使用360mpa的压力进行加压,得到正极活性材料层;

117.在电解质膜的另一表面上贴上厚度为50μm的铟片,并在铟片背对电解质膜的表面上贴上厚度为50μm的锂片,在锂片表面加压,压力为3gpa,使得锂片与铟片紧密贴合,且铟片与电解质膜紧密贴合。从模具中引出正极极耳、负极极耳,完成全固态锂电池的组装,组装成的全固态锂电池中,负极为锂铟合金。

118.按照上述方法,制备10只全固态锂电池,经检测电压合格后,静置,待用。

119.性能检验

120.下面验证实施例1~8获得的全固态锂电池的电化学性能:

121.设备:常规电池测试系统;

122.按照图1示意的充放电方法对各实施例的全固态锂电池进行相关电化学性能的测试,各个实施例的充电条件和放电条件如表1所示。

123.表1实施例1至实施例8的充放电方法参数

[0124][0125][0126]

其中,实施例1、实施例2、实施例3及实施例4的充放电曲线分别如图3、图4、图5及图6所示;实施例1、实施例2及实施例3的循环曲线如图7所示;实施例1、实施例2及实施例3经过不同循环圈数后的界面阻抗柱状图如图8所示。

[0127]

实施例1~实施例3均为半电池,且一个电极为锂片,另一个电极均为70li2s

‑

30p2s5,其目的是为了放大70li2s

‑

30p2s5的氧化还原反应,以此来验证70li2s

‑

30p2s5的稳定电压范围。从图3~图5可以看出,充电截止电压和放电截止电压的差值越大,硫化物固态电解质的分解量越多,从一个侧面说明,硫化物固态电解质越不稳定;结合图7的循环曲线可看出,充电截止电压和放电截止电压的差值越大,以硫化物固态电解质为电解质的全固态锂电池的循环稳定性越差,即以金属锂电极作为参比电极,充电截止电压不大于3.0v、放电截止电压不小于1.0v时,全固态锂电池的循环性能较好,而如果充电截止电压大于3.0v、放电截止电压小于0.5v,那么全固态锂电池的性能较差。这也反正了充电截止电压和放电截止电压的差值越大,硫化物固态电解质的分解量越多。

[0128]

在相同的放电截止电压下,全固态锂电池的放电容量越高代表lps被还原的量越多。图4和图6中两者的放电截止电压均为1v,因此可以进行对比,其中,图4的全固态锂电池中,碳纳米管的质量含量为20%,放电容量约为62mah/g,图6的全固态锂电池中,碳纳米管的质量含量为30%,放电容量约为240mah/g,此时大量lps被还原生成单质硫等不导通锂离子的物质,电池已经不能充电,内部离子输运通路被严重破坏,因此碳纳米管的含量不能超过30%。

[0129]

从图8可以看出,以金属锂电极作为参比电极,充电截止电压不大于3.0v、放电截止电压不小于1.0v时,全固态锂电池的界面阻抗随着循环圈数的增多,变大的幅度比较小,而如果充电截止电压大于3.0v、放电截止电压小于0.5v,那么全固态锂电池的界面阻抗随着循环圈数的增多,变大的幅度比较大。

[0130]

为了验证实施例1~实施例3结果的可靠性,实施例5~实施例7均以钛酸锂为正极活性材料、锂片为负极,组装成半电池,以期考察硫化物固态电解质的氧化还原分解对电极性能的影响,并希望通过钛酸锂的容量贡献及电池的充放电曲线与循环,判定硫化物固态电解质的稳定窗口。对组装的半电池进行全固态锂电池的循环性能测试,结果如图9所示。

[0131]

从图9中可以看出,以钛酸锂为正极活性材料的全固态锂电池的性能与实施例1~实施例3的全固态锂电池的性能相似,即:以金属锂电极作为参比电极,充电截止电压不大于3.0v、放电截止电压不小于1.0v时,全固态锂电池的循环性能较好,而如果充电截止电压大于3.0v、放电截止电压小于0.5v,那么全固态锂电池的性能较差。

[0132]

对实施例5的全固态锂电池在充电截止电压为2.4v、放电截止电压为1.4v的条件下进行不同倍率测试,结果如图10。

[0133]

从图10可以看出,在不同倍率下,全固态锂电池均具有良好的倍率特性。

[0134]

随后对实施例5的全固态锂电池按照6c进行测试,结果如图11所示。

[0135]

从图11可以看出,在充电截止电压为2.4v、放电截止电压为1.4v的条件下,全固态锂电池具有良好的高倍率特性。

[0136]

在实施例1~实施例3以及实施例5~实施例7验证得到的结果的基础上,实施例8是以单质硫为正极活性材料制备的全固态锂电池,对其在充电截止电压为2.8v、放电截止电压为1.4v的条件下进行不同倍率性能的验证,结果如图12所示。

[0137]

从图12可以看出,单质硫为正极活性材料制备的全固态锂电池,以金属锂电极作为参比电极,在充电截止电压不大于3.0v、放电截止电压不小于1.0v时,同样表现出良好的电化学性能。

[0138]

从实施例1~实施例8所表现的性能,全固态锂电池电池失效的重要原因是充电截止电压和放电截止电压对硫化物固态电解质的稳定性的影响,硫化物固态电解质的分解,会使得硫化物固态锂电池失效,而全固态锂电池的正极活性材料对全固态锂电池失效的影响比较小,因此上述的充电截止电压、放电截止电压也适用于正极活性材料为磷酸铁锂、钴酸锂、锰酸锂、镍酸锂、镍钴锰三元材料、镍钴铝三元材料中任一种的全固态锂电池。

[0139]

综合上述可以得知,将全固态锂电池以金属锂电极作为参比电极(即vs li/li

)或者切换到以金属锂电极为参比电极的状态下时,设定全固态锂电池的充电截止电压不大于3.0v、放电截止电压不小于1.0v,在此条件下进行充放电,全固态锂电池具有良好的倍率特性和循环稳定性,具有良好的电化学性能。

[0140]

以上所述的仅是本发明的实施方式,在此应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出改进,但这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。