1.本发明涉及轴承耐磨检测设备技术领域,尤其涉及一种合金高寿命轴承耐磨检测设备及其检测方法。

背景技术:

2.轴承是当代机械设备中一种重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。现有的轴承外圈沟道与轴承外圈周缘的同轴度检测设备,通常结构复杂,造价较高,适合精度较高的检测作业需求,但是在对一些精度要求不高的检测作业时,使用这种造价较高的检测设备为增加中小企业的成本负担,在工业化制造中轴承充当着相对重要的角色,其中涉及到轴承内圈圆周度检测设备,而现有的轴承内圈圆周度检测设备不具备方便调节的特点,其检测效率过低。为此,提出一种合金高寿命轴承耐磨检测设备及其检测方法。

技术实现要素:

3.本发明所要解决的问题是提供一种合金高寿命轴承耐磨检测设备及其检测方法,解决现有的轴承耐磨检测设备检测精度较低、检测效率有待提高的问题,以达到同时对轴承内外侧面进行检测、加快轴承耐磨性质检测的速度、提高其检测精度的目的,保证合金轴承的检测准确性。

4.本发明解决上述技术问题所采用的技术方案是:一种合金高寿命轴承耐磨检测设备,包括检测装置、检测台、检测座一、检测架及检测座二,所述检测装置底端拐角处分别设有脚架,所述检测装置上方设有检测台,所述检测台顶部左端设有检测座一,所述检测座一右侧设有检测架,所述检测架右端设有检测座二。

5.作为本发明的一种优选方案,其中:所述检测架左端设有升降气缸一,所述升降气缸一顶端设有活动架一,所述活动架一顶端设有固定轴柱一,所述固定轴柱一顶端设有摆动臂,所述摆动臂与所述固定轴柱一连接处设有活动槽一。

6.作为本发明的一种优选方案,其中:所述检测座一底部设有固定板,所述固定板顶端设有固定座,所述固定座顶端中央设有轴承固定圈,所述轴承固定圈前后两端分别设有防脱挡板,所述轴承固定圈内壁设有卡接内壁,所述固定座前后两端中央分别设有定位销,所述定位销中央设有定位轴。

7.作为本发明的一种优选方案,其中:所述摆动臂左端底部设有连杆,所述连杆底部设有连接套筒,所述连接套筒底部设有旋钮盘,所述旋钮盘外端设有连接榫,所述连接榫外端设有轴承安装座。

8.进一步,所述脚架顶部设有固定耳,所述固定耳之间设有水平柱,前端脚架上方分别设支撑架,所述支撑架顶端分别设有设有连接架,所述连接架底端分别设有连接轴,所述支撑架通过连接轴固定住检测台。

9.进一步,前后两端端脚架之间分别设有横杆一,左右两端脚架之间分别设有横杆

二。

10.进一步,所述固定板底端设有电机安装座,所述电机安装座顶端设有伺服电机,所述伺服电机顶端设有顶端设有转轴,所述转轴顶端设有安装座套筒。

11.进一步,所述定位轴与转轴连接处分别设有连接块,所述连接块外端分别设有弹性杆,所述弹性杆外端分别设有定位杆,所述定位杆底端分别设有立柱,所述立柱底端分别设有缓冲座。

12.进一步,所述升降气缸一右侧设有支架,所述支架顶端固定住摆动臂,所述支架右侧设有升降气缸二,所述升降气缸二顶端设有活动架二,所述活动架二顶端设有固定轴柱二,所述固定轴柱二顶端设有摆动臂,所述摆动臂与所述固定轴柱二连接处设有活动槽二。

13.进一步,所述检测座二右端底部设有圆筒,所述圆筒顶端设有安装板,所述安装板顶端设有减震盘,所述圆筒右侧外端设有震动传感器。

14.本技术方案还提供一种合金高寿命轴承耐磨的检测方法,采用上述合金高寿命后场耐磨检测设备,所述方法包括以下步骤:

15.s1、在控制端设置两组伺服电机及两组升降气缸的工作参数,合金轴承检测装置各检测模块数据初始化,卡接内壁内根据待检测轴承的规格放入相应磨损装置,机械手将待检测合金轴承放入轴承固定圈内。

16.s2、轴承安装座外壁可相应设置另一组磨损装置,在卡接内壁的磨损装置检测合金轴承外壁的耐磨性质时,另一组磨损装置也可同时对轴承内壁的耐磨系数进行检测。

17.s3、升降气缸一及升降气缸二分别作用两组连杆底端的轴承安装座套设于待检测轴承内壁,并通过安装座套筒固定设于旋钮盘内,固定住伺服电机与轴承安装座之间的连接,待检测轴承固定安装完毕后,伺服电机转动,带动磨损装置对待检测轴承进行相应检测。

18.s4、控制端控制检测装置运行频率、幅度及检测时间,根据检测装置对轴承的磨损判定合金轴承的耐磨程度,并将数据反馈至控制端进行保存。

19.与现有技术相比,本发明的技术方案具有如下优点:

20.1、本发明所提供的一种合金高寿命轴承耐磨检测设备,其设有两组同轴检测装置,通过检测装置、固定装置分别与检测合金轴承接触,在轴承固定圈不移动的前提下,转动轴承安装座,对待检测合金轴承外圈的沟道进行同轴度夹持,由升降气缸作用连杆向下的限位装置,保证待检测轴承在固定装置的作用下始终与检测装置在同一水平面上,使轴承外圈的轴心始终保持在固定位置,可提高同轴度检测位置精度,保证轴承外圈在进行检测时的检测位置固定,提高检测精度。

21.2、本发明方案在检测设备上的检测架两端设置两组检测装置,利用同一组支撑结构实现两组合金轴承耐磨程度的检测,利用轴承安装座与轴承固定圈的相互配合可分别对待检测合金轴承的外圈轨道及内圈安装轨道进行耐磨性检测,伺服电机通过转轴固定安装座套筒,安装座套筒设于旋钮盘外端,伺服电机带动轴承安装座按设定频率转动,在其转动过程中,利用千分表对其内圈进行磨损检测。

22.3、本发明方案在伺服电机安装组件内设置定位销及固定轴,对电机与轴承安装柱进行安装限位,避免伺服电机快速转动影响固定装置的安装,固定轴上设置的缓冲及减震装置不会影响伺服电机带动检测装置对轴承的耐磨检测,并减少电机震动及摩擦产生的震

动对检测装置的影响。

附图说明

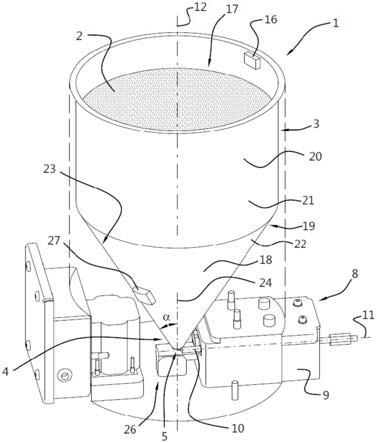

23.图1为本发明一种合金高寿命轴承耐磨检测设备的结构示意图;

24.图2为本发明一种合金高寿命轴承耐磨检测设备的检测装置结构示意图一;

25.图3为本发明一种合金高寿命轴承耐磨检测设备的检测装置结构示意图二;

26.图4为本发明一种合金高寿命轴承耐磨检测设备的检测座一的内部组件结构示意图。

27.其中:1为脚架、11为固定耳、12为水平柱、13为支撑架、14为连接架、15为连接轴、16为横杆一、17为横杆二、2为检测装置、3为检测台、4为检测座一、41为固定板、411为电机安装座、412为伺服电机、413为转轴、414为安装座套筒、42为固定座、43为防脱挡板、44为轴承固定圈、45为卡接内壁、46为定位销、47为固定轴、471为定位杆、472为弹性杆、473为连接块、474为立柱、475为缓冲座、5为检测架、51为升降气缸一、52为活动架一、53为固定轴柱一、54为摆动臂、541为连杆、542为连接套筒、543为旋钮盘、544为轴承安装座、55为支架、56为升降气缸二、6为检测座二、61为减震盘、62为安装板、63为圆筒、64为震动传感器。

具体实施方式

28.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

29.参阅图1

‑

4,本发明提供的技术方案是:一种合金高寿命轴承耐磨检测设备,包括检测装置2、检测台3、检测座一4、检测架5及检测座二6,检测装置2底端拐角处分别设有脚架1,检测装置2上方设有检测台3,检测台3顶部左端设有检测座一4,检测座一4右侧设有检测架5,检测架5右端设有检测座二6,检测装置2固定安装检测台3,检测台3固定住检测座一4、检测架5及检测座二6,检测架5两端分别设置检测固定装置伸入检测座一4及检测座二6内,配合转动装置对两组检测座内的固定装置,对待检测合金轴承的外壁沟道及轴承内壁耐磨性进行检测,两组检测座相对设于检测台3上,其内部设置的检测组件一致,控制端可分别对其内部的转动组件的工作参数进行设置,便于分别对各自内部的待检测合金轴承的耐磨性进行检测,判定各自轴承的使用寿命。

30.参阅图3,检测架5左端设有升降气缸一51,升降气缸一51顶端设有活动架一52,活动架一52顶端设有固定轴柱一53,固定轴柱一53顶端设有摆动臂54,摆动臂54与固定轴柱一53连接处设有活动槽一,活动架一52通过固定轴柱一53与摆动臂54连接,升降气缸一51控制活动架一52上下移动,在活动槽一内进行微小位移,调整摆动臂54左端的高度,调节连杆541及其组件的高度,配合轴承固定装置对待检测轴承的耐磨损检测。

31.参阅图2,检测座一4底部设有固定板41,固定板41顶端设有固定座42,固定座42顶端中央设有轴承固定圈44,轴承固定圈44前后两端分别设有防脱挡板43,轴承固定圈44内壁设有卡接内壁45,固定座42前后两端中央分别设有定位销46,定位销46中央设有定位轴47,固定板41固定安装固定座42,轴承固定圈44设于固定座42中央,利用轴承固定圈44安装待检测轴承,并利用卡接内壁45设置磨损装置,对待检测轴承外壁沟道进行磨损检测,并对其外壁沟道磨损进行测定,得出待检测轴承外壁沟道的耐磨损数据,卡接内壁45固定安装

磨损装置,对待检测轴承外壁进行接触检测。

32.摆动臂54左端底部设有连杆541,连杆541底部设有连接套筒542,连接套筒542底部设有旋钮盘543,旋钮盘543外端设有连接榫,连接榫外端设有轴承安装座544,轴承安装座544内壁设有弹性柱,弹性柱顶端设有千分表,摆动臂54通过连接541控制轴承安装座544的高度,轴承安装座54外壁固定住待检测轴承内壁,便于卡接内壁45的磨损装置对待检测轴承外壁进行检测,也可在轴承安装座544外端设置另一组磨损装置,在卡接内壁45设置待检测轴承外壁安装装置,利用轴承安装座544外壁的磨损装置对待检测轴承的内壁耐磨损性质进行检测,可以根据需要对对应轴承的内外壁均进行耐磨性检测,测定轴承的使用寿命,便于调整改进轴承生产技术。

33.伺服电机412通过转轴413带动安装座套筒414,安装座套筒414设于旋钮盘543外端,即伺服电机412带动轴承安装座544按设定频率转动,在其转动过程中,利用千分表对其内圈进行磨损检测。

34.参阅图1,脚架1顶部设有固定耳11,固定耳11之间设有水平柱12,前端脚架1上方分别设支撑架13,支撑架13顶端分别设有设有连接架14,连接架14底端分别设有连接轴15,支撑架13通过连接轴15固定住检测台3,固定耳11固定安装水平柱12,水平柱12内设有水平水柱,便于检测安装座2的安装情况,保证轴承检测的平面稳定性,支撑架13配合连接架14调节与检测台3台面的安装,连接架14通过连接轴15与检测台3连接。

35.前后两端端脚架1之间分别设有横杆一16,左右两端脚架1之间分别设有横杆二17,各脚架1分别通过横杆一16及横杆二17降低检测震动对脚架1的影响,保证检测台3安装的稳定性。

36.参阅图4,固定板41底端设有电机安装座411,电机安装座411顶端设有伺服电机412,伺服电机412顶端设有顶端设有转轴413,转轴413顶端设有安装座套筒414,在伺服电机安装组件内设置定位销46及固定轴47,对伺服电机412与安装座套筒414进行安装限位,避免伺服电机412快速转动影响固定装置的安装,伺服电机412通过转轴413带动安装座套筒414,带动轴承安装座544带动待检测轴承转动,待检测轴承与磨损装置之间按照设定频率进行耐磨检测。

37.定位轴47与转轴413连接处分别设有连接块473,连接块473外端分别设有弹性杆472,弹性杆472外端分别设有定位杆471,定位杆471底端分别设有立柱474,立柱474底端分别设有缓冲座475,定位轴47通过连接块473与转轴413连接,将转轴413产生的震动通过弹性杆472及定位杆471转至立柱474上,固定轴47上设置的缓冲及减震装置不会影响伺服电机412带动检测装置2对轴承的耐磨检测,并能够减少电机震动及摩擦产生的震动对检测装置2的影响。

38.升降气缸一51右侧设有支架55,支架55顶端固定住摆动臂54,支架55右侧设有升降气缸二56,升降气缸二56顶端设有活动架二,活动架二顶端设有固定轴柱二,固定轴柱二顶端设有摆动臂54,摆动臂54与固定轴柱二连接处设有活动槽二,支架55支撑住两组升降气缸对摆动臂54的连接,升降气缸二56控制摆动臂54右端的摆动,配合升降气缸一51平衡摆动臂54的高度,并配合支架55的调节,控制两组检测座内部固定装置内的安装。

39.检测座二6右端底部设有圆筒63,圆筒63顶端设有安装板62,安装板62顶端设有减震盘61,圆筒63右侧外端设有震动传感器64,圆筒63固定住安装板62,安装板62固定减震盘

61,降低检测过程中产生的震动对外接控制部件的影响,且能通过震动传感器64检测震动数据,配合耐磨检测装置2判定轴承耐磨检测工作的进行。

40.本实施例还提供一种光伏电站输出功率巡检装置的检测方法,采用如上的巡检设备,方法包括以下步骤:

41.s1、在控制端设置两组伺服电机及两组升降气缸的工作参数,合金轴承检测装置各检测模块数据初始化,卡接内壁内根据待检测轴承的规格放入相应磨损装置,机械手将待检测合金轴承放入轴承固定圈内;

42.s2、轴承安装座外壁可相应设置另一组磨损装置,在卡接内壁的磨损装置检测合金轴承外壁的耐磨性质时,另一组磨损装置也可同时对轴承内壁的耐磨系数进行检测;

43.s3、升降气缸一及升降气缸二分别作用两组连杆底端的轴承安装座套设于待检测轴承内壁,并通过安装座套筒固定设于旋钮盘内,固定住伺服电机与轴承安装座之间的连接,待检测轴承固定安装完毕后,伺服电机转动,带动磨损装置对待检测轴承进行相应检测;

44.s4、控制端控制检测装置运行频率、幅度及检测时间,根据检测装置对轴承的磨损判定合金轴承的耐磨程度,并将数据反馈至控制端进行保存。

45.本发明所提供的一种合金高寿命轴承耐磨检测设备及其检测方法,其设有两组同轴检测装置,通过检测装置、固定装置分别与检测合金轴承接触,在轴承固定圈不移动的前提下,转动轴承安装座,对待检测合金轴承外圈的沟道进行同轴度夹持,由升降气缸作用连杆向下的限位装置,保证待检测轴承在固定装置的作用下始终与检测装置在同一水平面上,使轴承外圈的轴心始终保持在固定位置,可提高同轴度检测位置精度,保证轴承外圈在进行检测时的检测位置固定,提高检测精度。

46.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。