1.本发明涉及聚酯纤维毯处理工艺技术领域,尤其涉及一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法。

背景技术:

2.聚酯纤维,俗称“涤纶”。是由有机二元酸和二元醇缩聚而成的聚酯经纺丝所得的合成纤维,简称pet纤维,属于高分子化合物。在聚酯纤维毯的处理处理中通常需要先利用氟气的高氧化性能对其表面进行氧化,氧化完成后用到低温等离子处理设备对其进行防油处理。

3.但是现有的处理工业在使用时存在一些缺点:一方面,现有的处理工艺在对聚酯纤维毯进行裁切时无法根据需求裁切成不同尺寸的聚酯纤维毯,并且并未对裁切后的毛边进行打磨,这样导致后续毛边附着在去油有机溶剂内时影响其去油效果;另一方面,氟气在通入之前并未对其进行过滤,导致杂质附着在聚酯纤维毯的表面,进而影响其氧化质量。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法,所述利用氟气低温等离子处理聚酯纤维毯防油工艺方法包括以下步骤:

7.s1:取出一定数量的聚酯纤维毯,利用裁切打磨设备将取出的所有聚酯纤维毯依次裁切成不同尺寸的片状聚酯纤维毯;

8.s2:再次利用裁切打磨设备将s1中裁切出来的不同尺寸的所有片状聚酯纤维毯的毛边依次进行打磨去毛刺处理;

9.s3:将s2中处理好的所有片状聚酯纤维毯依次放置在装有30%的氢氧化钠溶液的多隔板反应槽内经过一定的高温加热搅拌后6h后进行初步的去油污处理,初步处理完成后将所有片状聚酯纤维毯取出并放置在装有洗涤剂容器内进行二次去油污清洗工作;

10.s4:将s3中去过油污的所有片状聚酯纤维毯利用装有纯净水的喷淋设备进行充分清洗,清洗完成后,利用烘干设备对其表面进行均匀烘干;

11.s5:将s4中烘干完成后的所有片状聚酯纤维毯放置在低温等离子设备中,并用过滤设备对氟气进行充分过滤,过滤完成后将氟气通入至低温等离子设备中利用氟气的超强氧化性能对所有片状聚酯纤维毯的表面进行充分氧化处理;

12.s6:将s5中所有经过氧化后的片状聚酯纤维毯加入至防油镀膜仪中进行防油镀膜处理,镀膜完成后,再次利用s3中的烘干设备对其表面进行均匀烘干,提高镀膜防油的质量和效果;

13.s7:将所有处理完成的片状聚酯纤维毯进行密封保存,并从中抽取部分进行质量

检测。

14.优选地,所述裁切打磨设备包括底部四角外壁均焊接有支撑腿的机台、焊接在机台顶部外壁的u型支架、通过螺栓固定在u型支架侧壁的伺服电机、通过联轴器与伺服电机输出轴连接的双向螺杆、依次螺接在双向螺杆两个相反螺纹端的t型滑块、通过螺栓依次固定在两个t型滑块底部外壁的两个气缸、通过螺栓依次固定在两个气缸输出端外壁的两个裁切打磨电机和吸尘器。

15.优选地,所述u型支架的顶部内壁开设有滑道,且两个t型滑块的外壁均与滑道的内壁滑动连接。

16.优选地,所述双向螺杆通过两个轴承分别u型支架的两侧上部内壁连接,且伺服电机通过导线连接有倒顺开关,倒顺开关连接有电源线。

17.优选地,所述机台的顶部内壁开设有安装孔,且安装孔的内壁通过螺栓固定安装有网格板,且吸尘器与网格板相同。

18.优选地,所述多隔板反应槽包括反应槽壳体和等距离焊接在反应槽壳体内壁的分隔板体。

19.优选地,所述过滤设备包括过滤箱以及依次插设在过滤箱内的第一滤网、第二滤网和第三滤网,且过滤箱的两侧分别连通有进气管和排气管。

20.优选地,所述第一滤网、第二滤网和第三滤网的网孔直径从左到右依次递减。

21.本发明的有益效果为:

22.1、本发明通过设置了裁切打磨设备,能够方便裁切出不同尺寸的片状聚酯纤维毯,能够方便后续对该处理工艺的处理效果做鲜明的对比,同时方便对裁切完成后的片状聚酯纤维毯的毛边进行打磨去毛刺,进而降低了后续毛刺附着在氢氧化钠溶液中对后续的除油效果造成影响,同时通过多隔板反应槽能够降低各个片状聚酯纤维毯放置在一起进行去油污处理造成相互污染情况发生的概率;

23.2、本发明的处理工艺经过了氢氧化钠溶液和洗涤剂的双重去油污操作,去油污效果更好,并且在高温搅拌作用下,提高去油污工作的效率,并且该工艺中烘干均匀,同时本发明的处理工艺通过过滤设备能够对通入的氟气进行充分过滤处理,降低了氟气中附着杂质对后续的氧化处理和防油镀膜处理造成影响情况发生的概率,并且使得处理完成后的聚酯纤维毯摸上去手感更加柔顺光滑。

附图说明

24.图1为本发明提出的一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法的工艺流程结构示意图;

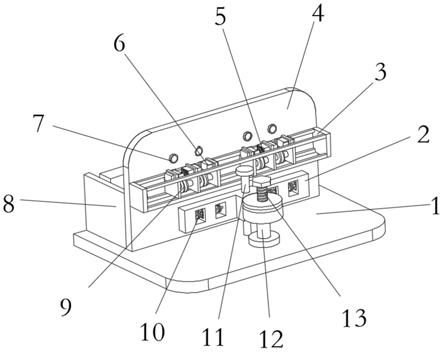

25.图2为本发明提出的一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法中裁切打磨设备的立体结构示意图;

26.图3为本发明提出的一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法中多隔板反应槽的立体结构示意图;

27.图4为本发明提出的一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法中过滤设备顶部剖开的立体结构示意图。

28.图中:1机台、2u型支架、3伺服电机、4双向螺杆、5t型滑块、6气缸、7裁切打磨电机、

8滑道、9吸尘器、10网格板、11反应槽壳体、12分隔板体、13过滤箱、14第一滤网、15第二滤网、16第三滤网、17进气管、18排气管。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

30.实施例1,参照图1

‑

4,一种利用氟气低温等离子处理聚酯纤维毯防油工艺方法,所述利用氟气低温等离子处理聚酯纤维毯防油工艺方法包括以下步骤:

31.s1:取出一定数量的聚酯纤维毯,利用裁切打磨设备将取出的所有聚酯纤维毯依次裁切成不同尺寸的片状聚酯纤维毯;

32.s2:再次利用裁切打磨设备将s1中裁切出来的不同尺寸的所有片状聚酯纤维毯的毛边依次进行打磨去毛刺处理;

33.s3:将s2中处理好的所有片状聚酯纤维毯依次放置在装有30%的氢氧化钠溶液的多隔板反应槽内经过一定的高温加热搅拌后6h后进行初步的去油污处理,初步处理完成后将所有片状聚酯纤维毯取出并放置在装有洗涤剂容器内进行二次去油污清洗工作;

34.s4:将s3中去过油污的所有片状聚酯纤维毯利用装有纯净水的喷淋设备进行充分清洗,清洗完成后,利用烘干设备对其表面进行均匀烘干;

35.s5:将s4中烘干完成后的所有片状聚酯纤维毯放置在低温等离子设备中,并用过滤设备对氟气进行充分过滤,过滤完成后将氟气通入至低温等离子设备中利用氟气的超强氧化性能对所有片状聚酯纤维毯的表面进行充分氧化处理;

36.s6:将s5中所有经过氧化后的片状聚酯纤维毯加入至防油镀膜仪中进行防油镀膜处理,镀膜完成后,再次利用s3中的烘干设备对其表面进行均匀烘干,提高镀膜防油的质量和效果;

37.s7:将所有处理完成的片状聚酯纤维毯进行密封保存,并从中抽取部分进行质量检测。

38.本发明中,裁切打磨设备包括底部四角外壁均焊接有支撑腿的机台1、焊接在机台1顶部外壁的u型支架2、通过螺栓固定在u型支架2侧壁的伺服电机3、通过联轴器与伺服电机3输出轴连接的双向螺杆4、依次螺接在双向螺杆4两个相反螺纹端的t型滑块5、通过螺栓依次固定在两个t型滑块5底部外壁的两个气缸6、通过螺栓依次固定在两个气缸6输出端外壁的两个裁切打磨电机7和吸尘器9,u型支架2的顶部内壁开设有滑道8,且两个t型滑块5的外壁均与滑道8的内壁滑动连接,双向螺杆4通过两个轴承分别u型支架2的两侧上部内壁连接,且伺服电机3通过导线连接有倒顺开关,倒顺开关连接有电源线,机台1的顶部内壁开设有安装孔,且安装孔的内壁通过螺栓固定安装有网格板10,且吸尘器9与网格板10相同,多隔板反应槽包括反应槽壳体11和等距离焊接在反应槽壳体11内壁的分隔板体12,过滤设备包括过滤箱13以及依次插设在过滤箱13内的第一滤网14、第二滤网15和第三滤网16,且过滤箱13的两侧分别连通有进气管17和排气管18,第一滤网14、第二滤网15和第三滤网16的网孔直径从左到右依次递减。

39.本发明通过设置了裁切打磨设备,利用伺服电机3带动双向螺杆4转动,在滑道8的限位下,两个螺纹连接的t型滑块5能够带动两个裁切打磨电机7相互靠近或者远离,这样调

整完成后,安装两个裁切盘就能够方便裁切出不同尺寸的片状聚酯纤维毯,能够方便后续对该处理工艺的处理效果做鲜明的对比,同时安装上打磨盘方便对裁切完成后的片状聚酯纤维毯的毛边进行打磨去毛刺,进而降低了后续毛刺附着在氢氧化钠溶液中对后续的除油效果造成影响,同时还利用吸尘器9和网格板10方便对毛刺进行清理收集,提高了工作环境的整洁度,有利于工人的身体健康;本发明的处理工艺经过了氢氧化钠溶液和洗涤剂的双重去油污操作,去油污效果更好,并且在高温搅拌作用下,提高去油污工作的效率,并且该工艺中烘干均匀,同时本发明的处理工艺通过过滤设备能够对通入的氟气进行充分过滤处理,降低了氟气中附着杂质对后续的氧化处理和防油镀膜处理造成影响情况发生的概率,并且使得处理完成后的聚酯纤维毯摸上去手感更加柔顺光滑。

40.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

42.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。