1.本发明涉及晶体硅生产过程中热场碳碳材料抗腐蚀涂层的制备方法。

背景技术:

2.光伏发电是一种典型的新能源,具有应用方便,无污染的特点。随着全球经济的快速发展,各行各业对能源的需求日益增多,而传统的化石能源,如煤,石油等对人类赖以生存的大气造成了相当严重的污染,现在人类保护绿色环境的意识越发加强,提出了碳中和的目标,发展零污染的新能源已经成为各个国家能源产业调整的主要方向。目前光伏电池发展的种类已很多,有晶硅电池、薄膜太阳能电池(如碲化镉太阳能电池、钙钛矿太阳能电池,铜铟镓硒太阳能电池)两大类,其中晶硅技术发展最成熟且成本快速降低,占据目前光伏发电市场90%以上,是未来10~15年的主流光伏技术。晶硅光伏产品的产业链由多晶硅原料

‑

>硅片

‑

>电池片

‑

>组件等上下游各个环节组成,其中硅片生产是一个硅晶体生长、再切割的一个中间过程。

3.硅晶体的生长需要用到高温电炉,按照行业统计数据,2021年晶硅光伏组件的产能将达到200gw左右,则对应的硅片生产环节有单晶提拉炉几万台,其中在单晶炉中,需要大量的碳毡作为其保温热场材料,还有大量的碳碳复合材料由于其独特的耐高温、高强度等特性,作为结构件用于高温设备中,如热场坩埚、衬套和导流筒等等。但是由于碳碳复合材料不具备良好的抗腐蚀性,在晶体硅生长过程中极易被高温的来自原材料的硅蒸汽及来自石英坩埚的氧化硅蒸汽腐蚀粉化,从而变脆疏松,结构强度大大降低缩短了使用寿命,通常这些碳碳复合材料是作为晶体生长炉的耗材而频繁更换,因此提高碳碳复合材料的抗腐蚀性能,可以进一步提升晶体炉中碳热场的使用寿命,降低硅片的生产成本,进一步降低光伏发电的成本。

4.碳碳复合材料常用的抗腐蚀方法是将抗腐蚀材料,如碳化硅,氮化硼等与有机粘结剂,如酚醛树脂等,以及溶剂均匀混合,然后涂刷固化在碳碳材料表面,再进行热处理形成热解碳粘结抗腐蚀材料的界面涂层,但是热解碳也是一种碳成分,其在较低温度(450℃左右)就会开始发生氧化失重,造成界面失效,并且在单晶硅炉的高温应用条件下,作为粘结剂的热解碳也会被硅蒸汽等腐蚀而失去束缚力,碳化硅、氮化硼等抗腐蚀材料也将粉化脱落。所以要制备兼顾复合材料的力学性能和抗硅化性能的表面涂层,就不能使用热解碳做粘结剂的方案,选择合适的界面材料用于碳碳复合材料抗腐蚀是碳碳行业努力的方向。

技术实现要素:

5.本发明是要解决现有的碳碳复合材料抗腐蚀涂层容易脱落失效的技术问题,而提供一种用溶胶凝胶烧结法在碳碳复合材料表面制备氮化硼纤维缠绕涂层的方法。

6.本发明的用溶胶凝胶烧结法在碳碳复合材料表面制备氮化硼纤维缠绕涂层的方法,按以下步骤进行:

7.一、氮化硼前驱体溶胶的制备:

8.将硼酸加入到去离子水中,并在60~90℃的条件下搅拌溶解,得到硼酸溶液;

9.将三聚氰胺加入到去离子水中,然后使用400w的超声清洗机先进行超声分离,再使用磁力搅拌设备进行搅拌,形成三聚氰胺悬浊液;

10.将三聚氰胺悬浊液加入到温度为90~100℃的硼酸溶液中,持续搅拌直至溶液变得透明,得到前驱体溶胶;

11.二、氮化硼前驱体在碳碳复合材料表面凝胶化:

12.将前驱体溶胶的温度保持在80~95℃,对碳碳复合材料进行浸渍或者表面涂覆,然后冷却至室温,使碳碳复合材料表面的前驱体凝胶化;

13.三、高温氮化烧结制备薄膜:

14.将表面前驱体凝胶化的碳碳复合材料在保护性气体中进行高温烧结,烧结温度为600~1400℃,烧结时间为2~10小时;

15.四、重复步骤二和步骤三的操作,在碳碳复合材料表面得到氮化硼纤维缠绕涂层。

16.更进一步地,步骤一中所述的前驱体溶胶中硼酸与三聚氰胺的摩尔比为1:(2~4)。

17.更进一步地,步骤一中所述的硼酸溶液的浓度为0.075~0.15g/ml。

18.更进一步地,步骤一中所述的三聚氰胺悬浊液的浓度为0.063~0.126g/ml。

19.更进一步地,步骤二中所述的碳碳复合材料表面浸渍或者涂覆的前驱体溶胶量为0.1ml/cm2。

20.更进一步地,步骤三中所述的保护性气体为氮气或氩气。

21.更进一步地,步骤三中所述的碳碳复合材料为碳碳坩埚、碳碳导流筒或者碳碳衬套。

22.本发明采用氮化硼前驱体溶胶,将其覆盖结合在碳碳复合材料表面,通过降温在碳碳复合材料表面形成凝胶,固化,再经高温烧结制备成氮化硼纤维薄膜,形成的氮化硼涂层的微观形貌为纤维状,可以与碳碳复合材料表面的碳纤维相互缠绕,牢固粘结在碳碳复合材料的表面,在实际的生产过程中,该涂层不易脱落;同时重复溶胶凝胶及氮化烧结的步骤,碳碳复合材料表面的氮化硼纤维膜变得密实,成为相对致密的保护性薄膜,提高其抗腐蚀性。具有氮化硼纤维缠绕涂层的热场部件,如碳碳坩埚、碳碳导流筒或者碳碳衬套,不会被腐蚀性硅蒸汽,也不会被氧化硅蒸汽腐蚀,使碳碳复合材料热场部件的使用寿命得到显著提高,其中具有氮化硼涂层碳碳坩埚的更换周期由70炉提升到90炉;具有氮化硼涂层的碳碳导流筒的使用寿命从200炉/换提升至250炉/换。

23.本发明的氮化硼抗腐蚀涂层利用溶胶凝胶法制备,具有分布均匀,成本低易于操作的特点。

附图说明

24.图1是本发明氮化硼缠绕涂层的制备工艺示意图;

25.图2是实施例1中碳碳坩埚表面生长氮化硼涂层前的光学显微镜图;

26.图3是实施例1中碳碳坩埚表面生长氮化硼涂层后的光学显微镜图;

27.图4是实施例1中碳碳坩埚表面生长的氮化硼涂层的扫描电镜图。

具体实施方式

28.用下面的实施例验证本发明的有益效果。

29.实施例1:本实施例的用溶胶凝胶烧结法在碳碳复合材料表面制备氮化硼纤维缠绕涂层的方法,按以下步骤进行:

30.一、氮化硼前驱体溶胶的制备:

31.将372g硼酸加入到4l蒸馏水中,并在60℃的条件下搅拌溶解,得到硼酸溶液;

32.将252g三聚氰胺加入到4l蒸馏水中,然后使用400w的超声清洗机先进行超声分离,再使用电动搅拌设备进行搅拌,形成均一稳定的乳白色三聚氰胺悬浊液;

33.将三聚氰胺悬浊液加入到温度为90℃的硼酸溶液中,持续搅拌直至溶液变得透明,得到前驱体溶胶;

34.二、氮化硼前驱体在碳碳复合材料表面凝胶化:

35.将前驱体溶胶的温度保持在80~90℃,以保持其流动状态,可以充分的浸润碳碳复合材料表面及进入到碳碳材料的空隙中去,形成充分接触,将配置的8l前驱体溶胶涂覆在32寸单晶硅炉碳碳坩埚的内表面,然后冷却至25℃,使碳碳坩埚表面的前驱体凝胶化;形成的白色凝胶为c3n6h6·

2h3bo3,简写为m

·

2b;

36.三、高温氮化烧结制备薄膜:

37.将表面前驱体凝胶化的碳碳坩埚放在110℃的烘箱中干燥12小时,去除水分后,再放在氮气中进行高温烧结,烧结温度为1000℃,烧结时间为4小时,烧结期间凝胶发生化学缩聚反应,形成结晶的氮化硼纤维,并形成薄膜;

38.四、再重复步骤二和步骤三的操作一次,在碳碳坩埚表面得到氮化硼纤维缠绕涂层。

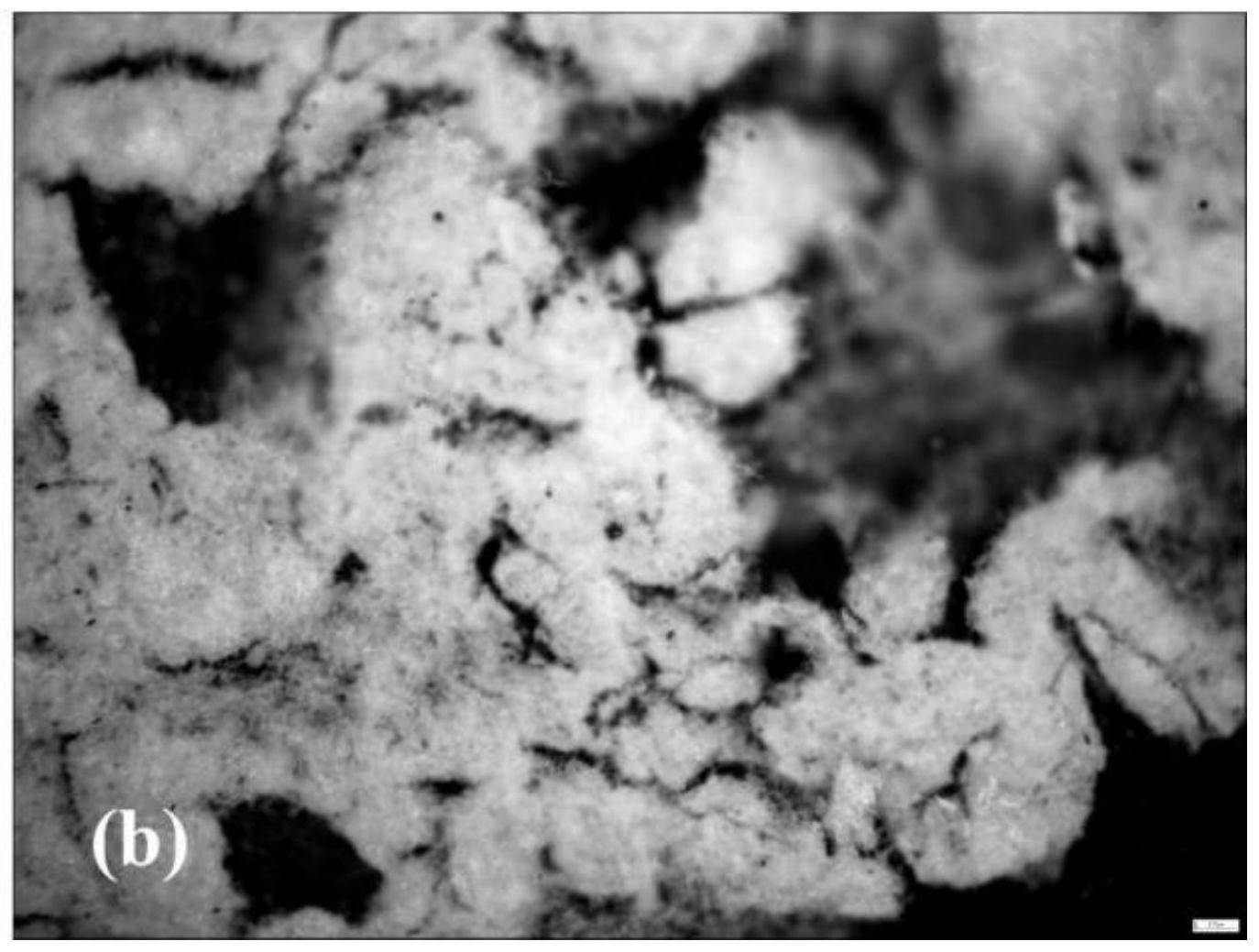

39.本实施例的碳碳坩埚表面生长氮化硼涂层前的光学显微镜图如图2所示,从图中可以看出,碳碳坩埚表面光滑,黑色基体碳纤维清晰可见;

40.本实施例的碳碳坩埚表面生长氮化硼涂层后的光学显微镜图如图3所示,从图中可以看出,碳碳坩埚表面有一层白色絮状材料的涂层,覆盖了碳碳坩埚的表面;

41.本实施例的碳碳坩埚表面生长氮化硼涂层后的扫描电镜照片如图4所示,从图4可以看出,碳碳坩埚表面形成的氮化硼涂层的微观形貌为纤维状,与碳碳复合材料表面的碳纤维相互缠绕,牢固粘结在碳碳复合材料的表面。

42.具有氮化硼涂层的碳碳坩埚的抗腐蚀性大大提高,经实施例1制备的带有氮化硼纤维缠绕涂层的碳碳坩埚的使用寿命从70炉/换提升至90炉/换。

43.实施例2:本实施例的用溶胶凝胶烧结法在碳碳复合材料表面制备氮化硼纤维缠绕涂层的方法,按以下步骤进行:

44.一、氮化硼前驱体溶胶的制备:

45.将465g硼酸加入到5l蒸馏水中,并在60℃的条件下搅拌溶解,得到硼酸溶液;

46.将315g三聚氰胺加入到5l蒸馏水中,然后使用400w的超声清洗机先进行超声分离,再使用电动搅拌设备进行搅拌,形成均一稳定的乳白色三聚氰胺悬浊液;

47.将三聚氰胺悬浊液加入到温度为90℃的硼酸溶液中,持续搅拌直至溶液变得透明,得到前驱体溶胶;

48.二、氮化硼前驱体在碳碳复合材料表面凝胶化:

49.将前驱体溶胶的温度保持在80~85℃,以保持其流动状态,取5l前驱体溶胶涂覆在32寸单晶硅炉碳碳导流筒的内表面,然后冷却至25℃,使碳碳导流筒表面的前驱体凝胶化;形成的白色凝胶为c3n6h6·

2h3bo3,m

·

2b;

50.三、高温氮化烧结制备薄膜:

51.将表面前驱体凝胶化的碳碳导流筒放在110℃的烘箱中干燥12小时,去除水分后,再放在氮气中进行高温烧结,烧结温度为1400℃,烧结时间为2小时,烧结期间凝胶发生化学缩聚反应,形成结晶的氮化硼纤维,并形成薄膜;

52.四、再重复步骤二和步骤三的操作一次,在碳碳导流筒表面得到氮化硼纤维缠绕涂层。

53.本实施例制备的具有氮化硼涂层的碳碳导流筒的抗腐蚀性大大提高,使用寿命从200炉/换提升至250炉/换。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。