1.本发明属于金属材料表面改性技术领域,具体涉及到一种镁合金表面耐蚀导电涂层及其制备方法。

背景技术:

2.镁合金作为最轻的金属结构材料,具有密度小、比强度和比刚度高、易切削加工、导电导热性好、阻尼减震性优、可电磁屏蔽、便于回收利用等优点,在国防和军工领域具有广阔应用前景。但是,镁合金化学性质十分活泼,其表面自发形成的氧化镁薄膜疏松多孔,极易在大气环境或腐蚀介质中发生溶解而失去结构完整性,导致其在服役过程中因力学支撑作用下降而失效。因此,需要对镁合金进行表面改性以提高其耐蚀性能。

3.镁合金表面常见的防护涂层根据材质的不同可以分为金属涂层、有机高分子涂层和无机非金属涂层。其中,金属涂层具有强度高、耐磨损、可导电的特点,但易与镁合金基体形成微电偶,使电位较低的镁合金基体作为阳极而加速腐蚀,其腐蚀防护效果十分有限。实际使用中往往采用有机高分子涂层和无机非金属涂层,前者具有阻隔、耐蚀、柔软、润滑的特点,但其力学强度不高;后者具有硬度大、强度高、稳定性好的特点,但其塑性变形能力较差。可见,单一类型的涂层很难适应镁合金复杂多变的服役环境,利用不同类型涂层之间的协同效应,可以制备综合性能更优的复合涂层,这已成为镁合金表面腐蚀防护技术的发展趋势。

4.近年来,武器装备轻量化的发展思路日益受到人们重视,这对镁合金提出了愈发迫切的应用需求。镁合金在导弹导引头天线壳体、雷达天线等军用电子装备中应用的可行性较高,其要求镁合金表面涂层同时具备耐蚀和导电的双重功能。目前镁合金表面防护涂层大多是电绝缘的,它们在提高镁合金耐蚀性能的同时降低了表面导电性。发明人在专利(专利号:zl 201910242624.7)中提出了一种镁合金表面导电耐蚀聚苯胺/铁复合涂层及其制备方法,实现了在不破坏镁合金表面导电性的基础上,提高了其耐蚀性能。但是,该发明专利仍存在一定不足:(1)所述聚苯胺/铁复合涂层在腐蚀降解过程中会溶出铁粉,后者与镁合金基体接触后会形成电偶腐蚀而加速镁合金基体的溶解,这对长期防护效果不利;(2)所述旋涂法制备的聚苯胺/铁复合涂层中,铁粉与聚苯胺粉易发生团聚,从而破坏涂层导电的均匀性。因此,需要进一步为镁合金开发耐蚀性更优、导电性更好的涂层。

5.研究表明,氧化锡锑(ato)具有良好的导电性、透明性、化学稳定性,是抗静电涂料、抗静电纤维、抗静电塑料等产品的重要原材料;聚苯胺(pani)是一种新型导电聚合物,可弥补常见高分子电绝缘的缺点,并且聚苯胺具有优异的耐腐蚀性能,可用于金属防护领域;石墨烯(graphene)是一种以sp2杂化连接的碳原子紧密堆积成单层二维蜂窝状晶格结构的新材料,具有优异的光学、电学、力学特性,在材料学、微纳加工等方面具有重要的应用前景。因此,基于不同组元之间的协同效应,通过合适的表面改性工艺在镁合金表面制备含有ato、pani和graphene的复合涂层,能够同时提高镁合金的耐蚀性和导电性。

技术实现要素:

6.本发明针对传统镁合金防护涂层无法同时满足耐蚀性和导电性要求的难题,提供了一种耐蚀导电涂层及其制备方法。所述镁合金为常用的商业化az系、zk系、we系等铸态、轧制态、挤压态镁合金;所述耐蚀导电涂层为同时含有ato、pani和graphene的复合涂层,该涂层为双层结构,内层是掺杂ato的硅酸盐基微弧氧化层,外层是由循环伏安法制备的含有pani和graphene的电化学沉积层;所述制备方法包括机械研磨、搅拌摩擦加工、微弧氧化、循环伏安、退火处理。

7.涂层中各组分的作用如下:ato用于提高微弧氧化层的导电性;pani和graphene用于同时改善镁合金表面的耐蚀性和导电性。涂层制备方法中各工艺的作用如下:机械研磨用于获得均匀平整、新鲜洁净的预处理表面;搅拌摩擦加工用于构建具有特定微观组织结构和粗糙度的前处理表面,既可以细化镁合金表面的晶粒结构,也可以提高后续微弧氧化涂层与镁合金基体的结合强度;微弧氧化用于制备结合强度高、耐蚀性能优的多孔中间层,能够提高电化学沉积层与镁合金基体的结合强度;循环伏安法用于制备含有耐蚀导电物质的电化学沉积层,并对微弧氧化层进行封孔;退火处理用于消除各层之间的内应力。

8.本发明的技术方案为:

9.一种镁合金表面耐蚀导电涂层,所述镁合金为常用的商业化az系、zk系、we系等铸态、轧制态、挤压态镁合金;所述耐蚀导电涂层为同时含有ato、pani和graphene的双层结构复合涂层,内层是掺杂ato的硅酸盐基微弧氧化层,外层是由循环伏安法制备的含有pani和graphene的电化学沉积层。

10.一种镁合金表面耐蚀导电涂层的制备方法,包括如下步骤:

11.第一步:机械研磨制备预处理表面

12.为便于试验,采用线切割机将镁合金块体、板材或棒材切割成120mm

×

120mm

×

3mm的方片或φ100mm

×

3mm的圆片,用水砂纸进行机械研磨,去除表面氧化皮和杂质,分别在丙酮和无水乙醇中超声清洗10min,冷风吹干。

13.第二步:搅拌摩擦加工制备前处理表面

14.采用龙门式搅拌摩擦焊机在第一步得到的镁合金预处理表面上进行搅拌摩擦加工,选用圆柱状无针搅拌头,轴肩为双圆环结构,轴肩直径6~12mm,轴肩下压量0.05~0.15mm,搅拌头转速1000~2000rpm,搅拌头平移速度150~400mm/min,道次间距4~10mm。

15.优选地,轴肩直径8~10mm,轴肩下压量0.1mm,搅拌头转速1400~1800rpm,搅拌头平移速度250~300mm/min,道次间距6~8mm。

16.第三步:微弧氧化制备掺杂ato的硅酸盐基涂层

17.采用微弧氧化设备在第二步得到的镁合金前处理表面上制备掺杂ato的硅酸盐基涂层,电解液由koh、na2sio3和纳米ato粉组成,koh浓度为5~15g/l,na2sio3浓度为20~28g/l,ato粉末质量比为3~12%,使用naoh调节电解液ph值为9~12,通过循环水冷装置使电解液保持在室温,选用恒电流工作模式,电流密度为0.5~3.5a/dm2,处理时间为3

‑

6min,脉冲个数为30~80,占空比为30~50%。

18.优选地,koh浓度为8~12g/l,na2sio3浓度为22~26g/l,ato粉末质量比为5~10%,使用naoh调节电解液ph值为10~11,电流密度为1.5~2.8a/dm2,处理时间为3.5

‑

5.5min,脉冲个数为40~60,占空比为35~45%。

19.第四步:循环伏安法制备含有pani和graphene的电化学沉积涂层

20.利用电化学工作站的循环伏安工作模式在第三步得到的镁合金微弧氧化涂层表面上制备含有pani和graphene的电化学沉积涂层,试验温度为20~30℃,镁合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极,镀膜液由0.3~0.8m苯胺、0.6~1.2m水杨酸钠和质量分数为2~6%石墨烯构成,循环电位区间为

‑

0.8~1.2v,扫描速率为10~20v/s,扫描次数为1~4次。

21.优选地,镀膜液由0.4~0.6m苯胺、0.7~0.9m水杨酸钠和质量分数为3~5%石墨烯构成,循环电位区间为

‑

0.6~1.0v,扫描速率为12~16v/s,扫描次数为2~4次。

22.第五步:退火处理

23.采用热处理炉在空气氛中对第四步制备的外表面包覆有耐蚀导电涂层的镁合金进行退火处理,退火温度为100~300℃,退火时间为5

‑

15min。

24.优选地,退火温度为150~250℃,退火时间为8

‑

12min。

25.上述方法制备的镁合金表面耐蚀导电涂层为双层结构,由内而外依次为掺杂ato的硅酸盐基微弧氧化层、含有pani和graphene的电化学沉积层。所述涂层设计十分巧妙:微弧氧化层作为中间层用于提高电化学沉积层与镁合金基体的界面结合强度,掺杂的ato用于改善微弧氧化层的导电性;电化学沉积层一方面可以对微弧氧化层进行封孔以提高其耐蚀性能,另一方面其含有的pani和graphene可以同时提高涂层的耐蚀性和导电性。所述涂层制备方法环环相扣:机械研磨可为后续镀膜操作提供均匀平整、新鲜洁净的预处理表面;搅拌摩擦加工可为微弧氧化提供合适的前处理表面;微弧氧化层可提高电化学沉积层与镁合金基体的结合强度,且其多孔结构有利于负载pani、graphene导电颗粒;退火处理可消除涂层内应力,以提高层间结合强度。

26.本发明的有益效果为:

27.(1)发明人综合利用机械研磨、搅拌摩擦加工、微弧氧化、循环伏安、退火处理,通过一系列试验,在镁合金表面得到了耐蚀导电涂层,总结了最优的工艺参数范围:对于搅拌摩擦加工制备前处理表面,轴肩直径8~10mm,轴肩下压量0.1mm,搅拌头转速1400~1800rpm,搅拌头平移速度250~300mm/min,道次间距6~8mm;对于微弧氧化制备掺杂ato的硅酸盐基涂层,koh浓度为8~12g/l,na2sio3浓度为22~26g/l,ato粉末质量比为5~10%,使用naoh调节电解液ph值为10~11,电流密度为1.5~2.8a/dm2,处理时间为3.5

‑

5.5min,脉冲个数40~60,占空比35~45%;对于循环伏安法制备含有pani和graphene的电化学沉积涂层,镀膜液由0.4~0.6m苯胺、0.7~0.9m水杨酸钠和质量分数为3~5%石墨烯构成,循环电位区间为

‑

0.6~1.0v,扫描速率为12~16v/s,扫描次数为2~4次;对于退火处理,退火温度为150~250℃,退火时间为8

‑

12min。在此工艺参数范围内,可以在镁合金表面制备耐蚀导电涂层。

28.(2)发明人在镁合金表面制备了耐蚀导电涂层,涂层厚度为8.5~20.6μm,表面改性后镁合金的自腐蚀电位为

‑

1.14~

‑

0.64v/sce,自腐蚀电流密度为(0.29~5.2)

×

10

‑6a/cm2,方块电阻为0.22~0.09ω

·

□

‑1。与未表面改性的镁合金相比,自腐蚀电位提高了38.4~57.6%,自腐蚀电流密度下降了165~1310倍,方块电阻基本接近,说明涂层导电性良好。

附图说明

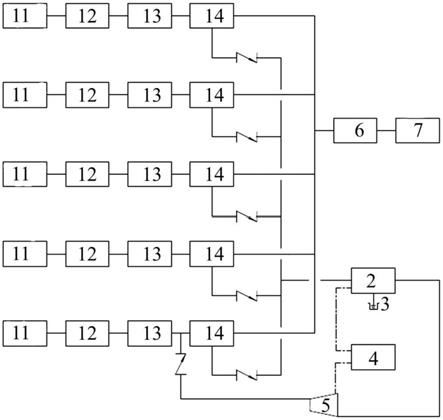

29.图1为外表面包裹有耐蚀导电涂层的镁合金横截面结构示意图。

30.图2为实施例1中镁合金表面耐蚀导电涂层的微观形貌。

31.图3为实施例1中镁合金表面处理前后耐蚀性能对比。

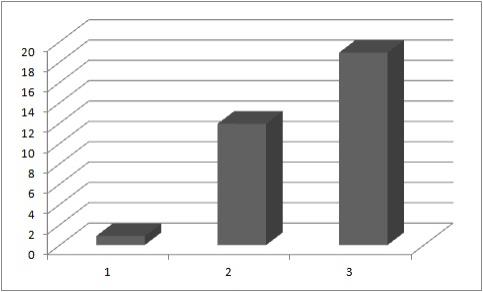

32.图4为实施例1中镁合金表面处理前后导电性能对比。

具体实施方式

33.下面将结合附图和实施例对本发明作进一步的详细说明。

34.本发明所述的一种镁合金表面耐蚀导电涂层及其制备方法,具体实施该制备方法有下列步骤:

35.第一步:机械研磨制备预处理表面

36.为便于试验,采用线切割机将镁合金块体、板材或棒材切割成120mm

×

120mm

×

3mm的方片或φ100

×

3mm的圆片,用水砂纸进行机械研磨,去除表面氧化皮和杂质,分别在丙酮和无水乙醇中超声清洗10min,冷风吹干。

37.第二步:搅拌摩擦加工制备前处理表面

38.采用龙门式搅拌摩擦焊机在第一步得到的镁合金预处理表面上进行搅拌摩擦加工,选用圆柱状无针搅拌头,轴肩为双圆环结构,轴肩直径6~12mm,优选8~10mm,轴肩下压量0.05~0.15mm,优选0.1mm,搅拌头转速1000~2000rpm,优选1400~1800rpm,搅拌头平移速度150~400mm/min,优选250

‑

300mm/min,道次间距4~10mm,优选6~8mm。

39.第三步:微弧氧化制备掺杂ato的硅酸盐基涂层

40.采用微弧氧化设备在第二步得到的镁合金前处理表面上制备掺杂ato的硅酸盐基涂层,电解液由koh、na2sio3和纳米ato粉组成,koh浓度为5~15g/l,优选8~12g/l,na2sio3浓度为20~28g/l,优选22~26g/l,ato粉末质量比为3~12%,优选5~10%,使用naoh调节电解液ph值为9~12,优选10~11,通过循环水冷装置使电解液保持在室温,选用恒电流工作模式,电流密度为0.5~3.5a/dm2,优选1.5~2.8a/dm2,处理时间为3

‑

6min,优选3.5

‑

5.5min,脉冲个数为30~80,优选40~60,占空比为30~50%,优选35~45%。

41.第四步:循环伏安法制备含有pani和graphene的电化学沉积涂层

42.利用电化学工作站的循环伏安工作模式在第三步得到的镁合金微弧氧化涂层表面上制备含有pani和graphene的电化学沉积涂层,试验温度为20~30℃,镁合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极,镀膜液由0.3~0.8m苯胺、0.6~1.2m水杨酸钠和质量分数为2~6%石墨烯构成,优选镀膜液由0.4~0.6m苯胺、0.7~0.9m水杨酸钠和质量分数为3~5%石墨烯构成,循环电位区间为

‑

0.8~1.2v,优选

‑

0.6~1.0v,扫描速率为10~20v/s,优选12~16v/s,扫描次数为1~4次,优选2~4次。

43.第五步:退火处理

44.采用热处理炉在空气氛中对第四步制备的外表面包覆有耐蚀导电涂层的镁合金进行退火处理,退火温度为100~300℃,优选150~250℃,退火时间为5

‑

15min,优选8

‑

12min。

45.对本发明所述方法制备的镁合金表面耐蚀导电涂层进行微观组织结构分析,发现该涂层具有双层结构,内层为掺杂ato的硅酸盐基微弧氧化层,外层为由循环伏安法制备的

含有pani和graphene的电化学沉积层,各层间界面及涂层内部未发现明显缺陷。

46.下面通过具体实施例进行详细介绍。

47.实施例1:

48.第一步:机械研磨制备预处理表面

49.为便于试验,采用线切割机将az31镁合金块体切割成120mm

×

120mm

×

3mm的方片,用水砂纸进行机械研磨,去除表面氧化皮和杂质,分别在丙酮和无水乙醇中超声清洗10min,冷风吹干。

50.第二步:搅拌摩擦加工制备前处理表面

51.采用龙门式搅拌摩擦焊机在第一步得到的az31镁合金预处理表面上进行搅拌摩擦加工,选用圆柱状无针搅拌头,轴肩为双圆环结构,轴肩直径8mm,轴肩下压量0.1mm,搅拌头转速1400rpm,搅拌头平移速度250mm/min,道次间距6mm。

52.第三步:微弧氧化制备掺杂ato的硅酸盐基涂层

53.采用微弧氧化设备在第二步得到的az31镁合金前处理表面上制备掺杂ato的硅酸盐基涂层,电解液由koh、na2sio3和纳米ato粉组成,koh浓度为8g/l,na2sio3浓度为22g/l,ato粉末质量比为5%,使用naoh调节电解液ph值为10,通过循环水冷装置使电解液保持在室温,选用恒电流工作模式,电流密度为1.5a/dm2,处理时间为3.5min,脉冲个数为40,占空比为35%。

54.第四步:循环伏安法制备含有pani和graphene的电化学沉积涂层

55.利用电化学工作站的循环伏安工作模式在第三步得到的az31镁合金微弧氧化涂层表面上制备含有pani和graphene的电化学沉积涂层,试验温度为20~30℃,镁合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极,镀膜液由0.4m苯胺、0.7m水杨酸钠和质量分数为3%石墨烯构成,循环电位区间为

‑

0.6~1.0v,扫描速率为12v/s,扫描次数为2次。

56.第五步:退火处理

57.采用热处理炉在空气氛中对第四步制备的外表面包覆有耐蚀导电涂层的az31镁合金进行退火处理,退火温度为150℃,退火时间为8min。

58.对实施例1中制备的试样进行组织结构分析和性能表征:

59.(a)外表面包裹有耐蚀导电涂层的镁合金横截面结构

60.附图1所示为外表面包裹有耐蚀导电涂层的镁合金横截面结构示意图。该试样具有多层结构,由内而外依次为az31镁合金基体、掺杂ato的硅酸盐基微弧氧化层,含有pani和graphene的电化学沉积层。

61.(b)az31镁合金表面耐蚀导电涂层的微观形貌

62.采用扫描电子显微镜对az31镁合金表面耐蚀导电涂层的微观形貌进行观察。由附图2可见,涂层表面微观形貌均匀一致,具有多孔结构。利用测厚仪测得涂层的厚度为8.5μm。

63.(c)az31镁合金表面处理前后耐蚀性能对比

64.在质量分数为5%的nacl溶液中,利用电化学工作站测定试样的动电位极化曲线,工作电极、对电极、参比电极分别为试样、铂片、饱和甘汞电极,评价试样的腐蚀性能。由附图3可见,实施例1制备的外表面包裹有耐蚀导电涂层的az31镁合金的自腐蚀电位为

‑

1.14v/sce,自腐蚀电流密度为5.2

×

10

‑6a/cm2,而表面改性前az31镁合金的自腐蚀电位和

自腐蚀电流密度分别为

‑

1.85v/sce和8.6

×

10

‑4a/cm2,相比之下,涂层使az31镁合金的自腐蚀电位提高了38.4%,自腐蚀电流密度下降了165倍。

65.(d)az31镁合金表面处理前后导电性能对比

66.采用双电测四探针测试仪测定试样的电阻,在试样表面4个不同区域测量其方块电阻值,并取平均值,探针之间的距离为1mm,测试量程分别为10ma和100ma。由附图4可见,实施例1制备的外表面包裹有耐蚀导电涂层的az31镁合金的方块电阻为0.22ω

·

□

‑1,与表面处理前的az31镁合金(0.08ω

·

□

‑1)相比,两者基本接近,说明涂层导电性良好。

67.实施例2:

68.第一步:机械研磨制备预处理表面

69.为便于试验,采用线切割机将zk60镁合金板材切割成120mm

×

120mm

×

3mm的方片,用水砂纸进行机械研磨,去除表面氧化皮和杂质,分别在丙酮和无水乙醇中超声清洗10min,冷风吹干。

70.第二步:搅拌摩擦加工制备前处理表面

71.采用龙门式搅拌摩擦焊机在第一步得到的zk60镁合金预处理表面上进行搅拌摩擦加工,选用圆柱状无针搅拌头,轴肩为双圆环结构,轴肩直径9mm,轴肩下压量0.1mm,搅拌头转速1600rpm,搅拌头平移速度270mm/min,道次间距7mm。

72.第三步:微弧氧化制备掺杂ato的硅酸盐基涂层

73.采用微弧氧化设备在第二步得到的zk60镁合金前处理表面上制备掺杂ato的硅酸盐基涂层,电解液由koh、na2sio3和纳米ato粉组成,koh浓度为10g/l,na2sio3浓度为24g/l,ato粉末质量比为8%,使用naoh调节电解液ph值为10.5,通过循环水冷装置使电解液保持在室温,选用恒电流工作模式,电流密度为2.2a/dm2,处理时间为4min,脉冲个数为50,占空比为40%。

74.第四步:循环伏安法制备含有pani和graphene的电化学沉积涂层

75.利用电化学工作站的循环伏安工作模式在第三步得到的zk60镁合金微弧氧化涂层表面上制备含有pani和graphene的电化学沉积涂层,试验温度为20~30℃,镁合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极,镀膜液由0.5m苯胺、0.8m水杨酸钠和质量分数为4%石墨烯构成,循环电位区间为

‑

0.6~1.0v,扫描速率为14v/s,扫描次数为3次。

76.第五步:退火处理

77.采用热处理炉在空气氛中对第四步制备的外表面包覆有耐蚀导电涂层的zk60镁合金进行退火处理,退火温度为200℃,退火时间为10min。

78.经微观组织结构分析和性能检测,实施例2中外表面包裹有耐蚀导电涂层的zk60镁合金,所述涂层厚度为14.5μm;所述试样的自腐蚀电位和自腐蚀电流密度分别为

‑

0.86v/sce和1.4

×

10

‑6a/cm2,而表面改性前zk60镁合金的自腐蚀电位和自腐蚀电流密度分别为

‑

1.72v/sce和5.6

×

10

‑4a/cm2,相比之下,涂层使zk60镁合金的自腐蚀电位提高了50.0%,自腐蚀电流密度下降了400倍;所述试样的方块电阻为0.13ω

·

□

‑1,与表面处理前的zk60镁合金(0.06ω

·

□

‑1)相比,两者基本接近,说明涂层导电性良好。

79.实施例3:

80.第一步:机械研磨制备预处理表面

81.为便于试验,采用线切割机将we43镁合金棒材切割成φ100mm

×

3mm的圆片,用水

砂纸进行机械研磨,去除表面氧化皮和杂质,分别在丙酮和无水乙醇中超声清洗10min,冷风吹干。

82.第二步:搅拌摩擦加工制备前处理表面

83.采用龙门式搅拌摩擦焊机在第一步得到的we43镁合金预处理表面上进行搅拌摩擦加工,选用圆柱状无针搅拌头,轴肩为双圆环结构,轴肩直径10mm,轴肩下压量0.1mm,搅拌头转速1800rpm,搅拌头平移速度300mm/min,道次间距8mm。

84.第三步:微弧氧化制备掺杂ato的硅酸盐基涂层

85.采用微弧氧化设备在第二步得到的we43镁合金前处理表面上制备掺杂ato的硅酸盐基涂层,电解液由koh、na2sio3和纳米ato粉组成,koh浓度为12g/l,na2sio3浓度为26g/l,ato粉末质量比为10%,使用naoh调节电解液ph值为11,通过循环水冷装置使电解液保持在室温,选用恒电流工作模式,电流密度为2.8mdm2,处理时间为5.5min,脉冲个数为60,占空比为45%。

86.第四步:循环伏安法制备含有pani和graphene的电化学沉积涂层

87.利用电化学工作站的循环伏安工作模式在第三步得到的we43镁合金微弧氧化涂层表面上制备含有pani和graphene的电化学沉积涂层,试验温度为20~30℃,镁合金为工作电极,铂片为对电极,饱和甘汞电极为参比电极,镀膜液由0.6m苯胺、0.9m水杨酸钠和质量分数为5%石墨烯构成,循环电位区间为

‑

0.6~1.0v,扫描速率为16v/s,扫描次数为4次。

88.第五步:退火处理

89.采用热处理炉在空气氛中对第四步制备的外表面包覆有耐蚀导电涂层的we43镁合金进行退火处理,退火温度为250℃,退火时间为12min。

90.经微观组织结构分析和性能检测,实施例3中外表面包裹有耐蚀导电涂层的we43镁合金,所述涂层厚度为20.6μm;所述试样的自腐蚀电位和自腐蚀电流密度分别为

‑

0.64v/sce和2.9

×

10

‑7a/cm2,而表面改性前we43镁合金的自腐蚀电位和自腐蚀电流密度分别为

‑

1.51v/sce和3.8

×

10

‑4a/cm2,相比之下,涂层使we43镁合金的自腐蚀电位提高了57.6%,自腐蚀电流密度下降了1310倍;所述试样的方块电阻为0.09ω

·

□

‑1,与表面处理前的we43镁合金(0.05ω

·

□

‑1)相比,两者基本接近,说明涂层导电性良好。

91.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

92.本发明未尽事宜为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。