1.本发明属于钢铁材料应用技术领域,具体涉及一种金属板材剪切边成形性能的评价方法。

背景技术:

2.车身轻量化及安全性要求的不断提高推动了高强钢在车身设计中的广泛应用,而材料在冷成形过程中会经历不同的应变方式或路径,如剪切、单拉、平面应变和双拉等,应变方式差异对材料的性能也提出了不同要求,尤其是高强钢,在剪切后,在某些变形方式下边部的成形性变差,如在剪切边拉伸等,因为在剪切落料时,板材边部会经历复杂塑性变形,会在边部基体中形成空洞以及显微裂纹等缺陷,缺陷的存在使得高强钢剪切边部的成形性能急剧下降,而边部失效则无法通过常规成形极限图进行评估和预测,这就给材料的设计和使用带来了困难,因此,在产品设计和应用中需要根据零件的成形特点,快速地对所用材料的剪切边的成形性能进行评估,尤其是边部状态特征敏感的高强钢。

3.在工程中,技术人员往往采用扩孔率来评价高强钢剪切边成形性能,并形成了相关的试验和检测标准,但是由于冲孔设备状态、扩孔时对第一条穿透性裂纹的判断以及孔径测量等等都会因人而异,从而增加了数据的人为误差,使得最终获得的数据只能在特定场合应用。

技术实现要素:

4.本发明解决的技术问题:提供一种金属板材剪切边成形性能的评价方法,快速判定钢板剪切边的成形性能,该方法人为干扰因素少、试验简单且快捷。

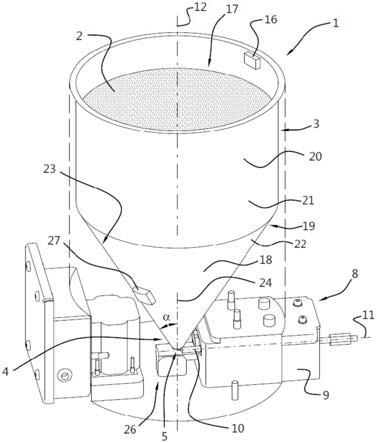

5.本发明的技术方案为:一种金属板材剪切边成形性能的评价方法,步骤如下:s1:从板材上制取双边v型对称缺口试样a、b、c,试样a、b、c的位向分别为拉伸方向与板材轧制方向成0~5

°

、40~50

°

、85~90

°

,所述拉伸方向为拉伸试验进行拉伸的方向;s2:将拉伸试样进行单轴拉伸试验,得到试样最大载荷时的缺口张开位移s0、s

45

和s

90

,其中s0、s

45

和s

90

分别为试样a、b、c单轴拉伸最大载荷时的缺口张开位移;s3:通过式1计算得到s

av

,式1为s

av

=(s0 s

45

s

90

)/3。

6.进一步的,试样a、b、c的尺寸为:长度为120

±

1.0mm,宽度为55

±

0.5mm,试样长度方向的中间位置为缺口。

7.进一步的,试样缺口采用线切割方法制得。

8.进一步的,对称缺口尺寸:尖端距离为35

±

0.5mm,尖端半径为0.25

±

0.01mm,缺口角度为60

±5°

。

9.进一步的,试样a、b、c的位向分别为拉伸方向与板材轧制方向成0

°

、45

°

、90

°

。

10.进一步的,s2步骤中拉伸应变速率为0.001s

‑1。

11.s

av

可以作为板带剪切时的边部成形性能的评价指标,s

av

值高则材料边部成形性能优良,s

av

值低则材料边部成形性能较差。

12.采用上述技术方案所产生的有益效果在于:1、本方法适用于所有金属材料的边部成形性评价,尤其是成形对边部质量非常敏感的钢种,如高强钢等。

13.2、通过本发明得到的s

av

值对边部成形性能进行评价,方法简单、快捷且人为因素少,解决了数据不可靠的问题。

附图说明

14.图1是实施例1~3拉伸试样示意图;图2是实施例2中dp780钢板拉伸方向与板材轧制方向成90

°

的缺口拉伸试样的缺口张开位移与拉伸载荷关系曲线;图3实施例1~6获取的s

av

值与相应钢板扩孔率对比图。

具体实施方式

15.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

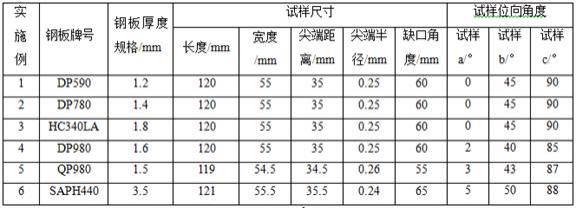

16.实施例1-6金属材料为不同成分的钢板,钢板牌号及规格见表1,包括以下步骤:1)采用线切割方法制取单轴拉伸试样a、b、c,试样为双边对称缺口,试样尺寸见表1,试样a、b、c拉伸方向与板材轧制方向所成角度见表1。

17.2)在室温下,将加工好的试样安装在拉伸实验机上,然后进行单轴拉伸,拉伸应变速率为0.001s

‑1,记录缺口张开位移

‑

载荷曲线,直至试样断裂,读取最大拉伸载荷下的三个位向的缺口张开位移s0、s

45

和s

90

,s0、s

45

和s

90

值见表2。

18.3)将三个位向下的缺口张开位移进行平均,即通过公式s

av

=(s0 s

45

s

90

)/3计算得到s

av

。

19.表1表2

表2中ys为屈服强度,ts为抗拉强度。

20.从实施例1-6取样钢板上制取试样按照iso16630:2017开展扩孔试验,获取扩孔率her(%),具体方法为采用冲裁方法获取中间预制孔径(d0)为10mm的100*100mm正方形试样,在周边压紧状态下,采用锥角为60

°

冲头扩孔,采用第一个穿透性裂纹产生时的孔径d1(mm)计算扩孔率her=d1

‑

d0/100。每个试样开展三组测试,具体结果如表2。从表2看,在严格的试验条件下,本方法实施例获取的s

av

与传统方法获取的扩孔率her(%)之间具有良好的对应性,表明钢板的缺口张开位移与扩孔率之间遵循者非常严格的线性关系,即可以通过缺口张开位移的大小来评价钢种的扩孔性能的优劣,提高试验数据精度。

21.以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种金属板材剪切边成形性能的评价方法,步骤如下:s1:从板材上制取双边v型对称缺口试样a、b、c,试样a、b、c的位向分别为拉伸方向与板材轧制方向成0~5

°

、40~50

°

、85~90

°

,所述拉伸方向为拉伸试验进行拉伸的方向;s2:将拉伸试样进行单轴拉伸试验,得到试样最大载荷时的缺口张开位移s0、s

45

和s

90

,其中s0、s

45

和s

90

分别为试样a、b、c单轴拉伸最大载荷时的缺口张开位移;s3:通过式1计算得到s

av

,式1为s

av

=(s0 s

45

s

90

)/3。2.根据权利要求1所述的一种金属板材剪切边成形性能的评价方法,其特征在于,试样a、b、c的尺寸为:长度为120

±

1.0mm,宽度为55

±

0.5mm,试样长度方向的中间位置为缺口。3.根据权利要求1所述的一种金属板材剪切边成形性能的评价方法,其特征在于,试样缺口采用线切割方法制得。4.根据权利要求1所述的一种金属板材剪切边成形性能的评价方法,其特征在于,对称缺口尺寸:尖端距离为35

±

0.5mm,尖端半径为0.25

±

0.01mm,缺口角度为60

±5°

。5.根据权利要求1-4任一项所述的一种金属板材剪切边成形性能的评价方法,其特征在于,试样a、b、c的位向分别为拉伸方向与板材轧制方向成0

°

、45

°

、90

°

。6.根据权利要求1-4任一项所述的一种金属板材剪切边成形性能的评价方法,其特征在于,s2步骤中拉伸应变速率为0.001s

‑1。

技术总结

一种金属板材剪切边成形性能的评价方法,步骤如下:S1:从板材上制取双边V型对称缺口试样a、b、c,试样a、b、c的位向分别为拉伸方向与板材轧制方向成0~5

技术研发人员:夏明生 赵光 张靖雨 王秋雨 李桂兰 谷田 李兴华 李立铭 刘淑影

受保护的技术使用者:河钢股份有限公司唐山分公司

技术研发日:2021.08.04

技术公布日:2021/11/2

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。