1.本实用新型涉及组装机,特别涉及一种乳液泵主体组装机。

背景技术:

2.乳液泵在人们的日常生活中十分常见,为我们的生活提供了很大的便利,广泛应用在日化以及医药行业。乳液泵的使用十分简单,只要用手一按就可以,但是其内部是由多个细小的零件组装而成,市面上的乳液泵一般都包括乳液泵主体和插管,其中,上述主体通常由按头、螺牙、玻珠和泵芯组成,玻珠设置在泵芯内,螺牙套设在泵芯外,按头与泵芯连接。

3.目前,在组装乳液泵主体时,通常采用手工组装的方式对按头、螺牙、玻珠和泵芯进行组装。手工组装不仅效率低,需要大量的人力,还需要较大的场所来完成,增加了生产成本,而且组装精度不高,容易损坏零件,影响产品质量。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种乳液泵主体组装机,这种乳液泵主体组装机能够自动、不断地将按头、螺牙、玻珠和泵芯组合成乳液泵主体,其生产效率高、加工精度高,降低了乳液泵的生产成本。

5.为了解决上述技术问题,采用的技术方案如下:

6.一种乳液泵主体组装机,其特征在于:包括机架、转动送料装置、泵芯入料装置、螺牙入料装置、螺牙压紧装置、玻珠入料装置、按头入料装置、按头压紧装置和乳液泵主体出料装置,转动送料装置、泵芯入料装置、螺牙入料装置、螺牙压紧装置、玻珠入料装置、按头入料装置、按头压紧装置和乳液泵主体出料装置分别安装在所述机架上;沿转动送料装置的输送方向,泵芯入料装置、螺牙入料装置、螺牙压紧装置、玻珠入料装置、按头入料装置、按头压紧装置和乳液泵主体出料装置依次设置在转动送料装置的四周边沿。

7.上述乳液泵主体组装机中,泵芯由泵芯入料装置输送到转动送料装置上,随后,泵芯随转动送料装置输送到螺牙入料装置,螺牙入料装置将螺牙套设在泵芯上;随后,套设有螺牙的泵芯继续输送到螺牙压紧装置,螺牙压紧装置将螺牙压紧在泵芯上;随后,完成螺牙安装的泵芯继续输送到玻珠入料装置,玻珠入料装置向泵芯添加玻珠;随后,完成螺牙安装和玻珠安放的泵芯继续输送到按头入料装置,按头入料装置将按头初步安装到螺牙上;随后,完成螺牙安装、玻珠安放和按头初步安装的泵芯继续输送到按头压紧装置,按头压紧装置将按头彻底压紧,从而完成整个乳液泵主体的组装;最后,完成组装的乳液泵主体输送到乳液泵主体出料装置,并由乳液泵主体出料装置送出。

8.优选方案中,所述转动送料装置包括主转盘和能够驱动主转盘转动的主转盘驱动装置,主转盘驱动装置安装在所述机架上,主转盘与主转盘驱动装置的动力输出端传动连接;主转盘的外沿上设有多个均匀分布的乳液泵套筒,所述泵芯入料装置、螺牙入料装置、螺牙压紧装置、玻珠入料装置、按头入料装置、按头压紧装置和产品出料道的位置分别与各

个乳液泵套筒相对应。

9.进一步的优选方案中,所述主转盘驱动装置包括主转盘电机和分割器,主转盘电机和分割器分别安装在所述机架上,分割器的输入轴与主转盘电机的动力输出端传动连接,主转盘固定安装在分割器的输出轴上。泵芯沿泵芯入料装置输送到转动送料装置上时,泵芯将落入到乳液泵套筒中,主转盘电机能够通过分割器驱动主转盘进行间歇转动,从而使泵芯在转动到与各个装置对应位置时,能够进行对应组装操作。

10.优选方案中,所述泵芯入料装置包括泵芯进料道、泵芯进料板、泵芯进料板左右平移驱动装置、泵芯夹取装置、泵芯夹取装置升降驱动装置、泵芯夹取装置前后平移驱动装置,泵芯进料道、泵芯进料板左右平移驱动装置和泵芯夹取装置升降驱动装置分别安装在所述机架上,泵芯进料板与泵芯进料板左右平移驱动装置的动力输出端传动连接,泵芯进料板处于泵芯进料道的出料端后方,并且泵芯进料板沿左右方向设置,泵芯进料板上设有至少一个泵芯进料卡口;泵芯夹取装置前后平移驱动装置与泵芯夹取装置升降驱动装置的动力输出端传动连接,泵芯夹取装置与泵芯夹取装置前后平移驱动装置的动力输出端传动连接。另一种具体方案中,也可以采用泵芯夹取装置前后平移驱动装置安装在机架上,泵芯夹取装置升降驱动装置与泵芯夹取装置前后平移驱动装置的动力输出端传动连接,泵芯进料板与泵芯夹取装置升降驱动装置的动力输出端传动连接的结构。泵芯入料装置向转动送料装置输送泵芯时,泵芯通过泵芯进料道进行输送,并由泵芯进料道的出料端进入泵芯进料板的泵芯进料卡口中,随后泵芯进料板左右平移驱动装置推动泵芯进料板平移,从而带动泵芯平移,使泵芯与泵芯夹取装置位置相对应(当泵芯进料板上泵芯进料卡口的数量为多个时,泵芯进料板左右平移驱动装置驱动泵芯进料板平移,使泵芯进料板上的各个泵芯进料卡口依次与泵芯进料道的出料端相对,从而使多个泵芯能够分别进入泵芯进料卡口);随后泵芯夹取装置升降驱动装置和泵芯夹取装置前后平移驱动装置驱动泵芯夹取装置进行升降和前后平移,使泵芯夹取装置先将泵芯夹取,随后再次通过升降和前后平移,将泵芯放置到转动送料装置上,由转动送料装置带动泵芯向下一个工位输送。

11.泵芯夹取装置可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有至少一个夹爪,夹爪与泵芯进料卡口数量相同并且一一对应),可以通过气缸驱动抓取和松开泵芯。

12.优选方案中,所述螺牙入料装置包括螺牙进料道、螺牙夹取装置、螺牙夹取装置升降及前后平移驱动装置和至少一个螺牙定位气缸,螺牙进料道、螺牙夹取装置升降及前后平移驱动装置和螺牙定位气缸分别安装在所述机架上,螺牙进料道上设有至少一个螺牙进料槽,螺牙进料槽的出料端设有螺牙挡板,螺牙进料槽的外侧壁后端设有开口,设有螺牙进料槽与螺牙定位气缸的数量相同并且一一对应,螺牙定位气缸处于对应螺牙进料槽的一侧,并且螺牙定位气缸的活塞杆朝向开口;螺牙夹取装置与螺牙夹取装置升降及前后平移驱动装置的动力输出端传动连接。螺牙由螺牙进料道上的螺牙进料槽进行送料,当螺牙输送到螺牙进料槽的出料端时,螺牙被螺牙挡板挡住,同时螺牙定位气缸的活塞杆伸出并通过对应的开口伸入到螺牙进料槽中,从而将处于螺牙进料槽的出料端中的螺牙与相邻螺牙隔开,避免影响螺牙夹取装置对螺牙的夹取。当转动送料装置带动泵芯输送到与螺牙入料装置对应位置时,螺牙夹取装置升降及前后平移驱动装置驱动螺牙夹取装置进行升降和前后平移,使螺牙夹取装置先将螺牙夹取,随后螺牙夹取装置升降及前后平移驱动装置驱动

螺牙夹取装置再次进行升降和前后平移,使螺牙夹取装置与转动送料装置上的泵芯位置相对应,并将螺牙套设在对应泵芯上。随后螺牙定位气缸的活塞杆从对应螺牙进料槽退出,使螺牙能够继续沿螺牙进料槽向后输送。

13.螺牙夹取装置可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有至少一个夹爪,夹爪与螺牙进料槽数量相同并且一一对应),可以通过气缸驱动抓取和松开螺牙。

14.进一步的优选方案中,所述螺牙夹取装置升降及前后平移驱动装置包括第一轨道板、第一摆杆摆动驱动电机、第一摆杆、第一滚轮、第一转轴、第一活动升降滑轨、第一前后平移导轨和第一前后平移滑块,第一轨道板、第一摆杆摆动驱动电机和第一前后平移导轨分别安装在所述机架上,第一摆杆摆动驱动电机的输出轴穿过第一轨道板并与第一摆杆的一端连接,第一摆杆的另一端上开有沿其长度方向设置的第一转轴导向孔;第一轨道板上开有沿第一摆杆摆动驱动电机的输出轴周围进行设置的第一倒u型导向孔,第一滚轮处在第一倒u型导向孔中并能沿第一倒u型导向孔进行移动,第一转轴的一端穿过第一转轴导向孔并与第一滚轮连接,第一转轴的另一端与第一活动升降滑轨的上端铰接;所述螺牙夹取装置安装在第一活动升降滑轨的下端,第一前后平移滑块的一侧面设有与第一活动升降滑轨相配合的第一升降滑槽,第一活动升降滑轨与第一前后平移滑块的第一升降滑槽相配合并能够沿第一升降滑槽进行升降;第一前后平移滑块的另一侧面设有与第一前后平移导轨相配合的第一前后平移滑槽,第一前后平移滑块通过第一前后平移滑槽与第一前后平移导轨相配合并能够沿第一前后平移导轨进行前后平移;所述螺牙夹取装置安装在第一活动升降滑轨上。当螺牙夹取装置对螺牙进行夹取后,需要放置到转动送料装置上对应位置时,第一摆杆摆动驱动电机驱动第一摆杆向后摆动,从而通过第一转轴带动第一滚轮在第一倒u型导向孔中移动,使第一滚轮从第一倒u型导向孔的最前端下方移动至最后端下方;在第一滚轮从第一倒u型导向孔的最前端下方移动至中部最高点的过程中,第一转轴沿第一倒u型导向孔的轨迹上升,并随之带动第一活动升降滑轨上升,并且第一活动升降滑轨对第一前后平移滑块施加向后的力,使第一前后平移滑块沿第一前后平移导轨向后移动;在第一滚轮从第一倒u型导向孔的中部最高点移动至最后端下方的过程中,第一转轴沿第一倒u型导向孔的轨迹下降,并随之带动第一活动升降滑轨下降,并且第一活动升降滑轨继续对第一前后平移滑块施加向后的力,使第一前后平移滑块沿第一前后平移导轨继续向后移动,从而使螺牙夹取装置与转动送料装置上放置乳液泵组件的位置相对应,使螺牙夹取装置将螺牙放置到转动送料装置上。当螺牙夹取装置需要重新返回夹取新的螺牙时,第一摆杆摆动驱动电机重新驱动第一摆杆向前摆动,使螺牙夹取装置回到螺牙进料道的出料口处。

15.优选方案中,所述螺牙压紧装置包括第一压杆升降驱动装置和至少一个第一压杆,第一压杆升降驱动装置安装在所述机架上,第一压杆与第一压杆升降驱动装置的动力输出端传动连接,并且第一压杆朝向下方。当转动送料装置带动套设有螺牙的泵芯输送到与螺牙压紧装置对应位置时,第一压杆升降驱动装置驱动第一压杆下压,将螺牙压紧在泵芯上。

16.优选方案中,所述玻珠入料装置包括玻珠盒、升降座、升降座升降驱动装置、至少一个玻珠限位输送装置和至少一个玻珠输送管,玻珠盒和玻珠限位输送装置升降驱动装置分别安装在所述机架上,升降座与升降座升降驱动装置的动力输出端传动连接,玻珠盒处

于玻珠限位输送装置的上方;玻珠限位输送装置包括固定板、下珠板和下珠板前后平移驱动装置,固定板安装在升降座上,固定板的上表面设有前后走向的下珠板导轨,固定板的后端设有进珠孔;下珠板前后平移驱动装置安装在固定板上,下珠板的下表面设有与下珠板导轨相匹配的下珠板滑槽,下珠板的后端设有下珠孔,下珠板与下珠板前后平移驱动装置的动力输出端传动连接,并且下珠板滑槽与下珠板导轨相配合;玻珠限位输送装置与玻珠输送管数量相同并且一一对应,玻珠输送管上端的入料口与玻珠盒连通,玻珠输送管下端固定在机架上,并且玻珠输送管下端的出料口与对应下珠板的上表面处于同一平面。玻珠盒通过玻珠输送管向对应下珠板中的下珠孔输送一个玻珠;当转动送料装置带动完成螺牙安装的泵芯输送到与玻珠入料装置对应位置时,升降座升降驱动装置通过驱动升降座下降,带动固定板下降与螺牙相接触,此时固定板上的进珠孔与螺牙上的中心开口位置相对应;随后下珠板前后平移驱动装置驱动下珠板向后平移,使下珠板上的下珠孔与固定板上的进珠孔对准,从而使处于下珠孔中的玻珠通过进珠孔由螺牙上的中心开口进入到泵芯内部;随后升降座升降驱动装置通过驱动升降座上升,带动玻珠限位输送装置上升,下珠板前后平移驱动装置驱动下珠板向前平移,使下珠板上的下珠孔重新与玻珠输送管的出料口相对应,玻珠能够继续输送到下珠孔中。将玻珠输送管下端的出料口与对应下珠板的上表面设置于同一平面,当下珠板前后平移驱动装置驱动下珠板向后平移时,玻珠输送管下端的出料口被对应下珠板的上表面阻挡,无法继续输送玻珠(即当玻珠输送管的出料口与对应下珠孔对准时,下珠孔不与进珠孔对准;当下珠孔与进珠孔对准时,玻珠输送管下端的出料口被对应下珠板的上表面阻挡)。

17.优选方案中,所述按头入料装置包括按头进料道、按头进料板、按头进料板左右平移驱动装置、按头取放装置和按头取放装置升降及前后平移驱动装置,按头进料道、按头进料板左右平移驱动装置和按头取放装置升降及前后平移驱动装置分别安装在所述机架上,按头进料板与按头进料板左右平移驱动装置的动力输出端传动连接,按头进料板处于按头进料道的出料端后方,并且按头进料板沿左右方向设置,按头进料板上设有至少一个按头进料卡口;按头取放装置与按头取放装置升降及前后平移驱动装置的动力输出端传动连接。按头通过按头进料道进行输送,并由按头进料道的出料端进入到按头进料板的按头进料卡口中,随后按头进料板左右平移驱动装置推动按头进料板平移,从而带动按头平移,使按头与按头取放装置的位置相对应(当按头进料板上按头进料卡口的数量为多个时,按头进料板左右平移驱动装置驱动按头进料板平移,使按头进料板上的各个按头进料卡口依次与按头进料道的出料端相对,从而使多个按头能够分别进入按头进料卡口)。当转动送料装置带动完成螺牙安装和玻珠安放的泵芯输送到与按头入料装置对应位置时,按头取放装置升降及前后平移驱动装置驱动按头取放装置进行升降和前后平移,使按头取放装置先将按头取走,随后按头取放装置升降及前后平移驱动装置驱动按头取放装置再次进行升降和前后平移,使按头取放装置上按头的位置先与螺牙上的中心开口位置相对应,使按头穿过螺牙上的中心开口并初步安装在泵芯上。

18.按头取放装置可以是吸盘架和至少一个吸盘组成的结构(吸盘与按头进料卡口的数量相同并且一一对应);按头取放装置也可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有至少一个夹爪,夹爪与按头进料卡口数量相同并且一一对应),可以通过气缸驱动抓取和松开按头。

19.进一步的优选方案中,所述按头取放装置升降及前后平移驱动装置包括第二轨道板、第二摆杆摆动驱动电机、第二摆杆、第二滚轮、第二转轴、第二活动升降滑轨、第二前后平移导轨和第二前后平移滑块,第二轨道板、第二摆杆摆动驱动电机和第二前后平移导轨分别安装在所述机架上,第二摆杆摆动驱动电机的输出轴穿过第二轨道板并与第二摆杆的一端连接,第二摆杆的另一端上开有沿其长度方向设置的第二转轴导向孔;第二轨道板上开有沿第二摆杆摆动驱动电机的输出轴周围进行设置的第二倒u型导向孔,第二滚轮处在第二倒u型导向孔中并能沿第二倒u型导向孔进行移动,第二转轴的一端穿过第二转轴导向孔并与第二滚轮连接,第二转轴的另一端与第二活动升降滑轨的上端铰接;所述按头取放装置安装在第二活动升降滑轨的下端,第二前后平移滑块的一侧面设有与第二活动升降滑轨相配合的第二升降滑槽,第二活动升降滑轨与第二前后平移滑块的第二升降滑槽相配合并能够沿第二升降滑槽进行升降;第二前后平移滑块的另一侧面设有与第二前后平移导轨相配合的第二前后平移滑槽,第二前后平移滑块通过第二前后平移滑槽与第二前后平移导轨相配合并能够沿第二前后平移导轨进行前后平移;所述按头取放装置安装在第二活动升降滑轨上。当按头取放装置对按头进行夹取后,需要放置到转动送料装置上对应位置时,第二摆杆摆动驱动电机驱动第二摆杆向后摆动,从而通过第二转轴带动第二滚轮在第二倒u型导向孔中移动,使第二滚轮从第二倒u型导向孔的最前端下方移动至最后端下方;在第二滚轮从第二倒u型导向孔的最前端下方移动至中部最高点的过程中,第二转轴沿第二倒u型导向孔的轨迹上升,并随之带动第二活动升降滑轨上升,并且第二活动升降滑轨对第二前后平移滑块施加向后的力,使第二前后平移滑块沿第二前后平移导轨向后移动;在第二滚轮从第二倒u型导向孔的中部最高点移动至最后端下方的过程中,第二转轴沿第二倒u型导向孔的轨迹下降,并随之带动第二活动升降滑轨下降,并且第二活动升降滑轨继续对第二前后平移滑块施加向后的力,使第二前后平移滑块沿第二前后平移导轨继续向后移动,从而使按头取放装置与转动送料装置上放置乳液泵组件的位置相对应,使按头取放装置将按头放置到转动送料装置上。当按头取放装置需要重新返回夹取新的按头时,第二摆杆摆动驱动电机重新驱动第二摆杆向前摆动,使按头取放装置回到与按头进料板对应位置处。

20.优选方案中,所述按头压紧装置包括第二压杆升降驱动装置和至少一个第二压杆,第二压杆升降驱动装置安装在所述机架上,第二压杆与第二压杆升降驱动装置的动力输出端传动连接,并且第二压杆朝向下方。当转动送料装置带动完成螺牙安装、玻珠安放和按头初步安装的泵芯输送到与按头压紧装置对应位置时,第二压杆升降驱动装置驱动第二压杆下压,将按头彻底压紧,从而完成整个乳液泵主体的安装。

21.优选方案中,所述乳液泵主体出料装置包括乳液泵主体出料道、乳液泵主体取放装置、乳液泵主体取放装置升降驱动装置、乳液泵主体取放装置前后平移驱动装置,乳液泵主体出料道和乳液泵主体取放装置升降驱动装置分别安装在所述机架上,乳液泵主体取放装置前后平移驱动装置与乳液泵主体取放装置升降驱动装置的动力输出端传动连接,乳液泵主体取放装置与乳液泵主体取放装置前后平移驱动装置的动力输出端传动连接。另一种具体方案中,也可以采用乳液泵主体取放装置前后平移驱动装置安装在机架上,乳液泵主体取放装置升降驱动装置与乳液泵主体取放装置前后平移驱动装置的动力输出端传动连接,乳液泵主体进料板与乳液泵主体取放装置升降驱动装置的动力输出端传动连接的结构。当乳液泵主体完成安装,并在转动送料装置带动下输送到与乳液泵主体出料装置对应

位置时,乳液泵主体取放装置升降驱动装置、乳液泵主体取放装置前后平移驱动装置驱动乳液泵主体取放装置先进行升降和前后平移,使乳液泵主体取放装置先将乳液泵主体取走,随后乳液泵主体取放装置升降驱动装置、乳液泵主体取放装置前后平移驱动装置驱动乳液泵主体取放装置再次进行升降和前后平移,使乳液泵主体取放装置将乳液泵主体放置到乳液泵主体出料道中,由乳液泵主体出料道将乳液泵主体送出。

22.乳液泵主体取放装置可以是吸盘架和至少一个吸盘组成的结构;乳液泵主体取放装置也可以是一种由气缸驱动的机械爪(例如手指气缸,手指气缸具有至少一个夹爪),可以通过气缸驱动抓取和松开乳液泵主体。

23.上述左右方向是根据转动送料装置的转动输送时的相对位置而定,乳液泵先到达的位置为左,后到达的位置为右;上述前后方向是根据转动送料装置的位置而定,远离转动送料装置的位置为前,靠近转动送料装置的位置为后。

24.上述泵芯进料板左右平移驱动装置、泵芯夹取装置升降驱动装置、泵芯夹取装置前后平移驱动装置、第一压杆升降驱动装置、升降座升降驱动装置、下珠板前后平移驱动装置、按头进料板左右平移驱动装置、第二压杆升降驱动装置、乳液泵主体取放装置升降驱动装置和乳液泵主体取放装置前后平移驱动装置均可以采用气缸;其中,泵芯进料板左右平移驱动装置和按头进料板左右平移驱动装置的活塞杆朝向左或朝向右(根据泵芯进料板和按头进料板的具体位置而定);泵芯夹取装置升降驱动装置、第一压杆升降驱动装置、第二压杆升降驱动装置和乳液泵主体取放装置升降驱动装置的活塞杆朝向下方;泵芯夹取装置前后平移驱动装置、下珠板前后平移驱动装置和乳液泵主体取放装置前后平移驱动装置的活塞杆朝向后方(即朝向转动送料装置);升降座升降驱动装置的活塞杆朝向上方。主转盘电机、第一摆杆摆动驱动电机和第二摆杆摆动驱动电机均可以采用伺服电机。

25.本实用新型的有益效果在于:这种乳液泵主体组装机能够自动、不断地将按头、螺牙、玻珠和泵芯组合成乳液泵主体,其生产效率高、加工精度高,降低了乳液泵的生产成本。

附图说明

26.图1为本实用新型实施例中乳液泵主体组装机的结构示意图;

27.图2为本实用新型实施例中转动送料装置的结构示意图;

28.图3为本实用新型实施例中泵芯入料装置的结构示意图;

29.图4为本实用新型实施例中螺牙入料装置的结构示意图;

30.图5为本实用新型实施例中螺牙压紧装置的结构示意图;

31.图6为本实用新型实施例中玻珠入料装置的结构示意图;

32.图7为本实用新型实施例中按头入料装置的结构示意图;

33.图8为本实用新型实施例中按头压紧装置的结构示意图;

34.图9为本实用新型实施例中乳液泵主体出料装置的结构示意图;

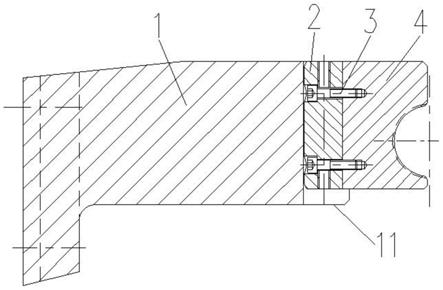

35.图10为本实用新型实施例中乳液泵的结构示意图。

具体实施方式

36.下面结合附图和具体实施例对本实用新型做进一步描述:

37.图10为乳液泵拆解图,自上而下依次为按头、玻珠、螺牙和泵芯。

38.如图1

‑

9所示的一种乳液泵主体组装机,包括机架1、转动送料装置2、泵芯入料装置3、螺牙入料装置4、螺牙压紧装置5、玻珠入料装置6、按头入料装置7、按头压紧装置8和乳液泵主体出料装置9,转动送料装置2、泵芯入料装置3、螺牙入料装置4、螺牙压紧装置5、玻珠入料装置6、按头入料装置7、按头压紧装置8和乳液泵主体出料装置9分别安装在机架1上;沿转动送料装置2的输送方向,泵芯入料装置3、螺牙入料装置4、螺牙压紧装置5、玻珠入料装置6、按头入料装置7、按头压紧装置8和乳液泵主体出料装置9依次设置在转动送料装置2的四周边沿。

39.上述乳液泵主体组装机中,泵芯由泵芯入料装置3输送到转动送料装置2上,随后,泵芯随转动送料装置2输送到螺牙入料装置4,螺牙入料装置4将螺牙套设在泵芯上;随后,套设有螺牙的泵芯继续输送到螺牙压紧装置5,螺牙压紧装置5将螺牙压紧在泵芯上;随后,完成螺牙安装的泵芯继续输送到玻珠入料装置6,玻珠入料装置6向泵芯添加玻珠;随后,完成螺牙安装和玻珠安放的泵芯继续输送到按头入料装置7,按头入料装置7将按头初步安装到螺牙上;随后,完成螺牙安装、玻珠安放和按头初步安装的泵芯继续输送到按头压紧装置8,按头压紧装置8将按头彻底压紧,从而完成整个乳液泵主体的组装;最后,完成组装的乳液泵主体输送到乳液泵主体出料装置9,并由乳液泵主体出料装置9送出。

40.转动送料装置2包括主转盘201和能够驱动主转盘201转动的主转盘驱动装置202,主转盘驱动装置202安装在机架1上,主转盘201与主转盘驱动装置202的动力输出端传动连接;主转盘201的外沿上设有多个均匀分布的乳液泵套筒2011,泵芯入料装置3、螺牙入料装置4、螺牙压紧装置5、玻珠入料装置6、按头入料装置7、按头压紧装置8和产品出料道的位置分别与各个乳液泵套筒2011相对应。

41.主转盘驱动装置202包括主转盘电机2021和分割器2022,主转盘电机2021和分割器2022分别安装在机架1上,分割器2022的输入轴与主转盘电机2021的动力输出端传动连接,主转盘201固定安装在分割器2022的输出轴上。泵芯沿泵芯入料装置3输送到转动送料装置2上时,泵芯将落入到乳液泵套筒2011中,主转盘电机2021能够通过分割器2022驱动主转盘201进行间歇转动,从而使泵芯在转动到与各个装置对应位置时,能够进行对应组装操作。

42.泵芯入料装置3包括泵芯进料道301、泵芯进料板302、泵芯进料板左右平移驱动装置303、泵芯夹取装置304、泵芯夹取装置升降驱动装置305、泵芯夹取装置前后平移驱动装置306,泵芯进料道301、泵芯进料板左右平移驱动装置303和泵芯夹取装置升降驱动装置305分别安装在机架1上,泵芯进料板302与泵芯进料板左右平移驱动装置303的动力输出端传动连接,泵芯进料板302处于泵芯进料道301的出料端后方,并且泵芯进料板302沿左右方向设置,泵芯进料板302上设有两个泵芯进料卡口3021;泵芯夹取装置前后平移驱动装置306与泵芯夹取装置升降驱动装置305的动力输出端传动连接,泵芯夹取装置304与泵芯夹取装置前后平移驱动装置306的动力输出端传动连接。泵芯入料装置3向转动送料装置2输送泵芯时,一个泵芯通过泵芯进料道301进行输送,并由泵芯进料道301的出料端进入泵芯进料板302的一个泵芯进料卡口3021中,随后泵芯进料板左右平移驱动装置303推动泵芯进料板302平移,此时另一个泵芯由泵芯进料道301的出料端进入泵芯进料板302的另一个泵芯进料卡口3021中,并且两个泵芯进料卡口3021上泵芯的位置与泵芯夹取装置304位置相对应;随后泵芯夹取装置升降驱动装置305和泵芯夹取装置前后平移驱动装置306驱动泵芯

夹取装置304进行升降和前后平移,使泵芯夹取装置304先将泵芯夹取,随后再次通过升降和前后平移,将泵芯放置到转动送料装置2上,由转动送料装置2带动泵芯向下一个工位输送。

43.泵芯夹取装置304采用手指气缸,手指气缸具有两个夹爪。

44.螺牙入料装置4包括螺牙进料道401、螺牙夹取装置402、螺牙夹取装置升降及前后平移驱动装置403和两个螺牙定位气缸404,螺牙进料道401、螺牙夹取装置升降及前后平移驱动装置403和螺牙定位气缸404分别安装在机架1上,螺牙进料道401上设有两个螺牙进料槽4011,螺牙进料槽4011的出料端设有螺牙挡板4012,螺牙进料槽4011的外侧壁后端设有开口4013,设有螺牙进料槽4011与螺牙定位气缸404的数量相同并且一一对应,螺牙定位气缸404处于对应螺牙进料槽4011的一侧,并且螺牙定位气缸404的活塞杆朝向开口4013;螺牙夹取装置402与螺牙夹取装置升降及前后平移驱动装置403的动力输出端传动连接。螺牙由螺牙进料道401上的螺牙进料槽4011进行送料,当螺牙输送到螺牙进料槽4011的出料端时,螺牙被螺牙挡板4012挡住,同时螺牙定位气缸404的活塞杆伸出并通过对应的开口4013伸入到螺牙进料槽4011中,从而将处于螺牙进料槽4011的出料端中的螺牙与相邻螺牙隔开,避免影响螺牙夹取装置402对螺牙的夹取。当转动送料装置2带动泵芯输送到与螺牙入料装置4对应位置时,螺牙夹取装置升降及前后平移驱动装置403驱动螺牙夹取装置402进行升降和前后平移,使螺牙夹取装置402先将螺牙夹取,随后螺牙夹取装置升降及前后平移驱动装置403驱动螺牙夹取装置402再次进行升降和前后平移,使螺牙夹取装置402与转动送料装置2上的泵芯位置相对应,并将螺牙套设在对应泵芯上。随后螺牙定位气缸404的活塞杆从对应螺牙进料槽4011退出,使螺牙能够继续沿螺牙进料槽4011向后输送。

45.螺牙夹取装置402采用手指气缸,手指气缸具有两个夹爪。

46.螺牙夹取装置升降及前后平移驱动装置403包括第一轨道板4031、第一摆杆摆动驱动电机4032、第一摆杆4033、第一滚轮4034、第一转轴4035、第一活动升降滑轨4036、第一前后平移导轨4037和第一前后平移滑块4038,第一轨道板4031、第一摆杆摆动驱动电机4032和第一前后平移导轨4037分别安装在机架1上,第一摆杆摆动驱动电机4032的输出轴穿过第一轨道板4031并与第一摆杆4033的一端连接,第一摆杆4033的另一端上开有沿其长度方向设置的第一转轴导向孔40331;第一轨道板4031上开有沿第一摆杆摆动驱动电机4032的输出轴周围进行设置的第一倒u型导向孔40311,第一滚轮4034处在第一倒u型导向孔40311中并能沿第一倒u型导向孔40311进行移动,第一转轴4035的一端穿过第一转轴导向孔40331并与第一滚轮4034连接,第一转轴4035的另一端与第一活动升降滑轨4036的上端铰接;螺牙夹取装置402安装在第一活动升降滑轨4036的下端,第一前后平移滑块4038的一侧面设有与第一活动升降滑轨4036相配合的第一升降滑槽40381,第一活动升降滑轨4036与第一前后平移滑块4038的第一升降滑槽40381相配合并能够沿第一升降滑槽40381进行升降;第一前后平移滑块4038的另一侧面设有与第一前后平移导轨4037相配合的第一前后平移滑槽40382,第一前后平移滑块4038通过第一前后平移滑槽40382与第一前后平移导轨4037相配合并能够沿第一前后平移导轨4037进行前后平移。当螺牙夹取装置402对螺牙进行夹取后,需要放置到转动送料装置2上对应位置时,第一摆杆摆动驱动电机4032驱动第一摆杆4033向后摆动,从而通过第一转轴4035带动第一滚轮4034在第一倒u型导向孔40311中移动,使第一滚轮4034从第一倒u型导向孔40311的最前端下方移动至最后端下方;

在第一滚轮4034从第一倒u型导向孔40311的最前端下方移动至中部最高点的过程中,第一转轴4035沿第一倒u型导向孔40311的轨迹上升,并随之带动第一活动升降滑轨4036上升,并且第一活动升降滑轨4036对第一前后平移滑块4038施加向后的力,使第一前后平移滑块4038沿第一前后平移导轨4037向后移动;在第一滚轮4034从第一倒u型导向孔40311的中部最高点移动至最后端下方的过程中,第一转轴4035沿第一倒u型导向孔40311的轨迹下降,并随之带动第一活动升降滑轨4036下降,并且第一活动升降滑轨4036继续对第一前后平移滑块4038施加向后的力,使第一前后平移滑块4038沿第一前后平移导轨4037继续向后移动,从而使螺牙夹取装置402与转动送料装置2上放置乳液泵组件的位置相对应,使螺牙夹取装置402将螺牙放置到转动送料装置2上。当螺牙夹取装置402需要重新返回夹取新的螺牙时,第一摆杆摆动驱动电机4032重新驱动第一摆杆4033向前摆动,使螺牙夹取装置402回到螺牙进料道401的出料口处。

47.螺牙压紧装置5包括第一压杆升降驱动装置501和两个第一压杆502,第一压杆升降驱动装置501安装在机架1上,第一压杆502与第一压杆升降驱动装置501的动力输出端传动连接,并且第一压杆502朝向下方。当转动送料装置2带动套设有螺牙的泵芯输送到与螺牙压紧装置5对应位置时,第一压杆升降驱动装置501驱动第一压杆502下压,将螺牙压紧在泵芯上。

48.玻珠入料装置6包括玻珠盒601、升降座602、升降座升降驱动装置603、两个玻珠限位输送装置604和两个玻珠输送管605,玻珠盒601和玻珠限位输送装置604升降驱动装置分别安装在机架1上,升降座602与升降座升降驱动装置603的动力输出端传动连接,玻珠盒601处于玻珠限位输送装置604的上方;玻珠限位输送装置604包括固定板6041、下珠板6042和下珠板前后平移驱动装置6043,固定板6041安装在升降座602上,固定板6041的上表面设有前后走向的下珠板导轨(图中看不见),固定板6041的后端设有进珠孔60411;下珠板前后平移驱动装置6043安装在固定板6041上,下珠板6042的下表面设有与下珠板导轨相匹配的下珠板滑槽(图中看不见),下珠板6042的后端设有下珠孔60421,下珠板6042与下珠板前后平移驱动装置6043的动力输出端传动连接,并且下珠板滑槽与下珠板导轨相配合;玻珠限位输送装置604与玻珠输送管605一一对应,玻珠输送管605上端的入料口与玻珠盒601连通,玻珠输送管605下端固定在机架1上,并且玻珠输送管605下端的出料口与对应下珠板6042的上表面处于同一平面。玻珠盒601通过玻珠输送管605向对应下珠板6042中的下珠孔60421输送一个玻珠;当转动送料装置2带动完成螺牙安装的泵芯输送到与玻珠入料装置6对应位置时,升降座升降驱动装置603通过驱动升降座602下降,带动固定板6041下降与螺牙相接触,此时固定板6041上的进珠孔60411与螺牙上的中心开口位置相对应;随后下珠板前后平移驱动装置6043驱动下珠板6042向后平移,使下珠板6042上的下珠孔60421与固定板6041上的进珠孔60411对准,从而使处于下珠孔60421中的玻珠通过进珠孔60411由螺牙上的中心开口进入到泵芯内部;随后升降座升降驱动装置603通过驱动升降座602上升,带动玻珠限位输送装置604上升,下珠板前后平移驱动装置6043驱动下珠板6042向前平移,使下珠板6042上的下珠孔60421重新与玻珠输送管605的出料口相对应,玻珠能够继续输送到下珠孔60421中。将玻珠输送管605下端的出料口与对应下珠板6042的上表面设置于同一平面,当下珠板前后平移驱动装置6043驱动下珠板6042向后平移时,玻珠输送管605下端的出料口被对应下珠板6042的上表面阻挡,无法继续输送玻珠(即当玻珠输送管605的出料口与

对应下珠孔60421对准时,下珠孔60421不与进珠孔60411对准;当下珠孔60421与进珠孔60411对准时,玻珠输送管605下端的出料口被对应下珠板6042的上表面阻挡)。

49.按头入料装置7包括按头进料道701、按头进料板702、按头进料板左右平移驱动装置703、按头取放装置704和按头取放装置升降及前后平移驱动装置705,按头进料道701、按头进料板左右平移驱动装置703和按头取放装置升降及前后平移驱动装置705分别安装在机架1上,按头进料板702与按头进料板左右平移驱动装置703的动力输出端传动连接,按头进料板702处于按头进料道701的出料端后方,并且按头进料板702沿左右方向设置,按头进料板702上设有两个按头进料卡口7021;按头取放装置704与按头取放装置升降及前后平移驱动装置705的动力输出端传动连接。一个按头通过按头进料道701进行输送,并由按头进料道701的出料端进入到按头进料板702的一个按头进料卡口7021中,随后按头进料板左右平移驱动装置703推动按头进料板702平移,此时另一个按头由按头进料道701的出料端进入到按头进料板702的另一个按头进料卡口7021中,并且两个按头进料卡口7021上的按头的位置与按头取放装置704的位置相对应。当转动送料装置2带动完成螺牙安装和玻珠安放的泵芯输送到与按头入料装置7对应位置时,按头取放装置升降及前后平移驱动装置705驱动按头取放装置704进行升降和前后平移,使按头取放装置704先将按头取走,随后按头取放装置升降及前后平移驱动装置705驱动按头取放装置704再次进行升降和前后平移,使按头取放装置704上按头的位置先与螺牙上的中心开口位置相对应,使按头穿过螺牙上的中心开口并初步安装在泵芯上。

50.按头取放装置704可以是吸盘架和两个吸盘组成的结构(吸盘与按头进料卡口7021的数量相同并且一一对应)。

51.按头取放装置升降及前后平移驱动装置705包括第二轨道板7051、第二摆杆摆动驱动电机7052、第二摆杆7053、第二滚轮7054、第二转轴7055、第二活动升降滑轨7056、第二前后平移导轨7057和第二前后平移滑块7058,第二轨道板7051、第二摆杆摆动驱动电机7052和第二前后平移导轨7057分别安装在机架1上,第二摆杆摆动驱动电机7052的输出轴穿过第二轨道板7051并与第二摆杆7053的一端连接,第二摆杆7053的另一端上开有沿其长度方向设置的第二转轴导向孔70531;第二轨道板7051上开有沿第二摆杆摆动驱动电机7052的输出轴周围进行设置的第二倒u型导向孔70511,第二滚轮7054处在第二倒u型导向孔70511中并能沿第二倒u型导向孔70511进行移动,第二转轴7055的一端穿过第二转轴导向孔70531并与第二滚轮7054连接,第二转轴7055的另一端与第二活动升降滑轨7056的上端铰接;按头取放装置704安装在第二活动升降滑轨7056的下端,第二前后平移滑块7058的一侧面设有与第二活动升降滑轨7056相配合的第二升降滑槽70581,第二活动升降滑轨7056与第二前后平移滑块7058的第二升降滑槽70581相配合并能够沿第二升降滑槽70581进行升降;第二前后平移滑块7058的另一侧面设有与第二前后平移导轨7057相配合的第二前后平移滑槽70582,第二前后平移滑块7058通过第二前后平移滑槽70582与第二前后平移导轨7057相配合并能够沿第二前后平移导轨7057进行前后平移。当按头取放装置704对按头进行夹取后,需要放置到转动送料装置2上对应位置时,第二摆杆摆动驱动电机7052驱动第二摆杆7053向后摆动,从而通过第二转轴7055带动第二滚轮7054在第二倒u型导向孔70511中移动,使第二滚轮7054从第二倒u型导向孔70511的最前端下方移动至最后端下方;在第二滚轮7054从第二倒u型导向孔70511的最前端下方移动至中部最高点的过程中,第二

转轴7055沿第二倒u型导向孔70511的轨迹上升,并随之带动第二活动升降滑轨7056上升,并且第二活动升降滑轨7056对第二前后平移滑块7058施加向后的力,使第二前后平移滑块7058沿第二前后平移导轨7057向后移动;在第二滚轮7054从第二倒u型导向孔70511的中部最高点移动至最后端下方的过程中,第二转轴7055沿第二倒u型导向孔70511的轨迹下降,并随之带动第二活动升降滑轨7056下降,并且第二活动升降滑轨7056继续对第二前后平移滑块7058施加向后的力,使第二前后平移滑块7058沿第二前后平移导轨7057继续向后移动,从而使按头取放装置704与转动送料装置2上放置乳液泵组件的位置相对应,使按头取放装置704将按头放置到转动送料装置2上。当按头取放装置704需要重新返回夹取新的按头时,第二摆杆摆动驱动电机7052重新驱动第二摆杆7053向前摆动,使按头取放装置704回到与按头进料板702对应位置处。

52.按头压紧装置8包括第二压杆升降驱动装置801和两个第二压杆802,第二压杆升降驱动装置801安装在机架1上,第二压杆802与第二压杆升降驱动装置801的动力输出端传动连接,并且第二压杆802朝向下方。当转动送料装置2带动完成螺牙安装、玻珠安放和按头初步安装的泵芯输送到与按头压紧装置8对应位置时,第二压杆升降驱动装置801驱动第二压杆802下压,将按头彻底压紧,从而完成整个乳液泵主体的安装。

53.乳液泵主体出料装置9包括乳液泵主体出料道901、乳液泵主体取放装置902、乳液泵主体取放装置升降驱动装置903、乳液泵主体取放装置前后平移驱动装置904,乳液泵主体出料道901和乳液泵主体取放装置升降驱动装置903分别安装在机架1上,乳液泵主体取放装置前后平移驱动装置904与乳液泵主体取放装置升降驱动装置903的动力输出端传动连接,乳液泵主体取放装置902与乳液泵主体取放装置前后平移驱动装置904的动力输出端传动连接。当乳液泵主体完成安装,并在转动送料装置2带动下输送到与乳液泵主体出料装置9对应位置时,乳液泵主体取放装置升降驱动装置903、乳液泵主体取放装置前后平移驱动装置904驱动乳液泵主体取放装置902先进行升降和前后平移,使乳液泵主体取放装置902先将乳液泵主体取走,随后乳液泵主体取放装置升降驱动装置903、乳液泵主体取放装置前后平移驱动装置904驱动乳液泵主体取放装置902再次进行升降和前后平移,使乳液泵主体取放装置902将乳液泵主体放置到乳液泵主体出料道901中,由乳液泵主体出料道901将乳液泵主体送出。

54.乳液泵主体取放装置902可以是吸盘架和两个吸盘组成的结构。

55.上述左右方向是根据转动送料装置2的转动输送时的相对位置而定,乳液泵先到达的位置为左,后到达的位置为右;上述前后方向是根据转动送料装置2的位置而定,远离转动送料装置2的位置为前,靠近转动送料装置2的位置为后。

56.上述泵芯进料板左右平移驱动装置303、泵芯夹取装置升降驱动装置305、泵芯夹取装置前后平移驱动装置306、第一压杆升降驱动装置501、升降座升降驱动装置603、下珠板前后平移驱动装置6043、按头进料板左右平移驱动装置703、第二压杆升降驱动装置801、乳液泵主体取放装置升降驱动装置903和乳液泵主体取放装置前后平移驱动装置904均采用气缸;其中,泵芯进料板左右平移驱动装置303和按头进料板左右平移驱动装置703的活塞杆朝向左或朝向右(根据泵芯进料板302和按头进料板702的具体位置而定);泵芯夹取装置升降驱动装置305、第一压杆升降驱动装置501、第二压杆升降驱动装置801和乳液泵主体取放装置升降驱动装置903的活塞杆朝向下方;泵芯夹取装置前后平移驱动装置306、下珠

板前后平移驱动装置6043和乳液泵主体取放装置前后平移驱动装置904的活塞杆朝向后方(即朝向转动送料装置2);升降座升降驱动装置603的活塞杆朝向上方。主转盘电机、第一摆杆摆动驱动电机4032和第二摆杆摆动驱动电机7052均采用伺服电机。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。