1.本发明涉及环氧树脂技术领域,尤其涉及一种生物基含硅氧键环氧树脂及其制备和应用方法。

背景技术:

2.环氧树脂是一种通用的热固性高分子材料,具有优良的尺寸稳定性、力学性能、热学性能、粘结性能和耐化学腐蚀性,被广泛地应用于日常生活和高新技术的各个领域,包括电子封装、胶粘剂、油漆涂料、电路板印刷、结构材料、航空航天、先进复合材料等。双酚a型环氧树脂是目前应用最广泛的商品化环氧树脂产品,占总产量的90%以上。但双酚a型环氧树脂的主要原材料双酚a是一种石油化工产品,由于石油资源的有限性以及石油冶炼释放温室气体等问题已经引起世界各国密切关注,为环氧树脂产业可持续性发展带来了挑战。此外,近期病理学研究表明双酚a具有生理毒性,易引起人体内分泌失调,增加患癌几率,并可引发其它多种疾病。欧、美等发达国家已制定相关指令禁止双酚a在食品级聚合物以及母婴用品中的使用。因此,利用绿色可再生资源代替双酚a,开发绿色无毒且具有高性能的环氧树脂不仅是非常重要的基础研究课题,还具有非常现实的经济价值和环保意义。

3.丁香酚是一种可再生的生物质基材料,可通过木质素氧化降解或者天然精油单离法制得。丁香酚结构中含有活性的酚羟基和端烯烃基团,这两种活性基团均可以进行环氧化反应,这使得利用丁香酚代替双酚a制备环氧树脂具有化学可行性。目前,本领域中采用丁香酚制备环氧树脂时,通常是直接将丁香酚进行环氧化得到环氧树脂(如专利cn105924623),但是这种树脂的耐热性较差,玻璃化转变温度为110℃以下,且耐水性、耐黄变性差。

技术实现要素:

4.有鉴于此,本发明提供了一种生物基含硅氧键环氧树脂及其制备和应用方法。本发明提供的生物基含硅氧键环氧树脂耐热性好,拉伸性能和断裂韧性好,且具有低吸湿、耐黄变的特点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.一种生物基含硅氧键环氧树脂,具有式i所示结构:

[0007][0008]

式i中:r1为甲基或苯基,r2为甲基或苯基,p为0或1,m为0或1,n为官能度。

[0009]

优选的,所述n为2,3或4,且m n p=4。

[0010]

优选的,所述生物基含硅氧键环氧树脂具有式i

‑

1~式i

‑

6任意一项所示结构:

[0011][0012][0013][0014][0015]

[0016][0017]

本发明还提供了上述方案所述生物基含硅氧键环氧树脂的制备方法,包括以下步骤:

[0018]

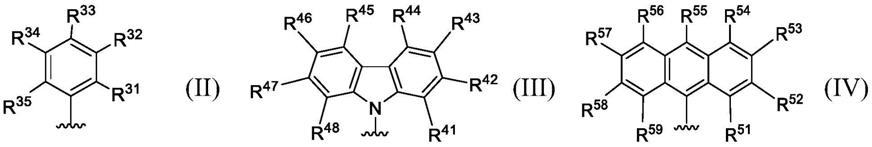

将多氯代硅烷、丁香酚和缚酸剂混合进行亲核取代反应,得到含端烯烃结构的硅氧烷;所述多氯代硅烷的结构如式ii所示,所述含端烯烃结构的硅氧烷的结构如式iii所示;

[0019]019][0020]

式ii~式iii中:m、p和n的取值范围和式i中一致;

[0021]

将所述含端烯烃结构的硅氧烷和环氧化试剂混合进行环氧化反应,得到具有式i所示结构的生物基含硅氧键环氧树脂。

[0022]

优选的,所述多氯代硅烷包括二甲基二氯硅烷、甲基苯基二氯硅烷、二苯基二氯硅烷、甲基三氯硅烷、苯基三氯硅烷或四氯化硅;

[0023]

所述缚酸剂包括胺类化合物和/或吡啶基化合物;

[0024]

所述丁香酚、多氯代硅烷和缚酸剂的摩尔比为n:1:(2~4)

×

n;

[0025]

所述多氯代硅烷、丁香酚和缚酸剂混合包括:将丁香酚和缚酸剂溶解于溶剂中,得到丁香酚

‑

缚酸剂溶解液;在

‑

10~10℃条件下,将多氯代硅烷滴加到所述丁香酚

‑

缚酸剂溶解液中。

[0026]

优选的,所述亲核取代反应在回流条件下进行,所述亲核取代反应的时间为2~24h。

[0027]

优选的,所述环氧化试剂为有机过氧化物。

[0028]

优选的,所述有机过氧化物包括过氧乙酸、过氧化苯甲酸、间氯过氧化苯甲酸、对硝基过氧化苯甲酸和间硝基过氧化苯甲酸中一种或几种;

[0029]

所述含端烯烃结构硅氧烷和环氧化试剂的摩尔为1:(2~4)

×

n;

[0030]

所述环氧化反应的温度为

‑

20~10℃,时间为12~36h。

[0031]

优选的,所述环氧化反应后,还包括将所得产物料液依次进行洗涤、干燥和浓缩,得到具有式i所示结构的生物基含硅氧键环氧树脂。

[0032]

本发明还提供了上述方案所述生物基含硅氧键环氧树脂或上述方案所述制备方法制备的生物基含硅氧键环氧树脂的应用方法,其特征在于,包括以下步骤:

[0033]

将所述生物基含硅氧键环氧树脂、固化剂和促进剂混合,将所得混合料真空脱泡后依次进行预固化和固化。

[0034]

本发明提供了一种生物基含硅氧键环氧树脂,具有式i所示结构。本发明提供的环氧树脂以丁香酚基环氧树脂为基础,将硅氧键引入丁香酚基环氧树脂的结构中,丁香酚中含有刚性的苯环结构,硅氧键具有优良的热稳定性、柔顺性及耐水性,并且硅氧键具有较高的键离解能,受热稳定,不易产生带有颜色的基团,最终所得环氧树脂耐热性好、力学性能好,且具有耐黄变、低吸湿的特点。此外,本发明在丁香酚基环氧树脂结构中引入的是si

‑

o键,本领域传统的含硅环氧树脂中通常采用si

‑

o

‑

si键,si

‑

o

‑

si键分子链较长,柔性较大,所得树脂的韧性好,但是耐热性差,而本发明是在树脂中引入si

‑

o键,可以在提高树脂韧性等力学性能的基础上,同时提高其耐热性。

[0035]

进一步的,本发明的环氧树脂的官能度(n值)可调,具体可以为2、3或4,随着官能度的增加,树脂固化后的交联程度越高,耐热性越好,刚性越好,在具体应用时,可以根据需求选择不同官能度的环氧树脂。

[0036]

本发明还提供了上述方案所述生物基含硅氧键环氧树脂的制备方法,本发明提供的制备方法以多氯代硅烷和丁香酚为原料,通过亲核取代反应和环氧化反应得到具有式i所示结构的环氧树脂。本发明利用可再生的生物基材料丁香酚代替双酚a制备的环氧树脂,可减少对石油化工产品的消耗和依赖,促进环氧树脂产业的可持续性发展。

具体实施方式

[0037]

本发明提供了一种生物基含硅氧键环氧树脂,具有式i所示结构:

[0038][0039]

式i中:r1为甲基或苯基,r2为甲基或苯基,p为0或1,m为0或1,n为官能度。

[0040]

在本发明中,所述n优选为2、3或4,且m n p=4。

[0041]

在本发明中,所述生物基含硅氧键环氧树脂具有式i

‑

1~式i

‑

6任意一项所示结构:

[0042]

当式i中r1和r2为ch3,且p=1、m=1、n=2时,所述生物基含硅氧键环氧树脂具有式i

‑

1所示结构:

[0043]

[0044]

当式i中r1为ch3,r2为c6h5,且p=1、m=1、n=2时,所述生物基含硅氧键环氧树脂具有式i

‑

2所示结构:

[0045][0046]

当式i中r1和r2为c6h5,且p=1、m=1、n=2时,所述生物基含硅氧键环氧树脂具有式i

‑

3所示结构:

[0047][0048]

当式i中r1为ch3,且p=1、m=0、n=3时,所述生物基含硅氧键环氧树脂具有式i

‑

4所示结构:

[0049][0050]

当式i中r2为c6h5,且p=0、m=1、n=3时,所述生物基含硅氧键环氧树脂具有式i

‑

5所示结构:

[0051][0052]

当式i中且p=m=0、n=4时,所述生物基含硅氧键环氧树脂具有式i

‑

6所示结构

[0053][0054]

本发明还提供了上述方案所述生物基含硅氧键环氧树脂的制备方法,其包括以下步骤:

[0055]

将多氯代硅烷、丁香酚和缚酸剂混合进行亲核取代反应,得到含端烯烃结构的硅氧烷;所述多氯代硅烷的结构如式ii所示,所述含端烯烃结构的硅氧烷的结构如式iii所示;

[0056][0056][0057]

式ii~式iii中:m、p和n的取值范围和式i中一致;

[0058]

将所述含端烯烃结构的硅氧烷和环氧化试剂混合进行环氧化反应,得到具有式i所示结构的生物基含硅氧键环氧树脂。

[0059]

本发明将多氯代硅烷、丁香酚和缚酸剂混合进行亲核取代反应,得到含端烯烃结构的硅氧烷。在本发明中,所述多氯代硅烷优选包括二甲基二氯硅烷、甲基苯基二氯硅烷、二苯基二氯硅烷、甲基三氯硅烷、苯基三氯硅烷或四氯化硅;所述缚酸剂优选包括胺类化合物和/或吡啶基化合物,所述胺类化合物优选包括三乙胺、三正丙胺和n,n

‑

二异丙基乙胺中的一种或几种,所述吡啶基化合物优选包括吡啶和/或4

‑

二甲氨基吡啶;所述丁香酚、多氯代硅烷和缚酸剂的摩尔比优选为n:1:(2~4)

×

n,更优选为n:1:(2.5~3.5)

×

n。

[0060]

在本发明中,所述亲核取代反应用溶剂优选包括二氯甲烷、三氯甲烷、四氯化碳、四氢呋喃、乙醚、石油醚、丙酮、丁酮和乙酸乙酯中的一种或几种;本发明对所述溶剂的用量没有特殊要求,能够保证亲核取代反应顺利进行即可。

[0061]

在本发明中,所述亲核取代反应优选在回流条件下进行,所述亲核取代反应的时间优选为2~24h,更优选为5~20h。

[0062]

在本发明的具体实施例中,优选先将丁香酚和缚酸剂溶解于溶剂中,得到丁香酚

‑

缚酸剂溶解液,然后在

‑

10~10℃条件下,将多氯代硅烷滴加到所述丁香酚

‑

缚酸剂溶解液中,滴加完毕后升温至回流温度进行亲核取代反应。

[0063]

亲核取代反应完成后,本发明优选将所得产物料液过滤,得到滤液;将所述滤液依次进行洗涤、干燥和浓缩,得到含端烯烃结构的硅氧烷;所述洗涤优选为依次使用饱和氯化钠溶液和去离子水洗涤;所述饱和氯化钠溶液和去离子水洗涤的次数均优选为3次;所述干燥优选为使用无水硫酸钠进行干燥。

[0064]

得到含端烯烃结构的硅氧烷后,本发明将所述含端烯烃结构的硅氧烷和环氧化试剂混合进行环氧化反应,得到具有式i所示结构的生物基含硅氧键环氧树脂。在本发明中,所述环氧化试剂优选为过氧化物;所述过氧化物优选包括过氧乙酸、过氧化苯甲酸、间氯过氧化苯甲酸、对硝基过氧化苯甲酸和间硝基过氧化苯甲酸中一种或几种;所述含端烯烃结构硅氧烷和环氧化试剂的摩尔优选为1:(2~4)

×

n,更优选为1:(2.5~3.5)

×

n。

[0065]

在本发明中,所述环氧化反应用溶剂优选包括二氯甲烷、三氯甲烷、四氢呋喃、n,n

‑

二甲基甲酰胺、甲基吡咯烷酮和乙酸乙酯中的一种或几种;本发明对所述溶剂的用量没有特殊要求,能够保证亲核取代反应顺利进行即可。

[0066]

在本发明中,所述环氧化反应的温度优选为

‑

20~10℃,更优选为

‑

10~5℃,所述环氧化反应的时间优选为12~36h,更优选为15~24h。

[0067]

在本发明的具体实施例中,优选先将环氧化试剂溶解于溶剂中,得到环氧化试剂溶液,然后在

‑

20~10℃条件下,将含端烯烃结构的硅氧烷滴加到所述环氧化试剂溶液中,滴加结束后保温进行环氧化反应;所述环氧化反应的时间自含端烯烃结构的硅氧烷滴加完毕开始计。

[0068]

环氧化反应完成后,本发明优选将所述产物料液依次进行洗涤、干燥和浓缩,得到具有式i所示结构的生物基含硅氧键环氧树脂。在本发明中,所述洗涤优选为依次使用饱和碳酸钠溶液和去离子水洗涤,所述饱和碳酸钠溶液和去离子水洗涤的次数均优选为3次;所述干燥优选为使用无水硫酸钠干燥。

[0069]

本发明还提供了上述方案所述生物基含硅氧键环氧树脂或上述方案所述制备方法制备的生物基含硅氧键环氧树脂的应用方法,包括以下步骤:

[0070]

将所述生物基含硅氧键环氧树脂、固化剂和促进剂混合,将所得混合料真空脱泡后依次进行预固化和固化。

[0071]

在本发明中,所述固化剂优选为甲基四氢苯酐,所述促进剂优选为乙酰丙酮锌;所述生物基含硅氧键环氧树脂中的环氧基和固化剂的摩尔比优选为1:0.8~1:1.2,更优选为1:1,所述促进剂的质量优选为所述混合料质量的0.2~1.5%,更优选为0.5~1%;所述脱泡的时间优选为0.5~1h,更优选为0.6~0.8h;在本发明的具体实施例中,优选将所述混合料倒入模具中,在真空烘箱中进行脱泡。在本发明中,所述预固化的温度优选为100~120℃,更优选为105~115℃,时间优选为2~3h,更优选为2.0~2.5h;所述固化优选包括依次进行的低温固化和高温固化;所述低温固化的温度优选为130~150℃,更优选为135~140℃,时间优选为2~3h,更优选为2~2.5h,所述高温固化的温度优选为170~190℃,更优选为170~180℃,时间优选为2~3h,更优选为2~2.5h。

[0072]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述,但不能将它们理解为对本发明保护范围的限制。

[0073]

在本发明的实施例中,采用以下方法对所得环氧树脂进行表征和性能测试:

[0074]

结构表征:采用红外光谱、1hnmr及元素分析对生物基含硅氧键环氧树脂单体进行

表征。

[0075]

环氧当量测试:采用滴定法,依照astm

‑

d1652测试标准对生物基含硅氧键环氧树脂单体的环氧当量进行测试。

[0076]

拉伸性能测试:使用万能力学测试机,依照astm

‑

d638测试标准,对树脂的拉伸性能进行测试。

[0077]

断裂韧性测试:使用万能力学测试机,依照astm

‑

5045测试标准,对的树脂断裂韧性进行测试,并计算临界应力强度因子(k

ic

)。

[0078]

玻璃化转变温度测试:使用动态力学分析仪,对树脂的玻璃化转变温度(t

g

)进行测试。测试采用双悬臂梁模式,升温速率为3℃/min,取损耗角正切值

‑

温度曲线峰值温度为玻璃化转变温度。

[0079]

吸湿率测试:将树脂充分干燥后,称重,随后于25℃下浸入水中14天,擦干后,称重,根据树脂重量变化计算吸湿率。

[0080]

耐黄变测试:将树脂固化后置于180℃烘箱中,在空气氛围中加热12h,观察树脂颜色。

[0081]

实施例1

[0082]

本实施例合成的生物基含硅氧键环氧树脂的结构式以及合成路线如下:

[0083][0084]

在容器内加入30.5g(0.186mol)丁香酚、75.2g(0.744mol)三乙胺和120ml四氢呋喃,混合均匀后,在温度为

‑

10℃及搅拌条件下,缓慢滴加7.9g(0.093mol)二甲基二氯硅烷。滴加结束后在溶剂回流温度下反应2小时,反应结束后,进行过滤,滤液经饱和的氯化钠水洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中含端烯烃结构硅氧烷,产率为91%。

[0085]

在容器内,加入56.6g(0.33mol)间氯过氧化苯甲酸和200ml二氯甲烷,混合均匀后,在

‑

20℃及搅拌条件下滴加31.5g(0.082mol)上述反应制备得到的含端烯烃结构硅氧烷。滴加结束后继续反应36h,反应结束后,得到的反应液经饱和碳酸钠水溶液洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到上述反应式中所示结构的生物基含硅氧键环氧树脂,产率为88%。

[0086]

生物基含硅氧键环氧树脂结构及环氧当量表征:

[0087]

红外光谱(溴化钾压片):1600cm

‑1(苯环);1480cm

‑1(苯环);1125cm

‑1(c

‑

o);1078cm

‑1(si

‑

o);905cm

‑1(环氧基);

[0088]1hnmr(dmso

‑

d6,ppmδ):6.52

‑

6.85(6h,苯环),3.85(6h,ch3‑

o

‑

),2.93(2h,环氧基中

‑

ch

‑

),2.32

‑

2.77(8h,与苯环相连

‑

ch2‑

,环氧基中

‑

ch2‑

);0.14(6h,ch3‑

si)

[0089]

元素分析:c

22

h

28

o6si;

[0090]

计算值:c:63.46%;h,6.73%;

[0091]

实测值:c:67.36%;h,6.75%;

[0092]

环氧当量:205。

[0093]

实施例2

[0094]

本实施例合成的生物基含硅氧键环氧树脂结构式以及合成路线如下:

[0095][0096]

在容器内加入30.5g(0.186mol)丁香酚、44.1g(0.558mol)吡啶和150ml三氯甲烷,混合均匀后,在温度为0℃及搅拌条件下,缓慢滴加17.2g(0.093mol)苯基甲基二氯硅烷。滴加结束后在溶剂回流温度下反应8小时,反应结束后,进行过滤,滤液经饱和的氯化钠水洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中含端烯烃结构硅氧烷,产率为93%。

[0097]

在容器内,加入49.9g(0.66mol)过氧乙酸和150mln,n

‑

二甲基甲酰胺,混合均匀后,在0℃及搅拌条件下滴加36.6g(0.082mol)上述反应制备得到的含端烯烃结构硅氧烷。滴加结束后继续反应24h,反应结束后,得到的反应液经饱和碳酸钠水溶液洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到上述反应式中所示结构的生物基含硅氧键环氧树脂,产率为90%。

[0098]

生物基含硅氧键环氧树脂结构及环氧当量表征:

[0099]

红外光谱(溴化钾压片):1575cm

‑1(苯环);1478cm

‑1(苯环);1135cm

‑1(c

‑

o);1075cm

‑1(si

‑

o);908cm

‑1(环氧基);

[0100]1hnmr(dmso

‑

d6,ppmδ):6.52

‑

.30(11h,苯环),3.83(6h,ch3‑

o

‑

),2.91(2h,环氧基中

‑

ch

‑

),2.30

‑

2.78(8h,与苯环相连

‑

ch2‑

,环氧基中

‑

ch2‑

);0.66(3h,ch3‑

si)。

[0101]

元素分析:c

27

h

30

o6si;

[0102]

计算值:c:67.78%;h:6.28%

[0103]

实测值:c:67.75%;h:6.32%

[0104]

环氧当量:238。

[0105]

实施例3

[0106]

本实施例合成的生物基含硅氧键环氧树脂结构式以及合成路线如下:

[0107][0108]

在容器内加入30.5g(0.186mol)丁香酚、53.3g(0.372mol)三正丙胺和200ml丙酮,混合均匀后,在温度为10℃及搅拌条件下,缓慢滴加9.3g(0.062mol)甲基三氯硅烷。滴加结束后在溶剂回流温度下反应24小时,反应结束后,进行过滤,滤液经饱和的氯化钠水洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中含端烯烃结构硅氧烷,产率为95%。

[0109]

在容器内,加入45.5g(0.33mol)过氧化苯甲酸和180ml乙酸乙酯,混合均匀后,在

‑

10℃及搅拌条件下滴加29.3g(0.055mol)上述反应制备得到的含端烯烃结构硅氧烷。滴加结束后继续反应36h,反应结束后,得到的反应液经饱和碳酸钠水溶液洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中生物基含硅氧键环氧树脂,产率为92%。

[0110]

生物基含硅氧键环氧树脂结构及环氧当量表征:

[0111]

红外光谱(溴化钾压片):1585cm

‑1(苯环);1482cm

‑1(苯环);1125cm

‑1(c

‑

o);1075cm

‑1(si

‑

o);906cm

‑1(环氧基);

[0112]1hnmr(dmso

‑

d6,ppmδ):6.55

‑

6.82(9h,苯环),3.84(9h,ch3‑

o

‑

),2.91(3h,环氧基中

‑

ch

‑

),2.33

‑

2.79(12h,与苯环相连

‑

ch2‑

,环氧基中

‑

ch2‑

);0.19(3h,ch3‑

si)

[0113]

元素分析:c

31

h

36

o9si;

[0114]

计算值:c:64.14%;h:6.21%

[0115]

实测值:c:64.10%;h:6.23%

[0116]

环氧当量:190。

[0117]

实施例4

[0118]

本实施例合成的生物基含硅氧键环氧树脂结构式以及合成路线如下:

[0119][0120]

在容器内加入30.5g(0.186mol)丁香酚、56.5g(0.558mol)三乙胺和180ml乙酸乙酯,混合均匀后,在温度为0℃及搅拌条件下,缓慢滴加13.1g(0.062mol)苯基三氯硅烷。滴加结束后在溶剂回流温度下反应18小时,反应结束后,进行过滤,滤液经饱和的氯化钠水洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中含端烯烃结构硅氧烷,产率为93%。

[0121]

在容器内,加入50.2g(0.66mol)过氧乙酸和150ml三氯甲烷,混合均匀后,在10℃及搅拌条件下滴加32.7(0.055mol)上述反应制备得到的含端烯烃结构硅氧烷。滴加结束后继续反应12h,反应结束后,得到的反应液经饱和碳酸钠水溶液洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中生物基含硅氧键环氧树脂,产率为91%。

[0122]

生物基含硅氧键环氧树脂结构及环氧当量表征:

[0123]

红外光谱(溴化钾压片):1590cm

‑1(苯环);1485cm

‑1(苯环);1135cm

‑1(c

‑

o);1070cm

‑1(si

‑

o);910cm

‑1(环氧基);

[0124]1hnmr(dmso

‑

d6,ppmδ):6.55

‑

7.29(14h,苯环),3.85(9h,ch3‑

o

‑

),2.93(3h,环氧基中

‑

ch

‑

),2.35

‑

2.78(12h,与苯环相连

‑

ch2‑

,环氧基中

‑

ch2‑

)

[0125]

元素分析:c

36

h

38

o9si;

[0126]

计算值:c:67.29%;h:5.92%;

[0127]

实测值:c:67.25%;h:5.94%;

[0128]

环氧当量:212。

[0129]

实施例5

[0130]

本实施例合成的生物基含硅氧键环氧树脂结构式以及合成路线如下:

[0131][0132]

在容器内加入65.7g(0.40mol)丁香酚、80.9g(0.80mol)三乙胺和180ml二氯甲烷,混合均匀后,在温度为0℃及搅拌条件下,缓慢滴加17.0g(0.10mol)四氯硅烷。滴加结束后在溶剂回流温度下反应24小时,反应结束后,进行过滤,滤液经饱和的氯化钠水洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中含端烯烃结构硅氧烷,产率为93%。

[0133]

在容器内,加入138.1g(0.80mol)间氯过氧化苯甲酸和450ml三氯甲烷,混合均匀后,在0℃及搅拌条件下滴加68.1g(0.10mol)上述反应制备得到的含端烯烃结构硅氧烷。滴加结束后继续反应36h,反应结束后,得到的反应液经饱和碳酸钠水溶液洗涤3次,去离子水洗涤3次,随后用无水硫酸钠进行干燥,浓缩,得到反应式中生物基含硅氧键环氧树脂,产率为93%。

[0134]

生物基含硅氧键环氧树脂结构及环氧当量表征:

[0135]

红外光谱(溴化钾压片):1588cm

‑1(苯环);1483cm

‑1(苯环);1138cm

‑1(c

‑

o);1068cm

‑1(si

‑

o);907cm

‑1(环氧基);

[0136]1hnmr(dmso

‑

d6,ppmδ):6.55

‑

6.90(12h,苯环),3.85(12h,ch3‑

o

‑

);2.95(4h,环氧基中

‑

ch

‑

);2.30

‑

2.78(16h,苯环相连

‑

ch2‑

,环氧基中

‑

ch2‑

)。

[0137]

元素分析:c

40

h

44

o

11

si;

[0138]

计算值:c:65.92%;h:6.09%;

[0139]

实测值:c:65.95%;h:6.05%;

[0140]

环氧当量:183。

[0141]

环氧树脂的固化

[0142]

将实施例1~5制备的环氧树脂与固化剂甲基四氢苯酐混合,其中环氧树脂中环氧基与甲基四氢苯酐的摩尔比为1:1,然后加入占体系总重量分数为0.5%的乙酰丙酮锌作为促进剂,搅拌混合均匀后,将得到的混合物倒入模具中,在真空烘箱中脱泡1h,最后在120℃

预固化2h,140℃固化4h,170℃后固化2h。

[0143]

对比例1

[0144]

采用双酚a型环氧树脂(npel

‑

128,南亚树脂)作为对比例,将双酚a型环氧树脂固化,固化所用固化剂、促进剂以及具体的固化条件和上述实施例中的环氧树脂固化时的条件一致。

[0145]

对比例2

[0146]

将丁香酚(0.1mol)、环氧氯丙烷(0.1mol)加入装有磁力搅拌器和冷凝器的圆底烧瓶中,并加入苄基三乙基氯化铵作为相转移催化剂(0.001mol),在氮气流和回流条件下搅拌反应2h,然后,将温度降低至65℃,将20wt%的氢氧化钠水溶液(0.102mol)滴加到反应料液中,滴加完毕后再继续反应3h,得到环氧化丁香酚,反应式如下:

[0147][0148]

在装有磁力搅拌器、滴液漏斗和温度计的三颈圆底烧瓶中,加入环氧化丁香酚(0.1mol)、氯铂酸的异丙醇溶液(1.44*10

‑2g,pt0.8wt%),加热至60℃,然后将1,1,3,3

‑

四甲基二硅氧烷(0.05mol)逐滴添加到反应液中,滴加结束后继续反应1h,得到含si

‑

o

‑

si结构的丁香酚基环氧树脂,反应式如下:

[0149][0150]

将上述环氧树脂固化,固化所用固化剂、促进剂以及具体的固化条件和上述实施例中的环氧树脂固化时的条件一致。

[0151]

对实施例1~5以及对比例1~2的环氧树脂固化后所得固化物的拉伸性能、断裂韧性、玻璃化转变温度、吸湿率和耐黄变性能进行测试,所得结果见表1。

[0152]

表1实施例和对比例环氧树脂固化物性能数据

[0153][0154]

根据表1中的数据可以看出,本发明实施例1~5中制备的生物基含硅氧键环氧树脂具有优异的力学性能和热稳定性,且抗吸水性和耐热氧老化性能好;并且,随着环氧树脂官能度的增加,树脂的热稳定性、拉伸模量增加,实施例3~5所得环氧树脂的热稳定性显著优于对比例1中的双酚a型环氧树脂;且不同官能度的条件下,本发明提供的环氧树脂均具有优异的拉伸强度、拉伸模量、断裂韧性、抗吸湿性和耐热氧老化性,这几方面性能均优于传统的双酚a型环氧树脂;此外,对比例2中制备的含si

‑

o

‑

si结构的丁香酚基环氧树脂,其抗吸水性和耐黄变性较好,但是热稳定性以及力学性能明显比实施例1~5中的环氧树脂差。

[0155]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。