1.本实用新型涉及一种真空泵。

背景技术:

2.真空泵广泛应用于基础建设、汽车工业、塑料工业、电工电子、轻工纺织、船舶与铁路、航空航天工程等领域。螺杆真空泵的工作原理是在内腔中设有两个螺杆转子,转子在泵壳中作高速反向旋转将气体压缩,从而产生的吸气和排气作用的抽气设备。空气经过真空泵的处理变成压缩空气,当真空泵排出压缩空气时会产生喷注噪音,同时真空泵在工作过程中会产生振动,振动对真空泵造成反冲击,影响真空泵的正常工作,由此有必要对现有的真空泵做出改进。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种噪音小,工作过程稳定的真空泵。

4.本实用新型的技术方案是这样实现的:一种真空泵,其特征在于:包括壳体、主动螺杆、从动螺杆,所述壳体中设有气体腔,所述主动螺杆和从动螺杆转动设在气体腔中,所述主动螺杆能带动从动螺杆转动,所述气体腔一侧设有驱动腔,所述驱动腔中设有驱动电机,所述气体腔靠近驱动腔一侧的侧壁上设有连通驱动腔的贯穿孔,所述主动螺杆一端穿过贯穿孔后与驱动电机的输出轴连接,所述壳体上设有进气口和出气口,所述进气口和出气口均与气体腔连通,所述壳体上与出气口相对的位置设有用于减少噪音的消音组件,所述壳体下方设有底座,所述底座与壳体之间设有用于缓冲壳体振动的减震组件。

5.通过采用上述技术方案,从动螺杆两端分别与气体腔相对的两个侧壁转动连接,主动螺杆一端与气体腔侧壁转动连接,另一端与驱动电机的输出轴同轴连接,驱动电机启动通过输出轴带动主动螺杆转动,主动螺杆带动从动螺杆转动,主动螺杆与从动螺杆的转动方向相反,主动螺杆与从动螺杆的反向同频转动使气体腔内产生负压,外界的空气通过近期口进入气体腔中,主动螺杆与从动螺杆高速转动将气体压缩,被压缩后的气体从出气口排出,消音组件设置在出气口处,在压缩气体排出时会先进入消音组件,待噪音消除后再排出,这样有效地降低了噪音污染,此外,在壳体下方设置底座,在底座与壳体之间设置的减震组件可以缓冲壳体的振动,壳体的振动主要来自于驱动电机工作的振动以及空气压缩过程,这样能避免壳体的冲击通过放置面反弹回来影响真空泵的正常工作,同时也能减少因振动产生的噪音,与现有技术相比,本实用新型能有效降低真空泵产生的噪音,同时具有保持真空泵稳定运行和延长真空泵使用寿命的作用。

6.本实用新型进一步设置为:所述消音组件包括从内至外依次设置的第一消音层、第二消音层、支撑层,所述第一消音层中设有真空消音腔,所述第二消音层中填充有消音棉,壳体上与出气口相对的位置设有安装槽,所述支撑层外壁与安装槽侧壁固定连接。

7.通过采用上述技术方案,消音组件呈空心的柱状,消音组件中部为通气孔,通气孔

与出气口相对,第一消音层、第二消音层、支撑层之间可以通过粘结剂粘接,真空消音腔中真空环境能阻止噪音横向扩散传播,第二消音层中具有填充腔室,填充腔室中填充有消音棉,消音棉可以将噪音吸收,支撑层为刚性板,用于对第一消音层和第二消音层进行固定,有必要说的是,第一消音层与第二消音层的位置可以替换,不会影响消音效果。

8.本实用新型进一步设置为:所述真空消音腔中间隔设有若干个第一支撑柱,所述第二消音层中间隔设有若干个第二支撑柱。

9.通过采用上述技术方案,在压缩空气排出时对第一消音层和第二消音层产生冲击,第一支撑柱可以对真空消音腔起一个支撑作用,第二支撑柱可以对填充腔室起一个支撑作用,以保持消音组件的稳定。

10.本实用新型进一步设置为:所述第一支撑柱与第二支撑柱交错设置。

11.通过采用上述技术方案,第一支撑柱与第二支撑柱交错分布时,第一支撑柱受到的冲击不会直接传递给第二支撑柱,可以进一步减少噪音的传播,其中第一支撑柱和第二支撑柱均为弹性材料。

12.本实用新型进一步设置为:所述消音组件上设有用于连通真空消音腔的抽气孔。

13.通过采用上述技术方案,通过抽气孔可以将真空消音腔中的空气抽出,使真空消音腔中形成真空环境,在抽气孔上设有密封塞,避免在使用过程中真空环境被破坏。

14.本实用新型进一步设置为:所述减震组件包括伸缩杆和减震弹簧,所述伸缩杆上端与壳体底面固定连接,所述伸缩杆下端与底座上表面连接,所述减震弹簧套设在伸缩杆外壁上,所述减震弹簧两端分别与壳体底面和底座上表面接触。

15.通过采用上述技术方案,壳体在受到振动时,振动传递到伸缩杆上,伸缩杆受力收缩同时挤压减震弹簧,减震弹簧被挤压收缩积蓄弹性势能,当减震弹簧的弹力大于振动的冲击力时,减震弹簧开始复位同时带动伸缩杆复位,如此反复缓冲壳体受到的振动,避免振动冲击反弹至壳体上对真空泵的工作造成影响。

16.本实用新型进一步设置为:所述底座上表面设有凹槽,所述伸缩杆下端与凹槽底面固定连接,所述减震弹簧下端与凹槽底面接触。

17.通过采用上述技术方案,为了提高减震弹簧的稳定性,在底座上表面设置凹槽,伸缩杆的下端也与凹槽底面固定连接。

18.本实用新型进一步设置为:所述主动螺杆与从动螺杆之间通过一对齿轮啮合传动。

19.通过采用上述技术方案,一个齿轮同轴固定在主动螺杆上,另一个齿轮同轴固定在从动螺杆上,两个齿轮相互啮合实现主动螺杆和从动螺杆的同频转动。

20.本实用新型进一步设置为:所述驱动腔上侧壁上设有缓冲垫,所述驱动电机与缓冲垫接触。

21.通过采用上述技术方案,缓冲垫的设置,使得驱动电机的振动能被减少一部分,进一步提高了真空泵工作的稳定性。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅

是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

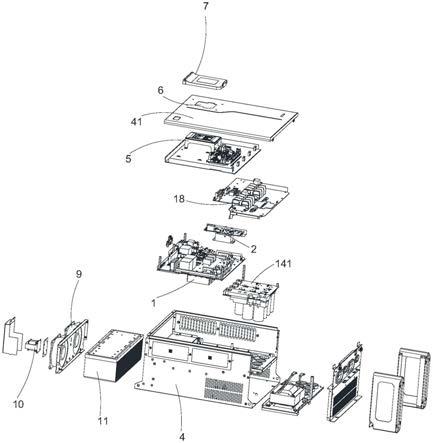

23.图1为本实用新型具体实施方式结构示意图。

24.图2为图1中a

‑

a方向截面结构示意图。

25.图3为图2中b处局部放大结构示意图。

26.图中标记表示为:

[0027]1‑

壳体、2

‑

主动螺杆、3

‑

从动螺杆、4

‑

气体腔、5

‑

驱动腔、6

‑

驱动电机、7

‑ꢀ

贯穿孔、8

‑

进气口、9

‑

出气口、10

‑

消音组件、1001

‑

第一消音层、1002

‑

第二消音层、1003

‑

支撑层、1004

‑

真空消音腔、1005

‑

安装槽、1006

‑

第一支撑柱、 1007

‑

第二支撑柱、1008

‑

抽气孔、11

‑

底座、12

‑

伸缩杆、13

‑

减震弹簧、14

‑

凹槽、15

‑

缓冲垫。

具体实施方式

[0028]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0029]

如图1

‑

图3所示,本实用新型公开了一种真空泵,在本实用新型具体实施例中:包括壳体1、主动螺杆2、从动螺杆3,所述壳体1中设有气体腔4,所述主动螺杆2和从动螺杆3转动设在气体腔4中,所述主动螺杆2能带动从动螺杆3转动,所述气体腔4一侧设有驱动腔5,所述驱动腔5中设有驱动电机 6,所述气体腔4靠近驱动腔5一侧的侧壁上设有连通驱动腔5的贯穿孔7,所述主动螺杆2一端穿过贯穿孔7后与驱动电机6的输出轴连接,所述壳体1上设有进气口8和出气口9,所述进气口8和出气口9均与气体腔4连通,所述壳体1上与出气口9相对的位置设有用于减少噪音的消音组件10,所述壳体1 下方设有底座11,所述底座11与壳体1之间设有用于缓冲壳体1振动的减震组件。

[0030]

通过采用上述技术方案,从动螺杆3两端分别与气体腔4相对的两个侧壁转动连接,主动螺杆2一端与气体腔4侧壁转动连接,另一端与驱动电机6的输出轴同轴连接,驱动电机6启动通过输出轴带动主动螺杆2转动,主动螺杆 2带动从动螺杆3转动,主动螺杆2与从动螺杆3的转动方向相反,主动螺杆 2与从动螺杆3的反向同频转动使气体腔4内产生负压,外界的空气通过近期口进入气体腔4中,主动螺杆2与从动螺杆3高速转动将气体压缩,被压缩后的气体从出气口9排出,消音组件10设置在出气口9处,在压缩气体排出时会先进入消音组件10,待噪音消除后再排出,这样有效地降低了噪音污染,此外,在壳体1下方设置底座11,在底座11与壳体1之间设置的减震组件可以缓冲壳体1的振动,壳体1的振动主要来自于驱动电机6工作的振动以及空气压缩过程,这样能避免壳体1的冲击通过放置面反弹回来影响真空泵的正常工作,同时也能减少因振动产生的噪音,与现有技术相比,本实用新型能有效降低真空泵产生的噪音,同时具有保持真空泵稳定运行和延长真空泵使用寿命的作用。

[0031]

在本实用新型具体实施例中:所述消音组件10包括从内至外依次设置的第一消音层1001、第二消音层1002、支撑层1003,所述第一消音层1001中设有真空消音腔1004,所述第二消音层1002中填充有消音棉,壳体1上与出气口9相对的位置设有安装槽1005,所述支

撑层1003外壁与安装槽1005侧壁固定连接。

[0032]

通过采用上述技术方案,消音组件10呈空心的柱状,消音组件10中部为通气孔,通气孔与出气口9相对,第一消音层1001、第二消音层1002、支撑层1003之间可以通过粘结剂粘接,真空消音腔1004中真空环境能阻止噪音横向扩散传播,第二消音层1002中具有填充腔室,填充腔室中填充有消音棉,消音棉可以将噪音吸收,支撑层1003为刚性板,用于对第一消音层1001和第二消音层1002进行固定,有必要说的是,第一消音层1001与第二消音层1002 的位置可以替换,不会影响消音效果。

[0033]

在本实用新型具体实施例中:所述真空消音腔1004中间隔设有若干个第一支撑柱1006,所述第二消音层1002中间隔设有若干个第二支撑柱1007。

[0034]

通过采用上述技术方案,在压缩空气排出时对第一消音层1001和第二消音层1002产生冲击,第一支撑柱1006可以对真空消音腔1004起一个支撑作用,第二支撑柱1007可以对填充腔室起一个支撑作用,以保持消音组件10的稳定。

[0035]

在本实用新型具体实施例中:所述第一支撑柱1006与第二支撑柱1007交错设置。

[0036]

通过采用上述技术方案,第一支撑柱1006与第二支撑柱1007交错分布时,第一支撑柱1006受到的冲击不会直接传递给第二支撑柱1007,可以进一步减少噪音的传播,其中第一支撑柱1006和第二支撑柱1007均为弹性材料。

[0037]

在本实用新型具体实施例中:所述消音组件10上设有用于连通真空消音腔1004的抽气孔1008。

[0038]

通过采用上述技术方案,通过抽气孔1008可以将真空消音腔1004中的空气抽出,使真空消音腔1004中形成真空环境,在抽气孔1008上设有密封塞,避免在使用过程中真空环境被破坏。

[0039]

在本实用新型具体实施例中:所述减震组件包括伸缩杆12和减震弹簧 13,所述伸缩杆12上端与壳体1底面固定连接,所述伸缩杆12下端与底座11 上表面连接,所述减震弹簧13套设在伸缩杆12外壁上,所述减震弹簧13两端分别与壳体1底面和底座11上表面接触。

[0040]

通过采用上述技术方案,壳体1在受到振动时,振动传递到伸缩杆12 上,伸缩杆12受力收缩同时挤压减震弹簧13,减震弹簧13被挤压收缩积蓄弹性势能,当减震弹簧13的弹力大于振动的冲击力时,减震弹簧13开始复位同时带动伸缩杆12复位,如此反复缓冲壳体1受到的振动,避免振动冲击反弹至壳体1上对真空泵的工作造成影响。

[0041]

在本实用新型具体实施例中:所述底座11上表面设有凹槽14,所述伸缩杆12下端与凹槽14底面固定连接,所述减震弹簧13下端与凹槽14底面接触。

[0042]

通过采用上述技术方案,为了提高减震弹簧13的稳定性,在底座11上表面设置凹槽14,伸缩杆12的下端也与凹槽14底面固定连接。

[0043]

在本实用新型具体实施例中:所述主动螺杆2与从动螺杆3之间通过一对齿轮啮合传动。

[0044]

通过采用上述技术方案,一个齿轮同轴固定在主动螺杆2上,另一个齿轮同轴固定在从动螺杆3上,两个齿轮相互啮合实现主动螺杆2和从动螺杆3的同频转动。

[0045]

在本实用新型具体实施例中:所述驱动腔5上侧壁上设有缓冲垫15,所述驱动电机6与缓冲垫15接触。

[0046]

通过采用上述技术方案,缓冲垫15的设置,使得驱动电机6的振动能被减少一部

分,进一步提高了真空泵工作的稳定性。

[0047]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。