1.本实用新型涉及一种晶圆级层压塑封圆片的裁切平台,属于半导体封装的治具技术领域。

背景技术:

2.随着半导体产业的发展,晶圆级封装(圆片wlp)作为一种典型的低成本、高效率的封装方式,国内外有大量成熟的产线,但传统晶圆级封装方式也遇到了一些限制因素。在塑封过程中,往往会采用层压工艺,在芯片的四周、背面甚至正面利用卷曲的层状塑封料(sheet mold molding compound),通过整平完成工艺包裹塑封料,且塑封料一般会作为载板,继续后续的凸块工艺。在这个制造的过程中,圆片的边缘不受约束,往往会变形,不再是标准圆片的形貌,影响了后续凸块制作。

3.需要对圆片的边缘进行修整和约束,形成标准圆片的形貌,从而保证凸块制作过程中边缘形貌不会对凸块的制作过程造成影响。

技术实现要素:

4.基于此,有必要提供一种晶圆级层压塑封圆片的裁切平台,在制造的过程中,对完成层压工艺的塑封圆片的边缘进行修整和约束,形成标准圆片的形貌。

5.本实用新型的目的是这样实现的:

6.本实用新型一种晶圆级层压塑封圆片的裁切平台,其特征在于:其包括裁切刀组、底盘、旋转电机和膜屑抽吸系统,所述底盘通过真空吸住塑封圆片,所述塑封圆片的正面朝上,并使其在底盘作用下原位旋转;

7.所述旋转电机驱动裁切平台的底盘进行顺时针或逆时针旋转;所述裁切刀组设置在底盘的一侧,其从左到右依次排布裁刀ⅰ、裁刀ⅱ、锉刀、裁刀ⅲ和裁刀ⅳ,所述裁刀ⅱ、裁刀ⅲ以锉刀为中心线对称,所述裁刀ⅰ、裁刀ⅳ也以锉刀为中心线对称;所述裁刀ⅰ、裁刀ⅱ、裁刀ⅲ、裁刀ⅳ及锉刀的刀尖成弧状排布,环绕底盘围成弧形,该弧形的半径为r3;

8.所述裁刀ⅰ与裁刀ⅳ刀刃的夹角α,其范围90

°

≤α≤180

°

,所述裁刀ⅱ和裁刀ⅲ的夹角β,其范围60

°

≤β≤90

°

,所述膜屑抽吸系统将废料抽离裁切刀组的工作区域。

9.进一步地,所述塑封圆片包括通过倒装工艺完成扇出封装的圆片和塑封料膜,所述塑封料膜包括上离型膜、塑封料层和下离型膜,并于塑封料层对应的上表面形成上结合面、于塑封料层对应的下表面形成下结合面,撕除所述上离型膜后,所述塑封料膜通过其上结合面与圆片的正面经过层压工艺结合。

10.进一步地,所述塑封料层的材质为环氧树脂或环氧树脂与填料的混合物,所述上离型膜和下离型膜是abf膜。

11.进一步地,所述圆片从上往下依次包括按照设计条件等距离排布的复数个晶片、固定晶片的粘性材料以及载体圆片。

12.进一步地,所述裁刀ⅰ、裁刀ⅱ、裁刀ⅲ和裁刀ⅳ的刀尖依次沿着圆片边缘的切线

方向行进。

13.进一步地,所述膜屑抽吸系统包括若干个连接吸尘器的管子,所述管子分布于所述裁刀ⅰ、裁刀ⅱ、锉刀、裁刀ⅲ和裁刀ⅳ的上方,紧挨各自的刀尖。

14.进一步地,还包括除静电离子风机和摄像头,所述除静电离子风机设置在底盘的另一侧,所述摄像头设置于裁切刀组的上方。

15.有益效果

16.1.本实用新型在制造的过程中,利用硅片或者玻璃作为载板,层压工艺后塑封圆片的塑封料在载板上均匀铺开,对载板上的圆片的芯片进行包覆封装;

17.2.本实用新型一种晶圆级层压塑封圆片的裁切平台定义了裁切平台的架构、裁切刀组的作业顺序、作业角度及作业距离,对塑封圆片的边缘进行修整,保证在压膜后塑封圆片仍然保证标准尺寸,从而保证晶片11的凸块制作过程中边缘形貌不会对凸块的制作过程造成影响,顺利继续下一步的工艺。

附图说明

18.图1至图3为本实用新型一种晶圆级层压塑封圆片的裁切平台的示意图;

19.图4为本实用新型中圆片的俯视示意图;

20.图5为本实用新型中塑封料膜的剖面示意图;

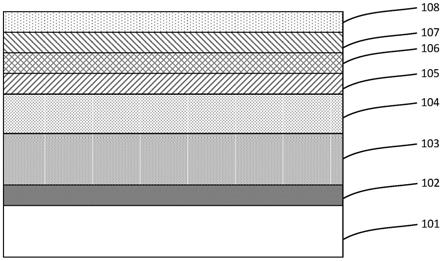

21.图6为本实用新型中塑封圆片的剖面示意图;

22.图7a至7k为实施例的晶圆级层压塑封圆片的裁切成型方法的剖面示意图;

23.图中:

24.圆片10

25.晶片11

26.粘性材料12

27.对位缺口13

28.塑封圆片20

29.载体圆片17

30.塑封料膜30

31.上离型膜31

32.塑封料层32

33.下离型膜33

34.上结合面311

35.下结合面331

36.裁切刀50

37.裁刀ⅰ51

38.裁刀ⅱ52

39.裁刀ⅲ53

40.裁刀ⅳ54

41.锉刀58

42.底盘70

43.电机80

44.膜屑抽吸系统90。

具体实施方式

45.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施方式中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

46.下面结合附图对本实用新型的具体实施方式进行详细说明。

实施例

47.本实用新型一种晶圆级层压塑封圆片的裁切平台,如图1至图3所示,其包括裁切刀组50、底盘70、旋转电机80和膜屑抽吸系统90,所述底盘70通过真空吸住塑封圆片20。旋转电机80驱动裁切平台的底盘70进行顺时针或逆时针旋转。

48.所述裁切刀组50设置在底盘70的一侧,其从左到右依次排布裁刀ⅰ51、裁刀ⅱ52、锉刀58、裁刀ⅲ53和裁刀ⅳ54,所述裁刀ⅱ52、裁刀ⅲ53以锉刀58为中心线对称,所述裁刀ⅰ51、裁刀ⅳ54也以锉刀58为中心线对称;所述裁刀ⅰ51、裁刀ⅱ52、裁刀ⅲ53、裁刀ⅳ54及锉刀58的刀尖成弧状排布,环绕底盘70围成弧形,该弧形的半径为r3。

49.所述裁刀ⅰ51与裁刀ⅳ54刀刃的夹角α,其范围90

°

≤α≤180

°

,以保证后续圆片10旋转的角度能尽可能小,减少旋转的弧度,如图2所示。特别地,为了保证塑封圆片20的对位缺口13能尽可能修整接近标准晶圆的轮廓,要求所述裁刀ⅱ52和裁刀ⅲ53的夹角β,其范围60

°

≤β≤90

°

,如图3所示。设置在裁切刀的旁边的膜屑抽吸系统90将废料抽离裁切刀的工作区域。所述膜屑抽吸系统90包括若干个连接吸尘器的管子91,所述管子91分布于所述裁刀ⅰ51、裁刀ⅱ52、锉刀58、裁刀ⅲ53和裁刀ⅳ54的上方,紧挨各自的刀尖。还包括除静电离子风机60和摄像头,所述除静电离子风机60设置在底盘70的另一侧,所述摄像头设置于裁切刀组50的上方。

50.所述塑封圆片20包括通过倒装工艺完成扇出封装的圆片10和塑封料膜30,所述圆片10从上往下依次包括按照设计条件等距离排布的复数个晶片11、固定晶片11的粘性材料12以及载体圆片17。所述圆片10设有对位缺口13,所述对位缺口13呈v槽,v槽的角度a不大于2

°

,如图4所示。

51.所述塑封料膜30包括上离型膜31、塑封料层32和下离型膜33,并于塑封料层32对应的上表面形成上结合面311、于塑封料层32对应的下表面形成下结合面331,所述塑封料层32的材质为环氧树脂或环氧树脂与填料的混合物,所述上离型膜31和下离型膜33是abf膜,如图5所示。撕除所述上离型膜31后,所述塑封料膜30通过其上结合面311与圆片10的正面经过层压工艺结合,形成塑封圆片20,如图6所示。塑封圆片20的正面朝上,并使其在底盘70作用下原位旋转。

52.工作时,裁切刀组50的上方的摄像头抓取并定位晶圆10对位缺口13中心直线位置,所述裁刀ⅰ51、裁刀ⅱ52、裁刀ⅲ53和裁刀ⅳ54的刀尖依次沿着圆片10边缘的切线方向

行进。

53.本实用新型涉及一种晶圆级层压塑封圆片的裁切平台的使用方法,其工艺步骤如下:

54.步骤一:准备已经完成扇出封装的圆片10,其半径为r1,圆片10包括按照设计条件等距离排布的复数个晶片11、固定晶片11的粘性材料12以及载体圆片17,图7a为俯视图,图7b为局部放大的剖面示意图。圆片10是标准晶圆尺寸,意味着圆片10的尺寸为200毫米(8英寸)或者300毫米(12英寸)。

55.该载体圆片17的材料可以为硅片或者玻璃片,相当于载板,用于承载圆片10,该圆片10为通过倒装来完成的重构的圆片,相邻晶片11的贴装精度在15微米以内。一般地,要求排布后的最外围晶片11距离载体圆片17最外侧的距离s1不小于3毫米。圆片10周边上加工有具有规定形状和尺寸的对位缺口13,是圆片的定位及识别标示。一般地,8寸、12寸的对位缺口13长度都是1.2mm。对位缺口13也可呈v槽,v槽的磨削精度要求很高,要求形位公差在几丝之内。v槽的角度a不大于2

°

。

56.步骤二:对圆片10表面进行预处理,这些预处理方式包括但不限于等离子清洗、烘烤或者水洗;

57.步骤三:选择合适厚度的层状塑封料膜30,进行裁剪,形成与圆片10等大的圆形。一般地,塑封料膜30包括上离型膜31、塑封料层32和下离型膜33,并于塑封料层32对应的上表面形成上结合面311、于塑封料层32对应的下表面形成下结合面331,塑封料层32的材质为环氧树脂或环氧树脂与填料的混合物,上离型膜31和下离型膜33是abf膜,如图7c 所示。

58.为保证晶片包裹充分且流淌均匀,裁剪尺寸要求:尺寸不小于199毫米(对应8英寸尺寸的圆片)或者299毫米(对应12英寸尺寸的圆片)。完成裁剪后,撕去塑封料膜30上表面的上离型膜31,露出上结合面311,与圆片10的上表面进行贴合,形成塑封圆片20,如图7d 所示。圆片10表面进行处理后,其晶片11能够与塑封料膜30结合更紧密且晶片11的相对位置能够保持固定。

59.步骤四:通过层压设备,在密闭空间内,设定合适的温度,用气囊和/或金属板,对塑封料膜30进行平整化处理,该合适的温度通常为塑封料层32在熔融后流动性最佳的温度点。塑封圆片20经过平整化处理后,塑封料膜30的塑封料层32的塑封料在层压过程中溢出,溢出后会超出原有圆片10边缘,形成一个超出常规尺寸的“大晶圆”,其半径为r2,溢出的塑封料的边缘往往不规则,相对宽度为s3,对后续的作业形成干扰,因此需要对溢出的塑封料进行相应的修整,如图7e所示;

60.步骤五:准备裁切平台,在未作业时,裁刀ⅰ51、裁刀ⅱ52、裁刀ⅲ53、裁刀ⅳ54处于初始状态,即原始位置。将塑封圆片20通过裁切平台的底盘70通过真空吸住,通过裁切刀组50的上方的摄像头抓取定位,使锉刀58的位置对准在计划修整的塑封圆片20的对位缺口13的中心线,如图7f所示;

61.步骤六:如下步骤将依次定义裁刀ⅰ51、裁刀ⅱ52、裁刀ⅲ53、裁刀ⅳ54和锉刀58的作业顺序。

62.裁刀ⅰ51对塑封圆片20进行边缘修整,如图7g所示:

63.首先:裁切刀组50的上方的摄像头抓取并定位晶圆10对位缺口13中心直线位置,微调底盘70顺时针旋转一定的角度b,角度b不大于角度a的一半。这个角度b根据圆片10的

尺寸进行调整,一般的,8英寸圆片10的角度b取值0.5

°

~0.7

°

,12英寸圆片10的角度b取值0.6

°

~0.7

°

。

64.然后:裁刀ⅰ51向靠近塑封圆片20方向伸出并使裁刀ⅰ51紧贴塑封圆片20对位缺口13右侧,旋转电机80驱动裁切平台,塑封圆片20在底盘70作用下逆时针原位旋转,以当前位置为起点,逆时针旋转角度γ,角度γ值不小于363

°

,8寸或者12寸的晶圆,其对位缺口的角度都不大于2

°

,为了切割干净,必须旋转363

°

以上。旋转过程中,裁刀ⅰ51的刀尖紧贴圆片10的边缘,沿着圆片10边缘的切线方向,通过刀尖将圆片10外无效的塑封料裁切剥离,并通过膜屑抽吸系统90将废料抽离裁刀ⅰ51的工作区域;重复上述工作若干次,以保证修整质量;工作完成后,裁刀ⅰ51退回原始位置

65.裁刀ⅳ54对塑封圆片20进行边缘修整,如图7h所示:

66.首先:裁切刀组50的上方的摄像头抓取并定位晶圆10对位缺口13中心直线位置,微调底盘70逆时针旋转一定的角度b,角度b不大于角度a的一半。这个角度b根据圆片10的尺寸进行调整,一般的,8英寸圆片10的角度b取值0.5

°

~0.7

°

,12英寸圆片10的角度b取值0.6

°

~0.7

°

。

67.然后:裁刀ⅳ54向靠近塑封圆片20方向伸出并使裁刀ⅳ54紧贴塑封圆片20对位缺口13左侧,旋转电机80驱动裁切平台,塑封圆片20在底盘70作用下顺时针原位旋转,以当前位置为起点,逆时针旋转角度θ,角度θ值不小于363

°

,8寸或者12寸的晶圆,其对位缺口13的角度都不大于2

°

,为了切割干净,必须旋转363

°

以上。旋转过程中,裁刀ⅰ51的刀尖紧贴圆片10的边缘,沿着圆片10边缘的切线方向,通过刀尖将圆片10外无效的塑封料裁切剥离,并通过膜屑抽吸系统90将废料抽离裁刀ⅳ54的工作区域;重复上述工作若干次,以保证修整质量;工作完成后,裁刀ⅳ54退回原始位置

68.需要说明的是,裁刀ⅰ51和裁刀ⅳ54的作业顺序可以相互对调,在前一个裁刀完成后,后者的作用是为了修整地更好。

69.裁刀ⅱ52和裁刀ⅲ53对塑封圆片20的对位缺口13进行边缘修整,如图7i和7j所示:

70.首先:微调底盘70使塑封圆片20旋转到晶圆10对位缺口13中心直线位置,裁刀ⅱ52和裁刀ⅲ53分别从左侧、右侧切入塑封圆片20的对位缺口13,分别以0.5微米往下步进式切碎对位缺口13里的塑封料,并通过膜屑抽吸系统90将废料抽离裁刀ⅱ52和裁刀ⅲ53的工作区域;实际切入距离不小于1毫米并以抵到圆片10为准。为了保证作业效果,裁刀ⅱ52、裁刀ⅲ53交替切入塑封圆片20的对位缺口13,裁刀ⅱ52、裁刀ⅲ53重复上述工作若干次;工作完成后,裁刀ⅱ52和裁刀ⅲ53退回原始位置。

71.锉刀58对塑封圆片20的对位缺口13进行修整,如图7k所示:

72.锉刀58从中轴线前进并抵住塑封圆片20的对位缺口13区域,上下挫动,并通过膜屑抽吸系统90将废料抽离锉刀58的工作区域。

73.锉刀重复上述工作若干次,以保证对位缺口13中的塑封料清除干净;工作完成后,锉刀58退回原始位置。

74.步骤七:将裁切完成的塑封圆片20从裁切平台取下并传输到下一个工艺站点。

75.一般地,接下来的工艺包括撕掉下离型膜33并将塑封料进行烘烤固化。可选地,如果需要继续在下结合面331键合支撑硅片或者玻璃片g1,一般会采取将下离型膜33撕掉并

露出下结合面331,并在下结合面331层压该硅片或者玻璃片g1,因为会再次受到压合作用,塑封料层32可能会再次溢出,需要重复步骤六的各工序,完成塑封料的切割后,再进行烘烤固化。

76.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步地详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。