1.本实用新型涉及玻璃钢技术领域,具体涉及用于玻璃钢罐体和法兰连接处的防渗加强结构。

背景技术:

2.玻璃钢罐是由树脂和玻璃纤维通过微电脑控制机器缠绕而成的一种非金属复合材料罐体,它具有耐腐蚀,高强度,使用寿命长,可设计性灵活,工艺性强等优点。由于玻璃钢罐特性决定了玻璃钢罐被广泛运用于化工、环保、食品、制药、印染等行业中,逐步代替碳钢、不锈钢大部分市场领域。

3.玻璃钢罐体上设置有人孔和各种出入管道,需要在玻璃钢罐体上设置开孔并连接支管,而罐体和支管的连接处是受力集中区域,容易损坏和渗漏渗漏。

技术实现要素:

4.为解决现有玻璃钢法兰和罐体连接处的受力集中容易损坏和渗漏的问题,本实用新型提供用于玻璃钢罐体和法兰连接处的防渗加强结构,目的是提高玻璃钢法兰和罐体连接的强度和防渗性能。

5.为了实现上述目的,本实用新型的技术方案是:

6.用于玻璃钢罐体和法兰连接处的防渗加强结构,包括罐体和支管,所述支管上设置有法兰,所述支管与罐体的连接处设置有防渗加强部;

7.所述罐体是由内到外的第一内衬层、第一加强层和第一表面层构成的玻璃钢罐体,所述罐体上设置有通孔,所述通孔的直径等于支管内径,所述通孔呈由内向外倾斜的斜坡状构成坡口形的通孔,所述坡口的表面自下向上由第一内衬层的端面、第一加强层的端面和第一表面层的端面构成;

8.所述支管是由内到外的第二内衬层、第二加强层和第二表面层构成的玻璃钢管体,玻璃钢管体上端和玻璃钢材质的法兰连接,支管的壁厚等于罐体的壁厚,支管的下端呈自上向下朝内倾斜的打磨面,所述打磨面自下向上依次由第二内衬层的端面、第二加强层的端面和第二表面层的端面构成;

9.所述支管下端与通孔相对,支管的打磨面和罐体的坡口的表面之间设置有防渗加强部,所述防渗加强部由内到外分别是第三内衬层、第三加强层和第三表面层,所述第三内衬层是由纤维无捻粗纱制成的层状结构,第三加强层和第三表面层均是由多层浸胶纤维布层叠构成,所述第三内衬层覆盖第一内衬层的端面和第二内衬层的端面,第三加强层覆盖第三内衬层外面,两端分别对接第一加强层的端面和第二加强层的端面,第三表面层覆盖第三加强层外面,两端分别对接第一表面层的端面和第二表面层的端面。

10.进一步地,所述第三内衬层的厚度大于第一内衬层和第二内衬层的厚度,所述第三加强层的厚度大于第一加强层和第二加强层的厚度,所述第三表面层的厚度大于第一表面层和第二表面层的厚度。

11.进一步地,所述浸胶纤维布包括第一浸胶纤维布和第二浸胶纤维布,所述第一浸胶纤维布和第二浸胶纤维布的数量均为多个,第一浸胶纤维布和第二浸胶纤维布相交错间隔的设置在支管外壁和罐体外壁上。

12.进一步地,所述第一浸胶纤维布为长方形片状体,所述第一浸胶纤维布的下部设置有多条第一切割线,所述多条第一切割线将第一浸胶纤维布下部切割成多条帘状带体。

13.进一步地,所述第一浸胶纤维布的上部包围在支管外部,多条帘状带体呈放射状贴合在罐体外部。

14.进一步地,所述第二浸胶纤维布为外直径大于支管外径、内径小于支管内径的圆环形片状体,所述第二浸胶纤维布的表面设置有由第二浸胶纤维布内环向周围呈放射状第二切割线,所述第二切割线将第二浸胶纤维布内部分割成多条呈环形阵列状的放射状带体,所述第二切割线外端所在圆环直径大于支管外径。

15.进一步地,所述第二切割线外端所在圆环以外的第二浸胶纤维布贴合在罐体外部,所述放射状带体向上环形阵列呈圆筒状贴合在支管外部。

16.进一步地,所述防渗加强部的第三加强层和第三表面层的多层第一浸胶纤维布长度由内到外均逐渐增大,所述防渗加强部的第三加强层和第三表面层的多层第二浸胶纤维布直径由内到外均逐渐增大。

17.通过上述技术方案,本实用新型的有益效果为:

18.本实用新型的防治加强部的每一层结构均与支管和罐体的相应层结构相对,对应结构之间连接紧密,防止渗漏。

19.本实用新型的每一层结构的厚度均大于支管和罐体的相应层结构,且每一层结构的多个浸胶纤维布均上由短到长依次贴合在相对应的层结构的端面上,每个浸胶纤维布均与支管或罐体连接紧密。

20.本实用新型的防渗加强部的两端与支管和罐体紧密结合,中部因第一浸胶纤维布和第二浸胶纤维布相交错间隔的设置在支管外壁和罐体外壁上而增厚,提高了防渗加强层的强度。

附图说明

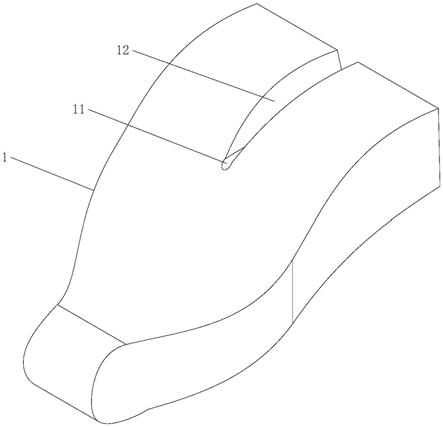

21.图1是本实用新型和结构示意图;

22.图2是本实用新型的剖视主视图;

23.图3是图2的a部放大图;

24.图4是本实用新型的第一浸胶纤维布的结构示意图;

25.图5是本实用新型的第二浸胶纤维布的结构示意图。

26.附图中标号为:1为罐体,2为支管,3为防渗加强部,4为第一浸胶纤维布,5为第二浸胶纤维布,11为第一内衬层,12为第一加强层,13为第一表面层,21为第二内衬层,22为第二加强层,23为第二表面层,31为第三内衬层,32为第三加强层,33为第三表面层。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型作进一步说明:

28.如图1~图5所示,用于玻璃钢罐体和法兰连接处的防渗加强结构,包括罐体1和支

管2,所述支管2上设置有法兰,所述支管2与罐体1的连接处设置有防渗加强部3;

29.所述罐体1是由内到外的第一内衬层11、第一加强层12和第一表面层13构成的玻璃钢罐体,所述罐体1上设置有通孔,所述通孔的直径等于支管2内径,所述通孔呈由内向外倾斜的斜坡状构成坡口形的通孔,所述坡口的表面自下向上由第一内衬层11的端面、第一加强层12的端面和第一表面层13的端面构成;

30.所述支管2是由内到外的第二内衬层21、第二加强层22和第二表面层23构成的玻璃钢管体,玻璃钢管体上端和玻璃钢材质的法兰连接,支管2的壁厚等于罐体1的壁厚,支管2的下端呈自上向下朝内倾斜的打磨面,所述打磨面自下向上依次由第二内衬层21的端面、第二加强层22的端面和第二表面层23的端面构成;

31.所述支管2下端与通孔相对,支管2的打磨面和罐体1的坡口的表面之间设置有防渗加强部3,所述防渗加强部3由内到外分别是第三内衬层31、第三加强层32和第三表面层33,所述第三内衬层31是由纤维无捻粗纱制成的层状结构,第三加强层32和第三表面层33均是由多层浸胶纤维布层叠构成,所述第三内衬层31覆盖第一内衬层11的端面和第二内衬层21的端面,第三加强层32覆盖第三内衬层31外面,两端分别对接第一加强层12的端面和第二加强层22的端面,第三表面层33覆盖第三加强层32外面,两端分别对接第一表面层13的端面和第二表面层23的端面。

32.所述第三内衬层31的厚度大于第一内衬层11和第二内衬层21的厚度,所述第三加强层32的厚度大于第一加强层12和第二加强层22的厚度,所述第三表面层33的厚度大于第一表面层13和第二表面层23的厚度。

33.所述浸胶纤维布包括第一浸胶纤维布4和第二浸胶纤维布5,所述第一浸胶纤维布4和第二浸胶纤维布5的数量均为多个,第一浸胶纤维布4和第二浸胶纤维布5相交错间隔的设置在支管2外壁和罐体1外壁上。

34.所述第一浸胶纤维布4为长方形片状体,所述第一浸胶纤维布4的下部设置有多条第一切割线,所述多条第一切割线将第一浸胶纤维布4下部切割成多条帘状带体。

35.所述第一浸胶纤维布4的上部包围在支管2外部,多条帘状带体呈放射状贴合在罐体1外部。

36.所述第二浸胶纤维布5为外直径大于支管2外径、内径小于支管2内径的圆环形片状体,所述第二浸胶纤维布5的表面设置有由第二浸胶纤维布5内环向周围呈放射状第二切割线,所述第二切割线将第二浸胶纤维布5内部分割成多条呈环形阵列状的放射状带体,所述第二切割线外端所在圆环直径大于支管2外径。

37.所述第二切割线外端所在圆环以外的第二浸胶纤维布5贴合在罐体1外部,所述放射状带体向上环形阵列呈圆筒状贴合在支管2外部。

38.所述防渗加强部3的第三加强层32和第三表面层33的多层第一浸胶纤维布4长度由内到外均逐渐增大,所述防渗加强部3的第三加强层32和第三表面层33的多层第二浸胶纤维布5直径由内到外均逐渐增大。

39.本实用新型的每一层结构的厚度均大于支管和罐体的相应层结构,且每一层结构的多个浸胶纤维布均上由短到长依次贴合在相对应的层结构的端面上,每个浸胶纤维布均与支管或罐体连接紧密,防止渗漏。

40.本实用新型的防渗加强部的两端与支管和罐体紧密结合,中部因第一浸胶纤维布

和第二浸胶纤维布相交错间隔的设置在支管外壁和罐体外壁上而增厚,提高了防渗加强层的强度。

41.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施例,在不违背本实用新型的精神即公开范围内,可以对本实用新型的技术方案进行多种变形。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。