1.本发明涉及发动机技术领域,具体涉及一种曲轴位置传感器空气间隙的检测工装及测量方法。

背景技术:

2.曲轴位置传感器通常安装在汽车发动机曲轴或者飞轮上,曲轴位置传感器与信号盘配合使用以检测曲轴当前的位置,从而判定曲轴的缸上止点,进而判断发动机点火、喷油时刻,同时用于发动机转速的计算,因此曲轴位置传感器对汽车的正常运行起着重要作用。

3.由于曲轴位置传感器工作时需要与信号盘配合,曲轴位置传感器与信号盘间隙需满足一定的尺寸要求(2mm以下)。目前采用的方式是通过信号盘及曲轴位置传感器的尺寸链计算,确定间隙的尺寸是否在要求范围内,但由于信号盘装配在缸体或变速箱内,发动机装配后再精确检测实际间隙比较困难,导致无法确定间隙具体数值,所以现有技术中无法准确获得曲轴位置传感器与信号盘之间的间隙数据。

技术实现要素:

4.为解决上述技术问题,实现本发明目的,本发明提供了一种曲轴位置传感器空气间隙的测量工装以及测量方法,结构简单、成本低、检测方便。

5.实现本发明目的所采用的技术方案为,一种曲轴位置传感器空气间隙的测量工装,包括测量组件和检测基体,其中:所述测量组件包括滑动连接的移动尺和固定尺,且所述移动尺和所述固定尺的其中一个上设置有刻度线,另一个上至少设置有基准参考线;所述检测基体上设置有用于将所述检测基体固定在待测发动机的传感器安装孔中的安装部,所述检测基体凸出于所述安装部的底面,且所述检测基体的底面与所述安装部的底面之间的间距与曲轴位置传感器的轴向安装高度一致,所述检测基体与所述固定尺固定连接,所述检测基体上沿轴向设置有用于所述移动尺通过的检测通孔。

6.进一步地,所述移动尺和所述固定尺的其中一个上设置有主刻度线、另一个上设置有辅助刻度线,所述主刻度线的最小刻度与所述辅助刻度线的最小刻度不同。

7.进一步地,所述固定尺和所述移动尺套装连接、且滑动配合,套设在外层的所述固定尺或所述移动尺上设置有带所述主刻度线或所述辅助刻度线的显示窗口。

8.进一步地,所述移动尺的一端设置有导块,所述导块中设置有供所述固定尺穿过的导槽。

9.进一步地,所述主刻度线设置在所述固定尺上,所述辅助刻度线设置在所述移动尺的显示窗口上,且所述主刻度线的最小刻度大于所述辅助刻度线的最小刻度。

10.进一步地,所述测量工装还包括用于锁定所述移动尺与所述固定尺的锁紧件,所述锁紧件设置在套设在外层的所述固定尺或所述移动尺上。

11.进一步地,所述检测通孔的尺寸与所述移动尺的伸入端尺寸适配,所述检测基体与所述传感器安装孔同轴设置,且所述检测通孔的轴线与所述传感器安装孔的轴线之间的

距离小于所述检测通孔尺寸的1/2。

12.进一步地,所述移动尺伸入所述检测通孔中的伸入端上设置有摩擦齿。

13.进一步地,所述测量工装还包括固定支架,所述固定支架与所述检测基体连接,所述固定尺设置在所述固定支架上。

14.基于同样的发明构思,本发明还提供了一种实施上述曲轴位置传感器空气间隙的测量工装的测量方法,包括以下几个步骤:

15.将所述移动尺穿过检测通孔,并使所述移动尺的伸入端与所述检测基体的底面齐平,记录此时所述测量组件的刻度a;

16.将所述检测基体安装至所述传感器安装孔内并固定,将所述移动尺伸入所述检测通孔内,直至所述移动尺接触信号盘,记录此时所述测量组件的刻度b;

17.根据公式c=b

‑

a计算空气间隙值c。

18.由上述技术方案可知,本发明提供的一种曲轴位置传感器空气间隙的测量工装,包括测量组件和检测基体,其中:测量组件包括滑动连接的移动尺和固定尺,且移动尺和固定尺的其中一个上设置有刻度线,另一个上至少设置有基准参考线,以便于读取刻度数据。检测基体上设置有用于将检测基体固定在待测发动机的传感器安装孔中的安装部,检测基体凸出于安装部的底面,且检测基体的底面与安装部的底面之间的间距与曲轴位置传感器的轴向安装高度一致,通过检测基体可以准确模拟曲轴位置传感器在发动机上的真实安装情况,此时安装完成后,检测基体的底面与信号盘之间的间隙值即为待测的空气间隙值。检测基体与固定尺固定连接,检测基体上沿轴向设置有用于移动尺通过的检测通孔,以同一个参照物为基准,先测得检测基体的底面与固定尺之间的初始距离,再测量信号盘与固定尺之间的距离,通过对两个距离数据做差即可得到待测的空气间隙值。

19.本发明还提供的一种用于实施上述测量工装的测量方法,包括以下几个步骤:将移动尺穿过检测通孔,并使移动尺的伸入端与检测基体的底面齐平,记录此时测量组件的刻度a;将检测基体安装至传感器安装孔内并固定,将移动尺伸入检测通孔内,直至移动尺接触信号盘并无法继续下移,记录此时测量组件的刻度b;有根据公式c=b

‑

a计算空气间隙值c,准确得到信号盘与检测基体底面之间的距离,等价于曲轴位置传感器在安装后与信号盘之间的空气间隙,取代现有技术中尺寸链计算的方式,不仅测量过程简单,且能准确获得曲轴位置传感器与信号盘之间的真实间隙数据。

20.本发明提供的一种曲轴位置传感器空气间隙的测量工装以及测量方法,通过一个与曲轴位置传感器安装深度相同的检测基体模拟曲轴位置传感器的实际安装情况,可根据所需的测量精度设计移动尺和固定尺,通过移动尺滑动的距离即可确定曲轴位置传感器与信号轮之间的间隙,测量工装结构简单,成本低,且测量方法简单,测量效率高。

附图说明

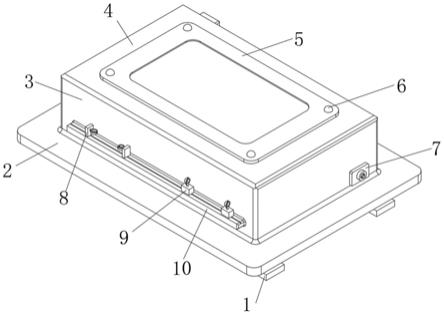

21.图1为本发明实施例1提供的测量工装的结构图;

22.图2为图1提供的测量工装的a

‑

a向视图;

23.图3为图1提供的测量工装与待测发动机的安装示意图。

24.附图说明:1

‑

测量组件,11

‑

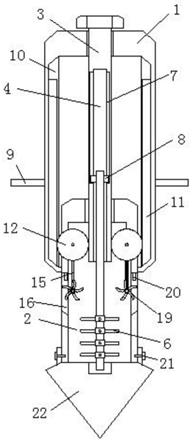

移动尺,12

‑

固定尺,13

‑

导块,14

‑

显示窗口,15

‑

摩擦齿;2

‑

检测基体,21

‑

安装部,22

‑

检测通孔,23

‑

连接孔;3

‑

锁紧件;4

‑

固定支架,41

‑

固定螺

母;5

‑

螺纹件;6

‑

待测发动机。

具体实施方式

25.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

26.由于信号盘装配在缸体或变速箱内,发动机装配后难以精确检测实际空气间隙,更无法准确获得曲轴位置传感器与信号盘之间空气间隙的具体数值,本发明提供的一种曲轴位置传感器空气间隙的检测工装及测量方法,结构简单,能准确获取空气间隙的数值,且测量精度高、效率高。下面通过2个具体实施例对本发明的内容进行详细介绍:

27.实施例1

28.本发明实施例提供的一种曲轴位置传感器空气间隙的测量工装,包括测量组件1和检测基体2。测量组件1包括滑动连接的移动尺11和固定尺12,且移动尺11和固定尺12的其中一个上设置有刻度线,另一个上至少设置有基准参考线,以便于读取刻度数据。检测基体2上设置有用于将检测基体2固定在待测发动机6的传感器安装孔中的安装部21,检测基体2凸出于安装部21的底面,且检测基体2的底面与安装部21的底面之间的间距与曲轴位置传感器的轴向安装高度一致,通过检测基体2可以准确模拟曲轴位置传感器在发动机上的真实安装情况,此时安装完成后,检测基体2的底面与信号盘之间的间隙值即为待测的空气间隙值。检测基体2与固定尺12固定连接,检测基体2上沿轴向设置有用于移动尺11通过的检测通孔22,以在同一个参照物的基准下,通过移动尺的滑动距离就能得到待测空气间隙的具体数值,具体的:先测得检测基体2的底面与固定尺12之间的初始距离,再测量信号盘与固定尺12之间的距离,通过对两个距离数据做差即可得到待测的空气间隙值。

29.为了精确测量出曲轴位置传感器安装后与信号盘之间的空气间隙,保证测量精度、减少测量误差,本实施例中,移动尺11和固定尺12的其中一个上设置有主刻度线、另一个上设置有辅助刻度线,主刻度线的最小刻度与辅助刻度线的最小刻度不同。该测量工装的测量原理类似于游标卡尺的测量以及刻度原理,主刻度线的最小刻度与辅助刻度线的最小刻度的差值的绝对值为设定的测量精度,本实施例对移动尺11和固定尺12上的刻度设计以及测量精度不做具体限定,可根据实际需求进行设计。例如,移动尺11上的最小刻度为1mm,固定尺12上刻度线的总长度为49mm,且被分为50个小格,即固定尺12的最小刻度为0.98mm,所以该测量组件1的测量精度为0.02mm。

30.为了在移动尺11和固定尺12相对移动的时候,便于观察读取数据,本实施例中,固定尺12和移动尺11套装连接、且滑动配合,套设在外层的固定尺12或移动尺11上设置有显示窗口14,沿相对滑动方向,主刻度线或辅助刻度线设置在显示窗口14上。本实施例对移动尺11和固定尺12的套设关系以及结构不做具体限定。

31.本实施例中,移动尺11的一端设置有导块13,导块13中设置有供固定尺12穿过的导槽,固定尺12滑动穿设于导槽内。主刻度线设置在固定尺12上,辅助刻度线设置在移动尺11的显示窗口14上,主刻度线的最小刻度大于辅助刻度线的最小刻度,即读取刻度数据时,先以移动尺11上辅助刻度线的零刻度线为准,读取固定尺12主刻度尺上的毫米整数;再读取移动尺11所指示的数值,具体的,观察移动尺11的辅助刻度线中第几条刻度线与固定尺12的刻度线对齐,取最接近对齐的刻度计算,计算方式为:格数*精度;最后将两次读数相加

即为此次测量的数值。

32.为了避免外界震动或其他因素导致的移动尺11和固定尺12的微小位移,本实施例中,测量工装还包括用于锁定移动尺11相对固定尺12的位置的锁紧件3,锁紧件3设置在套设在外层的固定尺12或移动尺11上,本实施例中,锁紧件设置在移动尺的导块13上,且位于导块13的非显示侧。

33.为了便于测检测基体2底面与固定尺12之间的初始数据,实现移动尺11的双重定位,本实施例中,移动尺11伸入检测通孔22的伸入端上设置有摩擦齿15,且检测通孔22内设置有与摩擦齿15匹配的活动件,可供移动尺11在外力作用下移动,并在移动尺11不受外力作用时保持固定,该作用原理类似于扎带的原理。

34.由于信号盘靠近曲轴位置传感器的一端为圆盘的非平面结构,且信号盘的最高点一般与传感器安装孔同轴,为了保证移动尺11的接触点为信号盘的最高点,保证测量的是最小的空气间隙,本实施例中,检测通孔22的尺寸与移动尺11的伸入端尺寸适配,检测基体2与传感器安装孔同轴设置,且检测通孔22的轴线与传感器安装孔的轴线之间的距离小于检测通孔22尺寸的1/2。

35.为了使测量误差最小,使得到的空气间隙值最接近实际值,本实施例中,检测通孔22与传感器安装孔同轴线设置。

36.由于需要保证固定尺12与检测基体2的距离固定不变,作为一种可选方案,将固定尺12与检测基体2一体成型,但为了便于测量工装的便携可拆卸,测量工装还包括固定支架4,固定支架4与检测基体2连接,固定尺12设置在固定支架4上,本实施例中,固定支架4上焊接有固定螺母41,和固定尺12通过螺栓连接固定。

37.为了简化安装,本实施例中,检测基体2的安装部21设置在固定架和待测发动机之间,固定架与检测基体2共用一个安装孔,并通过螺纹件5安装在待测发动机上。

38.由于信号盘装配在发动机的缸体或变速箱内,将曲轴位置传感器装配至发动机上后根本无法检测测量曲轴位置传感器与信号盘之间的实际空气间隙,现有技术的尺寸链计算方法无法获取具体的数值。为了获取空气间隙的准确数值,本技术的发明构思为采用一个检测基体2代替曲轴位置传感器安装在发动机上,确保检测基体2的安装深度与曲轴位置传感器高度一直则可完全模拟出曲轴位置传感器的的真实安装情况,设置可穿过检测基体2并沿检测基体2的轴线移动的测量组件1,先后获取检测基体2底面与测量组件1的距离数据,再将检测基体2安装至传感器安装孔内,获取信号盘与测量组件1的距离数值,通过移动尺11的移动距离即可直观直接的得到空气间隙值,

39.实施例2

40.基于同样的发明构思,本发明还提供了一种用于实施上述曲轴位置传感器空气间隙的测量工装的测量方法,包括以下几个步骤:

41.将移动尺11穿过检测通孔22,并使移动尺11的伸入端与检测基体2的底面齐平,记录此时测量组件1的刻度a;将检测基体2安装至传感器安装孔内并固定,将移动尺11伸入检测通孔22内,直至移动尺11接触信号盘并无法继续下移,记录此时测量组件1的刻度b;根据公式c=b

‑

a计算空气间隙值c,准确得到信号盘与检测基体2底面之间的距离,等价于曲轴位置传感器在安装后与信号盘之间的空气间隙,取代了现有技术中尺寸链计算的方法,不仅测量过程简单,且能准确获得曲轴位置传感器与信号盘之间的真实间隙数据。

42.通过上述实施例,本发明具有以下有益效果或者优点:

43.本发明提供的一种曲轴位置传感器空气间隙的测量工装以及测量方法,通过一个与曲轴位置传感器安装深度相同的检测基体模拟曲轴位置传感器的实际安装情况,可根据所需的测量精度设计移动尺和固定尺,通过移动尺滑动的距离即可确定曲轴位置传感器与信号轮之间的间隙,测量工装结构简单,成本低,且测量方法简单,测量效率高。可以有效且快速排查出由曲轴位置传感器间隙问题引起的台架试验失火问题等故障。

44.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

45.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。