1.本发明涉及设备状态监测与故障诊断领域,具体涉及一种设备振动信号标度曲线转折点检测方法及工况监测装置。

背景技术:

2.设备出现故障时,其振动信号具有多重分形特征,体现为在不同标度上具有不同的标度指数,具有多标度特征,根据振动信号的多标度特征可以有效描述设备的运行状态,有效分离相近的设备运行状态。为了计算振动信号的局部标度指数,首先需要确定标度曲线的转折点,然而如何检测和判定振动信号标度曲线的转折点是一个难题,目前主要依靠肉眼来检测和判定振动信号标度曲线的转折点,缺乏有效的标度曲线转折点检测方法,现有技术不但效率低下,而且容易出现误判和漏判,由此获得的设备振动信号多标度指数难以准确描述设备的运行状态,因此亟待发明一种设备振动信号标度曲线转折点检测方法。

技术实现要素:

3.本发明针对现有技术的不足,发明了一种设备振动信号标度曲线转折点检测方法及工况监测装置。采用本发明所提出的方法对设备振动信号进行分析,能够有效检测和判定设备振动信号标度曲线的转折点,提取设备振动信号的多标度特征,克服目前主要依靠肉眼检测和判定标度曲线转折点的缺陷。本发明所提出的方法具有分析结果准确度和精确度高,设备运行状态识别结果正确率高等优点。

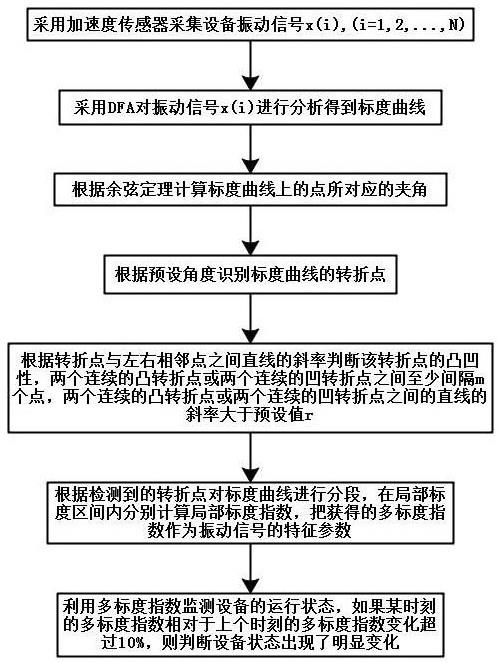

4.为解决以上技术问题,本发明采取的技术方案如下: 一种设备振动信号标度曲线转折点检测方法及工况监测装置,其特征在于,包括以下步骤:步骤1:利用加速度传感器以采样频率fs测取设备振动信号x(i), i=1, 2,

ꢀ…

,n,n为采样信号的长度;步骤2:采用去趋势波动分析(detrended fluctuation analysis, dfa)算法获得振动信号x(i)的标度曲线;步骤3:在标度曲线上考察5个连续的点,这5个连续的点依次记为a、b、c、d、e,;步骤4:在三角形

△

bcd内,根据余弦定理计算夹角∠bcd,,其中l

bc

代表点b和点c之间的距离、l

cd

代表点c和点d之间的距离、l

bd

代表点b和点d之间的距离;步骤5:在三角形

△

ace内,根据余弦定理计算夹角∠ace, ,其中l

ac

代表点a和点c之间的距离、l

ce

代表点c和点e之间的距离、l

ae

代表点a和点e之间的距离;步骤6:如果∠bcd和∠ace同时大于预设角度pa,则识别点c 为转折点,本发明设

置pa=160

°

;步骤7:如果直线bc的斜率超过直线cd的斜率,则点c为凸转折点,如果直线bc的斜率小于直线cd的斜率,则点c为凹转折点;步骤8:两个连续的凸转折点或两个连续的凹转折点之间至少间隔m个点,本发明设置m=5;步骤9:两个连续的凸转折点或两个连续的凹转折点之间的直线的斜率大于预设值r,本发明设置r=0.001;步骤10:根据检测到的转折点对标度曲线进行分段,获得局部标度区间,在局部标度区间内分别计算局部标度指数,把获得的多标度指数作为振动信号的特征参数;步骤11:利用多标度指数监测设备的运行状态,如果某时刻的多标度指数相对于上个时刻的多标度指数变化超过10%,则判断设备状态出现了明显变化。

5.进一步地,所述步骤2中dfa算法包括以下步骤:1) 对振动信号x(i)构造一个求和序列,;2)将新时间序列按照长度s等分为k段,每段记为;3)采用最小二乘法拟合每段数据的线性趋势,其中第k段数据的拟合趋势记为,;4)计算每段数据的方差,其中第k段数据的方差记为;4) 对所有的k段数据计算均方误差的平均值;5) 改变时间尺度s的大小,重复步骤上述2)

‑ꢀ

5),如果时间序列x(i)具有自相似特征,则至少当s在某个尺度范围内取值时,f(s)和s满足下面的标度律关系,其中b为常数系数,α为x(i)的标度指数,f(s)为x(i)的波动函数,lg(f(s))与lg(s)之间的对应关系称为标度曲线,符号lg代表以10为底的对数。

6.进一步地,所述步骤10中多标度指数包括以下步骤:

1) 记检测到的振动信号x(i)标度曲线的转折点为c

p

,p=1,2,

…

,p

‑

1,p代表标度曲线转折点的数目;2) 定义连续两个转折点c

p

和c

p 1

所对应的标度区间为第p个局部标度区间;3) 在第p个局部标度区间上执行dfa获得第p个局部标度区间上的标度指数,p=1,2,

…

,p

‑

1;4)(p

‑

1)个局部标度指数按照顺序排列构成多标度指数。

7.进一步地,实施所述一种设备振动信号标度曲线转折点检测方法及工况监测装置,包括数据线,加速度传感器,数据采集卡,机箱、笔记本电脑和信号分析软件,加速度传感器通过数据线与数据采集卡连接,数据采集卡安装在机箱内,机箱通过数据线与笔记本电脑连接,信号分析软件安装在笔记本电脑上,信号分析软件用来实现所述算法。本发明采用以上技术方案,与现有技术相比,本发明具有以下优点:1) 本发明根据设定的准则自动检测标度曲线转折点,能够有效避免标度曲线转折点误判和漏判现象,标度曲线转折点检测的准确度显著提高;2) 根据本发明检测到的标度曲线转折点可以准确计算振动信号的局部标度指数,由此得到的多标度指数能够有效描述设备的运行状态,设备运行状态变化检测的精确性和准确性明显提高。

8.3) 本发明方法可以有效分离相近的设备运行状态,设备状态识别效果好。

9.各步骤作用:第1)步:利用加速度传感器采集振动信号;第2)步:根据dfa计算振动信号的标度曲线;第3)~9)步:检测振动信号标度曲线的转折点,排除虚假转折点;第10)步:根据标度曲线转折点对振动信号标度区间进行分段,计算局部标度区间上的局部标度指数,由此获得多标度指数,利用多标度指数描述设备的运行状态;第11)步:根据振动信号多标度指数特征的变化检测设备运行状态的变化。

10.下面结合附图和实施例对本发明做进一步说明。

附图说明

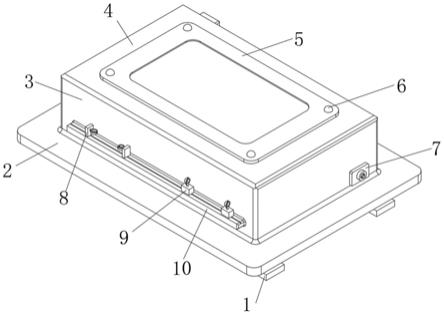

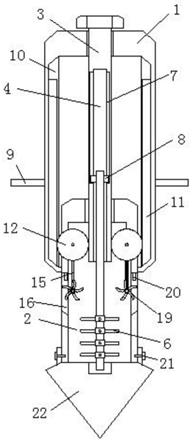

11.附图1为本发明实施例中本发明方法的流程图;附图2为本发明实施例中设备工况监测装置的示意图;附图3为本发明实施例中标度曲线转折点示意图,a、b、c、d和e代表标度曲线上5个连续的点,s代表时间尺度;附图4为本发明实施例中标度曲线虚假转折点示意图,p、a、b、c、d、e和q代表标度曲线上7个连续的点,s代表时间尺度,b和d为虚假转折点;附图5为本发明实施例中四种齿轮振动信号,(a)

‑

(d)分别为正常、轻度磨损、中度磨损和断齿齿轮振动信号;附图6为本发明实施例中正常齿轮振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图7为本发明实施例中轻度磨损齿轮振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;

附图8为本发明实施例中中度磨损齿轮振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图9为本发明实施例中断齿齿轮振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图10为本发明实施例中七种滚动轴承振动信号,(a)

‑

(g)分别为正常、ir07、ir14、b07、b14、or07和or14滚动轴承振动信号;附图11为本发明实施例中正常滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图12为本发明实施例中ir07滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图13为本发明实施例中ir14滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图14为本发明实施例中b07滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图15为本发明实施例中b14滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图16为本发明实施例中or07滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数;附图17为本发明实施例中or14滚动轴承振动信号标度曲线转折点的检测结果,lg(f(s))代表波动函数的对数,lg(s)代表时间尺度s的对数。

具体实施方式

12.实施例,一种设备振动信号标度曲线转折点检测方法及工况监测装置,包括以下步骤:步骤1:利用加速度传感器以采样频率fs测取设备振动信号x(i), i=1, 2,

ꢀ…

,n,n为采样信号的长度;步骤2:采用去趋势波动分析(detrended fluctuation analysis, dfa)算法获得振动信号x(i)的标度曲线;步骤3:在标度曲线上考察5个连续的点,这5个连续的点依次记为a、b、c、d、e,示意图如图3和图4所示,其中图3中c点为真实转折点,图4中b点和d点为虚假转折点;步骤4:在三角形

△

bcd内,根据余弦定理计算夹角∠bcd,,其中l

bc

代表点b和点c之间的距离、l

cd

代表点c和点d之间的距离、l

bd

代表点b和点d之间的距离;步骤5:在三角形

△

ace内,根据余弦定理计算夹角∠ace, ,其中l

ac

代表点a和点c之间的距离、l

ce

代表点c和点e之间的距离、l

ae

代表点a和点e之间的距离;

步骤6:如果∠bcd和∠ace同时大于预设角度pa,则识别点c 为转折点,本发明设置pa=160

°

;步骤7:如果直线bc的斜率超过直线cd的斜率,则点c为凸转折点,如果直线bc的斜率小于直线cd的斜率,则点c为凹转折点;步骤8:两个连续的凸转折点或两个连续的凹转折点之间至少间隔m个点,本发明设置m=5;步骤9:两个连续的凸转折点或两个连续的凹转折点之间的直线的斜率大于预设值r,本发明设置r=0.001;步骤10:根据检测到的转折点对标度曲线进行分段,获得局部标度区间,在局部标度区间内分别计算局部标度指数,把获得的多标度指数作为振动信号的特征参数;步骤11:利用多标度指数监测设备的运行状态,如果某时刻的多标度指数相对于上个时刻的多标度指数变化超过10%,则判断设备状态出现了明显变化。

13.步骤2中dfa算法包括以下步骤:1) 对振动信号x(i)构造一个求和序列,;2)将新时间序列按照长度s等分为k段,每段记为;3)采用最小二乘法拟合每段数据的线性趋势,其中第k段数据的拟合趋势记为,;4)计算每段数据的方差,其中第k段数据的方差记为;4) 对所有的k段数据计算均方误差的平均值;5) 改变时间尺度s的大小,重复步骤上述2)

‑ꢀ

5),如果时间序列x(i)具有自相似特征,则至少当s在某个尺度范围内取值时,f(s)和s满足下面的标度律关系,其中b为常数系数,α为x(i)的标度指数,f(s)为x(i)的波动函数,lg(f(s))与lg(s)之间的对应关系称为标度曲线,符号lg代表以10为底的对数。

14.步骤10中多标度指数包括以下步骤:1) 记检测到的振动信号x(i)标度曲线的转折点为c

p

,p=1,2,

…

,p

‑

1,p代表标度曲线转折点的数目;2) 定义连续两个转折点c

p

和c

p 1

所对应的标度区间为第p个局部标度区间;3) 在第p个局部标度区间上执行dfa获得第p个局部标度区间上的标度指数,p=1,2,

…

,p

‑

1;4)(p

‑

1)个局部标度指数按照顺序排列构成多标度指数。

15.实施所述一种设备振动信号标度曲线转折点检测方法及工况监测装置,包括数据线,加速度传感器,数据采集卡,机箱、笔记本电脑和信号分析软件,加速度传感器通过数据线与数据采集卡连接,数据采集卡安装在机箱内,机箱通过数据线与笔记本电脑连接,信号分析软件安装在笔记本电脑上,信号分析软件用来实现所述算法。

16.实验1 ,采用齿轮振动信号对本发明所述算法的性能进行验证,如图1、图2所示。

17.本发明使用的齿轮振动数据来自一个四速摩托车齿轮箱故障模拟实验,该实验包含四种齿轮状态:正常、轻度磨损、中度磨损和断齿。该齿轮箱由名义转速为1420rpm的电动机驱动,振动信号采样频率为16384hz,采样长度为20000个数据点。四种齿轮振动信号如图5所示。

18.(1) 采用本发明方法检测正常齿轮振动信号标度曲线的转折点,检测到4个凸转折点和1个凹转折点,检测结果如图6所示。

19.(2) 采用本发明方法检测轻度磨损齿轮振动信号标度曲线的转折点,检测到3个凸转折点和2个凹转折点,检测结果如图7所示。

20.(3) 采用本发明方法检测中度磨损齿轮振动信号标度曲线的转折点,检测到4个凸转折点和2个凹转折点,检测结果如图8所示。

21.(4) 采用本发明方法检测断齿齿轮振动信号标度曲线的转折点,检测到3个凸转折点和1个凹转折点,检测结果如图9所示。

22.表1和表2给出了本发明方法检测到的四种齿轮振动信号标度曲线的转折点和多标度指数。从表1和表2可以看出,四种齿轮振动信号包含大量多重分形信息,且展示了明显不同的局部标度特征。依据表1和表2所示的多标度特征,齿轮状态识别正确率为100%,其中代表第j个凸转折点,代表第j个凹转折点, 代表第j个局部标度区间上的标度指数。

23.表1 由本发明方法检测到的四种齿轮振动信号标度曲线的转折点:

表2 四种齿轮振动信号的多标度指数:实验2 ,采用滚动轴承振动信号对本发明所述算法的性能进行验证。

24.采用滚动轴承振动数据验证本发明方法的性能。滚动轴承振动信号包含七种滚动轴承状态:正常、故障直径为0.007英寸的内圈故障(记作:ir07)、故障直径为0.014英寸的内圈故障(记作:ir14)、故障直径为0.007英寸的滚动体故障(记作:b07)、故障直径为0.014英寸的滚动体故障(记作:b14)、故障直径为0.007英寸的外圈故障(记作:or07)、故障直径为0.014英寸的外圈故障(记作:or14)。滚动轴承振动信号采样频率为12000hz,采样长度为10000点。这七种滚动轴承振动信号如图10所示。

25.(1) 采用本发明方法检测正常轴承振动信号标度曲线的转折点,检测到3个凸转

折点,检测结果如图11所示。

26.(2) 采用本发明方法检测ir07轴承振动信号标度曲线的转折点,检测到2个凸转折点,检测结果如图12所示。

27.(3) 采用本发明方法检测ir14轴承振动信号标度曲线的转折点,检测到2个凸转折点,检测结果如图13所示。

28.(4) 采用本发明方法检测b07轴承振动信号标度曲线的转折点,检测到2个凸转折点,检测结果如图14所示。

29.(5) 采用本发明方法检测b14轴承振动信号标度曲线的转折点,检测到2个凸转折点,检测结果如图15所示。

30.(6) 采用本发明方法检测or07轴承振动信号标度曲线的转折点,检测到3个凸转折点,检测结果如图16所示。

31.(7) 采用本发明方法检测or14轴承振动信号标度曲线的转折点,检测到3个凸转折点,检测结果如图17所示。

32.表3和表4给出了本发明方法检测到的七种滚动轴承振动信号标度曲线的转折点和多标度指数。从表3和表4可以看出,七种滚动轴承振动信号包含大量多重分形信息,且展示了明显不同的局部标度特征。依据表3和表4所示的多标度特征,滚动轴承状态识别正确率为100%。

33.表3 由本发明方法检测到的七种滚动轴承振动信号标度曲线的转折点:表4 七种滚动轴承振动信号的多标度指数:

根据试验结果,分析后认为:1) 本发明方法能够有效避免标度曲线转折点误判和漏判现象,标度曲线转折点检测的准确度显著提高;2) 本发明方法能够有效提取设备振动信号的多标度特征,能够有效检测设备运行状态的变化;3) 本发明方法能够有效区分相近的设备运行状态,增强设备状态识别的效果。

34.本领域技术人员应该认识到,上述的具体实施方式只是示例性的,是为了使本领域技术人员能够更好的理解本发明内容,不应理解为是对本发明保护范围的限制,只要是根据本发明技术方案所作的改进,均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。