1.本发明涉及钢结构工程检测设备领域,特别涉及一种钢结构工程检测用观测设备。

背景技术:

2.随看科学技术发展,钢结构在我国应用越来越广,从初的大型公共建筑、体育场馆、桥梁到钢结构厂房以至民用建筑,钢结构以其多方面的优点受到越来越多的建设单位和设计单位的青睐,而随着钢结构的普遍采用,对现有钢结构进行定期的安全性评定是非常必要且紧迫的。

3.钢结构检测技术包括钢结构力学性能检测(拉伸、弯曲等)、钢结构紧固件力学性能检测(抗滑移系数、轴力)、钢结构金相检测分析、钢结构化学成分分析、钢结构无损检测、钢结构应力测试和涂料附着力检测等。

4.以钢结构表面涂料附着力检测为例,钢结构表面涂料附着力检测的方法包括划圈法、划格法、拉开法等,其中划格法是利用划线器具将实验区内的涂料层划分为多个面积相等的方格,然后使3m胶带与实验区全面接触,随后迅速拉开,之后使用目视或者放大镜观察划痕区得出检测结果,一般附着力达到1

‑

2时认定为合格,但采用划格法进行钢结构表面涂料检测的过程中会出现以下问题:划格器具划刻深度的控制力度不足,以致较易出现划刻过深或划刻过浅的状况,当划痕过浅时,涂料层未被完全切穿,以致后续不易判断完整涂料层的附着力,当划痕过深时,划格器具切入钢结构内,易致使划格器具在后续移动中发生卡滞现象。

技术实现要素:

5.为了解决上述技术问题,本发明提供一种钢结构工程检测用观测设备,包括夹固机构和划线机构,所述的夹固机构置于地面上,夹固机构的上端安装有划线机构。

6.所述的夹固机构包括工作桌、一号电动滑块和夹板,工作桌置于地面上,一号电动滑块左右对称布置于工作桌的上端,一号电动滑块的上端安装有夹板,通过人工方式将钢结构置于夹板之间,然后通过一号电动滑块带动夹板向着钢结构运动,直至夹板夹紧钢结构,随后将涂料涂抹于钢结构的上端面,待涂料完全干燥后,划线机构开始工作。

7.所述的划线机构包括竖架、二号电动滑块、连接板、顶板、横向电动滑块、纵向电动滑块、竖板、划针、l型板、卡轴、限位板和挡板,竖架左右对称安装于工作桌的上端面后端,竖架相对侧均安装有二号电动滑块,二号电动滑块远离竖架的一端共同安装有连接板,连接板之间连接有顶板,顶板位于工作台的上方,顶板的下端安装有横向电动滑块,横向电动滑块的下端连接有纵向电动滑块,纵向电动滑块的下端通过销轴转动连接有竖板,竖板的下端从左往右等距离布置有划针,竖板的左右两侧对称布置有l型板,l型板的一端与顶板的侧端相连,l型板的另一端与竖板的侧端之间卡接有卡轴,纵向电动滑块的前后两侧均布置有限位板,限位板左右交错布置,纵向电动滑块前侧的限位板的上端与顶板的下端之间

滑动连接,纵向电动滑块后侧的限位板安装于顶板的下端面,二号电动滑块的下方布置有挡板,挡板位于工作桌的上方。

8.待涂料完全干燥后,通过二号电动滑块带动连接板向下运动,连接板带动顶板同步运动,顶板带动横向电动滑块与纵向电动滑块同步运动,竖板带动划针随之同步运动,当二号电动滑块接触挡板后,其停止运动,此时划针切穿涂料层至钢结构的上端面,然后线先通过纵向电动滑块带动竖板向前运动,竖板带动划针同步运动,钢结构表面涂层上出现相应数量的划痕,初次划痕成型后,先通过纵向电动滑块带动竖板回至原始位置处,后通过二号电动滑块带动连接板向上运动以使划针与涂层相离,紧接着通过人工方式拔出卡轴,随后向前转动竖板,竖板带动划针同步转动,当竖板接近顶板前端的限位板时,通过人工方式向上抬起此限位板以便竖板继续转动,竖板转过此限位板后,松动此限位板,当竖板与顶板后端的限位板的右端面接触时,此时竖板的同时与顶板前端限位板的左端面接触,竖板在限位板之间保持竖直状态且其与已有划痕相垂直,竖板的位置调整完成后,先通过横向电动滑块使竖板运动至顶板的左端,接下来通过二号电动滑块使划针再次切穿涂层至钢结构的上端面,之后通过横向电动滑块带动竖板自左向右运动,竖板带动划针同步运动,此次成型的划痕与先前划痕之间形成多个面积相等的小方格,划线全部结束后,划针回至原始位置处,然后通过人工方式使m胶带与划痕区完全接触,随后迅速拉开,接下来使用目视或放大镜观察划痕区得出钢结构表面涂料附着力的检测结果。

9.优选技术方案一:所述的竖板的前端面下端从左往右等距离开设有安装通孔,安装通孔数量多于划针的数量,划针的上端前后对称安装有固定板,固定板的前端面上端开设有连接通孔,连接通孔与其位置对应的安装通孔之间通过螺纹配合方式安装有连接螺栓,在安装通孔数量多于划针数量的基础上,通过固定板、连接螺栓和安装通孔之间的配合可调整相邻划针之间的距离,即可根据检测要求调整划痕所形成的方格面积,进而利于提高钢结构表面涂料附着力检测结果的准确度。

10.优选技术方案二:所述的挡板为l型结构,挡板的一端位于连接板的下方,挡板的另一端与竖架的前端面之间连接有三号电动滑块,竖架的前端面刻制有刻度线,在面对不同厚度的钢结构时,先通过人工方式借助已有刻度尺测量钢结构与划针下端之间的距离,然后在借助竖架前端面上的刻度线的基础上,准确控制三号电动滑块带动挡板向下运动的位移量,即准确控制划针的下行距离,进而避免划针下行距离不足致使涂料层未能被完全切穿,利于提高钢结构表面涂料附着力检测结果的准确度。

11.优选技术方案三:所述的竖板的下端面从左往右等距离安装有隔板,单个安装通孔位于相邻隔板之间,完成安装的划针位于相邻的隔板之间,且隔板与划针的表面接触,隔板可对划针起到安装导向与限位的作用,以使划针保持竖直状态,进而利于提高划痕的划刻质量,便于更加清晰的观察划痕区。

12.优选技术方案四:所述的工作桌的前端面右端安装有安装板,安装板的中部插接有圆杆,圆杆的上端安装有平板,平板的上端面安装有海绵块,通过人工方式使m胶带与划痕区完全接触,紧接着工人手持圆杆并使海绵块朝下,然后使海绵块贴于m胶带表面进行前后往复运动,以此对m胶带实现捋平处理,进而提高m胶带与划痕区的贴合完整度。

13.优选技术方案五:所述的安装板的后侧布置有立块,立块安装在工作台的上端面右前端,立块的中部插接有清扫刷,在钢结构完成夹固后划针工作前以及划痕完全成型后,

通过人工手持清扫刷对钢结构表面进行清扫,以避免钢结构表面的杂质影响划痕的成型、划痕成型期间产生的粉末影响观察结果,进而利于提高钢结构表面涂料附着力检测结果的准确度。

14.优选技术方案六:所述的一号电动滑块安装于底板的上端,夹板的下端面与底板的上端面接触,工作桌的上端开设有放置凹槽,底板的下端面与放置凹槽的底壁接触,放置凹槽的左右两侧壁对称滑动连接有移动板,移动板的前端通过销轴与底板转动连接,在对钢结构表面进行清扫之前,通过人工方式向前拉动底板,夹板夹带钢结构随之同步运动,移动板亦随底板同步运动,当移动板的前端位于放置凹槽外后,通过人工方式向上抬起底板的后端以使底板呈现倾斜的状态,然后再通过人工手持清扫刷对钢结构表面进行清扫,清扫的杂质可快速沿着倾斜的底板下落。

15.优选技术方案七:所述的工作桌前端的桌腿的下端之间卡接有承接屉,承接屉的前端位于工作桌的前侧,下落的杂质可落入承接屉内,进而避免杂质直接落于工作环境中,待承接屉内存储的杂质较多后,可通过人工方式直接抽出承接屉,然后对杂质进行集中处理。

16.优选技术方案八:所述的竖板的前后两端面均刻制有刻度线,在借助刻度线的情况下,相邻划针之间的距离可得到进一步的准确控制,进而更为准确的贴合划痕的成型要求。

17.本发明具备以下有益效果:1、本发明设计的一种钢结构工程检测用观测设备,采用了限位与调节相配合的设计理念,本发明可根据钢结构的厚度尺寸对划针的下行距离进行相应的准确控制,以此来可避免划针下行距离不足致使涂料层未能被完全切穿或下行距离过大而较易出现运动卡滞,进而利于提高钢结构表面涂料附着力检测结果的准确度。

18.2、本发明通过固定板、连接螺栓和安装通孔之间的配合可调整相邻划针之间的距离,即可根据检测要求调整划痕所形成的方格面积,进而利于提高钢结构表面涂料附着力检测结果的准确度。

19.3、本发明中的清扫刷可在与人工配合下对钢结构的表面进行清扫,进而避免了钢结构表面的杂质影响划痕的成型、划痕成型期间产生的粉末影响观察结果,提高了钢结构表面涂料附着力检测结果的准确度。

20.4、本发明设计的隔板可对划针起到安装导向与限位的作用,以使划针保持竖直状态,进而利于提高划痕的划刻质量,便于更加清晰的观察划痕区。

附图说明

21.下面结合附图和实施例对本发明进一步说明。

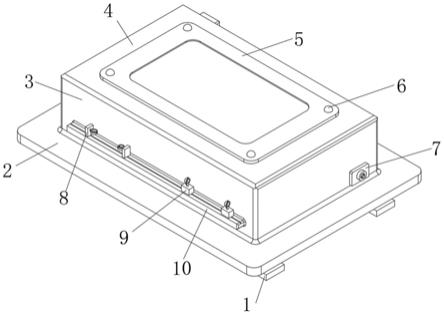

22.图1为本发明在夹固有钢结构下的立体结构示意图。

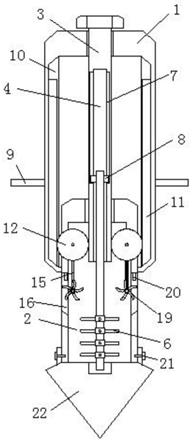

23.图2为本发明的主视图。

24.图3为本发明的左视图。

25.图4为图2的a

‑

a向剖视图。

26.图5为图3的b

‑

b向剖视图。

27.图6为竖板及竖板所连结构、竖板四周所设结构的立体示意图。

28.图7为顶板以及顶板下端所连的部分结构的平面视图(自下向上看)。

29.图中:1、夹固机构;2、划线机构;10、工作桌;100、安装板;101、圆杆;102、平板;103、海绵块;104、立块;105、清扫刷;106、承接屉;11、一号电动滑块;110、底板;111、放置凹槽;112、移动板;12、夹板;20、竖架;21、二号电动滑块;22、连接板;23、顶板;24、横向电动滑块;25、纵向电动滑块;26、竖板;260、安装通孔;261、固定板;262、连接螺栓;263、隔板;27、划针;28、l型板;29、卡轴;290、限位板;291、挡板;292、三号电动滑块。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.参阅图1、图2和图3,一种钢结构工程检测用观测设备,包括夹固机构1和划线机构2,所述的夹固机构1置于地面上,夹固机构1的上端安装有划线机构2。

32.参阅图1、图2和图5,所述的夹固机构1包括工作桌10、一号电动滑块11和夹板12,工作桌10置于地面上,一号电动滑块11左右对称布置于工作桌10的上端,一号电动滑块11的上端安装有夹板12,通过人工方式将钢结构置于夹板12之间,然后通过一号电动滑块11带动夹板12向着钢结构运动,直至夹板12夹紧钢结构,随后将涂料涂抹于钢结构的上端面,待涂料完全干燥后,划线机构2开始工作。

33.参阅图1、图2、图4、图5、图6和图7,所述的划线机构2包括竖架20、二号电动滑块21、连接板22、顶板23、横向电动滑块24、纵向电动滑块25、竖板26、划针27、l型板28、卡轴29、限位板290和挡板291,竖架20左右对称安装于工作桌10的上端面后端,竖架20相对侧均安装有二号电动滑块21,二号电动滑块21远离竖架20的一端共同安装有连接板22,连接板22之间连接有顶板23,顶板23位于工作台的上方,顶板23的下端安装有横向电动滑块24,横向电动滑块24的下端连接有纵向电动滑块25,纵向电动滑块25的下端通过销轴转动连接有竖板26,竖板26的下端从左往右等距离布置有划针27,竖板26的左右两侧对称布置有l型板28,l型板28的一端与顶板23的侧端相连,l型板28的另一端与竖板26的侧端之间卡接有卡轴29,纵向电动滑块25的前后两侧均布置有限位板290,限位板290左右交错布置,纵向电动滑块25前侧的限位板290的上端与顶板23的下端之间滑动连接,纵向电动滑块25后侧的限位板290安装于顶板23的下端面,二号电动滑块21的下方布置有挡板291,挡板291位于工作桌10的上方。

34.待涂料完全干燥后,通过二号电动滑块21带动连接板22向下运动,连接板22带动顶板23同步运动,顶板23带动横向电动滑块24与纵向电动滑块25同步运动,竖板26带动划针27随之同步运动,当二号电动滑块21接触挡板291后,其停止运动,此时划针27切穿涂料层至钢结构的上端面,然后线先通过纵向电动滑块25带动竖板26向前运动,竖板26带动划针27同步运动,钢结构表面涂层上出现相应数量的划痕,初次划痕成型后,先通过纵向电动滑块25带动竖板26回至原始位置处,后通过二号电动滑块21带动连接板22向上运动以使划针27与涂层相离,紧接着通过人工方式拔出卡轴29,随后向前转动竖板26,竖板26带动划针27同步转动,当竖板26接近顶板23前端的限位板290时,通过人工方式向上抬起此限位板290以便竖板26继续转动,竖板26转过此限位板290后,松动此限位板290,当竖板26与顶板

23后端的限位板290的右端面接触时,此时竖板26的同时与顶板23前端限位板290的左端面接触,竖板26在限位板290之间保持竖直状态且其与已有划痕相垂直,竖板26的位置调整完成后,先通过横向电动滑块24使竖板26运动至顶板的左端,接下来通过二号电动滑块21使划针27再次切穿涂层至钢结构的上端面,之后通过横向电动滑块24带动竖板26自左向右运动,竖板26带动划针27同步运动,此次成型的划痕与先前划痕之间形成多个面积相等的小方格,划线全部结束后,划针27回至原始位置处,然后通过人工方式使3m胶带与划痕区完全接触,随后迅速拉开,接下来使用目视或放大镜观察划痕区得出钢结构表面涂料附着力的检测结果,限位板290可对三号电动滑块292下行的位移量进行限制,即限制了划针27的下行距离,进而避免划针27下行距离不足致使涂料层未能被完全切穿。

35.参阅图2、图5和图6,所述的竖板26的前端面下端从左往右等距离开设有安装通孔260,安装通孔260数量多于划针27的数量,划针27的上端前后对称安装有固定板261,固定板261的前端面上端开设有连接通孔,连接通孔与其位置对应的安装通孔260之间通过螺纹配合方式安装有连接螺栓262,在安装通孔260数量多于划针27数量的基础上,通过固定板261、连接螺栓262和安装通孔260之间的配合可调整相邻划针27之间的距离,即可根据检测要求调整划痕所形成的方格面积,进而利于提高钢结构表面涂料附着力检测结果的准确度。

36.参阅图1、图2和图5,所述的挡板291为l型结构,挡板291的一端位于连接板22的下方,挡板291的另一端与竖架20的前端面之间连接有三号电动滑块292,竖架20的前端面刻制有刻度线,在面对不同厚度的钢结构时,先通过人工方式借助已有刻度尺测量钢结构与划针27下端之间的距离,然后在借助竖架20前端面上的距离线的基础上,准确控制三号电动滑块292带动挡板291向下运动的位移量,即准确控制划针27的下行距离,进而避免划针27下行距离不足致使涂料层未能被完全切穿,利于提高钢结构表面涂料附着力检测结果的准确度。

37.参阅图2、图5和图6,所述的竖板26的下端面从左往右等距离安装有隔板263,单个安装通孔260位于相邻隔板263之间,完成安装的划针27位于相邻的隔板263之间,且隔板263与划针27的表面接触,隔板263可对划针27起到安装导向与限位的作用,以使划针27保持竖直状态,进而利于提高划痕的划刻质量,便于更加清晰的观察划痕区。

38.参阅图1和图2,所述的工作桌10的前端面右端安装有安装板100,安装板100的中部插接有圆杆101,圆杆101的上端安装有平板102,平板102的上端面安装有海绵块103,通过人工方式使3m胶带与划痕区完全接触,紧接着工人手持圆杆101并使海绵块103朝下,然后使海绵块103贴于3m胶带表面进行前后往复运动,以此对3m胶带实现捋平处理,进而提高3m胶带与划痕区的贴合完整度。

39.参阅图1和图3,所述的安装板100的后侧布置有立块104,立块104安装在工作台的上端面右前端,立块104的中部插接有清扫刷105,在钢结构完成夹固后划针27工作前以及划痕完全成型后,通过人工手持清扫刷105对钢结构表面进行清扫,以避免钢结构表面的杂质影响划痕的成型、划痕成型期间产生的粉末影响观察结果,进而利于提高钢结构表面涂料附着力检测结果的准确度。

40.参阅图1、图2和图5,所述的一号电动滑块11安装于底板110的上端,夹板12的下端面与底板110的上端面接触,工作桌10的上端开设有放置凹槽111,底板110的下端面与放置

凹槽111的底壁接触,放置凹槽111的左右两侧壁对称滑动连接有移动板112,移动板112的前端通过销轴与底板110转动连接,在对钢结构表面进行清扫之前,通过人工方式向前拉动底板110,夹板12夹带钢结构随之同步运动,移动板112亦随底板110同步运动,当移动板112的前端位于放置凹槽111外后,通过人工方式向上抬起底板110的后端以使底板110呈现倾斜的状态,然后再通过人工手持清扫刷105对钢结构表面进行清扫,清扫的杂质可快速沿着倾斜的底板110下落。

41.参阅图1,所述的工作桌10前端的桌腿的下端之间卡接有承接屉106,承接屉106的前端位于工作桌10的前侧,下落的杂质可落入承接屉106内,进而避免杂质直接落于工作环境中,待承接屉106内存储的杂质较多后,可通过人工方式直接抽出承接屉106,然后对杂质进行集中处理。

42.参阅图1和图2,所述的竖板26的前后两端面均刻制有刻度线,在借助刻度线的情况下,相邻划针27之间的距离可得到进一步的准确控制,进而更为准确的贴合划痕的成型要求。

43.工作时,夹固钢结构及涂料:通过人工方式将钢结构置于夹板12之间,然后通过一号电动滑块11带动夹板12向着钢结构运动,直至夹板12夹紧钢结构,随后将涂料涂抹于钢结构的上端面,等待相应时间后,涂料完全干燥。

44.划痕初步成型:通过二号电动滑块21带动连接板22向下运动,连接板22带动顶板23同步运动,顶板23带动横向电动滑块24与纵向电动滑块25同步运动,竖板26带动划针27随之同步运动,当二号电动滑块21接触挡板291后,其停止运动,此时划针27切穿涂料层至钢结构的上端面,然后线先通过纵向电动滑块25带动竖板26向前运动,竖板26带动划针27同步运动,钢结构表面涂层上出现相应数量的划痕。

45.划线区成型:通过二号电动滑块21带动连接板22向上运动以使划针27与涂层相离,紧接着通过人工方式拔出卡轴29,随后向前转动竖板26,竖板26带动划针27同步转动,当竖板26接近顶板23前端的限位板290时,通过人工方式向上抬起此限位板290以便竖板26继续转动,竖板26转过此限位板290后,松动此限位板290,当竖板26与顶板23后端的限位板290的右端面接触时,此时竖板26的同时与顶板23前端限位板290的左端面接触,竖板26在限位板290之间保持竖直状态且其与已有划痕相垂直,接下来通过二号电动滑块21使划针27再次切穿涂层至钢结构的上端面,之后通过横向电动滑块24带动竖板26自左向右运动,竖板26带动划针27同步运动,此次成型的划痕与先前划痕之间形成多个面积相等的小方格,划线区成型完毕,划针27回至原始位置处。

46.观察检测:通过人工方式使3m胶带与划痕区完全接触,随后迅速拉开,接下来使用目视或放大镜观察划痕区得出钢结构表面涂料附着力的检测结果。

47.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。