1.本发明涉及制茶工艺设备技术领域,具体涉及一种发酵茶制备生产线。

背景技术:

2.茶叶是一种常见的饮料,在我国,与茶相关的文化源远流长,从种茶到制茶再到饮茶都有文化内涵。茶叶中所含的成份很多,将近500种,这些成分对人体是有益的,其中尤以锰能促进鲜茶中维生素c的形成,提高茶叶抗癌效果。

3.制茶是将茶叶制成可饮用的过程,根据不同的类型,制茶的工艺也有所不同,大致可分为:采摘,萎凋,晾青,杀青,揉捻,闷堆,发酵,干燥。按照具体的茶分料进行制备,其步骤又有所差异。按照发酵的程度来分又分为:非发酵,轻发酵茶,半发酵茶,全发酵茶和后发酵茶。大致可分为:绿茶,白茶,青茶,岩茶,黄茶,红茶,黑茶,花茶等,花茶是经过特殊处理的茶,而青茶,岩茶,黄茶都属于乌龙茶种。

4.绿茶是典型的非发酵茶,一般主要通过炒、烘、晒、蒸来制作。其中有如龙井等炒青绿茶、黄山毛峰等烘青绿茶、川青等晒青绿茶、玉露等蒸青绿茶四大类。

5.白茶的发酵程度仅高于绿茶,白茶在茶中芽较容易辨认,一般在其干茶叶上可以看见白色的绒毛,因此它才有着白茶之称,冲泡后形成清淡鲜淳的茶汤,目前常见的有白毫银针等白芽茶和白牡丹等白叶茶两大类。

6.青茶,岩茶,黄茶,都属于半发酵茶,青茶是经过杀青、萎凋、摇青、发酵、烘焙等工序后制出的品质优异的茶类,代表处为乌龙茶,其中,岩茶是根据目前的国家标准,在独特的武夷山自然生态环境条件下选用适宜的茶树品种进行繁育和栽培,用独特的传统加工工艺制作而成,具有岩韵(岩骨花香)品质特征的乌龙茶。

7.黄茶是在青茶的基础上进行闷黄而获得,黄茶属轻发酵茶类,加工工艺近似绿茶,只是在干燥过程的前或后,增加一道"闷黄"的工艺,促使其多酚叶绿素等物质部分氧化。其加工方法近似于绿茶,其制作过程为:鲜叶杀青揉捻

‑‑ꢀ

闷黄、干燥。黄茶的杀青、揉捻、干燥等工序均与绿茶制法相似,其最重要的工序在于闷黄,这是形成黄茶特点的关键,主要做法是将杀青和揉捻后的茶叶用纸包好,或堆积后以湿布盖之,时间以几十分钟或几个小时不等,促使茶坯在水热作用下进行非酶性的自动氧化,形成黄色。

8.红茶是一种全发酵的茶,主要通过发酵形成红茶色素,从而使其冲泡后出现红色的茶汤和茶叶。在红茶中又有着烟小种等小种红茶、川红等工夫红茶、碎茶等红碎茶三大类。

9.黑茶是百分百发酵制作的茶叶,其叶片看上去为暗褐色,在发酵后看上去叶色为黑褐或者油黑色,故被叫做黑茶。黑茶在边区少数民族中较多,一般有湖南黑茶、湖北老青茶、四川边茶、滇桂黑茶、陕西黑茶五大类。

10.不同类的茶,其制备的工艺也有所差异,在制作发酵茶的过程中,茶农在采摘好茶叶后大多是用袋子装起来统一运输到工厂进行统一的加工处理。传统的制茶都是采用人工进行日光萎凋,炒青和渥堆发酵,但是,传统的制茶工艺制备的量少且难以控制。

11.传统的茶叶在采用渥堆发酵的时候,内部中心的温度湿度都是做高的,或是说最适合的,由于茶叶是堆放成一定高度的,这就造成了整个茶堆的发酵程度并不均匀,如果内部是最佳的发酵温度湿度,那么最外面的则是最差的,如果最外侧的是最佳的发酵温湿度,那么,内部的早已过度发酵,这样制备的茶叶质量并不均匀,最终的成茶只能是一个平均的效果。

12.随着科学技术的不断发展,制茶过程中,杀青和萎凋都在采用设备进行,甚至是发酵也采用设备进行,但是,对于发酵茶来说,最终茶叶的口感质量的好坏基于整个工艺控制,发酵茶在加工工程中,通常进行萎凋,揉切,发酵,干燥等初制工序制成毛茶后,在经精制制成。然而,现在的发酵茶大多是设备加人工制备的,并没有完全的智能生产线。

技术实现要素:

13.本发明的目的在于提供一种发酵茶制备生产线,解决发酵茶采用人工制备生产效率低浪费人工劳动力的问题。

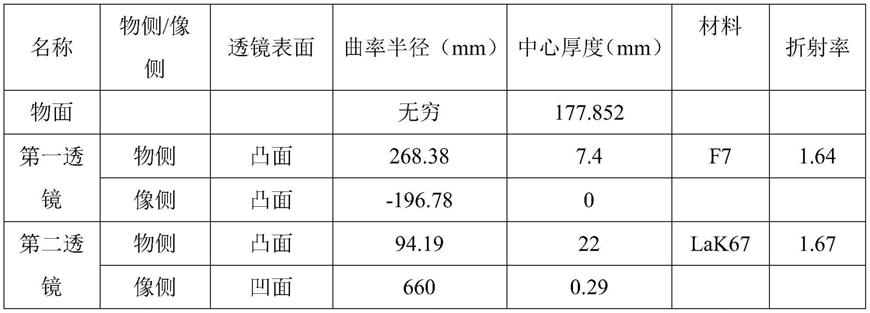

14.为解决上述的技术问题,本发明采用以下技术方案:一种发酵茶制备生产线,包括净化室,摊凉输送线,摇青装置,输送带,萎凋装置,暂存料箱,揉捻装置,伞叶装置,发酵装置,干燥装置,发热装置,蒸汽装置;所述输送带包括第一输送带、第二输送带、第三输送带、第四输送带、第五输送带、第六输送带、第七输送带、第八输送带、第久输送带; 所述的净化室设置为恒温恒湿的封闭净化车间,所述摊凉输送线设置为可摊凉的链式输送带,摊凉输送线设置在净化室外,其他部件设置在净化室内;摊凉输送线的出料端连接至摇青装置的进料端,摇青装置,的出料端通过第一输送带连接设置有第一散热输送带,第一散热输送带的一端连接至萎凋装置的进料端,萎凋装置的出料端连接设置有第二散热输送带,第二散热输送带下方设置有第一暂存料箱,第一暂存料箱通过第二输送带连接至揉捻装置,揉捻装置设置为大于三个,揉捻装置的出料端设置有第三输送带,第三输送带通过第四输送带连接设置至伞叶装置的进料端,伞叶装置的出料端通过第五输送带连接至第二暂存料箱,第二暂存料箱通过输送带连接至发酵装置的进料端,发酵装置的出料端设置有第七输送带,第七输送带穿过发酵装置,第七输送带的一端连接设置第六输送带,第六输送带连接至第二暂存料箱,第七输送带的另一端通过第八输送带和第九输送带连接至干燥装置的出料端进料端,干燥装置的出料端通过第三散热输送带连接至净化室外,发热装置,蒸汽装置连通过管道连接至发酵装置。

15.进一步的,所述摊凉输送线包括输送线支架,输送带一,料槽和风机;所述送带支架设置为一个框架形的支架,在支架上设置有定位台,所述,所述输送带一挂设在输送线支架上,输送带一的个数设置为大于2个, 所述料槽设置为锥形的料斗,料槽挂设在输送线支架上,料槽设置在输送带一的出料一侧,顶部料槽的出料口相内伸直下一个输送带一的上方,最下侧的料槽伸至输送带一外,所述风机设置在输送线支架的底部并沿着输送带一的输送方向设置; 输送带一包括输送带一支架、输送转轴、链带、轴承座、链轮;所述输送带一支架的顶部设置有挂板,底部设置有输送槽,在挂板与输送槽,之间设置连接板;在输送槽的外壁固定设置轴承座,轴承座内转接设置输送转轴,输送转轴一端连接设置有电机,输送转轴上固定设置链轮,链轮上套接设置链带;挂板挂设在定位台上并通过螺钉紧固,链轮设置在输送槽内。

16.进一步的,所述链带包括输送固定轴、滚动轴承、连接片、钢丝;滚动轴承固定设置在输送固定轴的两端,输送固定轴与链轮的轮齿相适配,每两根输送固定轴之间通过连接片转接,钢丝编织在输送固定轴上;在两根输送固定轴之间设置有辅助轴;所述辅助轴固定设置在连接片上;在输送槽的顶部设置有辅助板,链带设置在辅助板的上方;所述在输送槽的顶部槽口处设置有软质的挡板一,挡板一底部紧贴链带表面。

17.进一步的,所述揉捻装置包括揉捻机体,揉捻盘、揉捻桶、压盖,揉捻桶驱动部和压盖驱动部,揉捻盘底部设置有出料口,出料口上设置有卸料挡件,卸料挡件由动力控制组件驱动,揉捻盘固定设置在揉捻机体上,揉捻桶驱动部固定设置在揉捻机体上,揉捻桶驱动部连接揉捻桶,揉捻桶设置在揉捻盘,揉捻桶的顶部悬设压盖,压盖连接设置压盖驱动部;在揉捻桶的一侧设置固定设置有定位挡板;所述压盖驱动部包括:支撑板,旋转电机,支撑柱,旋转臂,旋转轴一;所述支撑板固定设置在揉捻桶的一侧桶外壁上,所述支撑柱固定设置在揉捻桶上,支撑柱的内部设置为空心,所述旋转轴一转接设置在支撑柱内并与旋转电机连接,旋转电机固定设置在支撑板的底部并连接至控制器,所述旋转臂设置在旋转轴一的顶部,转臂的一端上方设置有伸缩器,伸缩器的伸缩端与压盖连接,伸缩器电连接至控制器;所述旋转轴一设置为可调节转轴;在定位挡板上设置有接触传感器连接至控制器。

18.进一步的,在旋转臂上还滑接设置有辅助伸缩轴,辅助伸缩轴一端固定设置在压盖上,辅助伸缩轴上固定设置有挡片;在旋转臂上设置有支撑臂,支撑臂的一端连接旋转筒,旋转筒转接设置在支撑柱上;。

19.进一步的,所述旋转轴一包括底部转轴和顶部转轴,底部转轴和顶部转轴的连接处各设置有相互适配的连接卡齿,所述连接卡齿的一侧垂直旋转轴一的端面,一侧设置为弧形;在连接卡齿处的底部转轴和顶部转轴上设置有凸出的卡齿,卡齿卡接设置在滑动套内,滑动套内侧设置有与卡齿相适配的卡槽,滑动套滑接在支撑柱内;在支撑柱一侧设置有滑槽,滑动套上固定设置有挡板二穿过滑槽,挡板二伸至挡片的 上方;在挡板二的顶部与滑槽的顶部之间设置有弹簧。

20.进一步的,所述伞叶装置包括箱体,下料斗、电机、出料槽、打散装置,挤压装置;所述箱体设置为圆柱状,箱体垂直地面设置,箱体顶部一侧设置有下料斗,一侧设置有电机,箱体底部设置有出料槽,出料槽设置为锥形漏斗状;所述挤压装置设置在箱体的内部,挤压装置竖直设置且与电机连接,挤压装置设置在下料斗的下方;所述打散装置设置在箱体的中心并设置在挤压装置的下方,打散装置挤压装置竖直设置且与电机连接;所述挤压装置包括旋转轴二和挤压辊,所述括旋转轴二转接设置在箱体的中心并与电机连接,所述挤压辊固定设置在旋转轴二上;所述挤压辊设置为片状,挤压辊设置为大于片,挤压辊螺旋设置在旋转轴二上。

21.进一步的,所述挤压辊设置为八卦图形的阴鱼形,挤压辊设置为6片,前后三片在水平轴围绕旋转轴二中心对称设置,在垂直方向上上下螺旋设置,下三片挤压辊与上三片挤压辊错位度设置;所述打散装置包括绕和打散棒,所述打散棒设置为圆棒,打散棒固定设置在旋转轴二上,打散棒螺旋设置,打散棒设置为3层,3层打散棒相互错位度设置;旋转轴二的底部转接在辅助套筒内,辅助套筒固定设置在箱体的底部;在旋转轴二的顶部设置有振动器。

22.进一步的,所述发酵装置包括发酵箱体、输送带二,进气系统,进汽系统;所述发酵

箱体设置为长方形,在发酵箱体的一侧顶部设置有进料口,底部设置有出料口,在发酵箱体的另一侧设置有进气系统,进汽系统,进气系统连接至热空气,进汽系统连接至热蒸汽,在发酵箱体的内部中心设置有输送带二,所述输送带二设置为可方面输送带,所述输送带二设置为两面用输送带;所述进气系统包括风机,加热器,进气管,所述加热器管道连接至风机,加热器通过进气管连接至发酵箱体的一侧;所述进汽系统包括蒸汽发生器和进汽管,蒸汽发生器通过进汽管连接至发酵箱体的一侧;发酵箱体内设置有喷头,喷头连接至进气管和进汽管,喷头正对输送带二;所述输送带二包括驱动转轴、链轮二、定位板、导向板和输送板;所述驱动转轴转接设置在发酵箱体上并连接至电机,所述链轮二固定设置在驱动转轴上,所述输送板啮合设置在链轮二上,所述输送板设置为可翻转输送板,输送板上设置有孔洞;在输送板经过的地方设置有l形的定位板,输送板滑接设置在定位板,定位板的两端设置有导向板。。

23.进一步的,所述输送板包括输送板转轴、轴承、导向杆、发酵板、凸起;所述输送板转轴的两端设置有轴承,每两根输送板转轴间的轴承内侧设置有连接板,在连接板的内侧设置有导向杆,导向杆上设置有发酵板,所述轴承和导向杆滑接在导向板上,所述轴承啮合在链轮二上;所述导向杆的设置为长条状,两端设置为半圆形,其宽度设置在输送板转轴外径与轴承的外径之间;在导向杆的中心设置有滑槽,发酵板插接在滑槽内;所述发酵板的前端设置有对称的凸起。

24.与现有技术相比,本发明具有以下的有益效果之一:1、本装置采用流水线生产一种发酵茶,所有的工序步骤全部采用设备进行,只在关键的发酵工序处配置一个人即可,能够极大的降低人工的劳动力,提高生产的效率,而且,本装置能够通过发酵工序步骤将茶叶进行均匀的发酵,甚至在一定的程度上减少发酵的时间;2、本装置通过输送带一进行输送摊凉冷却,长顶部下料,从底部收料,全程采用输送带一进行输送,并在底部设置回收点进行自动回收,解决了现有的茶叶在运输过程中会出现发热,如果长期不进行处理使茶叶闷黄,影响后续的加工,普通的摊凉温度不易空控制,茶叶摊凉后也难以收取的问题;3、本装置通过可调节的旋转轴和定位挡板一将压盖的定位和压盖从新进行了定位设计,使得压盖定位下压更方便准确,进而使得下料更方便;4、本装置中,茶叶从顶部进行料,经过本装置后被打散,使得茶叶伞开,并且,整个过程是连接性的,不像现有技术中的那样需要集中进行打散,本装置这样的打散好处是在连续性的生产过程中,使得后端的输送线上的茶叶始终是均匀的,不会出现输送线上一段有茶叶一段又没有茶叶的情况;本装置利用茶团与箱体壁的接触进行提供抹茶,由挤压辊的旋转而进行挤压,如此,能够对茶团的多方位进行挤压,能够更好的松散;5、在使用的过程中 ,茶叶从顶部的进料口进入到发酵箱内,茶叶落入到最顶部的输送带上,此时,进气系统,进汽系统向箱体内输入发酵用的温度和湿度,茶叶开始发酵,发酵的过程中,当茶叶走完上端的输送带后,落入到下端的输送带上,在下落的过程中,输送带翻了一个面,将茶叶抖落,这样,就能够充分的利用输送带7的上下两面,充分的利用了空间,对茶叶进行充分的发酵,这样发酵出来的茶叶,非常的均匀,基本所有的茶叶都能得到同等的发酵。

附图说明

25.图1为本发明结构示意图。

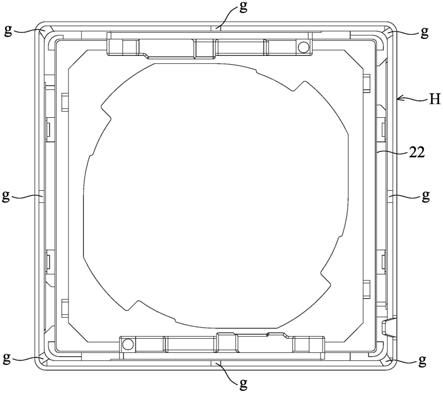

26.图2为本实用新摊凉输送线型结构示意图。

27.图3为本发明摊凉输送线侧抛结构示意图。

28.图4为本发明摊凉输送线输送带一结构示意图。

29.图5为本发明摊凉输送线链带结构示意图。

30.图6为本发明揉捻装置结构示意图。

31.图7为本发明揉捻装置侧视图。

32.图8为本发明揉捻装置局部放大图。

33.图9为本发明揉捻装置a

‑

a向剖视图。

34.图10为本发明结伞叶装置构示意图。

35.图11为本发明伞叶装置挤压辊俯视图。

36.图12为本发明发酵装置结构示意图一。

37.图13为本发明发酵装置结构示意图二。

38.图14为本发明发酵装置a处放大图。

39.图15为本发明发酵装置b处放大图。

40.图16为本发明发酵装置输送板结构示意图。

41.图17为本发明发酵装置制备产品检测报告一。

42.图18为本发明发酵装置制备产品检测报告二。

43.图中,净化室(1)、摊凉输送线(2)、摇青装置(3)、第一输送带(41)、第二输送带(42)、第三输送带(43)、第四输送带(44)、第五输送带(45)、第六输送带(46)、第七输送带(47)、第八输送带(48)、第久输送带(49)、第一散热输送带(51)、第二散热输送带(52)、第三散热输送带(53)、萎凋装置(6)、第一暂存料箱(71)、第二暂存料箱(72)、揉捻架(8)、揉捻装置(9)、伞叶装置(10)、发酵装置(11)、干燥装置(12)、发热装置(13)、蒸汽装置(14)。 输送线支架(21)、输送带一(22)、料槽(23)、风机(24)、定位台(211)、输送带一支架(221)、输送转轴(222)、链带(223)、挡板一(224)、轴承座(225)、链轮一(226)、辅助板(227)、挂板(2210)、输送槽(2211)、输送固定轴(2231)、滚动轴承(2232)、连接片(2233)、钢丝(2234)、辅助轴(2235); 揉捻桶(91)、定位挡板(911)、支撑板(912)、旋转电机(913)、支撑柱(914)、旋转臂(915)、压盖(92)、伸缩器(921)、辅助伸缩轴(922)、挡片(923)、旋转筒(93)、支撑臂(94)、挡板二(95)、旋转轴一(96)、底部转轴(961)、顶部转轴(962)、滑动套(963)、连接卡齿(964)、弹簧(965)、滑槽(966);箱体(101)、下料斗(102)、导料槽(103)、电机(104)、旋旋转轴二(105)、挤压辊(106)、打散棒(107)、辅助套筒(108)、出料槽(109)、震动器(1010);发酵箱体(111)、观察门(112)、进料口(113)、出料口(114)、进气管(115)、进汽管(116)、输送带二(117)、输送板(118)、驱动转轴(1171)、链轮二(1172)、定位板(1173)、导向板(1174)、输送板转轴(1181)、轴承(1182)、导向杆(1183)、发酵板(1184)、凸起(1185)。

具体实施方式

44.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

45.实施例1:如图所示的一种发酵茶制备生产线,包括净化室1,摊凉输送线2,摇青装置3,流转输送带,萎凋装置6,暂存料箱,揉捻装置9,伞叶装置10,发酵装置11,干燥装置12,发热装置13,蒸汽装置14。本生产线在净化室1内进行生产,具体的说是在一个设定好温度,湿度和风速的标准净化车间内进行生产,这样对生产的环境和温度都能进行很好的控制。本装置中的流转输送带主要用来对各工步中茶叶的流转进行输送,具体包括第一输送带41、第二输送带42、第三输送带43、第四输送带44、第五输送带45、第六输送带46、第七输送带47、第八输送带48、第久输送带49。

46.本装置的所述的净化室1设置为恒温恒湿的封闭净化车间,净化车间采用标准的带温度,风速和湿度控制的净化车间,在车间内的相应地方设置温度传感器和湿度传感器监测实际的温度和湿度等,在本装置中,车间的温度设置为18摄氏度,湿度设置在50%—65%之间。风速的要求不高,以不吹起流转输送线上的茶叶为准。

47.本装置中,为了方便整体的系统控制,在茶叶进入加工的时候需要让其出于一个设定的温度,茶叶的温度不能太高,具体不高于25摄氏度。但是,茶农在采摘好茶叶后大多是用袋子装起来统一运输到工厂进行统一的加工处理,在使用袋子装起来运输的过程中,茶叶会发热,如果长时间的闷着发热会将茶叶闷黄,会导致茶叶在加工的过程影响加工的质量,因此,在不进行加工的时候,需要先对其进行摊凉处理,而且,即使马上进入处理也需要进行处理,因为,在制备茶叶时,茶叶经过杀青后如果温度适合,湿度时候茶叶就会进行发酵,并且,这个发酵相对不可控,因此,在茶叶进入生产时就需要进行控制,本装置采用摊凉输送线2来进行摊凉。

48.为了方便摊凉,本装置的摊凉输送线2设置为可摊凉的链式输送带方便吹风摊凉,摊凉输送线2设置在净化室1外,其他部件设置在净化室1内,让茶叶在进入室内加工时处于平稳的状态。茶叶在进入处理后,第一步是进行杀青,本装置的摊凉输送线2的出料端连接至摇青装置3的进料端,本装置通过摇青装置进行杀青。

49.摇青是茶叶制作工序中的一道工序,即摇青工序,摇青的机械运动力增强叶梢组织的输导机能,协调茶汤呈味物质,具有内在效应;机械摩擦力造成叶细胞损伤,使茶多酚酶促氧化,诱发香气,具有外在效应;运动力与摩擦力二者应协调配合,才能形成茶所特有的香高味醇品质。

50.在摇青的过程中,由于机械运动力,茶叶相互摩擦,会产生热,在进入后续萎凋过程中,茶叶其实已经升温了,萎凋也是需要一定的温度和时间的,经过长久的茶叶生产经验得出,在进入萎凋的时候,由于茶叶已经携带了一定的热,或者说已经发热,此时,由于茶叶本身所带的水分,茶叶此处如果不进行处理,在进入萎凋的时候,特别是采用设备进行萎凋的时候,茶叶就会进入发酵,这个发酵的过程缓慢不彻底,达不到发酵的目的,如果不进行处理,后续的工序中到发酵步骤的这个过程就会造成茶叶的不可控,或发酵,或不发酵,或微发酵,使得最终的发酵不可控想要得到温度的发酵茶,这些过程就需要合理的控制。

51.本装置在摇青装置3的出料端通过第一输送带41连接设置有第一散热输送带51对摇青产生的热进行散热处理,最终茶叶在散热后温度控制在20摄氏度到25摄氏度之间,然

后在进入萎凋。本装置将第一散热输送带51的一端连接至萎凋装置6的进料端。

52.萎凋采用设备进行萎凋时仍然会产生热,茶叶也会进入到发酵的过程,同样需要对其进行控制,本装置在萎凋装置6的出料端连接设置有第二散热输送带52进行二次散热,使得最终茶叶散热后温度控制在20摄氏度到25摄氏度之间,。散热后进入揉捻,揉捻时可作为发酵的预备阶段,本装置采用流水线生产,由于揉捻时需要分次进行的,在第二散热输送带52下方设置有第一暂存料箱71对茶叶进程暂存,第一暂存料箱71通过第二输送带42连接至揉捻装置9对茶叶进行揉捻,本装置将揉捻装置9设置为大于三个能够同时进行对个揉捻,这需要将揉捻装置9统一设置在一个揉捻架8上。

53.在揉捻过程中,茶叶会被揉成团,特别是采用设备进行揉捻,茶叶在揉捻结束后会出现数量和大小不等的结块,这些结块如果不进行处理就进入到下到工序进行处理的话,很容易影响后续的处理,需要将结块打散,本装置在揉捻装置9的出料端设置有第三输送带43,第三输送带43通过第四输送带44连接设置至伞叶装置10的进料端进行伞叶,伞叶装置10的出料端通过第五输送带45连接至第二暂存料箱72,第二暂存料箱72通过输送带连接至发酵装置11的进料端对茶叶进行发酵。

54.在发酵的过程中,可能会出现发酵不够的情况,此时需要将茶叶再次返回发酵装置内进行再次发酵。本装置在发酵装置11的出料端设置有第七输送带47,第七输送带47穿过发酵装置11,第七输送带47的一端连接设置第六输送带46,第六输送带46连接至第二暂存料箱72,必要时,第二暂存料箱72可设计为两个,需要再次发酵的茶从新收集起来重新进行处理,茶叶在发酵后有第七输送带47的另一端通过第八输送带48和第九输送带49连接至干燥装置12的进料端,进行烘焙和干燥,干燥装置12的出料端通过第三散热输送带53将烘焙后的茶叶降温后连接至净化室1外进行包装。在本装置中,发热装置13,蒸汽装置14连通过管道连接至发酵装置11,发热装置13提供发酵和烘烤时所需要的热,蒸汽装置14提供发酵过程中所需要的湿度,蒸汽装置14可选用蒸汽发生器,也可以选用已经制备好的蒸汽。

55.在本装置中,所有的工序步骤全部采用设备进行,只在关键的发酵工序处配置一个人即可,能够极大的降低人工的劳动力,提高生产的效率,而且,本装置能够通过发酵工序步骤将茶叶进行均匀的发酵,甚至在一定的程度上减少发酵的时间。

56.实施例2:在上述实施例的基础上,本实施例中,摊凉输送线2包括输送线支架21,输送带一22,料槽23和风机24。在本装置中,所述送带支架1设置为一个框架形的支架,主要用来承载 其他几个部件,在支架上设置有定位台211,具体的,将输送带一22挂设在输送线支架21上,这样方便运送安装,为了尽可能的利用垂直空间,本装置的输送带一22的个数设置为大于2个,本装置具体设置为3个,。本装置红,所述料槽23设置为锥形的料斗,料槽23挂设在输送带支架1上,料槽23设置在输送带一22的出料一侧,顶部料槽23的出料口相内伸直下一个输送带一22的上方,最下侧的料槽23伸至输送带一22外。如此,本装置从顶部开始下料,随着输送带一22 的运行,逐步的在输送带一22上走一圈,在输送的同时,将风机24设置在输送线支架21的底部并沿着输送带一22的输送方向设置,风机向上部的输送带一吹风,从而对茶叶进行摊凉风冷,必要时,为了准确的控制温度,将风机连接至温度可控的冷风机上鼓如冷风。本装置通过输送带一进行输送摊凉冷却,长顶部下料,从底部收料,全程采用输送带一进行输送,并在底部设置回收点进行自动回收,解决了现有的茶叶在运输过程中会出现

发热,如果长期不进行处理使茶叶闷黄,影响后续的加工,普通的摊凉温度不易空控制,茶叶摊凉后也难以收取的问题。

57.在本装置中,输送带一并不能直接使用普通的带式输送带一,本装置提供了一种透气又方便输送的输送带一,具体的,所述输送带一22包括输送带一支架221、输送转轴222、链带223、轴承座225、链轮一226。为了方便多个输送带一22的连接使用,所述输送带一支架221的顶部设置有挂板2210,挂板2210挂设在定位台211上并通过螺钉紧固。在输送带一支架221的底部设置有输送槽2211,在挂板2210与输送槽2211之间设置连接板,连接板在这了主要起两个作用,一是作为辅助连接用,另一个是在设备组装起来后,左右两侧连接板与底部的输送带一22形成了一个槽,方便茶叶在输送带一22上进行输送。为了方便输送带一22的输送转动,在输送槽2211的外壁固定设置轴承座225,轴承座225内转接设置输送转轴222,输送转轴222一端连接设置有电机带动整个输送带一22进行输送,输送转轴222上固定设置链轮一226,链轮一226上套接设置链带223;链轮一226设置在输送槽2211内。

58.具体的,所述链带223包括输送固定轴2231、滚动轴承2232、连接片2233、钢丝2234;滚动轴承2232固定设置在输送固定轴2231的两端,输送固定轴2231与链轮一226的轮齿相适配,每两根输送固定轴2231之间通过连接片2233转接,钢丝2234编织在输送固定轴2231上。钢丝2234选用不锈钢的钢丝2234,这样形成的输送链带即可以很好的运送茶叶,防止茶叶卡在输送链带上,有能够保持一定的透气性通风,方便底部的冷风透过输送链带,同时也方便输送带一的转动。

59.为了时输送链带更平整,在两根输送固定轴2231之间设置有辅助轴2235;所述辅助轴2235的设置方式有两种,一种是单纯的两根轴,辅助钢丝的编织即可,另一种就是将辅助轴2235固定设置在连接片2233上,这样的稳定性更高。

60.为了时输送更平稳,在输送槽2211的顶部设置有辅助板227,链带223设置在辅助板227的上方,链带223在脱离了链轮一226后再辅助板227上滑动,由于滚动轴承2232的存在,其输送更平衡。为了防止在输送的过程中,茶叶掉落到两侧的间隙中,本装置在输送槽2211的顶部槽口处设置有软质的挡板一224,挡板一224底部紧贴链带223表面将两侧的间隙封堵死。

61.本装置的另外一种冷却方式是将风机设置在每个输送带一22的中心,这样的风冷接触更直接,更容易控制。

62.实施例3:在上述实施例的基础上,本实施例中,揉捻装置9主要包括揉捻机体,揉捻盘、揉捻桶91、压盖92,揉捻桶驱动部和压盖驱动部。在这些部件当中,揉捻盘底部设置有出料口,出料口上设置有卸料挡件,卸料挡件由动力控制组件驱动,揉捻盘固定设置在揉捻机体上,揉捻桶驱动部固定设置在揉捻机体上,揉捻桶驱动部连接揉捻桶,揉捻桶设置在揉捻盘,揉捻桶的顶部悬设压盖,压盖连接设置压盖驱动部。 具体的,为了防止不同的位置,茶料在下料的过程中,茶叶来的过快就会冲出揉捻桶,本装置在揉捻桶91的一侧设置固定设置有定位挡板二911。定位挡板911在这里主要起到两个作用,其一并是挡住下落的茶叶,其二并是对压盖进行定位。本装置中,由于设置了定位挡板911,需要对压盖驱动部进行从新设计,本装置中,所述压盖驱动部包括:支撑板912,旋转电机913,支撑柱914,旋转臂915,旋转轴一96等这些部件,在这些部件中,所述支撑板912固定设置在揉捻桶91的一侧桶外壁上对整个压

盖驱动部起到支撑作用。所述支撑柱914固定设置在揉捻桶91上,支撑柱914的内部设置为空心,所述旋转轴一96转接设置在支撑柱914内并与旋转电机913连接,旋转电机913固定设置在支撑板912的底部并连接至控制器,所述旋转臂915设置在旋转轴一96的顶部,转臂915的一端上方设置有伸缩器921,伸缩器921的伸缩端与压盖92连接,伸缩器921电连接至控制器。如此,整个压盖驱动部在旋转电机913的带动下旋转,从而将压盖92从揉捻桶91的上方移开,这样就非常方便下料,下料完成后,在旋转电机913的带动下,压盖92旋转到定位挡板911出被挡出,此处,在定位挡板911上设置有接触传感器连接至控制器,控制器控制伸缩器921向下进行伸缩,从而将压盖压入揉捻桶91内对茶叶进行揉捻。一昧的对茶叶进行盖压也并不好,同时,由于是电机带动着旋转,旋转的过程中,压盖92比较难以对准揉捻桶91,这时的定位挡板911就起到作用了,为了将压盖92紧贴定位挡板911,本装置将所述旋转轴一96设置为可调节转轴,即满足了压盖92紧贴定位挡板911方便定位下落,又能使压盖92有一定的回松。

63.为了防止压盖92在下压的过程中只有一个连接点而出现旋转偏离,本装置在旋转臂915上还滑接设置有辅助伸缩轴922,辅助伸缩轴922一端固定设置在压盖92上,具体的可设置两根辅助伸缩轴922,构成一个三角形的连接点,从而稳定辅助伸缩轴922。辅助伸缩轴922上固定设置有挡片923。

64.为了增强旋转臂915的支撑强度,在旋转臂915上设置有支撑臂94,支撑臂94的一端连接旋转筒93,旋转筒93转接设置在支撑柱914上。

65.为了使旋转轴一96能够调整,所述旋转轴一96包括底部转轴961和顶部转轴962,底部转轴961和顶部转轴962的连接处各设置有相互适配的连接卡齿964,所述连接卡齿964的一侧垂直旋转轴一96的端面,一侧设置为弧形,如此,上下的连接卡齿964相互啮合卡接,正向转动的时候,,垂直端卡住正常旋转,而反向旋转的时候,由于尾部是弧形的,就不能卡柱,如此,顶部的顶部转轴962就不会旋转而是壁顶起来,从而实现顶部转轴962上下滑动。

66.为了在揉捻完成后,对压盖92进行回位处理,在连接卡齿964处的底部转轴961和顶部转轴962上设置有凸出的卡齿,卡齿卡接设置在滑动套963内,滑动套963内侧设置有与卡齿相适配的卡槽,滑动套963滑接在支撑柱914内,如此,在反转的时候,滑动套963内向上移动将底部转轴961和顶部转轴962连接起来,就不用担心不能反转了,为了不影响底部转轴961在方向转动时滑动套963卡住底部转轴961,本实施例的卡齿必须是设置为凸出的。

67.为了自动驱动滑动套963,在支撑柱914一侧设置有滑槽966,滑动套963上固定设置有挡板二95穿过滑槽966,挡板二95伸至挡片923的 上方。

68.为了只在底部转轴961回转是才用滑动套963,在挡板二95的顶部与滑槽966的顶部之间设置有弹簧965,利用弹簧的弹力将滑动套963与滑动套963脱离,当需要回转的时候由挡片923将其抬起来。

69.实施例4:在上述实施例的基础上,本实施例中,伞叶装置10包括箱体101,下料斗102、电机104、出料槽109、打散装置,挤压装置,在本装置中,整个茶叶伞叶装置用在流水线生产上用,前端连接输送带,后端也连接输送线,主要是将成块成团的茶叶团打撒。具体的,为了方便快速实时的进行打散输送,本装置的箱体101设置为圆柱状,箱体101垂直地面设置,在箱体101顶部一侧设置有下料斗102,一侧设置有电机104,箱体101底部设置有出料槽109,出

料槽109设置为锥形漏斗状。如此,在使用的过程中,茶叶从顶部进行料,经过本装置后被打散,使得茶叶伞开,并且,整个过程是连接性的,不像现有技术中的那样需要集中进行打散,本装置这样的打散好处是在连续性的生产过程中,使得后端的输送线上的茶叶始终是均匀的,不会出现输送线上一段有茶叶一段又没有茶叶的情况。在本装置中,所述挤压装置设置在箱体101的内部,挤压装置竖直设置且与电机4连接,挤压装置设置在下料斗02的下方。由电机04带动挤压装置先对成团的茶叶团进行一定程度的挤压,使得茶叶团先被挤压回松一些,方便后续的打散,因此具体的将所述打散装置设置在箱体1的中心并设置在挤压装置的下方,打散装置挤压装置竖直设置且与电机104连接又电机带动进行。

70.为了仅可能的减少部件所占空间,减少控制难道,本装置的挤压装置旋转轴二105和挤压辊106。如图所示,所述旋转轴二105转接设置在箱体01的中心并与电机104连接,由电机带动转动,所述挤压辊06固定设置在旋旋转轴二105上,跟随转轴转动而对茶团进行挤压。具体的,所述挤压辊106设置为片状,且设置为多片,一个具体的设置是将挤压辊106设置为大于等于04片,挤压辊106螺旋设置在旋旋转轴二105上,这样在挤压的过程中,每两片挤压片能够对茶团进行一次挤压并且还能旋转茶团,如此能够很好对茶团进行松散,比之采用滚筒进行一次挤压的方式,本装置的优点在于其能够多次多方位的对茶团进行松散,大家都知道,对于方形或是球状的团状物进行松散时,四面进行挤压松散的效果会更好,本装置利用茶团与箱体101壁的接触进行提供抹茶,由挤压辊106的旋转而进行挤压,如此,能够对茶团的多方位进行挤压,能够更好的松散。

71.如图2所示,为了实现上述实施例使茶团有一定的旋转和多方挤压的目的,本装置的挤压辊106设置为八卦图形的阴鱼形,具体的将挤压辊06设置为6片,前后三片在水平轴围绕旋转轴二105中心对称设置,在垂直方向上上下螺旋设置,下三片挤压辊106与上三片挤压辊106错位60度设置,为了方便进行料,本装置在挤压辊106的顶部设置了一个锥形的导料槽103。在本装置中,茶叶茶团等随着输送带输送到下料斗102内落入箱体101内,茶团随着导料槽103向绕旋转轴中心落下,此时,由于挤压辊06设置为卦图形的阴鱼形,没有成团的茶叶从侧面的额间隙落下,而茶团由于大于间隙就落到第二片挤压辊106上,随着转动,然后被第一片挤压辊106进行挤压,由于箱体壁与挤第一片挤压辊106的共同作用和挤压,茶团会随着滚动和被加压,从而从第二片挤压辊06上离开到其最小位置,此处当第一片挤压辊106压过最大位置后,茶团落下到第三挤压辊106上,从而一层一层的进行挤压和滚动,直达左后从最后的挤压辊06落下完成加压松散。在本装置中,一种更为方便的落料是将各挤压辊106的上表面设置为弧形的,同时,将挤压辊106的表面倾斜设置,倾斜的方式有两种,一是整个挤压辊106倾斜设置,另外一个是将挤压辊106的表面设置为倾斜的,面任然是平行的。

72.本装置采用通用的打散装置,所述打散装置包括绕和打散棒107,所述打散棒107设置为圆棒,打散棒107固定设置在旋旋转轴二105上。不同于现有技术的是将所述打散棒107螺旋设置,而且,所述打散棒107设置为3层,3层打散棒107相互错位120度设置,这样就能够更充分的对茶团进行打散了。

73.由于 挤压和打散共用了同一根旋转轴二105,为了使旋转轴更好的固定旋转,本装置在旋旋转轴二105的底部转接在辅助套筒108内,辅助套筒08固定设置在箱体101的底部。

74.为了防止茶团在挤压辊106或是打散棒107撒花姑娘卡柱,本装置在旋旋转轴二105的顶部设置有振动器1010,如此使得整个旋转轴二105及其上的各部分都有一定的震动,方便茶叶茶团的落下。

75.实施例5:在上述实施例的基础上,本实施例中,发酵装置(11)发酵箱体111、输送带二117,进气系统,进汽系统;在本装置中,为了使得整个发酵箱内的输送方便,本装置的发酵箱体111设置为长方形。在发酵箱体111的一侧顶部设置有进料口113,底部 设置有出料口114用于进出料,在发酵箱体111的另一侧设置有进气系统,进汽系统用于提供发酵热和水分,进气系统连接至热空气,进汽系统连接至热蒸汽,在发酵箱体111的内部中心设置有输送带二117用于输送茶叶,在本装置中,为了方便茶叶的均匀发酵,同时也为了尽可能的利用空间,本装置的所述输送带二117设置为可方面输送带,所述输送带二117设置为两面用输送带。在使用的过程中 ,茶叶从顶部的进料口进入到发酵箱内,茶叶落入到最顶部的输送带二117上,此时,进气系统,进汽系统向箱体内输入发酵用的温度和湿度,茶叶开始发酵,发酵的过程中,当茶叶走完上端的输送带二117后,落入到下端的输送带上,在下落的过程中,输送带二117翻了一个面,将茶叶抖落,这样,就能够充分的利用输送带二117的上下两面,充分的利用了空间,对茶叶进行充分的发酵,这样发酵出来的茶叶,非常的均匀,基本所有的茶叶都能得到同等的发酵。

76.在本装置中,所述进气系统包括风机,加热器,进气管115,所述加热器管道连接至发热装置13,加热器通过进气管115连接至发酵箱体111的一侧,进气管115上设置有阀门对输入的热气进行控制。所述进汽系统包括蒸汽发生器或是蒸汽装置14或是蒸汽存储箱和进汽管6,蒸汽发生器或是蒸汽装置14或是蒸汽存储箱通过进汽管116连接至发酵箱体111的一侧,进汽管116上设置有阀门对输入的蒸汽进行控制。在本装置中,为了方便且均匀的喷出热气和蒸汽,发酵箱体111内设置有喷头,喷头连接至进气管115和进汽管116,进气管115和进汽管共用一个喷头,能够减少发酵箱体111内的部件设置,最大可能的提供发酵空间,喷头正对输送带二117。

77.本装置的输送带二117具体的包括驱动转轴1171、链轮二1172、定位板1173、导向板1174和输送板118。在本装置中,所述驱动转轴1171转接设置在发酵箱体111上并连接至电机提供转动的动力,所述链轮二1172固定设置在驱动转轴1171上,所述输送板118啮合设置在链轮二1172上,随着链轮二1172的转动而使得输送板118向前移动。本装置的输送板118设置为可翻转输送板118,输送板118上设置有孔洞方便透气和水汽的通过。在输送板118经过的地方设置有l形的定位板1173,输送板118滑接设置在定位板1173,定位板1173的两端设置有导向板1174用于控制输送板118的翻转。

78.为了方便翻转,所述输送板118包括输送板转轴1181、轴承1182、导向杆1183、发酵板1184、凸起1185。在本装置中,所述输送板转轴1181的两端设置有轴承1182方便转动和滑动,每两根输送板转轴1181间的轴承1182内侧设置有连接板构成了输送带的传动链条,在连接板的内侧设置有导向杆1183,导向杆1183上设置有发酵板1184,所述轴承1182和导向杆1183滑接在导向板1174上,所述轴承1182啮合在链轮二1172上。

79.为了使得发酵板1184不管是否翻转,都出于同一位置,本装置对的导向杆1183的设置有长条状,两端设置为半圆形,其宽度设置在输送板转轴1181外径与轴承1182的外径

之间;在导向杆1183的中心设置有滑槽,发酵板1184插接在滑槽内。

80.为了方便茶叶的摊堆发酵,所述发酵板1184的前端设置有对称的凸起1185。

81.为了方便观察内部的额发酵情况,所述发酵箱体111的两侧设置有观察门112。

82.在本装置中,茶叶和输送带二117的具体翻转以及上下层的使用是这样的。每两根输送板转轴1181间的轴承1182内侧设置有连接板构成了输送带的传动链条,轴承1182在链轮二1172上啮合而获得动力,此时,除了轴承1182和连接在轴承上的连接板以外,整个输送板118以轴承1182做360度旋转。为了限制其只能在一个方形上移动,本装置设置了有l形的定位板1173,在正常输送的时候,整个输送板118都在定位板1173上故此而成为正常的输送带,而当输送板118到达左侧的链轮二1172时,如图所示,此时的定位板1173底部设置了导向板1174,在过去底部就没有其他设置了,当导向杆1183来到此处时就回失去限位,从而使得整个输送板118在自身的重力下垂直向下,其上的茶叶落入到下侧的输送板118上,随着继续向前,底部的输送板118又随着导向板1174进入到定位板1173从而又进行限位,此时,由于顶部的输送板118向相反的方向移动,输送板118被翻了一个身,左右侧的翻身都是如此的驱动方式,需要注意的是左侧的底部导向板1174尽量的靠左设置,最好是设置在驱动转轴1171的左侧,而同顶部的导向板1174则需要设置在驱动转轴1171的右侧,使得茶叶尽可能的不要落到驱动转轴1171上,右侧的则可以随意设置,尽量以节约输送到面积为主。在本装置中,输送带设置3条,则实际的输送翻转是六次,比之普通的输送带整整提高了两倍。为了方便控制,在发酵箱体设置有温度传感器和湿度传感器来监测温湿度。

83.在本装置中,发酵时温度控制在30至55度之间,发酵的湿度控制在85%

‑

95%之间,在发酵的时候,可以适当的控制上下层的发酵温度有一定的阶梯差异,第一条输送带的发酵温度设置在30至40度之间,第二条输送带的发酵温度设置在40至55度之间,第三条输送带的发酵温度设置在50至45度之间,如此,还可以在将喷头对应输送带设置为6个,并且,在喷热气和喷蒸汽加湿的过程中,热气与蒸汽交替的喷,需要注意的是热气需要一直喷,只有在喷蒸汽的时候才停止,而蒸汽则是间歇性喷。维持箱体内的温度与湿度处于一个发酵的适合温度。在烘干的过程中,烘干装置采用发酵装置进行,在烘干的过程中,提高进入发酵装置的温度,此时不在加入蒸汽,必要时可以额外添加加热器以提高烘干的温度。

84.在本说明书中所谈到的“一个实施例”、“另一个实施例”、

ꢀ“

实施例”、“优选实施例”等,指的是结合该实施例描述的具体特征、结构或者特点包括在本技术概括性描述的至少一个实施例中。在说明书中多个地方出现同种表述不是一定指的是同一个实施例。进一步来说,结合任一实施例描述一个具体特征、结构或者特点时,所要主张的是结合其他实施例来实现这种特征、结构或者特点也落在本发明的范围内。

85.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开、附图和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。