1.本发明涉及雾化器领域技术,尤其是指一种雾化芯及雾化器,其主要但是不局限于电子烟,也可用于医用雾化产品等。

背景技术:

2.目前的雾化器主要采用棉芯外面绕发热丝,或者微孔陶瓷表面附发热电路(例如:贴发热铁片/网,或者印刷发热电路等)等方式,它们有个共同特点:发热元件和导液元件直接接触,理想状态下,导液元件既需导液、锁液性能良好,又需耐高温且在高温下不能分解出有异味的物质、有毒物质。但是,一般材料难以同时满足以上要求,例如:1、棉花芯外面绕发热丝的方式,由于棉花芯不耐高温,在供液不足的情况下容易烧糊,而供液太充足也会造成漏液;2、陶瓷芯是将发热元件紧贴陶瓷表面或镶嵌于陶瓷内部,发热元件在加热雾化液的时候同时也在加热陶瓷,造成热能的浪费,且,陶瓷发热后也加热陶瓷上部储液腔的雾化液,使雾化液容易变质变味,缩短保持期,同时,微孔陶瓷内部不可避免地存在盲孔和半盲孔,发热元件紧贴陶瓷或者镶嵌在陶瓷内部,使盲孔内的雾化液不能雾化成气体带走热量,盲孔内的雾化液在反复高温下容易产生有毒有害物质。经加热雾化的气体,由于温差,在后段流通过程中容易出现冷凝液,且,过热的雾化气被吸用可能导致用户烫嘴,这些都会影响用户体验感。还有,在微孔陶瓷烧结前把微孔金属发热材料定位在陶瓷模具里,再浇注陶瓷原料再烧结,由于微孔金属材料比较软,定位困难,导致工艺复杂,生产成本高。

3.因此,本发明中,申请人精心研究了一种新的技术方案来解决上述问题。

技术实现要素:

4.有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种雾化芯及雾化器,其避免导液元件在高温下产生异味或有害物质,提升产品卫生要求及用户体验感;其另一目的是提供一种雾化芯及雾化器,导液元件的雾化气体冷却孔起到给雾化气体降温的作用,避免用户烫嘴,减小了雾化气体在后段流通过程中的冷凝液,也实现了热量和大颗粒烟液回收重新利用,更加节能环保;其再一目的是提供一种雾化芯及雾化器,其雾化元件不需随微孔陶瓷烧结埋在微孔陶瓷里面,解决了定位困难、工艺复杂的问题,有利于控制生产成本。

5.为实现上述目的,本发明采用如下之技术方案:一种雾化芯,包括导液元件、导电片及雾化元件;其中:所述导液元件采用微孔材料;所述导液元件上设置有通气槽、堵液骨、雾化气体冷却孔、导液槽,所述雾化气体冷却孔上下贯通导液元件,所述通气槽设置于导液元件的顶部且位于雾化气体冷却孔的上端外周,所述堵液骨隔设于雾化气体冷却孔的上端与通气槽之间;所述导电片连接于雾化元件,所述雾化元件采用可吸液的多孔电热材料,所述雾化元件

具有雾化主体部;所述雾化主体部与导液元件之间保持间隙,或者,所述雾化主体部与导液元件的主体部分未形成直接接触;液体从导液元件进入雾化元件,经雾化元件加热成雾化气体后向上经过雾化气体冷却孔。

6.作为一种优选方案,所述导液元件具有导液槽,所述导液槽位于导液元件的底部,所述雾化主体部位于雾化气体冷却孔下方;液体经雾化元件加热成雾化气体后向上经过雾化气体冷却孔。

7.作为一种优选方案,所述导液元件具有导液槽,所述导液槽上下贯通导液元件,所述雾化主体部伸入导液槽内,所述雾化气体冷却孔位于导液槽的侧旁;常温气体经雾化气体冷却孔向上输送,液体经雾化元件加热成雾化气体后向上输送,雾化气体和常温气体混合冷却。

8.作为一种优选方案,所述导电片固定在导液元件上形成一个不可拆卸部件,所述导电片向下延伸形成雾化元件安装位和供电连接位,所述雾化元件点焊固定于导电片的雾化元件安装位,以及,所述雾化元件的上端伸入导液元件的导液槽内;或者:所述雾化元件的上端伸入导液元件的导液槽内并通过固定点固定在导液元件上形成一个不可拆卸部件;所述导电片点焊在雾化元件上形成焊点,且焊点位于所述固定点的内侧。

9.或者:所述导电片固定在导液元件上形成一个不可拆卸部件,在导液元件的导液槽处或导液槽下方放置有无盲孔导液材料件,所述导电片向下延伸形成雾化元件安装位和供电连接位,所述雾化元件点焊固定于导电片的雾化元件安装位,液体从导液元件的导液槽经无盲孔导液材料件进入雾化元件;或者:所述导液元件的主体部分延伸有加长部,所述雾化元件缠绕设置于加长部外周,直接利用雾化元件与加长部接触吸液,以达成导液元件的主体部分未与雾化元件形成直接接触,液体经导液元件的主体部分传送至加长部。

10.作为一种优选方案,所述导液元件为微孔陶瓷、微孔纤维或活性炭;和/或:所述雾化元件为小直径电阻丝编织片、小直径电阻丝编织管或多孔微孔金属件、蚀刻孔金属件、通槽金属件、冲压孔金属件或金属网。

11.作为一种优选方案,所述雾化元件的部分或整体伸入导液元件的导液槽内;和/或:所述雾化元件的两侧增设有导热绝缘片以加大雾化面积。

12.作为一种优选方案,所述导液元件烧结成型后,再装雾化元件。

13.一种雾化器,包括有气嘴通道、储液腔、雾化芯、供电及控制装置,所述雾化芯为前面任一项所述的雾化芯,所述供电及控制装置连接于雾化元件;所述通气槽连通于储液腔与气嘴通道,所述储液腔的液体从导液元件上端渗入导液元件;当导液元件顶部的通气槽内未填满液体时,外界空气在储液腔内负气压的作用下经通气槽进入储液腔,达到储液腔内外气压平衡,储液腔内液体在导液材料毛细力的作用下继续往外渗,保证对导液元件供液。

14.当导液元件顶部的通气槽内填满液体,所述通气槽被液体封住,则储液腔内形成负气压,阻止储液腔内液体继续往外渗。

15.作为一种优选方案,所述雾化器包括有上壳体和密封胶件;所述上壳体具有一体成型连接的内筒体和外筒体,所述气嘴通道形成于内筒体的内部并贯通内筒体的上、下端,所述储液腔形成于内筒体和外筒体之间且上端封闭、下端敞口;所述密封胶件具有自上而下依次一体成型设置的上密封圈部、密封端板部、下密封圈部,所述上密封圈部套设于内筒体的下端,所述密封端板部密封嵌设于内筒体的下端和外筒体的内侧壁之间,所述下密封圈部嵌设于外筒体的内侧壁;所述密封端板部上预留有贯通储液腔的出液孔;所述雾化芯嵌设于下密封圈部的内侧壁,所述导液元件的顶部对应出液孔设置,所述雾化气体冷却孔的上端贯通内筒体的下端。

16.作为一种优选方案,所述下密封圈部的下端通过延伸臂一体成型连接有防漏液及雾化芯存放配件;所述防漏液及雾化芯存放配件的一端具有密封柱,另一端具有雾化芯存放腔;所述密封柱嵌入出液孔达成密封,所述雾化芯可取放式存放定位于雾化芯存放腔。

17.作为一种优选方案,在进气方向上且位于进气口与雾化芯之间,安装有单向阀,进气时在气压差的作用下使单向阀打开,不进气时单向阀关闭,避免雾化芯炸出的液体或者冷凝液流出;或者,从雾化芯的下方两侧进气,在雾化芯的下方设置有容纳腔,以容纳雾化芯炸出的液体或者冷凝液,两侧的进气位高于容纳腔的内底面。

18.本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:一、其通过对雾化芯结构设计创新设计,在导液元件上设置有通气槽、堵液骨、雾化气体冷却孔,以及,雾化元件的雾化主体部与导液元件之间保持间隙;或者,所述雾化主体部与导液元件的主体部分未形成直接接触;这样,雾化元件与导液元件之间不会形成直接接触,避免导液元件在高温下产生异味或其他有害物质,提升产品卫生要求及用户体验感。

19.二、由于毛细现象,导液槽内会储有雾化液,雾化元件不需与导液元件直接接触,就可吸收到导液元件内的雾化液,雾化元件在加热雾化时,导液元件不会出现高温,不参与雾化,完全避免了现有陶瓷雾化芯的缺点,充分发挥了雾化元件采用可吸液的多孔电热材料时的优点,因为没有雾化元件埋在微孔陶瓷里面,增大了雾化面积,整体温度更加均衡,雾化效率更高,雾化效果更好,口味更纯。同时因为我们的导液元件在功能上不参与高温雾化,只需满足导液锁液功能,温度接近环境温度,当雾化气体经过导液元件的雾化气体冷却孔时,储存在导液元件内的待雾化液可以吸收部分热量及大雾化气体中的大颗粒,起到给雾化气体降温的作用,避免用户烫嘴,减小了雾化气体在后段流通过程中的冷凝液,提升用户体验感,同时实现热量和大颗粒烟液回收重新利用,节能环保。

20.三、雾化元件不需随微孔陶瓷烧结埋在微孔陶瓷里面,解决了定位困难、工艺复杂的问题,有利于控制生产成本。

21.四、通过增加堵液骨,可以堵住多余渗出来的液体,一方面,避免液体外漏,另一方面,提升通气槽周围的液体平面高度,使多余渗出来的液体的平面高出通气槽,堵住空气进入储液腔,更利于止住储液腔内液体继续往外渗,更好地达到负气压防漏液的目的。

22.为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

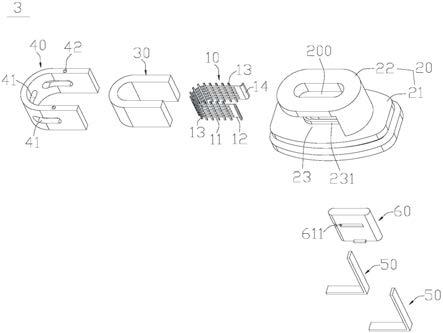

23.图1是本发明之雾化芯的实施例一的截面示图;图2是本发明之雾化芯的实施例一的分解示图(截面状态);图3是本发明之雾化芯的实施例一的立体组装示图;图4是本发明之雾化芯的实施例一的立体分解示图;图5是本发明之雾化芯的实施例二的截面示图;图6是本发明之雾化芯的实施例二的分解示图(截面状态);图7是本发明之雾化芯的实施例三的截面示图;图8是本发明之雾化芯的实施例三的分解示图(截面状态);图9是本发明之雾化芯的与供电连接座的分解示图(截面状态);图10是本发明之雾化器的局部截面示图;图11是本发明之雾化器的整体截面示图(下壳体、供电及控制装置作简化示意);图12是本发明之雾化器的上壳体、密封胶件的分解示图(截面状态);图13是本发明之雾化器的上壳体、密封胶件的组装过程示图(截面状态);图14是本发明之雾化器的上壳体、密封胶件的组装示图(截面状态);图15是本发明之雾化器的雾化芯(含供电连接座)装入密封胶件的过程示图(截面状态);图16是本发明之雾化器的雾化芯(含供电连接座)完全装入密封胶件的组装示图(截面状态);图17是本发明之雾化器到达终端用户后拆装过程示图(截面状态);图18是本发明之雾化器到达终端用户后拆装过程示图(截面状态);图19是本发明之雾化器到达终端用户后拆装过程示图(截面状态);图20是本发明之雾化芯的实施例四的立体组装示图;图21是本发明之雾化芯的实施例五的立体分解示图;图22是本发明之雾化芯的实施例五的截面示图;图23是本发明之雾化器应用实施例五所示雾化芯的局部截面示图;图24是本发明之雾化芯的实施例六的立体组装示图(未示堵液骨);图25是本发明之雾化芯的实施例六的立体分解示图(未示堵液骨);图26是本发明之雾化芯的实施例七的立体组装示图(未示堵液骨);图27是本发明之雾化芯的实施例七的截面示图(未示堵液骨);图28是本发明之雾化芯的实施例八的立体示图;图29是本发明之雾化芯的实施例八的主视图;图30是本发明之雾化芯的实施例八的侧视图;图31是本发明之雾化芯的实施例八的截面示图;图32是本发明之雾化芯的实施例九的截面示图。

24.附图标识说明:

雾化芯100、导液元件10、通气槽11、堵液骨12、雾化气体冷却孔13、导液槽14、导电片20、雾化元件安装位21、供电连接位22、雾化元件30、雾化主体部31、延伸导液部32、固定点a、焊点b、无盲孔导液材料件40、气嘴通道50、储液腔60、供电及控制装置70、上壳体80、内筒体81、外筒体82、密封胶件90、上密封圈部91、密封端板部92、出液孔921、下密封圈部93、延伸臂94、防漏液及雾化芯存放配件95、密封柱951、雾化芯存放腔952、供电连接座101、导液元件的主体部分10’、倒钩201、加长分部142’。

具体实施方式

25.请参照图1至图32所示,其显示出了本发明之实施例的具体结构。

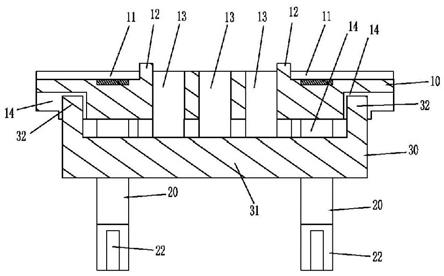

26.首先,请参照图1至图8所示,其显示了一种雾化芯,包括导液元件10、导电片20及雾化元件30;其中:所述导液元件10采用微孔材料,利用毛细现象导液;所述导液元件10上设置有通气槽11、堵液骨12、雾化气体冷却孔13、导液槽14,所述雾化气体冷却孔13上下贯通导液元件10,所述通气槽11设置于导液元件10的顶部且位于雾化气体冷却孔13的上端外周,所述堵液骨12隔设于雾化气体冷却孔13的上端与通气槽11之间,所述导液槽14位于导液元件10的底部;所述导电片20连接于雾化元件30,所述雾化元件30采用可吸液的多孔电热材料,所述雾化元件30具有雾化主体部31,所述雾化主体部31位于雾化气体冷却孔13下方,且与导液元件之间保持间隙;液体从导液元件10的导液槽14进入雾化元件30,经雾化元件30加热成雾化气体后向上经过雾化气体冷却孔13。

27.如图1至图4所示,所述导电片20固定在导液元件10上形成一个不可拆卸部件(如烧结),所述导电片20向下延伸形成雾化元件安装位21和供电连接位22,所述雾化元件30点焊固定于导电片20的雾化元件安装位21,以及,所述雾化元件30的上端伸入导液元件10的导液槽14内。所述雾化元件30的雾化主体部31的左右端分别向上延伸有两个较小的延伸导液部32,其伸入导液槽14内,导液槽14是指在导液元件10表面开细槽,由于毛细原理,细槽里会吸满液,雾化元件30的延伸导液部32插入细槽内后从细槽里吸液。本实施例一中,在导液元件10的底部中间也设置有导液槽14,其可供雾化主体部31的上端伸入吸液。雾化元件30伸入导液槽14,通常与导液槽14的内壁很近(例如0.1到0.5毫米之间距离都可以),以确保雾化元件30从导液元件10的吸液顺畅,确保供液充分及时。

28.在实际设计制作时,所述无盲孔导液材料件为微孔金属、棉纤维、玻璃纤维或海绵等,所述导液元件10为微孔陶瓷、微孔纤维或活性炭等,所述雾化元件30为小直径电阻丝编织片、小直径电阻丝编织管或多孔微孔金属件、蚀刻孔金属件、通槽金属件、冲压孔金属件或金属网等。

29.如图5至图6所示,所述雾化元件30的上端伸入导液元件10的导液槽14内并通过固定点a固定在导液元件10上形成一个不可拆卸部件(如烧结);所述导电片20点焊在雾化元件30上形成焊点b,且焊点b位于所述固定点a的内侧,避免固定点a发热。所述雾化元件30发热工作时,其热量会传导至两个延伸导液部32,但因为是点焊,接触面积小,所以传导过去的热量很小,不足以产生有害物质。

30.考虑到雾化液体的性能或者用户的口感要求等原因,雾化元件30可以根据需要选择部分或整体伸入导液元件10的导液槽14内。

31.如图20所示,雾化元件30伸入导液元件10的导液槽14内,此处的导液槽14是由两个对侧间距布置的骨位141构成,导液元件10的骨位141可以设置多个,骨位141是导液元件10的一部分,由于骨位141的尺寸相对雾导液元件的主体部分10'而言较小,导液元件10内的液体沿导液元件的主体部分10’向下,沿骨位141导送,将雾化元件30近距离置于骨位141的侧面,雾化元件30通过液体的表面张力吸附骨位141表面的液体。

32.如图21和图22所示,雾化元件30整体伸入导液元件10的导液槽14内,雾化元件30焊接于导电片20,在导液元件的主体部分10’下方一体延伸有加长部142(通常是扁平状),导液槽14位于加长部142内,雾化元件30整体伸入加长部142的导液槽14内,两个导电片20分别位于加长部142的两端,组装时将雾化元件30整体伸入加长部142的导液槽14内再将雾化元件30焊接于两个导电片20上,优选地,所述雾化元件30的焊接部位301与伸入导液槽14内的发热主体部位302之间,通过相对较小的窄形部303形成连接,确保利用发热主体部位302对液体进行加热雾化。在实际设计制作时,由于导液槽14贯通加长部142的底部、顶部、左侧及右侧四个方向,也可根据气流或者口感等其它要求堵住导液槽14的一个方向,使雾化气体从导液槽的剩下的其它三个方向及导液元件10的微孔里面逸出/散出,当然,也可堵住导液槽14的多个方向,使雾化气体从剩下的其它方向及导液元件10的微孔里面逸出/散出;也可以把导液槽的四个方向全部堵住,雾化气体全部从导液元件10的微孔里面逸出/散出。可以选用微孔材料或者实心材料堵住导液槽14的贯通侧(主要指前述的四个方向),选用实心材料来堵住导液槽14的某些贯通侧时,相当于是完全堵住那些侧的气流,而若选用微孔材料来堵住导液槽14的某些贯通侧时,相当于是改变了被堵住的那些侧的气流大小。堵住定位方式可以是紧塞定位、粘接固定、焊接固定等。

33.所述雾化元件30的部分或整体伸入导液元件10的导液槽14内,有效避免炸液现象(通常是炸油现象)的发生。为了进一步加大雾化面积,也可以考虑在所述雾化元件30的两侧增设有导热绝缘片。

34.如图7至图8所示,所述导电片20固定在导液元件10上形成一个不可拆卸部件(如烧结),在导液元件10的导液槽14处或导液槽14下方放置有无盲孔导液材料件40,所述导电片20向下延伸形成雾化元件安装位21和供电连接位22,所述雾化元件30点焊固定于导电片20的雾化元件安装位21,液体从导液元件10的导液槽14经无盲孔导液材料件40进入雾化元件30。实施例三,可以采用与实施例一基本相同的雾化元件30结构,因此,雾化元件30的左右端两个延伸导液部32也可以伸入左右端的导液槽14内固定,还可借由该处将液体传送至雾化元件30内。

35.如图24至图27所示,其显示了雾化芯的实施例六、实施例七的具体结构,所述导液槽14上下贯通导液元件10,所述雾化主体部31(也指发热主体部位302)伸入导液槽14内,所述雾化气体冷却孔13位于导液槽14的侧旁。图24和图25所示的导液元件10,其一部分导液槽14位于导液元件10的底部,另一部分导液槽14向上贯通导液元件10,所述发热主体部位302完全或几乎完全位于导液槽14内,所述发热主体部位302中片状,其两侧面通过液体的表面张力吸附导液槽14的内表面的液体,也可使得雾化均匀、充分,避免干烧。在实际设计时,也可以将导液槽14的位置稍往上延伸,如图26和图27所示,其导液槽14自导液元件10的

底部向上延伸贯通导液元件10,导液槽14的上下高度大于雾导液元件的主体部分10'高度。常温气体经雾化气体冷却孔13向上输送,液体经雾化元件30加热成雾化气体后向上输送,雾化气体和常温气体混合冷却。

36.接着,请主要参照图9至图19所示,一种雾化器,包括有气嘴通道50、储液腔60、雾化芯100、供电及控制装置70,所述雾化芯100为前面所述的雾化芯100,所述供电及控制装置70连接于雾化元件30;所述通气槽11连通于储液腔60与气嘴通道50,所述储液腔60的液体从导液元件10上端渗入导液元件10;当导液元件10顶部的通气槽11内未填满液体时,外界空气在储液腔60内负气压的作用下经通气槽11进入储液腔60,达到储液腔60内外气压平衡,储液腔60内液体在导液材料毛细力的作用下继续往外渗,保证对导液元件10供液,达到防干烧的目的。当导液元件10顶部的通气槽11内填满液体,所述通气槽11被液体封住,则储液腔60内形成负气压,阻止储液腔60内液体继续往外渗,达到防漏液的目的。尤其是,通过增加堵液骨12,可以堵住多余渗出来的液体(例如烟油),一方面,避免液体外漏(例如漏入气嘴通道50等),另一方面,提升通气槽11周围的液体平面高度,使多余渗出来的液体的平面高出通气槽11,堵住空气进入储液腔60,更利于止住储液腔60内液体继续往外渗,更好地达到负气压防漏液的目的。

37.所述雾化器包括有上壳体80和密封胶件90;所述上壳体80具有一体成型连接的内筒体81和外筒体82,所述气嘴通道50形成于内筒体81的内部并贯通内筒体81的上、下端,所述储液腔60形成于内筒体81和外筒体82之间且上端封闭、下端敞口;所述密封胶件90具有自上而下依次一体成型设置的上密封圈部91、密封端板部92、下密封圈部93,所述上密封圈部91套设于内筒体81的下端,所述密封端板部92密封嵌设于内筒体81的下端和外筒体82的内侧壁之间,所述下密封圈部93嵌设于外筒体82的内侧壁;所述密封端板部92上预留有贯通储液腔60的出液孔921;所述雾化芯100嵌设于下密封圈部93的内侧壁,所述导液元件10的顶部对应出液孔921设置,所述雾化气体冷却孔13的上端贯通内筒体81的下端。

38.所述下密封圈部93的下端通过延伸臂94一体成型连接有防漏液及雾化芯存放配件95;所述防漏液及雾化芯存放配件95的一端具有密封柱951,另一端具有雾化芯存放腔952;所述密封柱951嵌入出液孔921达成密封,所述雾化芯100可取放式存放定位于雾化芯存放腔952。

39.以及,请参照图12至图16所示,其显示了生产厂家组装雾化器的过程,图16所示雾化器的状态作为仓储运输销售时的状态,此时,雾化芯100未与储液腔60连通,储液腔60处于密封状态,杜绝漏液现象的发生。而图17至图19显示了终端用记收到雾化器产品后,将产品倒置,先把防漏液及雾化芯存放配件95拔出,再取出带供电连接座101的雾化芯100并装入下密封圈部93所围设空间内,达成雾化芯100的密封安装应用,从延伸臂94处剪断,移除防漏液及雾化芯存放配件95,所述雾化器的状态如图10所示,后续再把供电及控制装置70(也指下壳体所在模块)组装于图10所示结构的下端,即可形成雾化器产品,供用户使用。

40.如图23所示,从下密封圈部93的下端内缘和供电连接座101的下端外缘之间的缝隙进气,气体经供电连接座101的第一侧孔1011往内进入供电连接座101的内部气道1012,

气体在内部气道1012中向上输送再往内经第二侧孔1013进入雾化芯100的底部,再向上穿过雾化芯100往上输送。图23中箭头标示了气流方向,可以看出,气流是分段逐步靠近雾化芯100的底部,对于雾化芯100而言,其进气侧可以形成汇流之势,气体输送更加顺畅,有利于雾化充分。

41.优选地,在进气方向上,通常是在进气口与雾化芯100之间,安装有单向阀(例如硅胶单向阀),进气时在气压差的作用下使单向阀打开,不进气时在硅胶的弹力作用下关闭,避免雾化芯100炸出的液体或者冷凝液流出,如图10所示。

42.或者,从雾化芯100的下方两侧进气,在雾化芯100的下方设置有容纳腔,以容纳雾化芯100炸出的液体或者冷凝液,两侧的进气位高于容纳腔的内底面,如图23所示。

43.如图20至图31所示,其显示的导电片20尾端设置有倒钩201,同时起到导电和固定的作用,安装时插入下部腔体,导电片20卡住安装于下部腔体的金属形成电性连接及物理固定连接。

44.对比图28至图31所示的实施例八,以及,图21所示的实施例五,可知:两者的导液元件10结构相同,但是,实施例八中,是将雾化元件30缠绕设置于加长部142外周,直接利用雾化元件30与加长部142接触吸液,在加长部142内可以设置导液槽14以满足雾化效率要求高、功率大的情形,而对于雾化效率要求不太高、功率相对较小的情形而言,也可取消导液槽14的设置。由于导液元件的主体部分10’仍未与雾化元件30形成直接接触,液体经导液元件的主体部分10’传送至'加长部142,相当于对于导液元件10而言,其仅小区域面积的加长部142与雾化元件30形成了接触及加热雾化,因此,仍能避免导液元件的主体部分10’在高温下产生异味或其他有害物质,提升产品卫生要求及用户体验感。

45.以及,如图32所示,其显示了雾化芯的实施例九的具体结构:所述导液元件的主体部分10’的底部延伸有加长部142,所述导液槽14上下贯通加长部142,且把加长部142分隔形成位于导液槽14两侧的加长分部142’,此处,两侧的加长分部142’均具有上下贯通加长分部142’的雾化气体冷却孔13,使得雾化气体冷却孔13位于导液槽14的两侧。雾化元件30伸入导液槽14内。

46.本发明的设计重点在于:一、其通过对雾化芯100结构设计创新设计,在导液元件10上设置有通气槽11、堵液骨12、雾化气体冷却孔13、导液槽14,以及,雾化元件30的雾化主体部31与导液元件10之间保持间隙;或者,所述雾化主体部31与导液元件的主体部分10’未形成直接接触;这样,雾化元件与导液元件10之间不会形成直接接触,避免导液元件10在高温下产生异味或其他有害物质,提升产品卫生要求及用户体验感。

47.二、由于毛细现象,导液槽14内会储有雾化液,雾化元件30不需与导液元件10直接接触,就可吸收到导液元件10内的雾化液,雾化元件30在加热雾化时,导液元件10不会出现高温,不参与雾化,完全避免了现有陶瓷雾化芯100的缺点,充分发挥了雾化元件30采用可吸液的多孔电热材料时的优点,因为没有雾化元件30埋在微孔陶瓷里面,增大了雾化面积,整体温度更加均衡,雾化效率更高,雾化效果更好,口味更纯。同时因为我们的导液元件10在功能上不参与高温雾化,只需满足导液锁液功能,温度接近环境温度,当雾化气体经过导液元件10的雾化气体冷却孔13时,储存在导液元件10内的待雾化液可以吸收部分热量及大雾化气体中的大颗粒,起到给雾化气体降温的作用,避免用户烫嘴,减小了雾化气体在后段

流通过程中的冷凝液,提升用户体验感,同时实现热量和大颗粒烟液回收重新利用,节能环保。

48.三、雾化元件30不需随微孔陶瓷烧结埋在微孔陶瓷里面,解决了定位困难、工艺复杂的问题,有利于控制生产成本。

49.四、通过增加堵液骨12,可以堵住多余渗出来的液体(例如烟油),一方面,避免液体外漏(例如漏入气嘴通道50等),另一方面,提升通气槽11周围的液体平面高度,使多余渗出来的液体的平面高出通气槽11,堵住空气进入储液腔60,更利于止住储液腔60内液体继续往外渗,更好地达到负气压防漏液的目的。

50.以上所述,仅是本发明的较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。