一种b柱加强件总成结构

技术领域

1.本实用新型涉及车身结构领域,具体涉及一种b柱加强件总成结构。

背景技术:

2.汽车b柱位于汽车车身中部,在结构上连接顶盖与门槛,起到承接作用;在功能上布置有车门铰链安装点、车门锁销安装点、安全带高调器安装点等;在性能上是侧面碰撞安全实验的主要撞击点。由于b柱部位强度要求高,b柱加强件总成一般采取高强度钢板热成型工艺,在b柱加强件主体上焊接整块的补丁板,然后一起热成型,主体上的所有孔位均只能使用激光切割工艺加工生成,生产制造成本较高,补丁板也大幅提升了b柱加强件总成的总重量,不利于汽车轻量化。

技术实现要素:

3.有鉴于此,本实用新型的目的是克服现有技术中的缺陷,提供一种b柱加强件总成结构,在需要加强部位设置分体的第一补丁板和第二补丁板,并且合理设置孔位的分布位置,使部分孔位能够在落料工序就能同时通过冲孔加工制造而成,从而降低b柱加强件总成的重量,降低生产制造成本。

4.本实用新型的一种b柱加强件总成结构,包括加强件主体、第一补丁板和第二补丁板,所述第一补丁板同时与所述加强件主体的中部和上部连接,所述第二补丁板与所述加强件主体的下部连接,所述加强件主体上设置有上涂装工艺孔、下涂装工艺孔、前涂装工艺孔和后涂装工艺孔,所述上涂装工艺孔位于所述第一补丁板的上方,所述下涂装孔位于所述第二补丁板的下方,所述前涂装工艺孔位于所述加强件主体的前侧壁上,所述后涂装工艺孔位于所述加强件主体的后侧壁上。

5.进一步,所述下涂装孔设置有三个,并且三个所述下涂装孔包括一个第一下涂装孔和两个第二下涂装孔,两个所述第二下涂装孔均位于所述第一下涂装孔的下方。

6.进一步,所述加强件主体的前侧壁的中部上设置有车门锁销螺母板,所述前涂装工艺孔沿上下方向间隔设置有两个,并且两个所述前涂装工艺孔均位于所述车门锁销螺母板的下方。

7.进一步,所述后涂装工艺孔设置有两个,两个所述后涂装工艺孔分别位于所述加强件主体的后侧壁的中部和下部,所述加强件主体的后侧壁上设置有后门限位器安装部,所述后门限位器安装部位于两个所述后涂装工艺孔之间。

8.进一步,所述第一补丁板的上部设置有第一凸台,所述加强件主体上设置有第二凸台和第三凸台,所述第二凸台与所述第一凸台适形贴合,所述第三凸台位于所述第一补丁板与所述第二补丁板之间,所述第一凸台和所述第二凸台上设置有加强件次定位孔,所述第三凸台上设置有加强件主定位孔。

9.进一步,所述加强件次定位孔的轴线与所述加强件主定位孔的轴线互相平行。

10.进一步,所述第一补丁板和所述加强件主体上均设置有后门上铰链安装孔、安全

带高调器定位孔以及线束护套安装孔。

11.进一步,所述加强件主体上设置有减重孔,所述减重孔位于所述第一补丁板与所述第二补丁板之间。

12.进一步,所述第二补丁板和所述加强件主体上均设置有后门下铰链安装孔和后门下铰链定位孔。

13.进一步,所述加强件主体的下部设置有多个膨胀胶安装孔和多个车身下护板安装孔。

14.本实用新型的有益效果是:本实用新型公开的一种b柱加强件总成结构,前涂装工艺孔和后涂装工艺孔通过落料冲孔加工,减少了激光切割加工的孔位数量,能够降低生产成本,第一补丁板和第二补丁板采用分体式结构,分别设置在需要增加强度的位置,能够降低b柱加强件总成的重量,降低生产的材料成本。

附图说明

15.下面结合附图和实施例对本实用新型作进一步描述:

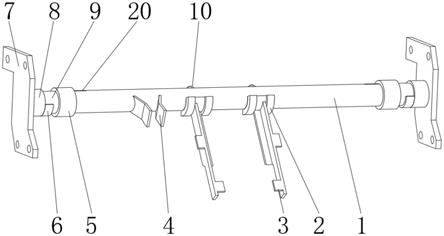

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的加强件主体的结构示意图;

18.图3为本实用新型的第一补丁板的结构示意图;

19.图4为本实用新型的第二补丁板的结构示意图;

20.图5为本实用新型的车门锁销螺母板的结构示意图;

21.图6为图1的a向视图;

22.图7为图1的b向视图。

23.主要附图标记说明:1

‑

加强件主体,2

‑

第一补丁板,3

‑

第二补丁板,4

‑

车门锁销螺母板,5

‑

后门限位器安装部,6

‑

后门限位器安装孔,7

‑

后门限位器安装防转孔,8

‑

上涂装工艺孔,9

‑

第一下涂装孔,10

‑

第二下涂装孔,11

‑

前涂装工艺孔,12

‑

后涂装工艺孔,13

‑

第一凸台,14

‑

第二凸台,15

‑

第三凸台,16

‑

加强件次定位孔,17

‑

加强件主定位孔,18

‑

后门上铰链安装孔,19

‑

安全带高调器定位孔,20

‑

线束护套安装孔,21

‑

减重孔,22

‑

后门下铰链安装孔,23

‑

后门下铰链定位孔,24

‑

膨胀胶安装孔,25

‑

车身下护板安装孔,26

‑

车门锁销螺母板安装孔。

具体实施方式

24.如图1

‑

图7所示,本实施例中的一种b柱加强件总成结构,包括加强件主体1、第一补丁板2和第二补丁板3,所述第一补丁板2同时与所述加强件主体1的中部和上部连接,所述第二补丁板3与所述加强件主体1的下部连接,所述加强件主体1上设置有上涂装工艺孔8、下涂装工艺孔、前涂装工艺孔11和后涂装工艺孔12,所述上涂装工艺孔8位于所述第一补丁板2的上方,所述下涂装孔位于所述第二补丁板3的下方,所述前涂装工艺孔11位于所述加强件主体1的前侧壁上,所述后涂装工艺孔12位于所述加强件主体1的后侧壁上。

25.本实用新型的加工工序为:首先进行加强件主体1、第一补丁板2和第二补丁板3的落料,落料时同时冲孔加工出上涂装工艺孔8和下涂装工艺孔,然后将第一补丁板2以及第二补丁板3焊接在加强件主体1上,接着进行热成型工艺加工成型,然后通过激光切割加工

边和剩余的孔,随后进行抛丸,最后进行质量检测。上涂装工艺孔8、下涂装工艺孔、前涂装工艺孔11和后涂装工艺孔12用于电泳时电泳液流经通道,保证b柱加强件总成充分电泳,涂装工艺孔对于位置和形状的精度要求不高,所以将上涂装工艺孔8和下涂装工艺孔分别设置在加强件主体1的上部和下部,可以在落料时直接冲孔加工而成,而前涂装工艺孔11和后涂装工艺孔12由于位于拉延面上,所以需要在热成型后再使用激光切割,激光切割的加工成本较高,前涂装工艺孔11和后涂装工艺孔12通过落料冲孔加工,减少了激光切割加工的孔位数量,能够降低生产成本。第一补丁板2和第二补丁板3采用分体式结构,第一补丁板2对加强件主体1的上部至中部区域进行加强,第二补丁板3对加强件主体1的下部进行加强,第一补丁板2与第二补丁板3之间对于强度要求不高,因此第一补丁板2与第二补丁板3之间的b柱加强件总成可以不设计为双层结构,分体式设计能够降低b柱加强件总成的重量,降低生产的材料成本。

26.本实施例中,所述下涂装孔设置有三个,并且三个所述下涂装孔包括一个第一下涂装孔9和两个第二下涂装孔10,两个所述第二下涂装孔10均位于所述第一下涂装孔9的下方。三个下涂装孔呈三角形分布,第一下涂装孔9、上涂装工艺孔8、前涂装工艺孔11和后涂装工艺孔12均为圆孔,两个第二下涂装孔10为方孔。

27.本实施例中,所述加强件主体1的前侧壁的中部上设置有车门锁销螺母板4,所述前涂装工艺孔11沿上下方向间隔设置有两个,并且两个所述前涂装工艺孔11均位于所述车门锁销螺母板4的下方。车门锁销螺母板4和加强件主体1上均设置有车门锁销螺母板安装孔26。

28.本实施例中,所述后涂装工艺孔12设置有两个,两个所述后涂装工艺孔12分别位于所述加强件主体1的后侧壁的中部和下部,所述加强件主体1的后侧壁上设置有后门限位器安装部5,所述后门限位器安装部5位于两个所述后涂装工艺孔12之间。后门限位器安装部5上设置有一个后门限位器安装孔6和一个用于安装后门限位器时定位及防转的后门限位器安装防转孔7。

29.本实施例中,所述第一补丁板2的上部设置有第一凸台13,所述加强件主体1上设置有第二凸台14和第三凸台15,所述第二凸台14与所述第一凸台13适形贴合,所述第三凸台15位于所述第一补丁板2与所述第二补丁板3之间,所述第一凸台13和所述第二凸台14上设置有加强件次定位孔16,所述第三凸台15上设置有加强件主定位孔17,所述加强件次定位孔16的轴线与所述加强件主定位孔17的轴线互相平行。加强件主体1具有弧度,而加强件次定位孔16的轴线和加强件主定位孔17的轴线互相平行才能便于定位,因此设置第一凸台13和第二凸台14,第一凸台13和第二凸台14的提供两个平行的平面,在平面上分别开孔,从而使加强件次定位孔16的轴线和加强件主定位孔17的轴线互相平行。

30.本实施例中,所述第一补丁板2和所述加强件主体1上均设置有后门上铰链安装孔18、安全带高调器定位孔19以及线束护套安装孔20,后门上铰链安装孔18设置有两个,用于安装后门上铰链,安全带高调器定位孔19用于在安装安全带高调器时定位,线束护套安装孔20能够用于安装线束护套,第一补丁板2能够增加后门上铰链、安全带高调器和线束护套这三个部件的安装点处的强度。所述第二补丁板3和所述加强件主体1上均设置有后门下铰链安装孔22和后门下铰链定位孔23,后门下铰链安装孔22用于安装后门下铰链,后门下铰链定位孔23用于在安装后门下铰链时定位,第二补丁板3能够增加后门下铰链的安装点处

的强度。第一补丁板2和第二补丁板3设置在加强件主体1上需要增加强度的位置,加强位置为双层结构,其余不需要增加强度的位置加强件主体1是单层结构。

31.本实施例中,所述加强件主体1上设置有减重孔21,所述减重孔21位于所述第一补丁板2与所述第二补丁板3之间。减重孔21设置在对于强度要求不高的位置,用于减轻加强件主体1的重量。

32.本实施例中,所述加强件主体1的下部设置有两个膨胀胶安装孔24和三个车身下护板安装孔25。膨胀胶安装孔24用于安装膨胀胶,阻断b柱腔体,提高整车nvh性能,车身下护板安装孔25用于安装车身下护板。

33.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。