1.本实用新型属于破碎设备领域,具体涉及一种在线智能控制机制砂生产线。

背景技术:

2.天然砂石是短时期内不可再生资源,随着我国基本建设的高速发展,天然砂石已近枯竭,采挖砂石对资源和环境造成了毁灭性的破坏。由于防洪、环保、资源等诸多方面的因素,许多城市已禁止使用天然砂。制砂设备可以将岩石、矿石等石料破碎制成工业砂,用以代替天然砂。传统破碎设备在使用一段时间后,需要停机后拆机检测破碎装置的磨损状况,费时费力,耽误工期。

3.此外,传统制砂作业多为粗放型生产,扬尘污染较为严重,并且上料、破碎等各个流程之间的衔接耗费人力,更会间接产生扬尘污染周围环境,损害工作人员身体健康。

4.申请人依据多年经验积累,设计了本套生产设备,能够智能化监控生产流程和设备,创造性的采用倒模技术,在不拆机的情况下直观检测破碎设备的对磨面破损情况,能够解决现有技术中存在诸多依赖经验判断解决的技术问题。

技术实现要素:

5.本实用新型所要解决的技术问题是提供一种在线智能控制机制砂生产线,能够自动将石料破碎成工业砂,且能够在不拆机的情况下直观检测破碎设备的对磨面破损情况。

6.为解决上述技术问题,本实用新型的技术方案是:实用新型所述的一种在线智能控制机制砂生产线,其特征在于:包括无尘输料设备、碎料设备、振动筛和成料储放设备,所述无尘输料设备、碎料设备、振动筛和成料储放设备由前向后顺序衔接;所述无尘输料设备、碎料设备及振动筛分别连接智能环保除尘装置;

7.所述碎料设备包括自上而下依次相联接的上盖、筒体和底座,上盖上开设有连通筒体内腔的进料口,底座上开设有连通筒体内腔的出料口,在出料口上设置出料电动开关阀板;还包括主轴,底座中设有下轴承座,上盖上设有上轴承座,主轴的下端通过下轴承安装在下轴承座中、上端通过上调心轴承安装在上轴承座中;上轴承座上装有上轴承盖,下轴承座上装有下轴承盖;主轴上还安装有皮带轮,皮带轮位于上轴承盖的上方;筒体内的主轴上沿轴向固定安装两个以上的转子体,在每个转子体的外侧均安装耐磨打击板,在每个转子体的上部均安装转子体护板;所述主轴上还安装有耐磨轴套,耐磨轴套和转子体轴向排列安装在筒体内的主轴上;所述筒体的内壁上安装有耐磨衬板;在碎料设备的出料口出连接柔性导料管衔接振动筛。

8.优选的,在上盖上开设多功能插孔,在多功能插孔内能够插装无尘进料辅助装置或耐磨打击板磨损检测机构。

9.优选的,所述无尘进料辅助装置包括插装立杆,在插装立杆上由上而下顺序安装上环体和下环体,所述上环体与下环体同轴设置;当插装立杆插入固定在多功能插孔内时,上环体与下环体均设置在上盖的进料口正上方;

10.在上环体内开设上内环槽,在上环体的内周壁上环形开设若干个上环体吹风孔,各个上环体吹风孔均与上内环槽相互连通;在下环体内开设下内环槽,在下环体的内周壁上环形开设若干个下环体抽风孔,各个下环体抽风孔均匀与下内环槽相互连通;所述上内环槽通过上环槽导管连接鼓风机,所述下内环槽通过下环槽导管连接抽风机;各个上环体吹风孔与各个下环体抽风孔一一垂直对应;

11.当同时启动鼓风机和抽风机时,由上环体吹风孔内吹出的气流再由下环体抽风孔吸入,在上环体和下环体之间形成风流阻尘屏障;抽风机的出风管通过吸风导向软管连通智能环保除尘装置。

12.优选的,还包括挡尘环幕,在挡尘环幕的上边沿和下边沿分别安装若干个上滑环和下滑环;在上环体和下环体的外周壁上分别安装上环形滑杆和下环形滑杆,在上环形滑杆和下环形滑杆上分别套装上滑环和下滑环;沿上环形滑杆和下环形滑杆围拢挡尘环幕后,能够遮蔽上环体和下环体之间的间隙。

13.优选的,所述耐磨打击板磨损检测机构包括打击面清扫装置和打击面倒模装置。

14.优选的,所述打击面清扫装置包括清扫插杆,所述清扫插杆的上端安装电机驱动仓,在电机驱动仓内设置清扫电机,在清扫电机的电机轴上套装毛刷链主动驱动链轮,在电机驱动仓的下部安装转轴支杆,所述转轴支杆的下端安装毛刷链被动驱动链轮,在毛刷链主动驱动链轮和毛刷链被动驱动链轮上套装毛刷链条,在毛刷链条的每节链节上均安装球形钢丝毛刷;在电机驱动仓的下部安装环形清扫挡块,将打击清扫装置由多功能插孔插入到耐磨打击板和耐磨衬板之间,环形清扫挡块能够固定在多功能插孔外;当启动清扫电机时,能够替通过毛刷链主动驱动链轮和毛刷链被动驱动链轮同步带动毛刷链条转动,继而带动钢丝毛刷移动清洁耐磨打击板和耐磨衬板表面的砂石杂尘。

15.优选的,所述打击面倒模装置包括倒模固定架、内侧倒模板、外侧倒模板、横截面呈圆形的转动驱动芯杆和横截面呈椭圆形的转动驱动套筒,在内侧倒模板的左侧设置左部倒模塑泥,在外侧倒模板的右侧设置右部倒模塑泥;所述倒模固定架的上端安装环形倒模挡块,环形倒模挡块能够固定在多功能插孔的上方,在倒模固定架上开设贯穿的插装贯孔;倒模固定架插入多功能插孔内的一端连接夹紧支架,所述夹紧支架的上端设置上夹紧部,夹紧支架的下端设置下夹紧部,在上夹紧部和下夹紧部上分别开设上夹紧插孔和下夹紧插孔,在上夹紧部的上夹紧孔左侧通过上左夹簧连接内侧倒模板的上端左侧,在下夹紧部的下夹紧孔左侧通过下左夹簧连接内侧倒模板的下端左侧;在上夹紧部的上夹紧孔右侧通过上右夹簧连接外侧倒模板的上端右侧,在下夹紧部的下夹紧孔右侧通过下右夹簧连接外侧倒模板的下端右侧;在转动驱动芯杆外套装转动驱动套筒,转动驱动芯杆与转动驱动套筒组成转动驱动功能组,所述转动驱动部由上而下顺序插入倒模固定架上的插装贯孔,及内侧倒模板和外侧倒模板之间;初始状态时,内侧倒模板和外侧倒模板分别垂直于转动驱动套筒的短轴;倒模状态时,90度正向旋转转动驱动部令转动驱动套筒的长轴分别垂直于内侧倒模板和外侧倒模板,令内侧倒模板和外侧倒模板同时外扩,并使得内侧倒模板的左部倒模塑泥贴合耐磨打击板并对耐磨打击板的工作面进行倒模复制,外侧倒模板的右部倒模塑泥贴合耐磨衬板并对耐磨衬板的工作面进行倒模复制;取出倒模时,需再次进行90度正向旋转转动驱动部,令内侧倒模板和外侧倒模板再次分别垂直于转动驱动套筒的短轴,即可令内侧倒模板和外侧倒模板同时在上左夹簧、上右夹簧、下左夹簧和下右夹簧的夹紧力

下回缩,向上抽拉倒模固定架,取出内侧倒模板和外侧倒模板即可直观得知耐磨打击板和耐磨衬板的磨损情况。

16.优选的,所述无尘输料设备包括输料支架,在输料支架上固定至少一组输送功能组,相邻的输送功能组无缝衔接;所述输送功能组包括前驱动滚筒、后驱动滚筒和耐磨输送带,所述耐磨输送带套装在前驱动滚筒和后驱动滚筒上,所述前驱动滚筒和后驱动滚筒均为电动滚筒;在输料支架的左右两侧分别安装若干个顶盖支撑柱的下端,在顶盖支撑柱的上端安装防尘顶盖,在防尘顶盖内预设吸尘支管,在顶盖支撑柱内预设吸尘主管,所述吸尘支管的前端开设若干个吸尘孔并通过吸尘孔连接吸尘导管,各个吸尘导管朝向耐磨输送带的输送工作面;吸尘支管的下端连通吸尘主管,所述吸尘主管通过吸尘导向软管连通智能环保除尘装置。

17.优选的,智能环保除尘装置包括过滤装置和分时积尘称量装置;吸尘导向软管、吸风导向软管分别通过分时积尘称量装置连通集尘装置;所述除尘出风管连通过滤装置,并能够通过过滤装置排出外界;所述过滤装置为旋风管除尘装置或者多层过滤器。

18.优选的,所述分时积尘称量装置包括积尘称量外壳,在积尘称量外壳内设置三组以上的积尘称量功能组;积尘称量功能组水平布设在积尘称量外壳内;所述积尘称量功能组包括电子秤、左升降吊架、右升降吊架和“t”形集尘导管,在集尘导管的竖管上安装电子管道开关夹;在集尘导管的竖管内设置上端敞口下端封闭的筒形滤尘网袋;电子秤的称量臂通过弹性吊绳固定集尘导管的上端中部;

19.在积尘称量外壳的前端和后端分别开设进风管孔和出风管孔,在进风管孔内插装除尘进风管,在出风管孔内插装除尘出风管,各个集尘导管的横管通过除尘进风管横向串联,各个集尘导管的竖管末端通过除尘出风管横向串联;

20.在积尘导管的横管左右两侧分别通过“∪”形左升降吊架和右升降吊架吊装在积尘称量外壳的顶部;当左升降吊架和右升降吊架提升积尘导管至上限位时,电子秤的称量臂不受力;当左升降吊架和右升降吊架下移至下限位时,左升降吊架和右升降吊架与积尘导管脱离接触,电子秤的称量臂能够称量对应集尘导管的重量,并实时记录。

21.与现有技术相比,本实用新型的有益效果是:

22.1、本实用新型通过设置无尘输料设备、碎料设备、振动筛及成料储放设备,组成砂石骨料的全流程生产,且上述设备无论在输料、碎料还是筛振储放流程中,均为封闭式或隔尘、吸尘式作业,能够实现全流程微尘乃至无尘作业,符合环保要求的同时,精细化作业,通过分时积尘称量装置收集并监控扬尘,不但降低污染,而且能够通过积尘的重量变化判断加工流程是否有异常。

23.2、本实用新型利用石料自重从进料口进入筒体的内腔中,先落到转子体的防护板上,利用离心力将石料甩向耐磨衬板进行反击破碎,在反弹力的作用下,碎料再次返回内腔,同时向下进给,碰到高速旋转的转子体后,又被打击板击碎,做向外向下飞行;石料如此在重力和离心力的作用下做螺旋运动,在下落过程中又被下方的打击板破碎。这样经过无数次物料与物料、物料与打击板、物料与耐磨衬板间的反复撞击破碎后,石料粒度明显减小,最终制成多棱角圆型的颗粒状机制砂,提高了工业制砂的效率;利用高速运动的物料相互碰撞破碎及物料与转子体、打击板、耐磨衬板之间撞击破碎,破碎次数多,几率大,破碎比大、产品粒度均匀。

24.3、在碎料设备的多功能插孔内能够插装无尘进料辅助装置,当同时启动无尘进料辅助装置的鼓风机和抽风机时,由上环体吹风孔内吹出的气流再由下环体抽风孔吸入,在上环体和下环体之间形成风流阻尘屏障。在将原料从碎料设备的进料口投入时,在风流阻尘屏障的导流作用下,能够顺利投料且无尘杂逸出,污染环境;在碎料过程中,碎料设备内的扬尘不会穿过风流阻尘屏障,进一步避免扬尘。抽风机的出风管通过吸风导向软管连通智能环保除尘装置,进入风流阻尘屏障内的扬尘能够统一收集入智能环保除尘装置,集中处理。

25.无尘进料辅助装置还包括挡尘环幕,沿上环形滑杆和下环形滑杆围拢挡尘环幕后,能够遮蔽上环体和下环体之间的间隙,进一步阻隔飞溅的碎石,防止大颗粒物料飞溅,污染环境,伤害工作人员。

26.4、耐磨打击板磨损检测机构包括打击面清扫装置和打击面倒模装置。打击面清扫装置用于清洁耐磨打击板和耐磨衬板表面的砂石杂尘;打击面倒模装置用于以倒模的形式摹印耐磨打击板和耐磨衬板的磨损面,能够在不拆机的情况下,直管得知耐磨打击板和耐磨衬板的磨损状况。

27.5、智能环保除尘装置包括过滤装置和分时积尘称量装置。吸尘导向软管、吸风导向软管和振动部吸尘管分别通过分时积尘称量装置连通集尘装置。在积尘导管的横管左右两侧分别通过“∪”形左升降吊架和右升降吊架吊装在积尘称量外壳的顶部;当左升降吊架和右升降吊架提升积尘导管至上限位时,电子秤的称量臂不受力;当左升降吊架和右升降吊架下移至下限位时,左升降吊架和右升降吊架与积尘导管脱离接触,电子秤的称量臂能够称量对应集尘导管的重量,并实时记录。

28.在检测时,只能实时开启一个电子管道开关夹,其余各积尘称量功能组的电子管道开关夹关闭,只有一个积尘称量功能组实施积尘收集,间隔一定预设时长后,称量该积尘称量功能组内收集杂尘的重量并记录;而后关闭该积尘称量功能组的同时,再开启相邻积尘称量功能组继续积尘并称量,如此循环罔替,能方便清理闲置积尘称量功能组的同时,形成动态数据曲线,直观检测扬尘状况。

29.所述除尘出风管连通过滤装置,并能够通过过滤装置排出外界;所述过滤装置为旋风管除尘装置或者多层过滤器。过滤装置能够进一步收集分时积尘称量装置内未除尽的扬尘颗粒物,实现清洁排放。

附图说明

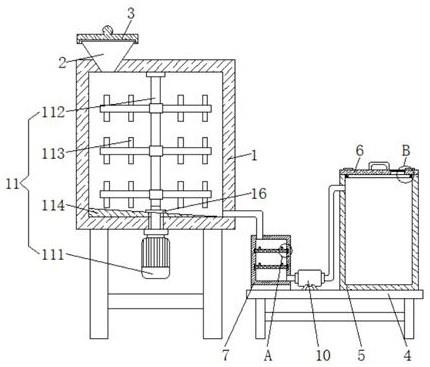

30.图1是本实用新型的总体结构连接流程示意图;

31.图2是无尘输料设备的结构示意图;

32.图3是碎料设备的结构示意图(多功能插孔内插装无尘进料辅助装置);

33.图4是无尘进料辅助装置的剖视结构示意图;

34.图5是无尘进料辅助装置的立体结构示意图;

35.图6是碎料设备的结构示意图(多功能插孔内插装打击面清扫装置);

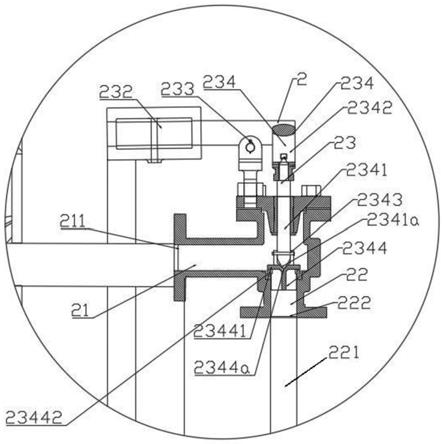

36.图7是图6的a部放大图;

37.图8是碎料设备的结构示意图(多功能插孔内插装打击面倒模装置);

38.图9是图8的b部放大图;

39.图10是转动驱动功能组的横截面示意图;

40.图11是分时积尘称量装置的结构示意图;

41.图中标记:

42.1、无尘输料设备;1.1、吸尘支管;1.2、吸尘导管;1.3、前驱动滚筒;1.4、输料支架;1.5、吸尘导向软管;1.6、后驱动滚筒;1.7、顶盖支撑柱;1.8、耐磨输送带;1.9、防尘顶盖;1.10、吸尘主管;

43.2、碎料设备;2.1、筒体;2.2、耐磨打击板;2.3、耐磨衬板;2.4、转子体;2.5、底座;2.6、出料电动开关阀板;2.7、出料口;2.8、下轴承座;2.9、多功能插孔;2.10、无尘进料辅助装置;2.11、进料口;2.12、上轴承座;2.13、主轴;2.14、皮带轮;2.15、上盖;2.16、转子体护板;2.17、上内环槽;2.18、上环体;2.19、上环体吹风孔;2.20、插装立杆;2.21、上环槽导管;2.22、下环槽导管;2.23、下环体抽风孔;2.24、下环体;2.25、下内环槽;2.26、上环形滑杆;2.27、下环形滑杆;2.28、上滑环;2.29、下滑环;2.30、挡尘环幕;2.31、电机驱动仓;2.32、清扫电机;2.33、毛刷链条;2.34、转轴支杆;2.35、钢丝毛刷;2.36、毛刷链被动驱动链轮;2.37、环形清扫挡块;2.38、转动驱动芯杆;2.39、插装贯孔;2.40、上右夹簧;2.41、转动驱动套筒;2.42、外侧倒模板;2.43、下右夹簧;2.44、下夹紧部;2.45、下左夹簧;2.46、内侧倒模板;2.47、上夹紧部;2.48、上左夹簧;2.49、环形倒模挡块;2.50、耐磨轴套;2.51、毛刷链主动驱动链轮;

44.3、振动筛; 4、成料储放设备;

45.5、智能环保除尘装置;5.1、分时积尘称量装置;5.2、过滤装置;5.3、积尘称量外壳;5.4、左升降吊架;5.5、除尘进风管;5.6、进风管孔;5.7、滤尘网袋;5.8、除尘出风管;5.9、出风管孔;5.10、右升降吊架;5.11、电子管道开关夹;5.12、电子秤;5.13、弹性吊绳。

具体实施方式

46.下面结合附图与具体实施方式对本实用新型作进一步详细描述。

47.如图1所示,本实用新型所述的一种在线智能控制机制砂生产线,工业砂石骨料顺序经过输料、碎料、振动筛分工艺环节制备而成,并最终储放在成料储放设备中;所述输料环节通过无尘输料设备完成,碎料环节由碎料设备完成,振动筛分环节在振动筛内完成;所述无尘输料设备、碎料设备、振动筛及成料储放设备由前向后顺序衔接;所述无尘输料设备、碎料设备及振动筛分别连接智能环保除尘装置。

48.如图2所示,所述无尘输料设备包括输料支架,在输料支架上固定至少一组输送功能组,相邻的输送功能组无缝衔接;所述输送功能组包括前驱动滚筒、后驱动滚筒和耐磨输送带,所述耐磨输送带套装在前驱动滚筒和后驱动滚筒上,所述前驱动滚筒和后驱动滚筒均为电动滚筒;在输料支架的左右两侧分别安装若干个顶盖支撑柱的下端,在顶盖支撑柱的上端安装防尘顶盖,在防尘顶盖内预设吸尘支管,在顶盖支撑柱内预设吸尘主管,所述吸尘支管的前端开设若干个吸尘孔并通过吸尘孔连接吸尘导管,各个吸尘导管朝向耐磨输送带的输送工作面;吸尘支管的下端连通吸尘主管,所述吸尘主管通过吸尘导向软管连通智能环保除尘装置。

49.如图3所示,所述碎料设备包括自上而下依次相联接的上盖、筒体和底座,上盖上开设有连通筒体内腔的进料口,底座上开设有连通筒体内腔的出料口,在出料口上设置出

料电动开关阀板;还包括主轴,底座中设有下轴承座,上盖上设有上轴承座,主轴的下端通过下轴承安装在下轴承座中、上端通过上调心轴承安装在上轴承座中;上轴承座上装有上轴承盖,下轴承座上装有下轴承盖;主轴上还安装有皮带轮,皮带轮位于上轴承盖的上方;筒体内的主轴上沿轴向固定安装两个以上的转子体,在每个转子体的外侧均安装耐磨打击板,在每个转子体的上部均安装转子体护板;所述主轴上还安装有耐磨轴套,耐磨轴套和转子体轴向排列安装在筒体内的主轴上;所述筒体的内壁上安装有耐磨衬板。在碎料设备的出料口出连接柔性导料管衔接振动筛。

50.如图3所示,在上盖上开设多功能插孔,在多功能插孔内能够插装无尘进料辅助装置或耐磨打击板磨损检测机构。

51.如图3、4和5所示,所述无尘进料辅助装置包括插装立杆,在插装立杆上由上而下顺序安装上环体和下环体,所述上环体与下环体同轴设置;当插装立杆插入固定在多功能插孔内时,上环体与下环体均设置在上盖的进料口正上方。

52.在上环体内开设上内环槽,在上环体的内周壁上环形开设若干个上环体吹风孔,各个上环体吹风孔均与上内环槽相互连通;在下环体内开设下内环槽,在下环体的内周壁上环形开设若干个下环体抽风孔,各个下环体抽风孔均匀与下内环槽相互连通;所述上内环槽通过上环槽导管连接鼓风机,所述下内环槽通过下环槽导管连接抽风机;各个上环体吹风孔与各个下环体抽风孔一一垂直对应。

53.当同时启动鼓风机和抽风机时,由上环体吹风孔内吹出的气流再由下环体抽风孔吸入,在上环体和下环体之间形成风流阻尘屏障;抽风机的出风管通过吸风导向软管连通智能环保除尘装置。

54.还包括挡尘环幕,在挡尘环幕的上边沿和下边沿分别安装若干个上滑环和下滑环;在上环体和下环体的外周壁上分别安装上环形滑杆和下环形滑杆,在上环形滑杆和下环形滑杆上分别套装上滑环和下滑环;沿上环形滑杆和下环形滑杆围拢挡尘环幕后,能够遮蔽上环体和下环体之间的间隙。

55.如图6和8所示,所述耐磨打击板磨损检测机构包括打击面清扫装置和打击面倒模装置。打击面清扫装置用于清洁耐磨打击板和耐磨衬板表面的砂石杂尘;打击面倒模装置用于以倒模的形式摹印耐磨打击板和耐磨衬板的磨损面,能够在不拆机的情况下,直管得知耐磨打击板和耐磨衬板的磨损状况。

56.如图6和7所示,所述打击面清扫装置包括清扫插杆,所述清扫插杆的上端安装电机驱动仓,在电机驱动仓内设置清扫电机,在清扫电机的电机轴上套装毛刷链主动驱动链轮,在电机驱动仓的下部安装转轴支杆,所述转轴支杆的下端安装毛刷链被动驱动链轮,在毛刷链主动驱动链轮和毛刷链被动驱动链轮上套装毛刷链条,在毛刷链条的每节链节上均安装球形钢丝毛刷;在电机驱动仓的下部安装环形清扫挡块,将打击清扫装置由多功能插孔插入到耐磨打击板和耐磨衬板之间,环形清扫挡块能够固定在多功能插孔外;当启动清扫电机时,能够替通过毛刷链主动驱动链轮和毛刷链被动驱动链轮同步带动毛刷链条转动,继而带动钢丝毛刷移动清洁耐磨打击板和耐磨衬板表面的砂石杂尘。

57.如图8、9和10所示,所述打击面倒模装置包括倒模固定架、内侧倒模板、外侧倒模板、横截面呈圆形的转动驱动芯杆和横截面呈椭圆形的转动驱动套筒,在内侧倒模板的左侧设置左部倒模塑泥,在外侧倒模板的右侧设置右部倒模塑泥;所述倒模固定架的上端安

装环形倒模挡块,环形倒模挡块能够固定在多功能插孔的上方,在倒模固定架上开设贯穿的插装贯孔;倒模固定架插入多功能插孔内的一端连接夹紧支架,所述夹紧支架的上端设置上夹紧部,夹紧支架的下端设置下夹紧部,在上夹紧部和下夹紧部上分别开设上夹紧插孔和下夹紧插孔,在上夹紧部的上夹紧孔左侧通过上左夹簧连接内侧倒模板的上端左侧,在下夹紧部的下夹紧孔左侧通过下左夹簧连接内侧倒模板的下端左侧;在上夹紧部的上夹紧孔右侧通过上右夹簧连接外侧倒模板的上端右侧,在下夹紧部的下夹紧孔右侧通过下右夹簧连接外侧倒模板的下端右侧;在转动驱动芯杆外套装转动驱动套筒,转动驱动芯杆与转动驱动套筒组成转动驱动功能组,所述转动驱动部由上而下顺序插入倒模固定架上的插装贯孔,及内侧倒模板和外侧倒模板之间;初始状态时,内侧倒模板和外侧倒模板分别垂直于转动驱动套筒的短轴;倒模状态时,90度正向旋转转动驱动部令转动驱动套筒的长轴分别垂直于内侧倒模板和外侧倒模板,令内侧倒模板和外侧倒模板同时外扩,并使得内侧倒模板的左部倒模塑泥贴合耐磨打击板并对耐磨打击板的工作面进行倒模复制,外侧倒模板的右部倒模塑泥贴合耐磨衬板并对耐磨衬板的工作面进行倒模复制;取出倒模时,需再次进行90度正向旋转转动驱动部,令内侧倒模板和外侧倒模板再次分别垂直于转动驱动套筒的短轴,即可令内侧倒模板和外侧倒模板同时在上左夹簧、上右夹簧、下左夹簧和下右夹簧的夹紧力下回缩,向上抽拉倒模固定架,取出内侧倒模板和外侧倒模板即可直观得知耐磨打击板和耐磨衬板的磨损情况。

58.如图11所示,智能环保除尘装置包括过滤装置和分时积尘称量装置。吸尘导向软管、吸风导向软管分别通过分时积尘称量装置连通集尘装置。

59.所述分时积尘称量装置包括积尘称量外壳,在积尘称量外壳内设置三组以上的积尘称量功能组;积尘称量功能组水平布设在积尘称量外壳内;所述积尘称量功能组包括电子秤、左升降吊架、右升降吊架和“t”形集尘导管,在集尘导管的竖管上安装电子管道开关夹;在集尘导管的竖管内设置上端敞口下端封闭的筒形滤尘网袋;电子秤的称量臂通过弹性吊绳固定集尘导管的上端中部。

60.在积尘称量外壳的前端和后端分别开设进风管孔和出风管孔,在进风管孔内插装除尘进风管,在出风管孔内插装除尘出风管,各个集尘导管的横管通过除尘进风管横向串联,各个集尘导管的竖管末端通过除尘出风管横向串联。

61.在积尘导管的横管左右两侧分别通过“∪”形左升降吊架和右升降吊架吊装在积尘称量外壳的顶部;当左升降吊架和右升降吊架提升积尘导管至上限位时,电子秤的称量臂不受力;当左升降吊架和右升降吊架下移至下限位时,左升降吊架和右升降吊架与积尘导管脱离接触,电子秤的称量臂能够称量对应集尘导管的重量,并实时记录。

62.在检测时,只能实时开启一个电子管道开关夹,其余各积尘称量功能组的电子管道开关夹关闭,只有一个积尘称量功能组实施积尘收集,间隔一定预设时长后,称量该积尘称量功能组内收集杂尘的重量并记录;而后关闭该积尘称量功能组的同时,再开启相邻积尘称量功能组继续积尘并称量,如此循环罔替,能方便清理闲置积尘称量功能组的同时,形成动态数据曲线,直观检测扬尘状况。

63.所述除尘出风管连通过滤装置,并能够通过过滤装置排出外界;所述过滤装置为旋风管除尘装置或者多层过滤器。过滤装置能够进一步收集分时积尘称量装置内未除尽的扬尘颗粒物,实现清洁排放。需要说明的是,旋风管除尘装置或者多层过滤器为成熟的现有

设备,不再赘述其结构和工作方法。

64.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以组合、变更或改型均为本实用新型的等效实施例。但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。