1.本发明涉及一种用于制造纺织复合材料的方法,所述纺织复合材料比如能够用作具有传感装置或类似元件的衣服、用于机器人的传感器皮肤或类似的应用情况的组成部分。

背景技术:

2.由de 20 2016 001 759 u1已知一种复合材料的制造,所述复合材料具有面状的载体幅材,所述载体幅材能够被构造为薄膜、纺织的织物或者非织造物。这个载体幅材设有局部地施加的热熔粘接剂,所述热熔粘接剂比如借助于扁平喷嘴来施加。所述粘接剂又与呈幅材的形式的水蒸汽可透过的材料相连接。

3.由de 10 2009 058 334 a1已知一种在使用粘接剂涂覆装置的情况下对纸张形的载体材料与连续的薄膜幅材进行的层压工艺。在层压之后,通过切割装置使连续的材料幅材具有特定的规格。在此仅仅进行(连续的)薄膜幅材的切开(durchtrennen)。

4.此外,由de 101 47 036 a1已知,由多个层来制造层压材料,其中进行分层过程,在所述分层过程中将载体材料和其余的层分离。在此将所述载体材料作为整体来分离。

技术实现要素:

5.具有权利要求1的特征的、根据本发明的用于制造纺织复合材料的方法拥有以下优点,即:在就制造技术而言有利的设计方案中通过层压工艺的使用能够如此构造两个通过能热封的薄膜来彼此连接的层,使得一个层的区域仅仅局部地覆盖另一个层或者在层压工艺和分离工艺之后产生纺织的复合幅材,在所述复合幅材上局部地布置有其他幅材的或者其他纺织品的区域。

6.因此,面临上述解释的背景,权利要求1的理论提出,如此构造所述方法,使得所述纺织复合材料至少由载体层、能热封的薄膜和第一纺织层来构成,它们通过热和压力的作用来彼此连接,其中所述载体层、薄膜和第一纺织层以至少局部的重叠来相对于彼此布置并且在接下来的制造步骤中至少将第一纺织层或者载体层部分地切开并且去除所切开的区域。

7.这样的方法尤其允许将在最终状态中仅仅部分地布置在一个层上的区域首先以(全面状的)幅材的形式在层压工艺中与布置在其下面的层连接起来并且随后才通过沿着切割线或分离线所进行的部分的切开和分离来切除不需要的区域。

8.在从属权利要求中列举了根据本发明的用于制造纺织复合材料的方法的有利的改进方案。

9.根据本发明的方法优选用在纺织复合材料中,对于所述纺织复合材料来说载体层构成第二纺织层,也就是说,所述复合材料由两个彼此连接的纺织层来构成。

10.如果第一纺织层和载体层应该在纺织复合材料的所制造的状态中在其重叠区域中全面状地彼此连接,则有利的是,所述第一纺织层和载体层通过全面状地用粘接剂层或

者完全由热熔胶构成的薄膜的使用而在第一纺织层与载体层之间的重叠区域中全面状地彼此连接。

11.但是也可行的是,尤其为了在载体层与第一纺织层之间构造空腔而如此设计所述方法,使得所述第一纺织层和所述载体层通过使用线形地构造的由热熔胶构成的薄膜来彼此连接。

12.除此以外,为了在制造过程的期间操纵各个层而特别有利的是,额外地将面状的载体元件用于构造纺织复合材料,并且在制造步骤的期间完全去除所述载体元件。所述载体元件由此能够在各个制造步骤的期间用于输送各个幅材或者用作定位辅助件。

13.在最后提出的建议的改进方案中,在第一种具体的实施方式中提出,首先将所述载体元件、第一纺织层和薄膜上下叠置,随后在制造步骤中将所述第一纺织层和薄膜沿着至少一个轮廓切开并且部分地从载体元件上去除,随后将所述载体层施加到所述薄膜上,此后通过热和压力的作用在中间放置薄膜和/或载体层的情况下将所述载体元件和第一纺织层施加到层压薄膜上,此后通过热和压力的作用在中间放置薄膜的情况下将所述载体元件和第一纺织层彼此连接起来,并且最后去除所述载体元件。换句话说,这意味着,在这样的方法中在裁切(zuschnitt)薄膜之前给其配设纺织层。

14.在一种作为替代方案的第二种实施方式中只有在裁切之后才给所述薄膜配设纺织的幅材,在这种实施方式中规定,首先将所述薄膜施加到载体元件上,随后将所述薄膜沿着至少一个轮廓切开并且部分地从载体元件上去除,随后将所述载体层施加到留在载体元件上的薄膜上,随后将所述载体元件从所述薄膜上去除,随后在中间放置部分地构造的薄膜的情况下将所述第一纺织层施加到载体层上,并且此后通过热和压力的作用将载体层、薄膜和第一纺织层连接起来。

15.在最后所提出的建议的改进方案中,能够规定,在将所述载体层、薄膜和第一纺织层连接起来之后将所述第一纺织层沿着至少一个与轮廓重叠地布置的另一轮廓一直切开到载体层的高度并且随后部分地从载体层上去除。

16.特别优选的是,所述第一纺织层的切开以及必要时所述薄膜的切开借助于激光切割机来进行。这样的激光切割机实现对于切割深度的高精确的调节以及高的切割速度或者切割质量,其方法是:比如在切割区域中纺织品的纤维由于热而熔化并且由此不太容易散线(ausfranzen)。

17.为了尤其以大批量技术规模实现纺织复合材料的合理的制造,在此规定,为了制造纺织复合材料而使用连续的幅材。在此,各个幅材彼此间的连接比如能够通过层压轧制(laminierwalzen)来进行,也就是说,在连续地输送各个幅材的期间、在切开各个层的期间、尤其在幅材的停止阶段的期间来进行。

附图说明

18.本发明的另外的优点、特征和细节从以下对优选的实施例所作的描述中并且借助于附图来得出。其中示出:图1到图6以简化的图示示出了彼此相继的用于制造纺织复合材料的方法步骤;并且图7到图15同样以简化的图示示出了相对于图1到6经过改动的用于纺织复合材料

的制造方法。

具体实施方式

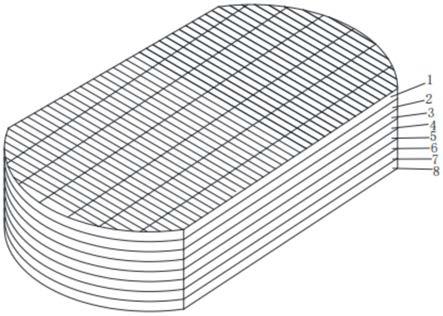

19.相同的元件或者具有相同功能的元件在附图中设有相同的附图标记。

20.在图1到6中示出了彼此相继的、用于制造能够在图6中看出的纺织复合材料10的方法步骤。为了制造(连续的)纺织复合材料10,首先根据图1的图示将尤其呈连续的幅材的形式的面状的载体元件12与第一纺织层14重叠地布置。随后,根据图2,将能热封的薄膜16布置在所述第一纺织层14的背向载体元件12的一侧上。所述薄膜16优选以连续的幅材的形式来构造并且被构造为所谓的热熔胶薄膜,也就是说,这种薄膜通过热和压力的作用(完全)熔化并且由此发挥其粘合特性。

21.要补充地提到,当然也能够考虑,首先将所述第一纺织层14与薄膜16重叠地布置并且而后将所述载体元件12定位在第一纺织层14的与薄膜16对置的一侧上。

22.根据图3的图示,随后使所述载体元件12、第一纺织层14和薄膜16彼此抵靠接触并且借助于激光切割机102在所述薄膜16及第一纺织层14的材料中产生示范性地矩形的轮廓18。在此,将所述第一纺织层14或者薄膜16完全一直切开到载体元件12的高度。根据图4的图示,现在能够使所述薄膜16与第一纺织层14的处于轮廓18的外部的区域从载体元件12上脱离并且将其去除,而同时所述第一纺织层14与薄膜16的矩形的区域留在载体元件上。

23.在图5所示的方法步骤中,现在进行载体层22的定位,所述载体层同样优选被构造为连续的幅材并且所述载体层在所述第一纺织层14和薄膜16的与载体元件12一起布置的矩形的区域的上方构成第二纺织层24。此外,通过压力和热的作用,优选借助于未示出的层压轧制来激活薄膜16的粘接剂层,使得所述第一纺织层14与载体层22或者第二纺织层24在中间放置薄膜16的情况下彼此连接。

24.最后,根据图6的图示——在其中翻转地示出了图5的布置——将所述载体元件12与纺织复合材料10分离。所述纺织复合材料10能够在其制造之后比如同样以卷材形式来储存或者被输送给另外的加工步骤。

25.在图7到15中示出了一种作为替代方案的用于纺织复合材料10a的制造过程。在此,根据图7首先用所述薄膜16来覆盖载体元件12。随后,根据图8同样优选借助于激光切割机102在薄膜16中构造同样示范性地矩形的轮廓18。

26.在图9中示出,所述薄膜16的处于轮廓18的外部的区域已经被去除,因而仅仅所述薄膜16的处于轮廓18的内部的区段或者区域处于载体元件12上。随后,根据图10用优选同样以(第二)纺织层24的形式来构成的载体层22在朝向层压薄膜16的一侧上覆盖所述载体元件12。

27.随后,根据图11的图示来去除所述载体元件12,从而留下设有薄膜16的矩形的区域的载体层22或纺织层24。此后,根据图12的图示将(第一)纺织层14在朝向薄膜16的一侧上施加在载体层22上。而后,根据图13的图示通过热和压力的作用将所提到的层连接起来。

28.在图14中示出,比如重新借助于激光切割机102给所述纺织层14配设另外的轮廓18a,所述另外的轮廓与原来所施加的轮廓18重叠地伸展。最后在图15中示出,将所述纺织层14与所述轮廓18a的外部的纺织复合材料10a分离。

29.就此而言所描述的方法能够以多种多样的方式方法来改动或修改,而不偏离发明

构思。因此,比如能够考虑,取代连续的幅材而将幅材下料用于各个层。也可行的是,所述薄膜16不是全面状、而是比如线形地涂有或者设有粘接剂层或者热熔胶,并且所述线形的粘接剂层具有封闭的轮廓。由此,对于所述纺织复合材料10、10a来说在第一纺织层14与载体层22或者第二纺织层24之间构造封闭的凹部。作为替代方案,也能够考虑,根据线条几何结构来切除薄膜16、去除薄膜16的多余的区域并且随后在中间放置薄膜16的情况下将纺织的分层或者层与所述薄膜连接起来。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。