1.本实用新型涉及煤粉燃烧技术领域,特别涉及一种偏置煤粉燃烧器和燃烧系统。

背景技术:

2.煤粉燃烧器已广泛应用于燃煤电站锅炉。然而,相关技术中的煤粉燃烧器,点火性能仍然有待改善,尤其对于水分高、热值低或煤粉颗粒度大等劣质煤,难以有效点燃。

技术实现要素:

3.本实用新型实施例所要解决的一个技术问题是:改善煤粉燃烧器的点火性能。

4.为了解决上述技术问题,本实用新型实施例提供了一种偏置煤粉燃烧器,其包括:

5.浓缩装置,用于将煤粉分离为浓粉和淡粉;

6.燃烧装置,包括筒体和隔板,筒体的入口与浓缩装置的出口连通,隔板朝下偏心地设置于筒体中,并将筒体内部空间分隔为燃烧区和冷却区,燃烧区位于隔板上方并用于接收浓粉,冷却区位于隔板下方并用于接收淡粉,且筒体内还设有混合区,混合区沿着煤粉流动方向位于隔板的下游,并与燃烧区的出口和冷却区的出口均连通;和

7.点火装置,包括点火源,点火源插入燃烧区中。

8.在一些实施例中,混合区包括渐缩段,沿着煤粉流动方向,渐缩段的通流面积逐渐减小。

9.在一些实施例中,隔板包括第一板段和第二板段,第一板段和第二板段沿着煤粉流动方向依次布置,第一板段可上下转动地与第二板段连接,以改变燃烧区与冷却区的通流面积比例。

10.在一些实施例中,第一板段相对于第二板段在

±

30

°

范围内转动。

11.在一些实施例中,隔板长度可调。

12.在一些实施例中,混合区的长度占筒体总长度的20%

‑

90%。

13.在一些实施例中,点火源位于燃烧区的中心。

14.在一些实施例中,隔板的横截面为弧面。

15.在一些实施例中,点火装置还包括第一套筒,第一套筒设置于燃烧区内,并套设于点火源外部。

16.在一些实施例中,第一套筒与点火源之间的间隙为1

‑

15mm。

17.在一些实施例中,点火装置还包括设置于燃烧区内的第二套筒,第二套筒套设于第一套筒外部,并与第一套筒沿煤粉的流动方向错位布置。

18.在一些实施例中,点火装置包括至少两个第二套筒,至少两个第二套筒由内至外地依次套设,且至少两个第二套筒沿着煤粉的流动方向错位布置。

19.在一些实施例中,沿着煤粉流动方向,第二套筒的通流面积逐渐增大。

20.在一些实施例中,筒体的入口与浓缩装置的出口直接连通。

21.在一些实施例中,筒体包括第一筒段和第二筒段,第一筒段连接浓缩装置和第二

筒段,沿着煤粉流动方向,第一筒段的通流面积逐渐增大。

22.在一些实施例中,燃烧区的通流面积大于浓缩装置入口的通流面积。

23.在一些实施例中,浓缩装置包括弯管,弯管的入口和出口分别形成浓缩装置的入口和出口,并且,浓缩装置还包括:

24.弯板,设置于弯管内,并沿着弯管的纵向中心线延伸;和/或,

25.挡块,设置于弯管的位于径向外侧的侧壁的内表面。

26.在一些实施例中,弯板朝径向外侧偏心地设置于弯管中。

27.在一些实施例中,弯板的横截面呈矩形、弧形、v型或双v型,或者,弯板为扭转板。

28.本实用新型实施例另外还提供一种燃烧系统,其包括锅炉和本实用新型实施例的偏置煤粉燃烧器,筒体的出口与锅炉内部连通。

29.通过设置朝下偏心的隔板将筒体内部分隔出燃烧区、冷却区和混合区,可有效改善煤粉燃烧器的点火性能。

30.通过以下参照附图对本实用新型的示例性实施例进行详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

31.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

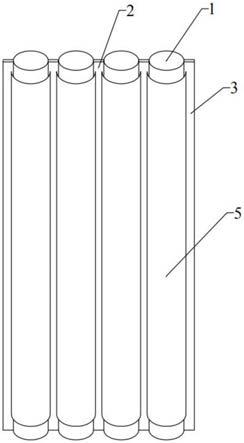

32.图1为本实用新型第一实施例中偏置煤粉燃烧器的剖面示意图。

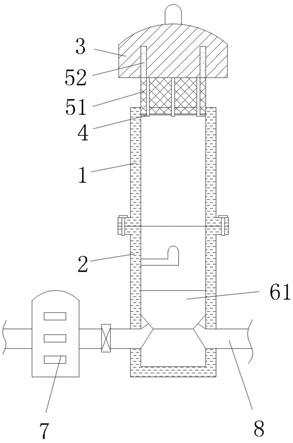

33.图2为本实用新型第二实施例中偏置煤粉燃烧器的剖面示意图。

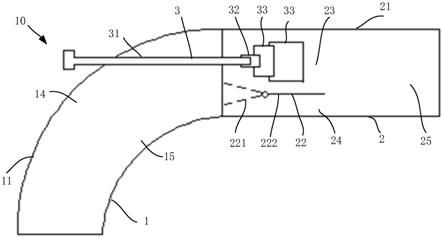

34.图3为本实用新型第三实施例中偏置煤粉燃烧器的剖面示意图。

35.图4为本实用新型第四实施例中偏置煤粉燃烧器的剖面示意图。

36.图5为本实用新型第五实施例中偏置煤粉燃烧器的剖面示意图。

37.图6为本实用新型第六实施例中偏置煤粉燃烧器的剖面示意图。

38.图7为本实用新型第七实施例中偏置煤粉燃烧器的剖面示意图。

39.图8为本实用新型第八实施例中偏置煤粉燃烧器的剖面示意图。

40.图9示出本实用新型一些实施例中隔板的形状。

41.图10示出本实用新型一些实施例中弯板的形状。

42.图11示出弯板形状的第一变型。

43.图12示出弯板形状的第二变型。

44.图13示出弯板形状的第三变型。

45.图14示出弯板形状的第四变型。

46.附图标记说明:

47.10、偏置煤粉燃烧器;

48.1、浓缩装置;11、弯管;12、弯板;121、第一板部;122、第二板部;123、第三板部;124、第四板部;13、挡块;14、浓相区;15、稀相区;16、直管;

49.2、燃烧装置;21、筒体;211、第一筒段;212、第二筒段;22、隔板;221、第一板段;

222、第二板段;23、燃烧区;24、冷却区;25、混合区;251、渐缩段;

50.3、点火装置;31、点火源;32、第一套筒;33、第二套筒。

具体实施方式

51.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。基于本实用新型中的实施例,本领域普通技术人员在没有开展创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

52.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

53.在本实用新型的描述中,需要理解的是,为了便于描述本实用新型和简化描述,方位词如“上、下、左、右、前、后”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的偏置煤粉燃烧器正常摆放和安装时的方位或位置关系;方位词“内、外”是指相对于各部件本身的轮廓的内外。

54.在本实用新型的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本实用新型保护范围的限制。

55.此外,下面所描述的本实用新型不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

56.图1

‑

图14示例性地示出了本实用新型偏置煤粉燃烧器的结构。

57.参照图1

‑

8,煤粉燃烧器包括浓缩装置1、燃烧装置2和点火装置3。

58.浓缩装置1和燃烧装置2沿着煤粉流动方向依次连接。点火装置3插入燃烧装置2中。其中,浓缩装置1连接一次风管道(图中未示出)和燃烧装置2,用于将一次风管道输送的煤粉气流分离为煤粉浓度相对较高的浓粉和煤粉浓度相对较低的淡粉,并引导浓粉和淡粉流向燃烧装置2。燃烧装置2连接浓缩装置1和锅炉,用于接收浓缩装置1分离得到的浓粉和淡粉,以供点火装置3点燃。点火装置3将流入燃烧装置2内的煤粉点燃。煤粉被点火装置3点燃后,从燃烧装置2的出口喷出至锅炉内部。

59.对煤粉进行浓淡分离,有利于强化着火,稳定燃烧,降低no

x

排放,以及防止炉膛结渣和高温腐蚀。其中,浓粉和淡粉在浓缩装置1中的流通区域可以分别称为浓相区14和稀相区15。也就是说,浓缩装置1具有浓相区14和稀相区15,分别用于供浓粉和淡粉流经。

60.浓缩装置1可以采用多种结构形式,来实现对煤粉的浓淡分离。

61.例如,参见图1

‑

7,一些实施例中,浓缩装置1包括弯管11。工作时,弯管11利用离心作用,对煤粉进行浓淡分离。煤粉在流经弯管11的过程中,在离心力作用下,分成位于径向外侧的浓粉和位于径向内侧的淡粉,实现粉煤在弯管11径向上的浓淡分离。可以理解,此时,弯管11的入口和出口分别形成浓缩装置1的入口和出口,弯管11的管腔形成浓缩区,弯管11管腔的位于径向外侧的部分和位于径向内侧的部分分别形成浓相区14和稀相区15,使得浓相区14位于稀相区15的径向外侧,或者说,浓相区14位于稀相区15的上方,浓粉和淡粉上下分布。此时的浓缩装置1可以称为弯头式浓缩装置。

62.再例如,参见图8,一些实施例中,浓缩装置1不再包括弯管11,而是包括直管16,且直管16内设有挡块13,挡块13设置于直管16的底壁的内表面上。这样,挡块13能够改变煤粉的运动方向,引导煤粉向上部聚集,实现煤粉的上下浓淡分离。工作过程中,流入直管16内的煤粉遇到挡块13后,向上部聚集,使直管16内的上部空间煤粉浓度较高,形成浓相区14,同时,下部空间煤粉浓度较低,形成稀相区15。此时的浓缩装置1可以称为挡块式浓缩装置。

63.除了可以采用图1

‑

7所示的弯管结构以及图8所示的挡块结构,浓缩装置1还可以采用百叶窗等其他结构形式。采用百叶窗结构时,浓缩装置1可以称为百叶窗式浓缩装置。

64.燃烧装置2为煤粉的燃烧提供空间。燃烧装置2包括筒体21。筒体21内部中空。筒体21的入口和出口分别形成燃烧装置2的入口和出口,分别与浓缩装置1的出口及锅炉内部连通。

65.点火装置3将煤粉点燃,以实现煤粉的燃烧。点火装置3包括点火源31。点火源31插入筒体21中,对煤粉进行点燃。点火源31具体可以为等离子体炬或油枪等各种形式的点火部件。

66.为了改善煤粉燃烧器的点火性能,本实用新型的实施例对煤粉燃烧器进行结构改进。

67.参见图1

‑

8,一些实施例中,在燃烧装置2中设置了隔板22。隔板22设置于筒体21中,并沿着筒体21的长度方向(由筒体21入口至筒体21出口的方向)延伸,对筒体21内部空间进行分隔,使得筒体21内部被分隔成不同的区域。

68.具体地,如图1

‑

8所示,一些实施例中,隔板22朝下偏心地设置于筒体21中,并将筒体21内部空间分隔为具有燃烧区23和冷却区24。燃烧区23位于隔板22上方,与浓相区14连通,用于接收浓粉。冷却区24位于隔板22下方,与稀相区15连通,用于接收淡粉。点火源31在插入筒体21中时,具体插入燃烧区23中。冷却区24内不设点火源31。

69.由于隔板22在筒体21中并非居中设置,而是偏心设置,且偏心方向为朝下偏心,即隔板22设置于筒体21的纵向中心线(由入口至出口的中心线)的下方,该偏心方向与浓缩装置1分离出的淡粉相对于浓粉所在的方向一致,也就是说,隔板22相对于筒体21朝淡粉所在的一侧偏置,或者说,隔板22相对于筒体21朝靠近稀相区15的一侧偏置,因此,用于接收浓粉且内部设有点火源31的燃烧区23的通流面积大于用于接收淡粉且内部未设置点火源31的冷却区24的通流面积,例如,一些实施例中,燃烧区23的通流面积占筒体21总通流面积的比例大于50%,并小于或等于90%,而冷却区24的通流面积占筒体21总通流面积的比例小于50%,并大于或等于10%。这样,一方面,隔板22能够与浓缩装置1一起,实现偏置浓缩过程,对煤粉进行更充分有效地浓淡分离,另一方面,点火源31位于燃烧区23中心时,燃烧中心并非位于筒体21的中心,而是偏置,实现一种偏置燃烧过程。

70.在上述偏置浓缩过程中,由浓缩装置1分离得到的浓粉和淡粉分别进入燃烧区23和冷却区24,并被隔板22分隔,在隔板22的进一步分隔作用下,由浓缩装置1流至筒体21中的浓粉和淡粉在被点火源31点火前及点火过程中不会重新发生混合,从而可以实现更可靠且更充分的浓淡分离效果。

71.并且,在上述偏置燃烧过程中,通流面积较大的燃烧区23可以充分接收浓粉,并有利于降低浓粉流动速度,使得燃烧区23内能够形成煤粉浓度高且煤粉速度低的氛围,这有利于插入燃烧区23内的点火源31将浓粉顺利点燃,同时,通流面积较小的冷却区24可以充

分接收淡粉,并有利于提高淡粉速度,使得冷却区24内能够形成煤粉浓度低且煤粉速度高的氛围,这有利于未设置点火源31的冷却区24内的煤粉对燃烧区23进行充分冷却,起到防止燃烧区23内结焦的效果。

72.可见,利用朝下偏心设置的隔板22将筒体21内部分隔形成设有点火源31的燃烧区23和未设置点火源31的冷却区24,使得煤粉燃烧器成为一种偏置煤粉燃烧器10,偏置煤粉燃烧器10能够进行偏置浓缩和偏置燃烧,在不易结焦的情况下,顺利且充分地将浓粉进行点燃,实现较好的燃烧效果。

73.另外,隔板22所分隔出的燃烧区23和冷却区24为上下分布,而非内外分布等其他分布关系,由此可知,隔板22并非筒状结构,而是板状结构,这使得偏置煤粉燃烧器10中无需设置任何内外套筒结构,即可实现对燃烧区23和冷却区24的分隔,同时,也使得筒体21直接与浓缩装置1连接,浓粉即可顺利进入燃烧区23,形成高浓度且低流速的煤粉气流,而无需再在二者之间设置引导浓粉向燃烧区23流动的过渡结构,因此,有利于简化偏置煤粉燃烧器10的结构。并且,仅用偏置的隔板22分隔得到燃烧区23和冷却区24,还具有内部阻力小,且点火性能及防积粉结焦能力强的优点。因为,当燃烧区23和冷却区24采用内外分布时,燃烧装置2内部阻力较大,且内外套筒之间环隙易出现风速和煤粉分布不均的现象,引发积粉或烧损问题。同时,当筒体21的入口与浓缩装置1的出口之间设有过渡结构时,也会增加内部阻力,且过渡结构处容易积粉,积粉在温度上升后,容易燃烧,烧坏煤粉燃烧器。并且,设置过渡结构引导浓粉流向燃烧区23时,过渡结构入口处的煤粉浓度高,且流速快,容易造成过渡结构磨损,影响煤粉燃烧器的使用寿命。而本实用新型实施例取消过渡结构,使筒体21的入口与浓缩装置1的出口直接连通,并基于偏置的隔板22,在燃烧区23内形成高浓度且低流速的氛围,有利于减少煤粉燃烧器的磨损,延长偏置煤粉燃烧器10的使用寿命。

74.其中,被隔板22分隔得到的燃烧区23,其通流面积可以大于浓缩装置1入口的通流面积。由于浓缩装置1入口的通流面积一般等于一次风管道出口的通流面积。因此,当燃烧区23通流面积大于浓缩装置1入口的通流面积时,意味着,燃烧区23的通流面积大于一次风管道出口的通流面积。此时可称燃烧区23采用扩展设计。

75.当燃烧区23采用扩展设计时,有利于降低燃烧区23内煤粉气流的流速,使得煤粉更容易被点燃。

76.一些实施例中,燃烧区23通流面积与浓缩装置1入口通流面积之比大于1并小于或等于3。此时,可以称燃烧区23的扩展比大于1并小于或等于3。

77.另外,参见图1

‑

8,一些实施例中,筒体21内部还设有混合区25。混合区25沿着煤粉流动方向位于隔板22下游,并与燃烧区23的出口和冷却区24的出口均连通。具体地,如图1

‑

8所示,一些实施例中,在由筒体21的入口向筒体21的出口延伸时,隔板22的头端(即隔板22的沿着煤粉流动方向位于最上游的一端)与筒体21的入口平齐,也就是说,隔板22由筒体21的入口开始向筒体21的出口延伸,而隔板22的尾端(即隔板22的沿着煤粉流动方向位于最下游的一端)并未延伸至与筒体21的出口平齐,而是延伸至筒体21出口的上游,与筒体21的出口之间具有间隔,此时,隔板22尾端与筒体21出口之间的区域形成混合区25,这种情况下,混合区25由隔板22的尾端一直延伸至筒体21的出口,换句话说,此时,混合区25的出口即为筒体21的出口。

78.基于上述设置,从燃烧区23和冷却区24流出的煤粉能够流入混合区25发生混合,

即,从燃烧区23和冷却区24流出的煤粉能够在从筒体21出口喷出之前发生预混合,这使得,一方面,可以利用冷却区24气流对从燃烧区23流出的煤粉气流进行冷却,降低煤粉气流整体温度,防止因煤粉气流温度过高,而造成喷口烧坏,另一方面,从冷却区24流出的煤粉可以在被喷出之前被燃烧区23传出的火焰点燃,使火焰强度更高,火炬更大,且火焰传播更稳定。

79.可见,设置朝下偏置的隔板22,在筒体21内部同时分隔出燃烧区23、冷却区24和混合区25,使得不仅能基于燃烧区23和冷却区24的配合实现点火容易、传播稳定且不易结焦的偏置燃烧过程,同时还能在偏置燃烧后,利用混合区25实现从燃烧区23和冷却区24流出的两部分煤粉的混合,对煤粉进行冷却及进一步强化燃烧,实现更充分且更安全的燃烧过程,使得偏置煤粉燃烧器10的点火性能及燃烧安全性有效提升,实现对偏置煤粉燃烧器10性能的有效改善,这尤其有利于解决相关技术中燃用劣质煤种的煤粉燃烧器点火性能不足及易烧损等问题。劣质煤种,例如劣质煤及高水分褐煤等媒质较差的煤,存在点火困难,初始火焰容易熄灭,难以培育,以及火焰传播困难等方面的问题,相关技术中的煤粉燃烧器难以有效点燃。而本实用新型实施例通过在煤粉燃烧器中设置偏置隔板22,在筒体21内部同时分隔出燃烧区23、冷却区24和混合区25,使得煤粉燃烧器成为一种具有优良的点火及稳燃性能的偏置煤粉燃烧器10,能够突破劣质煤种点燃难度高的技术障碍,使得即使针对劣质煤种,也能够实现有效点燃。

80.其中,混合区25的长度可以占筒体21总长度的20%

‑

90%。例如,一些实施例中,隔板22由筒体21的入口开始向筒体21的出口延伸,且隔板22的长度占筒体21总长度的10%

‑

80%,此时,混合区25的长度即占筒体21总长度的20%

‑

90%。可以理解,长度是指沿煤粉流动方向的尺寸,或者说,是沿由筒体21入口至筒体21出口方向的尺寸。

81.混合区25长度与筒体21长度之比的变化,既可以通过在不同偏置煤粉燃烧器10中设置不同长度的隔板22来实现,也可以通过在同一偏置煤粉燃烧器10中设置长度可调的隔板22来实现。例如,一些实施例中,隔板22沿煤粉流动方向是可伸缩的,此时,对于同一偏置煤粉燃烧器10而言,其隔板22的长度并非固定的,而是可以通过自身伸缩来灵活改变,这有利于提高偏置煤粉燃烧器10的使用灵活性,使得偏置煤粉燃烧器10能够针对不同媒质或不同点火工况的情况,来控制混合区25的大小,进而针对不同的煤粉或工况,提供不同的点火性能,实现更符合各媒质或工况要求的燃烧过程。可以理解,隔板22长度越短,隔板22尾端与筒体21出口之间的间隔越大,则混合区25越大,从燃烧区23和冷却区24流出的煤粉越早混合,反之,隔板22长度越长,隔板22尾端与筒体21出口之间的间隔越小,则混合区25越小,从燃烧区23和冷却区24流出的煤粉越晚混合。

82.为了提高偏置煤粉燃烧器10的使用灵活性,除了可以将隔板22构造为长度可调的,还可以采用其他手段。例如,参见图1

‑

8,在一些实施例中,隔板22包括第一板段221和第二板段222,第一板段221和第二板段222沿着煤粉流动方向依次布置,且第一板段221可上下转动地与第二板段222连接。这样,通过转动第一板段221,改变第一板段221与第二板段222之间的角度,即可改变燃烧区23与冷却区24的通流面积比例,进而可以灵活分配进入燃烧区23和冷却区24的风量和煤粉量,使偏置煤粉燃烧器10能够实现更符合实际情况的燃烧效果。

83.继续参见图1

‑

8,一些实施例中,点火装置3不仅包括点火源31,同时还包括第一套

筒32和第二套筒33。第一套筒32和第二套筒33设置于燃烧区23内。第一套筒32套设于点火源31外部,换句话说,点火源31插入第一套筒32中。第二套筒33套设于第一套筒32外部,并与第一套筒32沿煤粉的流动方向错位布置。此处“沿煤粉流动方向错位布置”是指,第二套筒33与第一套筒32在煤粉流动方向上部分重叠,此时,第二套筒33的入口沿煤粉流动方向位于第一套筒32的入口和出口之间,且第二套筒33的出口沿煤粉流动方向位于第一套筒32出口的下游。

84.所设置的第一套筒32,其与点火源31之间的间隙,可以对燃烧初始阶段被点燃的浓粉量进行限制,使得进入燃烧区23内的浓粉中仅一小股可以进入第一套筒32中,被点火源31点燃,这可以在点火源31处形成量少、煤粉浓度高、流速低的煤粉气流,使点火源31的能量能够有效点燃这一小部分煤粉,因为,同样的点火源能量下,煤粉量越少,煤粉浓度越高,煤粉流速越低,则煤粉越容易被点燃。同时,所设置的第一套筒32,是一种局部强化装置,其可以限制未燃煤粉进入第一套筒32中,以免因未燃煤粉气流对初始火焰进行冷却及干扰,导致初始火焰熄灭,也就是说,第一套筒32可以形成对初始火焰的保护,起到局部强化作用,使初始火焰更容易被培育。可见,在燃烧区23内设置套设在点火源31外部的第一套筒32,有利于初期火焰的培育,可以通过对燃烧区23内的初始火焰进行保护,来提升点火性能。

85.并且,在第一套筒32外进一步套设第二套筒33,使得由在第一套筒32内被点火源31点燃的煤粉所形成的初始火焰可以进入第二套筒33内,引燃更多的浓粉,形成更大的火焰,实现火焰的放大,以便火焰稳定向下游传播,改善火焰传播的稳定性。可见,所设置的第二套筒33,是一种放大装置,能够实现稳定的燃烧过程。

86.可见,在所设置隔板22的基础上,进一步设置第一套筒32和/或第二套筒33,可以有效改善偏置煤粉燃烧器10的燃烧性能,这尤其有利于提升偏置煤粉燃烧器10对劣质煤种的点火能力,解决相关技术中燃用劣质煤种的煤粉燃烧器点火性能不足及易烧损等问题。劣质煤种,一般是指例如劣质煤及高水分褐煤等媒质较差的煤,由于水分高、热值低或颗粒度大等原因,存在点火困难,初始火焰容易熄灭,难以培育,以及火焰传播困难等方面的问题,相关技术中的煤粉燃烧器难以有效点燃。而通过在筒体21中设置偏置隔板22以及第一套筒32和/或第二套筒33,可使偏置煤粉燃烧器10具有优良的点火及稳燃性能,从而能够突破劣质煤种点燃难度高的技术障碍,使得即使针对劣质煤种,也能够实现有效点燃。

87.相关技术中,没有在煤粉燃烧器中同时设置前述朝下偏心设置的隔板22、起到局部强化作用的第一套筒32以及起到放大作用的第二套筒33。

88.而本技术将朝下偏心设置的隔板22、起到局部强化作用的第一套筒32以及起到放大作用的第二套筒33集成于煤粉燃烧器中,使得三者能够与浓缩装置1和点火源31耦合,且三者之间能够相互耦合,将三者的优势充分发挥,实现易点火、火焰传播稳定且安全的偏置燃烧过程,使燃烧过程强度更高,稳定性更强,安全性更高,有效提升煤粉燃烧器的点火性能。

89.工作过程中,一次风粉经过浓缩装置1,被分成浓粉和淡粉两股,浓粉和淡粉从浓缩装置1流出后,分别流至燃烧区23和冷却区24,由于燃烧区23的通流面积大于冷却区24的通流面积,因此,浓粉和淡粉分别进入燃烧区23和冷却区24之后,分别在燃烧区23和冷却区24内形成高浓度且低流速的煤粉气流和低浓度且高流速的煤粉气流,其中,燃烧区23内高

浓度且低流速的煤粉气流,一小部分进入第一套筒32和点火源31之间的缝隙中,在点火位置形成量少、浓度高且风速低的煤粉气流,被点火源31有效点燃,培育形成较强且稳定的初始火焰,并继续向后流动,进入第二套筒33,引燃更多的浓粉,使火焰更强,传播更稳定,使得进入燃烧区23内的浓粉可以在第一套筒22和第二套筒33的作用下实现逐级有效点燃,使点火能力更强;而冷却区24内低浓度且高流速的煤粉气流不发生燃烧,而是对燃烧区23进行冷却,防止燃烧区23结焦,使燃烧过程更加安全。

90.可见,设置偏置隔板22、第一套筒32和第二套筒33与浓缩装置1、筒体21及点火源31耦合,可以有效改善煤粉燃烧器的燃烧性能,这可以进一步提升煤粉燃烧器对劣质煤种的点火能力。

91.其中,起到放大火焰,稳定燃烧作用的第二套筒33,其数量不限于一个。例如,参见图1

‑

3,一些实施例中,点火装置3包括至少两个第二套筒33,这至少两个第二套筒33由内至外地依次套设,且这至少两个第二套筒33沿着煤粉的流动方向错位布置。此处“沿煤粉流动方向错位布置”是指,相邻的两个第二套筒33之间在煤粉流动方向上部分重叠,此时,在相邻的两个第二套筒33中,靠后的一个第二套筒33的入口沿煤粉流动方向位于靠前的一个第二套筒33的入口和出口之间,且靠后的一个第二套筒33的出口沿煤粉流动方向位于靠前的一个第二套筒33出口的下游。

92.由于每个第二套筒33均可形成一级放大装置,因此,当设置至少两个第二套筒33时,偏置煤粉燃烧器10具有至少两级放大装置,可以逐级放大火焰,稳定燃烧,更有效地提高点火能力。

93.另外,参见图4,在一些实施例中,沿着煤粉流动方向,第二套筒33的通流面积逐渐增大。通过将第二套筒33设置为通流面积沿着煤粉流动方向逐渐增大,可以使煤粉在流经第二套筒33时流速逐渐降低,这有利于煤粉更充分地燃烧,从而有利于进一步提高偏置煤粉燃烧器10的点火能力。

94.下面对图1

‑

8所示的实施例予以进一步地介绍。

95.首先介绍图1所示的第一实施例。

96.如图1所示,在该第一实施例中,偏置煤粉燃烧器10包括浓缩装置1、燃烧装置2和点火装置3。

97.浓缩装置1为弯头式浓缩装置,其包括弯管11,弯管11利用离心作用对煤粉进行浓淡分离。在弯管11内部,靠径向外侧的部分用作浓相区14,靠径向内侧的部分用作稀相区15,分别供浓粉和淡粉流动。弯管11的横截面可以呈圆形或方形等各种形状。

98.燃烧装置2包括筒体21和隔板22。筒体21的入口与弯管11的出口直接连通。筒体21的横截面可以呈圆形或方形等各种形状。隔板22为沿着煤粉流动方向延伸的板状结构,其设置于筒体21内,并相对于筒体21中心朝下偏置。隔板22的头端与筒体21的入口平齐。隔板22的尾端与筒体21的出口之间设有间隔。这样,隔板22与筒体21侧壁的位于隔板22上方的部分之间的空间形成燃烧区23,隔板22与筒体21侧壁的位于隔板22下方的部分之间的空间形成冷却区24,且隔板22尾端与筒体21出口之间的空间形成混合区25。如此,燃烧区23与冷却区24上下正对,并分别位于隔板22的上方和下方,且燃烧区23的通流面积大于冷却区24的通流面积;而混合区25位于隔板22的下游,并将燃烧区23的出口和冷却区24的出口连通。

99.由图1可知,在该实施例中,隔板22包括第一板段221和第二板段222。第一板段221

和第二板段222沿着煤粉流动方向依次连接。其中,第一板段221的头端构成隔板22的头端,与筒体21的入口平齐。第二板段222的尾端构成隔板22的尾端,与筒体21的出口间隔布置。第一板段221的尾端与第二板段222的头端可上下转动地连接,实现第一板段221与第二板段222之间的可转动连接,使得第一板段221能够通过相对于第二板段222上下转动,来改变隔板22的入口角度,进而改变燃烧区23和冷却区24的通流面积之比,以改变燃烧区23和冷却区24的煤粉比例,更灵活地适应不同的媒质和点火工况。

100.具体地,如图1中两条虚线所表示的,在该实施例中,第一板段221相对于第二板段222在

±

30

°

范围内转动。其中,当第一板段221转动至与第二板段222之间夹角为0

°

时,第一板段221与第二板段222方向共线,二者均平行于筒体21的纵向中心线,此时,隔板22的入口角度为0

°

。当第一板段221转动至与第二板段222之间的夹角为 30

°

时,第一板段221相对于第二板段222朝上倾斜(参见图1中较靠上的虚线),此时,第一板段221与筒体21纵向中心线之间的夹角为 30

°

,隔板22的入口角度大于0

°

,为30

°

。当第一板段221转动至与第二板段222之间的夹角为

‑

30

°

时,第一板段221相对于第二板段222朝下倾斜(参见图1中较靠下的虚线),此时,第一板段221与筒体21纵向中心线之间的夹角为

‑

30

°

,隔板22的入口角度小于0

°

,为

‑

30

°

。

101.点火装置3包括点火源31、第一套筒32和两个第二套筒33。点火源31插入燃烧区23中。在插入时,点火源31与筒体21纵向中心线之间的角度可以为0

‑

90

°

,即,点火源31可以水平、竖直或倾斜地插入燃烧区23中,具体可以根据现场安装空间以及点火效果和点火安全性等因素调整。第一套筒32和两个第二套筒33均设置于筒体21中。其中,第一套筒32套设于点火源31的外部,且与点火源31之间的间隙为1

‑

15mm,起到局部强化作用,以利于初期火焰的培育。两个第二套筒33分别称为第一放大筒和第二放大筒,其中,第一放大筒套设于第一套筒32外部,并在煤粉流动方向上与第一套筒32部分重叠;第二放大筒套设于第一放大筒外部,并在煤粉流动方向上与第二放大筒部分重叠。第一放大筒和第二放大筒一起对火焰进行逐级放大。

102.由图1可知,在该第一实施例中,第一套筒32及各第二套筒33均呈直筒状。但需要说明的是,第一套筒32和第二套筒33的形状并不局限于此,这一点在后续图2

‑

4所示的实施例中也有体现。

103.该实施例的偏置煤粉燃烧器10,其可以在利用弯管11对一次风粉进行浓淡分离的基础上,使浓粉和淡粉分别直接进入通流面积较大的燃烧区23和通流面积较小的冷却区24,分别在燃烧区23和冷却区24内形成低速但高浓度的氛围以及高速但低浓度的氛围,并由点火源31在第一套筒32的保护下先对进入燃烧区23内的一小部分浓粉进行有效点燃,再配合两个第二套筒33的逐级放大作用,实现浓粉在燃烧区23内的逐级燃烧,且燃烧过程中,冷却区24内的淡粉可以起到一定的冷却作用,防止结焦,之后,从燃烧区23和冷却区24流出的两股煤粉气流在混合区25内进行混合,进一步降温并强化燃烧,最终从筒体21的出口喷出。整个过程,点火容易,燃烧稳定,且不易烧损结焦,使得偏置煤粉燃烧器10对于劣质煤和高水分煤具有较好的点火性能,可以实现对劣质煤和高水分煤的有效点燃。

104.接下来介绍图2

‑

8所示的其他实施例。在介绍其他实施例时,为了简化描述,仅重点介绍与各实施例的不同之处,相同之处不再过多介绍。

105.首先介绍图2所示的第二实施例。

106.如图2所示,该第二实施例与第一实施例的不同之处主要在于,第一套筒32的形状不同。

107.具体地,如图2所示,在该第二实施例中,第一套筒32不再呈直筒状,而是呈锥筒状。

108.更具体地,由图2可知,在该第二实施例中,第一套筒32呈渐扩的锥筒状结构。此时,第一套筒32的通流面积沿着煤粉流动方向逐渐变大,能够更有效地对煤粉进行降速,以进一步降低点火难度。

109.另外,该第二实施例与第一实施例的区别还在于,第一板段221相对于第二板段222的转动范围不再为

±

30

°

,而是

±

20

°

,也就是说,第一板段221相对于第二板段222在

±

20

°

范围内转动。这样,可以在满足点火性能的基础上,减少涡流。

110.接下来介绍图3所示的第三实施例。

111.如图3所示,该第三实施例与第一实施例和第二实施例的不同之处主要在于,第一套筒32不再呈直筒状或锥筒状,而是呈鼓形。

112.接下来介绍图4所示的第四实施例。

113.如图4所示,该第四实施例与第一实施例的不同之处主要在于,第二套筒33的个数和形状不同。具体地,如图4所示,在该第四实施例中,点火装置3仅包括一个第二套筒33,且第二套筒33的通流面积不再恒定,而是沿着煤粉流动方向逐渐变大。更具体地,由图4可知,在该第四实施例中,第二套筒33呈沿煤粉流动方向渐扩的锥筒状。

114.由于第二套筒33的通流面积沿着煤粉流动方向逐渐增大,因此,第二套筒33可以更有效地对煤粉进行降速,以实现煤粉在燃烧区23内更充分且稳定的燃烧。

115.可以理解,为了进一步通过对煤粉进行降速来改善燃烧性能,在该第四实施例中,可以将第一套筒32也设置为通流面积沿着煤粉流动方向逐渐变大的。

116.接下来介绍图5所示的第五实施例。

117.如图5所示,该第五实施例与前述四个实施例的区别主要在于,筒体21的结构不同。

118.如图5所示,在该第五实施例中,筒体21不再整体是等截面结构,而是包括变截面部分。具体地,由图5可知,在该第五实施例中,筒体21包括第一筒段211和第二筒段212。第一筒段211连接浓缩装置1和第二筒段212。且沿着煤粉流动方向,第一筒段211的通流面积逐渐增大;而第二筒段212的通流面积则各处相等,仍为等截面结构。

119.所设置的第一筒段211,其通流面积沿煤粉流动方向逐渐变大,使得筒体21入口段形成斜坡段,这不仅可以实现不等径的弯管11和第二筒段212之间的过渡,还有利于减少煤粉流动时的涡流和积粉。

120.接下来介绍图6所示的第六实施例。

121.在图6中,未示出点火源31,而是在相应位置示意性地示出了火焰。

122.如图6所示,该第六实施例与第一实施例的区别主要在于,一方面,第二套筒33的数量不再为两个,而是仅为一个;另一方面,混合区25不再为等截面的,而是包括渐缩段251。沿着煤粉流动方向,渐缩段251的通流面积逐渐减小。具体地,渐缩段251呈沿着煤粉流动方向渐缩的锥形。并且,由图6可知,在该实施例中,混合区25还包括等截面段,等截面段连接于渐缩段251的末端。

123.所设置的渐缩段251,可以引导由燃烧区23和冷却区24流出的两部分煤粉更充分快速地混合,起到整流作用,减小紊流,同时,也有利于加快煤粉喷出流速。

124.接下来介绍图7所示的第七实施例。

125.与图6类似,在图7中,也未示出点火源31,而是在相应位置示意性地示出了火焰。

126.如图7所示,该第七实施例除了在第二套筒33的数量上与第一实施例不同,另一个主要区别在于,浓缩装置1的结构不同。此处主要介绍浓缩装置1的不同之处。

127.由图7可知,在该第七实施例中,浓缩装置1不仅包括弯管11,同时还包括弯板12和挡块13。其中,弯板12设置于弯管11内,并沿着弯管11的纵向中心线延伸,此时,弯板12的走向与弯管11的走向一致,浓相区14和稀相区15分别位于弯板12的径向外侧和径向内侧,也就是说,弯板12将弯管11的管腔分隔为位于弯板12径向外侧的浓相区14和位于弯板12径向内侧的稀相区15。弯板12的尾端位于隔板22上方,也即弯板12的尾端位于燃烧区23范围内。挡块13设置于弯管11的位于径向外侧的侧壁的内表面。

128.图7示意性地示出了在设有弯板12和挡块13的情况下,煤粉的流动情况。

129.参照图7可知,所设置的弯板12和挡块13能够共同引导煤粉向弯板12处汇聚,提高浓煤粉向燃烧区23内的聚集,有效加强分离浓缩及引流效果,进一步提高偏置煤粉燃烧器10的点火及稳燃性能。

130.可以理解,与浓缩装置1仅包括弯管11的情况相比,当仅在弯管11中设置弯板12和挡块13中的一个时,也能在一定程度上,改善浓缩效果。

131.在图7中,弯板12与弯管11同心地设置于弯管11中,也就是说,弯板12位于弯管11的纵向中心线上。但需要说明的是,在未图示实施例中,弯板12也可以朝径向外侧偏心地设置于弯管11中,即,弯板12可以位于弯管11纵向中心线的径向外侧。

132.将弯板12设置为相对于弯管11朝径向外侧偏心,有利于引导更多煤粉流入向燃烧区23中,实现更好的浓缩和引流效果。

133.弯板12的横截面形式可以多样。图10

‑

14示出了其中几种。

134.在图10中,弯板12的横截面呈矩形。此时的弯板12可称为直形导流板或直形弯板。

135.在图11中,弯板12的横截面呈弧形。此时的弯板12可称为弧形导流板或弧形弯板。

136.在图12中,弯板12的横截面呈v型。具体地,弯板12包括第一板部121和第二板部122。第一板部121和第二板部122彼此成角度地连接,使得二者之间连接形成v字型。此时的弯板12可称为v形导流板或v形弯板。v形导流板可以使得煤粉气流在弯板12中心的浓缩效果增强。同时,v形扩张角度可灵活设计,以适应不同的安装场合。

137.在图13中,弯板12的横截面呈双v型。具体地,弯板12包括第一板部121、第二板部122、第三板部123和第四板部124,第一板部121、第二板部122、第三板部123和第四板部124依次连接,且第一板部121与第二板部122之间、第二板部122与第三板部123之间以及第三板部123与第四板部124之间均成角度地连接,即均连接形成v字型。此时的弯板12可称为双v形导流板或双v形弯板。双v形导流板有利于实现更好的浓缩效果。

138.在图14中,弯板12为扭转板。具体地,弯板12包括第一板部121和第二板部122,第一板部121和第二板部122彼此连接,且第一板部121和第二板部122相对扭转。此时的弯板12可称为扭转导流板或扭转弯板。扭转导流板可以看作是在图12所示v形导流板的基础上扭转一定角度得到,这有利于在保证煤粉浓缩效果的同时,突破煤粉燃烧器只能水平或竖

直安装的限制,有效提高偏置煤粉燃烧器10现场安装角度的灵活性。

139.偏置煤粉燃烧器10的设计及应用过程中,可依据不同的锅炉型式、媒质种类及习惯运行工况等条件,选用不同型式的弯板12,以便更好地组织煤粉气流,实现煤粉气流的有效浓缩,并将煤粉充分引流至燃烧区23内。

140.接下来回到图8,介绍图8所示的第八实施例。

141.如图8所示,该第八实施例与前述各实施例的不同之处主要在于,浓缩装置1不再为弯头式浓缩装置,而是挡块式浓缩装置。具体地,如图8所示,在该实施例中,浓缩装置1不再包括弯管11,而是包括直管16,且直管16中设有挡块13。挡块13设置于直管16底壁的内表面上。此时,挡块13引导煤粉向上部聚集,以便浓粉进入燃烧区23中。

142.另外,由图8可知,该第八实施例与图5所示的第五实施例相似,筒体21也包括通流面积沿着煤粉流动方向逐渐变大的第一筒段211,但与第五实施例不同的是,第一筒段211并非位于隔板22上下两侧的侧壁均朝外倾斜,而是仅位于隔板22上侧的侧壁朝外倾斜,第一筒段211的位于隔板22下侧的侧壁仍水平延伸。

143.在前述各实施例中,隔板22可以为平直板或曲面板。例如,参见图9,一些实施例中,隔板22为弧形板,其横截面为弧面,且隔板22朝下凹陷。

144.与隔板22为平板的情况相比,当隔板22为弧形板时,隔板22两端与筒体21侧壁连接处过渡较为圆滑,阻力较小,可以使流场更加顺畅,避免边壁处出现低速区及积粉现象,提高点火安全性。

145.另外,在隔板22偏置,且筒体21的横截面呈圆形的情况下,若隔板22为平板,则燃烧区23的顶壁为筒体21的侧壁,呈弧形,而燃烧区23的底壁为隔板22,是直板,此时,燃烧区23上下不对称,位于燃烧区23中心的偏置的点火源31偏离偏置煤粉燃烧器10的整体中心更远,这对燃烧的均匀性不利,容易导致火焰刷壁,引发结焦问题;而当隔板22为弧形板时,如图9所示,燃烧区23的顶壁和底壁均呈弧形,有利于使燃烧区23内的流畅接近对称分布,这种情况下,既能保留点火中心偏置的优势,又可以使偏置后的点火中心偏移偏置煤粉燃烧器10整体中心相对近一些,降低结焦风险。

146.同时,继续参见图9,一些实施例中,筒体21的出口呈圆形,这样,方便与锅炉风箱配合,使得偏置煤粉燃烧器10可针对现场情况实现灵活安装,现场适应性好。

147.综上所述,本实用新型实施例所提供的偏置煤粉燃烧器10,结构简单,且燃烧性能优越,有利于解决劣质煤及高水分煤等劣质煤种的点火及稳燃问题。

148.将本实用新型实施例所提供的偏置煤粉燃烧器10,应用于燃烧系统中,可有效提高燃烧系统的性能。因此,本实用新型实施例还提供一种燃烧系统,其包括锅炉和本实用新型各实施例的偏置煤粉燃烧器10。

149.以上所述仅为本实用新型的示例性实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。