一种再生凉爽pet聚酯纤维的制备方法

技术领域

1.本发明涉及废pet聚酯回收利用技术领域,特别是涉及一种再生凉爽 pet纤维的制备方法。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet,简称聚酯)是一种性能优异的半结晶态热塑性高分子材料,广泛的应用于化纤、包装、医药、电子机械等领域,是化学纤维的第一大品种。聚酯行业在飞速发展的同时,废旧聚酯制品的处理问题接踵而来,社会中废弃聚酯制品的巨大存量不仅给生态环境带来了巨大的压力,同时造成了石化资源的严重浪费。因此,对废弃聚酯制品的再生回收不仅可以变废为宝,缓解石油等不可再生资源短缺的压力,同时对生态环境的保护以及聚酯行业的可持续发展等都具有重大意义。

3.结合聚酯的物化特性,其回收方式主要分为物理再生和化学再生两种。物理再生法基于聚酯的热塑性,通过将废旧聚酯制品除杂、清洗、粉碎干燥后进行熔融再造粒的方法实现聚酯的再生,物理再生虽然具有成本低、技术简单的特点,但对于杂质成分复杂且不易分离的废旧聚酯制品,特别是废旧聚酯纺织品的回收而言,物理回收只能实现降级回收,最终产生无法回收废弃物,不能实现聚酯材料的封闭式循环,并且物理再生难以对再生的聚酯进行功能化改性,从而增加了进一步改性的成本投入,造成资源的浪费。化学再生基于聚酯缩聚反应的可逆性及酯交换反应的亲核反应机理,通过小分子解聚剂对大分子链的进攻使聚酯解聚成聚合单体或中间体,经分离提纯后进行再聚合实现再生,在再聚合的同时可以通过添加少量改性添加剂,从而得到不同功能的再生聚酯,这对于废旧聚酯纺织品的回收及功能化具有明显优势。化学法中主要的解聚方法有水解、甲醇解和乙二醇解三种,其中水解反应需要高浓度的酸或碱,甲醇解反应需要高温高压环境,因此对设备要求高,工业化难度大;相比之下,乙二醇解具有反应条件较温和,工艺流程短,易于实现连续化生产等突出的特点,因而备受行业青睐。

4.再生聚酯的质量决定了再生聚酯纤维的品质,因此聚酯化学回收的工艺是尤为重要,与此同时传统的pet聚酯纤维面料吸湿性差,透气性低,穿着有闷热感,影响穿着的舒适度。因此,如何克服废聚酯醇解法再生过程中存在的问题以及对聚酯纤维进行高值化改性,是再生聚酯领域研究和突破的重点。

技术实现要素:

5.针对上述问题,本发明的目的是提供一种再生凉爽聚酯纤维的制备方法,此再生凉爽聚酯纤维的制备方法中,采用一种可溶解于乙二醇的乙二醇钛酸钠作为催化剂,催化废旧聚酯制品的解聚及解聚产物的再聚合过程,因此制备再生聚酯的过程无需将催化剂从解聚产物中除去便可用于再缩聚,大大节约解聚产物分离提纯成本的同时保证了再生聚酯品质。在再缩聚过程中,添加少量的纳米h

‑

bn使得到的再生聚酯具有优异的导热性能,从而实现聚酯纤维的高值化回收利用。

6.为了实现上述目的,本发明采用如下技术方案:

7.一种再生凉爽pet聚酯纤维的制备方法,包括如下步骤:

8.(a)废pet聚酯的预处理;

9.(b)对预处理后的废pet聚酯进行乙二醇解聚:将醇解催化剂溶解于解聚剂乙二醇中,得到解聚溶液;将解聚溶液与废pet聚酯混合并搅拌进行解聚反应;

10.(c)对所得到的解聚产物进行脱色及提纯,得到高纯度的解聚产物;

11.(d)解聚产物的再聚合及功能化:在聚合反应釜中,将缩聚催化剂、热稳定剂以及导热材料添加剂加入获得的高纯度的解聚产物中,搅拌混合;接着在一定的反应条件下,反应一段时间后即获得再生凉爽聚酯;

12.(e)将得到的再生凉爽聚酯经纺丝成型得到再生凉爽pet聚酯纤维。

13.所述废pet聚酯的预处理具体方式为:将清洁的废聚酯直接打碎进入料仓,清洁的废聚酯纤维进行切断后送入料仓,废聚酯瓶片进行分拣、清洗、除杂、粉碎、切断后送入料仓,然后混合配料,供下道工序。

14.所述醇解催化剂为乙二醇钛酸钠,用量为乙二醇质量的0.1%

‑

1%;所述解聚剂乙二醇用量与废pet聚酯的摩尔比为4

‑

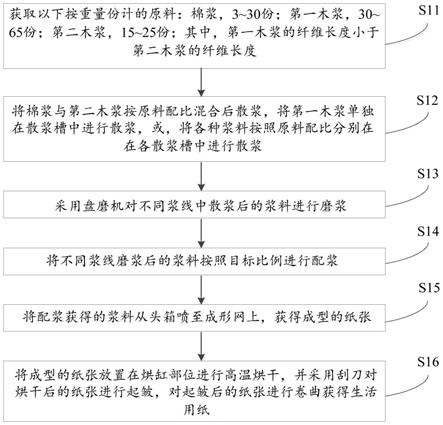

20:1;所述解聚反应温度为190

‑

210℃,反应体系压力为1

‑

2.5atm,反应时间为1

‑

6h;所述解聚反应,搅拌速率为50

‑

1500转/min;所述解聚反应在惰性气体保护下进行。

15.所述解聚产物的脱色及提纯具体步骤为:在获得的提纯及脱色后的解聚溶液中加入含有活性炭质量分数为0.5

‑

5%的乙二醇分散液,含有活性炭的乙二醇分散液的加入量为解聚物乙二醇溶液质量的0.5

‑

5倍,在温度为 150

‑

220℃下,常压回流搅拌脱色1

‑

6h,然后经过过滤除去杂质和脱色使用的活性炭;接着重复脱色除杂2

‑

6次,得到脱色除杂后的解聚物的乙二醇溶液,并将得到的溶液在压力为0.5

‑

0.8atm的条件下加热到190

‑

210℃除去乙二醇,等乙二醇蒸发完全即可得到提纯及脱色后的解聚产物。

16.所述解聚产物的再聚合及功能化反应条件为:在220

‑

240℃和压力1atm 条件下,并在惰性气体保护下,加入缩聚催化剂、热稳定剂以及导热材料添加剂并搅拌混合;接着将反应温度升高至240

‑

250℃,继续反应0.5

‑

1h,同时将体系内压力匀速降低至1kpa;然后将反应温度升高至265

‑

290℃,使体系内压力降低至20pa后,继续反应0.5

‑

1h,即获得再生凉爽聚酯。

17.所述缩聚催化剂为醋酸锑、三氧化二锑、乙二醇钛酸钠中的一种或多种;所述缩聚催化剂的加入量为提纯及脱色后的解聚产物质量的1

‑5‰

;所述热稳定剂为磷酸三甲酯、磷酸二甲酯、磷酸二苯酯中的一种或多种;所述热稳定剂的加入量为提纯及脱色后的解聚产物质量的1

‑3‰

;所述导热材料添加剂为50

‑

200nm的六方氮化硼(h

‑

bn);所述导热材料添加剂的加入量为提纯及脱色后的解聚产物质量的10

‑

50

‰

。

18.所述再生聚酯纤维类型为poy或dty,其纺丝工艺分别为:将步骤(d) 制备得到的再生凉爽pet聚酯进行熔融纺丝,其poy纺丝工艺为:纺丝温度为270

‑

290℃,纺丝速度为2000

‑

2500m/min,拉伸温度为60

‑

80℃,总牵伸倍率为1.5

‑

4.5,制得再生聚酯poy长丝,将poy长丝经8h平衡后,分别经第一罗拉、第一热箱、冷却板、假捻器、第二罗拉、网络喷嘴、第二热箱、第三罗拉、油轮,卷绕后制得再生dty,其中第一罗拉的线速度为 200

‑

500m/min,第二罗拉的线速度为400

‑

500m/min,第三罗拉的线速度为 200

‑

500m/min,卷绕罗拉的线速度

为300

‑

600m/min,牵伸比1.1

‑

1.5,假捻 d/y比为1.2

‑

2.5。

19.本发明的有益效果是:

20.(1)本发明的醇解催化剂,既可高效地催化pet的乙二醇解聚反应,也能催化其解聚产物的再缩聚反应,避免目前普遍采用的醋酸锌、含锌金属盐类、含卤族元素的离子液体类催化剂催化醇解时造成的催化剂残留问题;

21.(2)本发明实现了废旧pet聚酯的再生利用,解决了废旧pet聚酯资源浪费和对环境的污染问题,实现废旧pet聚酯的高值化回收利用;

22.(3)本发明采用了具有优良导热性能的h

‑

bn,将纳米级的h

‑

bn作为凉爽改性剂,为pet的功能化提供了一个新的方向。纳米级的h

‑

bn作为导热吸湿材料掺杂到pet纤维中,可以大大提高pet纤维的导热性能,从而提高织物的透气性和舒适度。pet纤维用作服装材料时,纤维在与人体接触时可以将人体因运动产生的热量快速传导出去,同时还可以把因运动产生的汗液、水分迅速吸附并沿着纤维从织物里面向外表排除并蒸发掉,从而达到排汗导湿、透气凉爽的功能。

附图说明

23.图1为本发明的聚合反应釜的结构示意图;

24.图2为图1中a

‑

a向的剖面图;

25.图3为图1中b处的放大图;

26.图4为图1中c处的放大图;

27.图5为体现本发明的聚合反应釜的测试图。

28.图中:釜体1、盖壳体11、釜身12、开口13、隔板14、通孔15、滑槽16、第一搅拌桨2、搅拌杆21、桨叶22、第二搅拌桨3、第一转盘4、第二转盘5、滑轨51、传动装置6、转轮61、连杆62、电机7、转筒8。

具体实施方式

29.下面结合附图和具体实施方式对本发明作进一步描述:。

30.实施例1

31.本实施例的一种再生凉爽pet聚酯纤维的制备方法,包括以下步骤:

32.(a)废pet聚酯的预处理;具体方式为:将清洁的废聚酯直接打碎进入料仓,清洁的废聚酯纤维进行切断后送入料仓,废聚酯瓶片进行分拣、清洗、除杂、粉碎、切断后送入料仓,然后混合配料,供下道工序;

33.(b)对预处理后的废pet聚酯进行乙二醇解聚:将乙二醇钛酸钠溶解于解聚剂乙二醇中,得到解聚溶液;将解聚溶液与处理后的废pet聚酯混合并搅拌进行解聚反应,搅拌速率为1000转/min;其中,乙二醇钛酸钠的用量为乙二醇质量的0.1%;解聚剂乙二醇用量与废pet聚酯的摩尔比为 5:1,解聚反应温度为190℃,反应体系压力为2atm,反应时间为4h;

34.(c)对所得到的解聚产物进行脱色及提纯,得到高纯度的解聚产物;具体步骤为:在步骤(b)所得溶液中加入含有活性炭质量分数为4%的乙二醇分散液,含有活性炭的乙二醇分散液的加入量为解聚溶液质量的1.5 倍,在温度为200℃下,常压回流搅拌脱色6h,然后经过过滤除去杂质和脱色使用的活性炭;接着重复脱色除杂2次,得到脱色除杂后的解聚

物的乙二醇溶液,并将得到的溶液在压力为0.8atm的条件下加热到210℃除去乙二醇,等乙二醇蒸发完全即可得到提纯及脱色后的解聚产物;

35.(d)解聚产物的再聚合及功能化:在聚合反应釜中,将占提纯及脱色后的解聚产物质量3

‰

的乙二醇钛酸钠、占提纯及脱色后的解聚产物质量3

‰

的磷酸三甲酯以及占提纯及脱色后的解聚产物质量10

‰

、尺寸为 50

‑

100nm的h

‑

bn加入获得的提纯及脱色后的解聚产物中,在220℃和压力 1atm条件下,并在惰性气体保护下,搅拌混合;接着将反应温度升高至 240℃,继续反应1h,同时将体系内压力匀速降低至1kpa;然后将反应温度升高至265℃,使体系内压力降低至20pa后,继续反应1h,即获得再生 pet聚酯。

36.(e)将(d)中得到的再生凉爽聚酯经纺丝成型得到再生凉爽pet聚酯纤维;其poy纺丝工艺为:纺丝温度为270℃,纺丝速度为2000m/min,拉伸温度为60℃,总拉伸倍率为1.5。制得再生凉爽pet聚酯poy长丝,将poy长丝经8h平衡后,分别经第一罗拉、第一热箱、冷却板、假捻器、第二罗拉、网络喷嘴、第二热相、第三罗拉、油轮,卷绕后制得再生凉爽 dty。其中第一罗拉的线速度为200m/min,第二罗拉的线速度为400m/min,第三罗拉的线速度为200m/min,卷绕罗拉的线速度为300m/min,牵伸比 1.1,假捻d/y比为1.2。

37.实施例2

38.本实施例的一种再生凉爽pet聚酯纤维的制备方法,包括以下步骤:

39.(a)废pet聚酯的预处理:将清洁的废聚酯直接打碎进入料仓,清洁的废聚酯纤维进行切断后送入料仓,废聚酯瓶片进行分拣、清洗、除杂、粉碎、切断后送入料仓,然后混合配料,供下道工序;

40.(b)对预处理后的废pet聚酯进行乙二醇解聚:将醇解催化剂乙二醇钛酸钠溶解于解聚剂乙二醇中,得到解聚溶液;将解聚溶液与处理后的废 pet聚酯混合并搅拌进行解聚反应,搅拌速率为1000转/min;其中,乙二醇钛酸钠的用量为乙二醇质量的0.5%;解聚剂乙二醇用量与废pet聚酯的摩尔比为10:1,解聚反应温度为200℃,反应体系压力为2atm,反应时间为4h;

41.(c)对所得到的解聚产物进行脱色及提纯,得到高纯度的解聚产物;具体步骤为:在步骤(b)所得溶液中加入含有活性炭质量分数为4%的乙二醇分散液,活性炭乙二醇分散液的加入量为解聚溶液质量的3倍,在温度为210℃下,常压回流搅拌脱色3h,然后经过过滤除去杂质和脱色使用的活性炭;接着重复脱色除杂4次,得到脱色除杂后的解聚物的乙二醇溶液,并将得到的溶液在压力为0.8atm的条件下加热到210℃除去乙二醇,等乙二醇蒸发完全即可得到提纯及脱色后的解聚产物;

42.(d)解聚产物的再聚合及功能化:在聚合反应釜中,将占提纯及脱色后的解聚产物质量2

‰

的三氧化二锑、占提纯及脱色后的解聚产物质量3

‰

的磷酸二甲酯及占提纯及脱色后的解聚产物质量30

‰

、尺寸为50

‑

100nm的 h

‑

bn加入获得的提纯及脱色后的解聚产物中,在230℃和压力1atm条件下,并在惰性气体保护下,搅拌混合;接着将反应温度升高至245℃,继续反应 1h,同时将体系内压力匀速降低至1kpa;然后将反应温度升高至280℃,使体系内压力降低至20pa后,继续反应1h,即获得再生pet聚酯。

43.(e)将(d)中得到的再生凉爽聚酯经纺丝成型得到再生凉爽pet聚酯纤维;其poy纺丝工艺为:纺丝温度为280℃,纺丝速度为2500m/min,拉伸温度为70℃,总拉伸倍率为3.5。将制得再生凉爽pet聚酯poy长丝经8h平衡后,分别经第一罗拉、第一热箱、冷却板、假捻器、

第二罗拉、网络喷嘴、第二热相、第三罗拉、油轮,卷绕后制得再生凉爽dty。其中第一罗拉的线速度为400m/min,第二罗拉的线速度为450m/min,第三罗拉的线速度为400m/min,卷绕罗拉的线速度为500m/min,牵伸比1.3,假捻 d/y比为2.0。

44.实施例3

45.本实施例的一种再生凉爽pet聚酯纤维的制备方法,包括以下步骤:

46.(a)废pet聚酯的预处理:;具体方式为:将清洁的废聚酯直接打碎进入料仓,清洁的废聚酯纤维进行切断后送入料仓,废聚酯瓶片进行分拣、清洗、除杂、粉碎、切断后送入料仓,然后混合配料,供下道工序;

47.(b)对预处理后的废pet聚酯进行乙二醇解聚:将醇解催化剂乙二醇钛酸钠溶解于解聚剂乙二醇中,得到解聚溶液;将解聚溶液与处理后的废 pet聚酯混合并搅拌进行解聚反应,搅拌速率为1500转/min;其中,乙二醇钛酸钠的用量为乙二醇质量的0.8%,解聚剂乙二醇用量与废pet聚酯的摩尔比为20:1,解聚反应温度为210℃,反应体系压力为2.5atm,反应时间为6h;

48.(c)对所得到的解聚产物进行脱色及提纯,得到高纯度的解聚产物;具体步骤为:在步骤(b)所得溶液中加入含有活性炭质量分数为5%的乙二醇分散液,活性炭乙二醇分散液的加入量为解聚溶液质量的5倍,在温度为220℃下,常压回流搅拌脱色6h,然后经过过滤除去杂质和脱色使用的活性炭;接着重复脱色除杂6次,得到脱色除杂后的解聚物的乙二醇溶液,并将得到的溶液在压力为0.8atm的条件下加热到210℃除去乙二醇,等乙二醇蒸发完全即可得到提纯及脱色后的解聚产物;

49.(d)解聚产物的再聚合及功能化:在聚合反应釜中,将占提纯及脱色后的解聚产物质量3

‰

的醋酸锑、占提纯及脱色后的解聚产物质量3

‰

的磷酸二苯酯及占提纯及脱色后的解聚产物质量50

‰

、尺寸为50

‑

100nm的h

‑

bn 加入获得的提纯及脱色后的解聚产物中,在240℃和压力1atm条件下,并在惰性气体保护下,搅拌混合;接着将反应温度升高至250℃,继续反应 1h,同时将体系内压力匀速降低至1kpa;然后将反应温度升高至290℃,使体系内压力降低至20pa后,继续反应1h,即获得再生pet聚酯。

50.(e)将(d)中得到的再生凉爽聚酯经纺丝成型得到再生凉爽pet聚酯纤维;其poy纺丝工艺为:其poy纺丝工艺为:丝温度为290℃,纺丝速度为2500m/min,拉伸温度为80℃,总拉伸倍率为4.5。将制得再生凉爽 pet聚酯poy长丝经8h平衡后,分别经第一罗拉,第一热箱,冷却板,假捻器,第二罗拉,网络喷嘴,第二热相,第三罗拉,油轮,卷绕后制得再生凉爽dty。其中第一罗拉的线速度为500m/min,第二罗拉的线速度为 500m/min,第三罗拉的线速度为500m/min,卷绕罗拉的线速度为600m/min,牵伸比1.5,假捻d/y比为2.5。

51.对比例1

52.本实施例的一种再生凉爽pet聚酯纤维的制备方法,包括以下步骤:

53.(a)废pet聚酯的预处理;具体方式为:将清洁的废聚酯直接打碎进入料仓,清洁的废聚酯纤维进行切断后送入料仓,废聚酯瓶片进行分拣、清洗、除杂、粉碎、切断后送入料仓,然后混合配料,供下道工序;

54.(b)对预处理后的废pet聚酯进行乙二醇解聚:将乙二醇钛酸钠溶解于解聚剂乙二醇中,得到解聚溶液;将解聚溶液与处理后的废pet聚酯混合并搅拌进行解聚反应,搅拌速率为1000转/min;其中,乙二醇钛酸钠的用量为乙二醇质量的0.1%;解聚剂乙二醇用量与

废pet聚酯的摩尔比为 5:1,解聚反应温度为190℃,反应体系压力为2atm,反应时间为4h;

55.(c)对所得到的解聚产物进行脱色及提纯,得到高纯度的解聚产物;具体步骤为:在步骤(b)所得溶液中加入含有活性炭质量分数为4%的乙二醇分散液,含有活性炭的乙二醇分散液的加入量为解聚溶液质量的1.5 倍,在温度为200℃下,常压回流搅拌脱色6h,然后经过过滤除去杂质和脱色使用的活性炭;接着重复脱色除杂2次,得到脱色除杂后的解聚物的乙二醇溶液,并将得到的溶液在压力为0.8atm的条件下加热到210℃除去乙二醇,等乙二醇蒸发完全即可得到提纯及脱色后的解聚产物;

56.(d)解聚产物的再聚合及功能化:在聚合反应釜中,将占提纯及脱色后的解聚产物质量3

‰

的乙二醇钛酸钠、占提纯及脱色后的解聚产物质量 3

‰

的磷酸三甲酯加入获得的提纯及脱色后的解聚产物中,在220℃和压力 1atm条件下,并在惰性气体保护下,搅拌混合;接着将反应温度升高至 240℃,继续反应1h,同时将体系内压力匀速降低至1kpa;然后将反应温度升高至265℃,使体系内压力降低至20pa后,继续反应1h,即获得再生 pet聚酯。

57.(e)将(d)中得到的再生凉爽聚酯经纺丝成型得到再生凉爽pet聚酯纤维;其poy纺丝工艺为:纺丝温度为270℃,纺丝速度为2000m/min,拉伸温度为60℃,总拉伸倍率为1.5。制得再生凉爽pet聚酯poy长丝,将poy长丝经8h平衡后,分别经第一罗拉、第一热箱、冷却板、假捻器、第二罗拉、网络喷嘴、第二热相、第三罗拉、油轮,卷绕后制得再生凉爽 dty。其中第一罗拉的线速度为200m/min,第二罗拉的线速度为400m/min,第三罗拉的线速度为200m/min,卷绕罗拉的线速度为300m/min,牵伸比 1.1,假捻d/y比为1.2。

58.实施效果的评价

59.将上述实施例1~3及对比例1制得的pet纤维进行相关性能测试:断裂强度和断裂伸长率按照gb/t27629进行测试;其中导热性能按 astme1461标准进行导热率测试。测试结果如表1所示:

60.表1

[0061][0062]

实施例与对比例相比,实施例的优点在于:

[0063]

随着导热材料添加剂的不断增加,再生pet的导热性能进一步的提升,因此,由再生的pet纤维做成的织物可以快速将产生的热量传导出去,从而增加舒适度。

[0064]

在pet聚合反应过程中,需要尽可能对反应原料进行充分搅拌,以达到传质传热的均匀高效。但是,传统聚合反应釜一般通过搅拌桨单向搅拌,搅拌效果较差,反应釜内不同原料之间的传热和传质速度较慢,釜内存在搅拌死角,严重影响聚合反应的均匀性和转化率,降低了产品的质量。

[0065]

本发明各实施例中所述聚合反应釜如图1

‑

5所示,包括釜体1及分别设于釜体1内的若干纵向第一搅拌桨2、一对横向设置的第二搅拌桨3,所述釜体1内设有水平第二转盘5和与第二转盘5呈钝角或直角设置的第一转盘4,所述第一搅拌桨2包括呈钝角或直角设置

的搅拌杆21,若干所述搅拌杆21的一端呈圆周均布状活动穿过第一转盘4,若干所述搅拌杆21的另一端呈圆周均布状活动穿过第二转盘5,所述第一转盘4带动若干第一搅拌桨2及第二转盘5转动,且所述搅拌杆21两侧部边转动边对应来回穿过第一转盘4或第二转盘5,一对所述第二搅拌桨3分别通过传动装置6与一对搅拌杆21下端对应传动连接,所述第二搅拌桨3随搅拌杆21的转动而转动,且所述第二搅拌桨3通过搅拌杆21的往复运动驱动自转。

[0066]

每个所述第一搅拌桨2还包括固定在搅拌杆21上的桨叶22。当电机7 驱动第一转盘4转动时,第一转盘4带动若干第一搅拌桨2转动,第一搅拌桨2转动又带动第二转盘5转动;在第一转盘4带动若干第一搅拌桨2 转动的同时,搅拌杆21一端以往复运动穿过第一转盘4,搅拌杆21另一端以往复运动穿过第二转盘5,搅拌杆21两端在旋转过程中始终不脱出第一转盘4、第二转盘5,因此搅拌杆21下侧呈现边旋转边上下运动的运动状态,从而实现第一搅拌桨2的边旋转搅拌边上下搅拌。本发明中,第一搅拌桨2数量为四个,以图1为参照,四个第一搅拌桨2以上下一对、前后一对的状态穿过第一转盘4,并以左右一对、前后一对的状态穿过第二转盘 5,位于上方的搅拌杆21的下端处于高处,位于下方的搅拌杆21的下端处于低处,其余搅拌杆21的下端处于中间位置处,四个搅拌杆21下端形成一个椭圆面。

[0067]

所述釜体1包括上下密封相连的盖壳体11和釜身12,所述盖壳体11 和釜身12之间通过开口13连通,若干所述第一搅拌桨2通过开口13,所述第一转盘4设于壳体11内,所述第一转盘4通过电机7驱动转动。电机7固定在盖壳体11内。

[0068]

所述釜身12上部内固定有隔板14,所述隔板14中心处设有通孔15,所述第二转盘5封盖通孔15且第二转盘5与隔板14转动连接。具体的,所述第二转盘5下表面设有环状滑轨51,所述隔板14上表面凹陷形成与滑轨51滑动配合的环状滑槽16。所述隔板14与第二转盘5间还通过密封圈密封,以避免物料进入至隔板14上方的釜体1中。

[0069]

所述釜体1底部转动设有转筒8,若干所述搅拌杆21下侧始终活动穿入转筒8内,一对所述第二搅拌桨3对称分布与转筒8两侧。所述桨叶22 处于转筒8上方。搅拌杆21与转筒8顶部间通过密封圈密封。

[0070]

所述传动装置6设于转筒8内,所述传动装置6包括转轮61和与转轮 61一侧铰接的连杆62,所述第二搅拌桨3的轴转动穿过转筒8并与转轮61 固定连接,所述连杆62上端与搅拌杆21下端铰接。当第一转盘4驱动第一搅拌桨2运动时,第一搅拌桨2旋转带动转筒8转动的同时带动第二搅拌桨3旋转,与此同时,搅拌杆21又通过连杆62驱动转轮61转动,进而带动第二搅拌桨3自转。

[0071]

本发明聚合反应釜通过由第一搅拌桨2和第一转盘4、第二转盘5、电机7组成的无齿轮转动结构,实现第一搅拌桨2的边旋转边上下搅拌,同时通过与第一搅拌桨2连接的传动装置6带动第二搅拌桨3边随第一搅拌桨2转动边自身自转进行搅拌,实现了多种搅拌方式的同时进行,促进了原料的传质传热,聚合反应的均匀性和转化率得到有效提高,保证了产品的质量。以实施例1的方法为参照,将其所用聚合反应釜替换成现有聚合反应釜制备聚酯,发现聚合反应的均匀性和转化率均比实施例1的要低,产品质量合格率低7.3%。

[0072]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。