1.本实用新型涉及催化剂生产设备领域,具体地,涉及一种催化剂连续浸渍系统。

背景技术:

2.催化剂的生产大都采用浸渍方式担载活性组分,浸渍方式分为饱和浸渍和过饱和浸渍,后者多采用间歇式操作,即载体与浸渍液在静态或动态下接触一定时间后,进行固液分离。分离出来的固体转入下道工序(干燥、焙烧),液体则重新调配后循环使用。

3.间歇式浸渍方式用工多、劳动强度大、作业环境不易控制、产品质量波动较大。

4.中国发明专利申请cn102441441a公开了微球形催化剂浸渍装置及方法,将浸渍溶液储罐内的浸渍溶液及催化剂载体输送设备中催化剂载体均输送至流道式输送设备中,充分浸渍后经液固分离设备使浸渍后的载体和浸渍液分离。本方法主要针对浸渍时存在由于粒径微小造成的漂浮等问题,但该方法容易使载体在过饱和浸渍中造成强度下降。

5.中国发明专利申请cn102806109a公开了一种催化剂连续浸渍的方法,浸渍液连续稳定的加入浸渍室并雾化成小液滴,浸渍液液滴与同样均匀加入的催化剂载体充分接触完成浸渍。该方法使得催化剂干燥前浸渍时间较长,对于保持催化剂载体强度不利。

技术实现要素:

6.本实用新型的目的是提供一种催化剂连续浸渍系统,主要是解决现有技术中催化剂载体浸渍效果差的问题。

7.为了实现上述目的,本实用新型提供了一种催化剂连续浸渍系统,包括具有进料口和出料口的壳体,该壳体内设置有浸渍区、固液分离区以及从所述浸渍区延伸至所述固液分离区的催化剂载体输送设备,所述催化剂载体输送设备设置为能够将浸渍于所述浸渍区的催化剂载体连续输送至所述固液分离区。

8.进一步的,所述催化剂载体输送设备包括设置于所述壳体内的网带输送机/链斗输送机,所述网带输送机/链斗输送机包括主动链轮、从动链轮以及设置在所述主动链轮和从动链轮之间的链条;

9.所述链条包括依次连接的底部水平段、中间倾斜段和顶部水平段,所述底部水平段位于所述浸渍区,所述顶部水平段高于所述底部水平段,并且至少部分所述顶部水平段位于固液分离区。

10.进一步的,所述进料口设置在所述壳体的顶壁且位于所述浸渍区,所述底部水平段设置在所述进料口下方;

11.所述出料口设置在所述壳体的侧壁,所述顶部水平段的一部分位于所述固液分离区,另一部分通过所述出料口延伸至所述壳体的外侧。

12.进一步的,所述链条上设置有输送网带/料斗,所述输送网带/料斗上设置有通孔,所述通孔的孔径小于所述催化剂载体的粒径。

13.进一步的,所述主动链轮传动连接有电机,所述电机通过变频器电连接有控制器。

14.进一步的,还包括与所述控制器电连接的进料设备,所述进料设备设置为能够通过所述进料口向所述浸渍区提供所述催化剂载体和浸渍液。

15.进一步的,所述进料设备包括催化剂载体计量罐以及设置在所述催化剂载体计量罐下方的输料管,所述催化剂载体计量罐与所述控制器电连接。

16.进一步的,所述催化剂载体计量罐和所述输料管均设置在所述壳体的上方,所述输料管包括用于连接催化剂载体计量罐的过渡段和用于连接所述进料口的入口连接段,所述入口连接段上设置有用于向所述浸渍区提供浸渍液的浸渍液进口。

17.进一步的,所述催化剂连续浸渍系统还包括浸渍液调配罐,所述浸渍液调配罐包括位于所述浸渍液调配罐顶部的浸渍液回收口和位于所述浸渍液调配罐底部的出液口,所述出液口与所述浸渍液进口连通,以向所述浸渍区提供浸渍液。

18.进一步的,所述固液分离区设置有液体回收槽,所述液体回收槽通过回液管路与所述浸渍液调配罐的所述浸渍液回收口相连通。

19.采用上述技术方案后,本实用新型与现有技术相比主要具有以下有益效果:

20.1、本实用新型的催化剂载体在传输的过程中与浸渍液接触,一方面实现催化剂载体浸渍的连续化,提高了制备效率;另一方面可以缩短催化剂载体在浸渍液中的浸泡时间,减少催化剂载体在浸渍液中的水解反应,得到的催化剂产品破碎率低、强度好。

21.2、本实用新型的催化剂连续浸渍系统可实现催化剂生产过程中的浸渍工序和固液分离工序的连续化,催化剂浸渍工序和固液分离工序之间无需转运催化剂载体,提高催化剂制备的自动化水平,降低工人的劳动强度,提高了操作安全性与可靠性,进而提高生产效率。

22.本实用新型的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

23.附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。

24.在附图中:

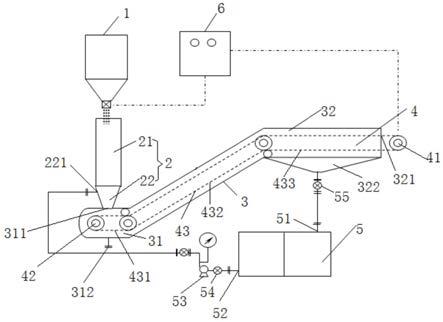

25.图1是本实用新型催化剂连续浸渍系统的结构示意图。

26.附图标记说明:

[0027]1‑

催化剂载体计量罐;

[0028]2‑

输料管;21

‑

过渡段;22

‑

入口连接段;221

‑

浸渍液进口;

[0029]3‑

壳体;31

‑

浸渍区;311

‑

进料口;312

‑

卸液口;32

‑

固液分离区;321

‑

出料口;322

‑

液体回收槽;

[0030]4‑

催化剂载体输送设备;41

‑

主动链轮;42

‑

从动链轮;43

‑

链条;431

‑

底部水平段;432

‑

中间倾斜段;433

‑

顶部水平段;

[0031]5‑

浸渍液调配罐;51

‑

浸渍液回收口;52

‑

出液口;53

‑

泵;54

‑

第一浸渍液流量控制阀;55

‑

第二浸渍液流量控制阀;

[0032]6‑

控制器。

具体实施方式

[0033]

为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

[0034]

在本实用新型的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

[0035]

如图1所示,本实用新型提供了一种催化剂连续浸渍系统,所述催化剂连续浸渍系统包括具有进料口311以及出料口321的壳体3,该壳体3内设置有浸渍区31、固液分离区32以及从所述浸渍区31延伸至所述固液分离区32的催化剂载体输送设备4,所述催化剂载体输送设备4设置为能够将浸渍于所述浸渍区31的催化剂载体连续输送至所述固液分离区32,以完成催化剂载体的浸渍工序和固液分离工序。

[0036]

本实用新型的上述技术方案中,催化剂载体通过进料口311进入壳体3内的浸渍区31,催化剂载体输送设备4将催化剂载体从浸渍区31向固液分离区32输送,催化剂载体在输送的过程中与浸渍液接触,浸渍之后在固液分离区32进行固液分离,然后从出料口321输出,从而得到浸渍后的催化剂载体。

[0037]

本实用新型的催化剂载体在输送的过程中与浸渍液接触,一方面实现催化剂载体的浸渍的连续化,提高了制备效率;另一方面可以缩短催化剂载体在浸渍液中的浸泡时间,减少催化剂载体在浸渍液中的水解反应,得到的催化剂产品破碎率低、强度好。

[0038]

除此之外,本实用新型的催化剂连续浸渍系统可实现催化剂生产过程中的浸渍工序和固液分离工序的连续化,催化剂浸渍工序和固液分离工序之间无需转运催化剂,提高催化剂制备的自动化水平,降低工人的劳动强度,提高了操作安全性与可靠性,进而提高生产效率。

[0039]

进一步的,所述进料口311设置在所述壳体3的顶壁且位于所述浸渍区31,所述底部水平段431设置在所述进料口311下方。

[0040]

进一步的,所述出料口321设置在所述壳体3的侧壁,所述顶部水平段433的一部分位于所述固液分离区32,另一部分通过所述出料口321延伸至所述壳体3的外侧。

[0041]

从进料口311进入壳体3的催化剂载体直接来到浸渍区31,催化剂载体在输送的过程中与位于浸渍区31内的浸渍液接触,浸渍之后在固液分离区32进行固液分离,然后从出料口321输出,从而得到浸渍及固液分离后的催化剂载体。

[0042]

进一步的,所述催化剂载体输送设备4包括设置于所述壳体3内的网带输送机/链斗输送机,用户可根据实际需要自行选择,在此不作具体限制。本实用新型优选链斗输送机,链斗输送机有利于催化剂载体在进行浸渍时保持在料斗内,即使漂浮也不容易掉落至料斗外。

[0043]

具体的,所述网带输送机/链斗输送机包括主动链轮41、从动链轮42以及设置在所述主动链轮41和从动链轮42之间的链条43,所述链条43包括依次连接的底部水平段431、中间倾斜段432和顶部水平段433,所述底部水平段431位于所述浸渍区31,所述顶部水平段433高于所述底部水平段431,并且至少部分所述顶部水平段433位于固液分离区32,所述中

间倾斜段432将底部水平段431和顶部水平段433连接起来。

[0044]

为了保证浸渍过程的连续性,催化剂载体通过催化剂载体输送设备4在行进的过程中进行浸渍,在催化剂载体通过进料口311进入浸渍区31时直接落入在底部水平段431上,有利于物料的获取与输送。

[0045]

所述顶部水平段433高于底部水平段431,也就是说中间倾斜段432是沿输送方向向上倾斜设置的,催化剂载体经过浸渍区31行进到固液分离区32,直接向上运行即可,避免链条43的多次转弯导致网带输送机/链斗输送机结构复杂,然后在固液分离区32完成固液分离。

[0046]

优选的,位于所述浸渍区31的底部水平段431与所述中间倾斜段432的长度之和大于位于所述固液分离区32的顶部水平段433的长度。

[0047]

浸渍区31的长度可根据催化剂载体所需的浸渍时间结合链条43的运行速度进行适当的设计。按照该优选实施方式,可以控制催化剂载体在浸渍区31完成浸渍,从而提高浸渍后的载体的强度。

[0048]

尤其对于网带输送机,为了使得催化剂载体顺利经过浸渍区31和固液分离区32,使催化剂载体稳定的保持在输送网带上,优选使底部水平段431与所述中间倾斜段432之间具有一定的角度α,所述120

°

≤α<180

°

,中间倾斜段432与所述底部水平段431之间具有一定的角度β,所述120

°

≤β<180

°

。

[0049]

进一步的,所述链条43上设置有输送网带/料斗,所述输送网带/料斗上设置有通孔,所述通孔的孔径小于催化剂载体的粒径,输送网带/料斗的具体材质和过滤精度可根据实际需求而定。

[0050]

壳体3内浸渍区31浸渍液需要进入到料斗/输送网带中对催化剂载体进行浸渍,所述通孔可以用作催化剂载体的松动风口,促进载体在传输过程中与浸渍液均匀混合。优选地,要使催化剂载体无法穿过所述通孔,满足浸渍液进入输送网带/料斗的同时避免催化剂载体漏出输送网带/料斗。

[0051]

进一步的,所述主动链轮41传动连接有电机,所述电机电连接有变频器,所述变频器与控制器6电连接。

[0052]

所述控制器6用于根据实际情况控制链条43的运转速度,以控制催化剂载体在浸渍区31和/或固液分离区32的停留时间,保证连续浸渍效果。

[0053]

进一步的,所述催化剂连续浸渍系统还包括与所述控制器6电连接的进料设备,所述进料设备设置为能够通过所述进料口311向所述浸渍区31提供所述催化剂载体和浸渍液。

[0054]

具体的,所述进料设备包括与所述控制器6电连接的催化剂载体计量罐1以及设置在催化剂载体计量罐1下方的输料管2,所述输料管2的进料口与所述催化剂载体计量罐1的出料口连通,所述输料管2的出料口与所述壳体3的进料口311连通,所述催化剂载体计量罐1具有出料机构,所述控制器6与出料机构电连接,所述控制器6还用于控制所述催化剂载体计量罐1的出料机构的出料量和/或出料速度。

[0055]

为了保证催化剂载体的连续浸渍效果,优选地,进料设备含有连续定量进料设备,例如催化剂载体计量罐1,从而使得进料设备将待浸渍的载体连续、均匀、稳定的输送到浸渍区31中去。

[0056]

进一步的,所述催化剂载体计量罐1和所述输料管2均设置在所述壳体3的上方,所述输料管2包括用于连接催化剂载体计量罐1的过渡段21和用于连接壳体3的进料口311的入口连接段22,所述入口连接段22上设置有用于向所述浸渍区31提供浸渍液的浸渍液进口221。

[0057]

优选的,所述催化剂载体计量罐1竖直放置,所述输料管2竖直放置在催化剂载体计量罐1的下方,输料管2包括用于连接催化剂载体计量罐1的过渡段21和用于连接壳体3的进料口311的入口连接段22;其中,所述过渡段21呈直筒型,所述入口连接段22呈大口端在、小口端在下的圆锥形,所述大口端与所述过渡段21的出口连通,所述小口端与所述壳体3的进料口311连通。

[0058]

进一步的,所述的催化剂连续浸渍系统还包括用于调配和贮存浸渍液的浸渍液调配罐5,所述浸渍液调配罐5包括位于所述浸渍液调配罐5的底部的出液口52和位于所述浸渍液调配罐5的顶部的浸渍液回收口51,所述浸渍液调配罐5的出液口52与浸渍液进口221连通,以向所述浸渍区31提供浸渍液。

[0059]

优选的,所述浸渍液调配罐5通过供应管路与浸渍液进口221连通,该供应管路可以为任意能够供应浸渍液的供应管路,该供应管路可以与提供液体流动力的泵送设备等以实现浸渍液的供应,浸渍液的种类也可以根据需求而有多种。

[0060]

本实用新型优选实施方式提供的浸渍液调配罐5通过供应管路以及设置在供应管路上的泵53将浸渍液泵送到壳体3内的浸渍区31,保证浸渍区31有充足的浸渍液,也进一步提高该催化剂连续浸渍系统的自动化水平。

[0061]

进一步的,所述浸渍区31的底部设置有卸液口312。停工时,可将所有物料从卸料口卸出,对催化剂连续浸渍系统进行清理,待下一次再开工使用;或者当催化剂连续浸渍系统发生故障时,可通过卸液口312将浸渍液引出,方便设备的检查与维修。

[0062]

进一步的,所述固液分离区32设置有液体回收槽322,液体回收槽322位于顶部水平段433下方;更进一步的,位于顶部水平段433下方的壳体3上设置有透液孔;由于输送网带/料斗上设置有通孔,当输送网带/料斗行进至固液分离区32后,浸渍液会通过通孔掉落至液体回收槽322。

[0063]

进一步的,所述液体回收槽322的出液口通过回液管路与所述浸渍液调配罐5的浸渍液回收口51相连通。

[0064]

其中,输送网带/料斗在其所安装的链条43离开浸渍区31进入固液分离区32后通过输送网带/料斗上的通孔脱出浸渍液,进行固液分离,完成固液分离的催化剂载体进入下一工序(干燥、焙烧),从催化剂载体上脱出的部分浸渍液进入到液体回收槽322中,然后通过管路回流到浸渍液调配罐5中,从而得到循环利用,通过这种循环式的浸渍液流动方式,能够有效提升浸渍液的利用率,避免污染工作环境、浪费浸渍液。

[0065]

另外,考虑到由于浸渍液对催化剂载体进行浸渍以后,其中的浓度会降低,该供应管路上设置有第一浸渍液流量控制阀54,回液管路上设置有第二浸渍液流量控制阀55。

[0066]

这样,通过控制第一浸渍液流量控制阀54和第二浸渍液流量控制阀55的开闭程度,对浸渍液调配罐5中的浸渍液按照需求调配符合要求的浸渍液,从而再次向浸渍区31中供送符合要求的浸渍液。

[0067]

优选的,本实用新型连续浸渍装置的设备均采用耐酸碱腐蚀的不锈钢材料,以延

长使用寿命。

[0068]

如图1所示,利用本实用新型提供的连续浸渍系统,可以实现以下浸渍方法:

[0069]

向催化剂载体计量罐1内加入催化剂载体,并保持催化剂载体计量罐1内始终有足量的催化剂载体;通过浸渍液调配罐5向浸渍区31内加入浸渍液至工艺要求的液位,维持浸渍液的液位和浓度。

[0070]

启动网带输送机/链斗输送机,通过控制器6控制变频器调节输送机的运行速度,控制器6控制启动催化剂载体计量罐1的出料量/速度;催化剂载体通过进料口311落到位于浸渍区31的底部水平段431上并随之行进,输送机在浸渍区31内行进的同时,实现浸渍过程;然后经过中间倾斜段432行进至固液分离区32,输送机在固液分离区32行进的同时,完成固液分离。

[0071]

完成固液分离的催化剂载体由出料口321送出以转入下道工序,液体则通过液体回收槽322返回浸渍液调配罐5,调配合格后循环使用。

[0072]

以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专利的技术人员在不脱离本实用新型技术方案范围内,当可利用上述提示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。