1.本实用新型涉及丝锥领域,尤其涉及一种高精度螺孔加工的机用丝锥。

背景技术:

2.丝锥攻丝在机械加工中应用很广,凡是传统的丝锥攻丝存在以下弊端;

3.1. 丝锥没有螺孔定位和导向结构,靠切削锥直接参与切削,丝锥在初始定位找正时主要靠操作者经验和技能找正,螺孔底孔和丝锥的同轴度得不到保证;在攻丝的过程中,因没有导向结构,攻丝过程中受力不平稳,容易振动,造成丝锥崩刃、螺孔烂牙的风险。尤其是采用摇臂钻加工时,机床缺乏位置精度保证,完全靠人工技能,加工的螺孔质量不容易得到保证。

4.2. 标准螺纹的底孔公差大,精度低,加工工艺和精度不一,即使把丝锥做成带导向结构的整体式丝锥,因导柱间隙大,也不容易获得高质量的螺孔。以国标6h精度的螺纹举例,当螺距为2时,小径公差为(0, 0.375),所以标准丝锥的导柱直径难以在较大公差的情况下实现小间隙的高精度的定位。

5.3. 常见的螺孔有通孔和盲孔,孔的长度长短不一,制作整体式带导柱的丝锥难以适应不同的加工环境,且整体式的耗材更多,经济性不高。

6.所以传统结构的丝锥找正困难,丝锥加工过程中切削不平稳,容易造成丝锥崩刃和螺孔烂牙,加工螺孔精度低,并且丝锥加工效率低,经济性差。

7.在专利号为cn2055759的实用新型中公开了一种防歪丝锥,在该方案中导柱不能更换,适用范围较小,经济性不高。

技术实现要素:

8.本实用新型的主要目的在于提供一种高精度螺孔加工的机用丝锥,旨在通过更换导柱的方式,实现攻丝可导向,加工过程平稳,加工螺孔精度高的目的。

9.为实现上述目的,在本实用新型中提出了一种高精度螺孔加工的机用丝锥,包括:导柱和丝锥主体;所述丝锥主体包括切削锥和丝锥柄部;所述切削锥固定设置于丝锥柄部的一端;所述切削锥端面还设有丝锥定位孔和丝锥锁紧螺孔;所述导柱包括导柱导向外圆柱、导柱定位外圆柱、导柱锁紧螺栓和导柱内六方;所述导柱内六方设于导柱导向外圆柱的一端截面中心处;所述导柱定位外圆柱设于导柱导向外圆柱的另一端截面;所述导柱定位外圆柱端部连接导柱锁紧螺栓;所述导柱通过导柱锁紧螺栓与丝锥主体的丝锥锁紧螺孔连接。

10.优选的,所述切削锥上还设有校准结构和容屑槽;所述校准结构均匀分布于切削锥外壁;所述容屑槽设于切削锥截面处。

11.优选的,所述丝锥柄部尾部设为方头形状。

12.优选的,所述丝锥的槽型设为直槽。

13.优选的,所述丝锥的槽型设为螺旋槽结构。

14.优选的,所述导柱导向外圆柱采用纯圆柱面,不开沟槽,表面光滑。

15.优选的,所述导柱端面采用内六角结构,用内六方扳手装卸。

16.本实用新型的主要优点:

17.1. 增加导柱作为攻丝定位导向,使丝锥现场攻丝找正中心非常方便,攻丝过程更加平稳;

18.2. 导柱导向外圆柱采用纯圆柱面,不开沟槽,表面光滑,和被加工零件的螺纹底孔配合光滑,不会刮伤螺纹底孔;

19.3. 导柱可拆卸和更换,以适应不同直径和长度的螺纹底孔,减小导柱和底孔的实际配合间隙,从而获得最佳的攻丝导向作用;

20.4. 采用此结构,使现场加工找正更加方便,加工效率高,加工的螺孔同轴度高,并降低了普通丝锥加工过程中定心不好,容易振动,造成丝锥崩刃、螺孔烂牙的风险,从而提高丝锥的性价比,获得高精度的螺孔加工质量。

附图说明

21.图1为本实用新型的结构示意图;

22.图2为本实用新型的导柱和丝锥装配部位连接示意图;

23.图3为本实用新型的导柱外形图;

24.图4为本实用新型的导柱和丝锥装配图。

25.附图标号说明:

[0026]1‑

导柱,2

‑

丝锥主体,3

‑

切削锥,4

‑

丝锥柄部,5

‑

丝锥定位孔,6

‑

丝锥锁紧螺孔,7

‑

导柱导向外圆柱,8

‑

导柱定位外圆柱,9

‑

导柱锁紧螺栓,10

‑

导柱内六方,11

‑

校准结构,12

‑

容屑槽,d

‑

导柱导向外圆7直径,l

‑

导柱导向长度。

具体实施方式

[0027]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

[0028]

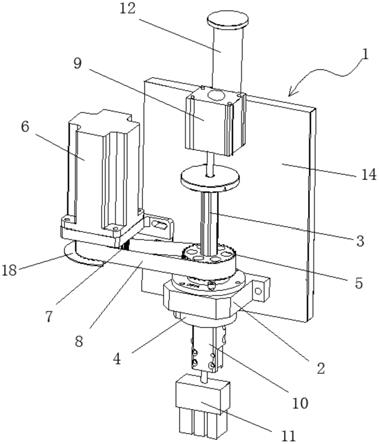

本实用新型提出了一种实施例,参照图1,图1为本实用新型的结构示意图。

[0029]

如图1所示,在本实施例中,一种高精度螺孔加工的机用丝锥,主要包括导柱1、丝锥主体2、切削锥3和丝锥柄部4。

[0030]

丝锥主体2包括切削锥3和丝锥柄部4;切削锥3固定设置于丝锥柄部4的一端;导柱1通过螺栓与丝锥主体2连接。

[0031]

如图2所示,图2为本实用新型的导柱和丝锥装配部位连接示意图。

[0032]

在本实施例中,与传统的机用丝锥不同,本实用新型增加了可装卸和更换的导柱1。使用时采用内六方扳手伸入导柱内六方10中,将导柱1装入丝锥端头孔内进行连接,导柱定位外圆柱8和丝锥定位孔5间隙配合(可取h7/h6配合精度)实现导柱1和丝锥主体2的径向定位,通过内六方扳手旋转导柱1,导柱锁紧螺栓9和丝锥锁紧螺孔6紧配合从而锁紧导柱1和丝锥。

[0033]

如图3所示,图3为本实用新型的导柱外形图。

[0034]

丝锥主体2只有一个,但可换导柱1可以是一个,也可以是几个,导柱导向外圆柱7

的直径d和长度l可以设计成不同尺寸的规格(根据制作厂家自主设计或按用户要求非标订制),供使用现场灵活选用。对于导柱导向外圆d的直径大小选择,只需要针对被加工螺孔的实际大小,选择与其尺寸接近并略小的规格(推荐按7级公差配合),即可实现精度较高的径向定位。对于导柱导向外圆柱7长度l的选择,主要看被加工螺孔是通孔还是盲孔,对于通孔,l可取螺孔长度的0.5~1倍螺孔长度;对于盲孔,分单支或成组加工,如果退刀距离小于3倍螺距,精锥原则上不装导柱1,如果退刀距离大于3倍螺距,l长度可按1~2倍螺距选择,如果是成组加工的粗锥,l长度也可按2~3倍螺距选择。

[0035]

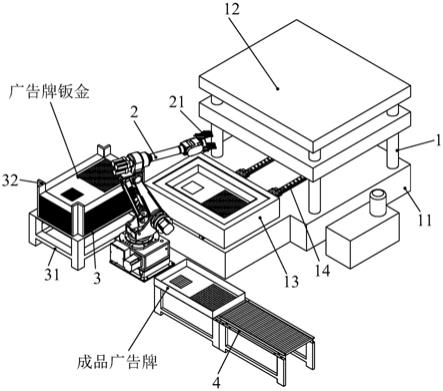

如图4所示,图4为本实用新型的导柱和丝锥装配图。

[0036]

在本实施例中,通过上述实施方案,操作者选择导向直径d和长度l与被加工零件符合的导柱1,将导柱1和丝锥装配为一体,即可以进行攻丝操作。机用攻丝时,首先将导柱的外圆d伸入被加工螺纹底孔,自动实现螺孔的找正,机床主轴转动,攻丝器夹持丝锥柄部4,通过丝锥柄部4的方头结构传递扭矩,在导向柱的导向作用下,丝锥做旋转运动和轴向进给,切削锥3进入螺孔并参加切削,校准结构11对螺孔进行刮光修正,即实现平稳的导入攻丝过程,丝锥容屑槽12实现铁屑的容屑和排屑作用。加工通孔时,丝锥校准结构11完全通过螺孔,即完成整个螺孔加工;加工盲孔时,攻丝行程达到预定的加工深度时,丝锥反转退出螺孔,即完成整个螺孔加工。

[0037]

本文揭露的结构、功能和连接形式,可以通过其它方式实现。例如,以上所描述的实施例仅是示意性的,例如;丝锥的槽型,图示为直槽,对于盲孔、深孔等排屑较差的螺孔,也可以设计为螺旋槽结构,铁屑后排。另外,在本文各个实施例中的各功能组件可以集成在一个功能组件中,也可以是各个功能组件单独物理存在,也可以两个或两个以上功能组件集成为一个功能组件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。