1.本技术涉及触控显示技术领域,尤其涉及一种有机发光显示装置及制作方法。

背景技术:

2.随着显示技术的飞速发展,触控显示面板作为最为简单及方便的人机交互方式,已经被广泛地被应用到大部分的电子产品,例如,手机、平板电脑、笔记型电脑、显示器、电视等。

3.现有的有机发光二极管(organic light

‑

emitting diode,oled)显示面板的触控技术通常采用外挂式(on

‑

cell)触控技术,亦即,在oled显示面板上贴合触控传感器,使显示面板具有触控作用。on

‑

cell触控oled显示面板的横向和纵向两个触控电极均制造在显示面板的发光层上方,因此在横向和纵向触控电极的交叉处,由于两层触控电极的遮挡,会使得该处像素的亮度显著低于其他像素,造成显示面板亮度不均。此外,横向、纵向触控电极交错排列对出光效率影响较大,对于显示器件来说,开口率较低,且会伴随摩尔纹,影响显示效果,更因为贴合的一层触控传感器而增加了器件的厚度。

技术实现要素:

4.本技术提供一种有机发光显示装置及制作方法,用以解决现有的触控有机发光显示面板因为触控装置而降低开口率、增加器件厚度、影响出光效率、造成亮度不均及显示效果不良的技术问题。

5.为解决上述问题,本技术提供的技术方案如下:

6.本技术实施例提供一种有机发光二极管(organic light

‑

emitting diode,oled) 显示装置,包括基板,所述基板具有多个像素单元,每个所述像素单元包括一个薄膜晶体管及有机发光二极管显示器件,所述薄膜晶体管包括沟道部、栅极、源/漏极。所述有机发光显示装置还包括遮光层,设置在所述基板上,并位于所述薄膜晶体管的下方,且所述遮光层电性连接于所述薄膜晶体管;至少一第一触控电极,所述第一触控电极为透明的,并与所述遮光层相互间隔设置在所述基板的同一表面;缓冲层,覆盖所述遮光层及所述第一触控电极;以及有源层,设置在所述缓冲层上,包括所述薄膜晶体管的沟道部及与所述沟道部相互间隔的至少一第二触控电极,所述第二触控电极相对所述第一触控电极设置,且所述第二触控电极为透明的。

7.可选地,所述有机发光显示装置还包括功能膜层及设于所述功能膜层上的像素定义层,所述功能膜层设置于所述缓冲层上,并覆盖所述薄膜晶体管及所述第二触控电极,其中所述有机发光二极管显示器件由下往上依序包括下电极层、有机发光模组及上电极层,且所述下电极层设于所述功能膜层远离所述基板的表面上,并电性连接于所述薄膜晶体管的源极。

8.可选地,所述下电极层为透明阴极层,所述上电极层为阳极层,且所述下电极层通过所述源极连接所述遮光层,其中所述遮光层在所述基板的正投影面积涵盖所述沟道部及

所述源极在所述基板的正投影面积。

9.可选地,所述薄膜晶体管的沟道部包括半导体沟道及位于所述半导体沟道二侧的接触部,所述半导体沟道远离所述缓冲层的一侧设置有栅极绝缘层,所述栅极绝缘层上设置有所述栅极,其中所述漏极连接于所述接触部之一,所述源极连接于另一所述接触部。

10.可选地,所述有机发光显示装置包括多个所述第一触控电极及多个所述第二触控电极,且所述多个像素单元为阵列排布,其中所述第一触控电极在行方向上排列及所述第二触控电极在列方向上排列。

11.可选地,相邻两行所述第一触控电极之间间隔有至少两个所述像素单元,及/或相邻两列所述第二触控电极之间间隔有至少两个所述像素单元。

12.本技术实施例还提供一种有机发光显示装置的制作方法,包括在基板上形成多个阵列排布的像素单元,每个像素单元包括一个薄膜晶体管及有机发光二级管显示器件。所述制作方法还包括在基板上形成遮光层;在所述基板设置有所述遮光层的表面上,使用透明金属材料形成间隔于所述遮光层的第一触控电极;在所述基板上形成缓冲层,使所述缓冲层覆盖所述遮光层及所述第一触控电极;在所述缓冲层上沉积有源层并图案化所述有源层,用以形成沟道部及对应所述第一触控电极的触控区域;在所述有源层对应所述触控区域的部分形成第二触控电极及在所述沟道部形成半导体沟道及接触部;在设置有所述第二触控电极及所述沟道部的缓冲层上,形成功能膜层及所述薄膜晶体管;以及在所述功能膜层远离所述基板的表面上形成像素定义层及所述有机发光二极管显示器件。

13.可选地,在所述有源层对应所述触控区域的部分形成第二触控电极的步骤包括在所述有源层对应所述触控区域的部分利用干法工艺进行导体化处理,用以形成所述第二触控电极;其中在设置有所述第二触控电极及所述沟道部的缓冲层上,形成功能膜层及所述薄膜晶体管的步骤包括在所述功能膜层中形成多个接触孔,使所述薄膜晶体管的源极通过所述多个接触孔之一连接所述遮光层,及使所述薄膜晶体管的漏极和源极通过其他的所述接触孔连接所述沟道部的二侧。

14.可选地,在所述功能膜层上形成像素定义层及所述有机发光二极管显示器件的步驟包括:在所述功能膜层形成过孔,所述过孔穿透部分所述功能膜层至所述薄膜晶体管的源极;在所述功能膜层原离所述基板的表面形成透明的下电极层,所述下电极经由所述过孔连接所述薄膜晶体管的源极;在所述下电极层上形成有机发光模组;及在所述有机发光模组上形成上电极层;其中所述有机发光二极管显示器件由所述薄膜晶体管控制,用以发出光线并朝所述基板的方向射出。

15.可选地,所述制作方法还包括:在行方向上形成多行排列的所述第一触控电极;及在列方向上形成多列排列的多个所述第二触控电极;其中在相邻两行所述第一触控电极之间间隔有至少两个所述像素单元;及/或在相邻两列所述第二触控电极之间间隔有至少两个所述像素单元。

16.本技术的有益效果为:在本技术实施例提供的有机发光显示装置及其制作方法中,透明的第一触控电极设置在作为出光面的基板的一侧,及透明的第二触控电极与有源层同层设置,利用在oled显示装置中的透明电容结构作为触控装置,不仅可避免额外制作触控电极所需的掩模板,同时,由于互容式的触控装置靠近出光面,可以大幅减小触控信号受到其他电信号干扰。此外,将所述触控装置集成在oled显示装置,改善了内嵌触控oled显

示装置的触控效果,并且,透明材料的第一触控电极及第二触控电极不会影响触控显示装置的透光率,进而提升触控显示装置的开口率,并维持显示装置的高显示性能,且减小了器件厚度,有效解决现有的触控有机发光显示面板因为触控装置而降低开口率、增加器件厚度、影响出光效率,进而造成显示效果不良等的问题。

附图说明

17.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

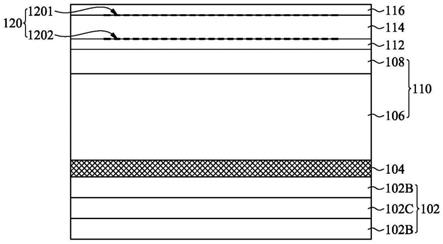

18.图1为本技术实施例的有机发光显示装置的剖面结构示意图。

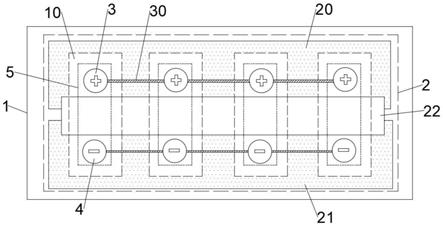

19.图2为本技术实施例的触控电极的走线示意图。

20.图3为本技术实施例的有机发光显示装置的另一剖面结构示意图。

21.图4为本技术实施例的有机发光显示装置的制作方法的流程图。

22.图5至图11为本技术实施例的有机发光显示装置的制作方法中各步骤制得的显示面板的膜层结构示意图。

具体实施方式

23.以下各实施例的说明是参考附加的图示,用以例示本技术可用以实施的特定实施例。本技术所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、 [内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。在图中,结构相似的单元是用以相同标号表示。在附图中,为了清晰理解和便于描述,夸大了一些层和区域的厚度。即附图中示出的每个组件的尺寸和厚度是任意示出的,但是本技术不限于此。

[0024]

本技术实施例提供一种有机发光二极管(organic light

‑

emitting diode,oled) 显示装置,尤其是一种具有内嵌式触控oled显示装置。请参阅图1及图2。图1为本技术实施例的有机发光显示装置1在图2的a

‑

a方向的剖面结构示意图,图2为本技术实施例的触控电极的走线示意图。如图1所示,本技术的有机发光显示装置1包括由基板10、遮光层11、第一触控电极12、缓冲层13、具有沟道部21及第二触控电极22的有源层20、薄膜晶体管t、功能膜层14、像素定义层15及有机发光二极管显示器件30构成的层叠结构。需说明的是,有机发光显示装置1的基板10上具有呈阵列排布的多个像素单元(如图2所示),每个所述像素单元包括一个薄膜晶体管t及一个有机发光二极管显示器件30。图1的有机发光显示装置1是采用单一个像素单元作为示例说明。

[0025]

请参阅图1,基板10作为所述层叠结构的底面。基板10的材料可为,例如玻璃或透明塑料等材料,优选为玻璃。基板10的表面设置有遮光层11。具体的,使用金属材料,并通过物理气相溅射沉积法沉积所述遮光材料在基板10 的表面。之后,可使用湿式蚀刻工艺图案化所述金属遮光材料而形成遮光层11。其中,遮光层11的材料可以采用例如铝、钼、铝或二氧化钛等金属材料,并不以此为限。

[0026]

进一步地,通过物理气相沉积法沉积透明的金属材料在基板10上设置有遮光层11

的表面,再经由包括曝光、显影及刻蚀等光刻工艺图案化所述金属材料而形成第一触控电极12。在本技术实施例中,第一触控电极12的材料为透明的氧化铟锡(indium tin oxide,ito)。具体的,第一触控电极12和遮光层11相互间隔设置在基板10的相同的表面。之后,在基板10沉积缓冲层13,其覆盖遮光层11及第一触控电极12。具体的,缓冲层13的材料可为氮化物(氮化硅等)、氧化物(氧化硅、二氧化硅)或者其他绝缘材料。

[0027]

如图1所示,在缓冲层13上设置有源层20。通过光刻工艺图案化有源层 20,使有源层20形成沟道部21及与沟道部21相互间隔的第二触控电极22。具体的,有源层20的材料可以是透明的铟镓锌氧化物(indium gallium zincoxide,igzo)的金属氧化物半导体。进一步地,沟道部21设置在遮光层11的正上方,并包括半导体沟道23及位于半导体沟道23二侧的接触部24。需要说明的是,接触部24及第二触控电极22是经过干法工艺进行导体化处理所形成。在实际应用中,沟道部21及第二触控电极22的图案化是利用半色调掩模板(未图示)进行曝光及显影工艺完成。之后,接触部24及第二触控电极22的导体化的实现方式可以利用干法工艺实现;亦即,离子掺杂工艺或者等离子体进行表面处理。有源层20被导体化(或称导电化)后的部分(亦即接触部24及第二触控电极22)可以降低电阻率,增强导电特性。进一步地,沟道部21二侧的接触部 24是用于和薄膜晶体管t的源/漏极接触。特别注意的是,本技术实施例的第二触控电极22是相对缓冲层13设置在第一触控电极12的上方,并与第一触控电极12形成相互交叠的区域,其中第一触控电极12为透明的ito所制,第二触控电极22为透明的igzo所制,两者的透明材料特性不会影响显示器件的透光率。

[0028]

续请参阅图1,在基板10上设置有第二触控电极22及沟道部21的基础上,依序形成栅极绝缘层25、栅极26、功能膜层14、源极27、漏极28、有机发光二极管显示器件30及像素定义层15。需要说明的是,有源层20的沟道部21、栅极绝缘层25、栅极26、源极27及漏极28共同构成薄膜晶体管t。如图1所示,栅极26设置在沟道部21上方,亦即,本技术实施例的薄膜晶体管t为一种顶栅型薄膜晶体管,其中栅极与源/漏极之间不存在交叠区域,可以有效减少栅极与源/漏极之间的寄生电容,进而实现较高分辨率的0led显示。功能膜层 14包括设置在缓冲层13上的层间介电层141、饨化层142及平坦化层143。具体的,源极27及漏极28位在层间介电层141远离有源层20的表面,并分别通过形成在层间介电层141的接触孔电性连接于半导体沟道23二侧的接触部24。进一步地,层间介电层141更具有一贯穿层间介电层141及部分的缓冲层13的接触孔,用以使源极27连接遮光层11。饨化层142设在层间介电层141上,并覆盖源极27及漏极28。平坦化层143设置在饨化层142上。有机发光二极管显示器件30通过形成在平坦化层143的过孔连接源极27。上述功能膜层14的各种膜层的作用与一般有机发光显示器件膜层大致相同,于此不再赘述。此外,在有机发光二极管显示器件30上还设有薄膜封装层及保护膜层(未图示),用以保护器件并阻挡外界水汽侵入。

[0029]

如图1所示,本技术实施例的有机发光二极管显示器件30包括由下往上依序设置的下电极层31、有机发光模组32及上电极层33,且下电极层31设在功能膜层14远离基板10的表面上,并电性连接于薄膜晶体管t的源极27,再通过源极27连接遮光层11。具体的,有机发光模组32至少包括空穴传输层、有机发光层和电子传输层(未图示)。需要说明的是,下电极层31为透明阴极层,其可为透明的ito层,上电极层33为阳极层,其材料可为镁或银。本技术实施例的oled显示器件30由薄膜晶体管t控制。进一步地,当oled显示器件 30被施加电流时,电子和空穴会穿过oled显示器件30的各层相向运动,最终在所述有机发光层相遇并

结合,进而产生激子而发光,使光线朝玻璃基板10 的方向射出(如图3所示)。亦即,本技术实施例的有机发光显示装置1为一种底发射型有机发光显示装置。

[0030]

需要说明的是,由于本技术实施例的薄膜晶体管t是设在出光面的一侧,薄膜晶体管t的电性稳定性容易受到光照的影响,因此,本技术实施例的薄膜晶体管t的下方设置有遮光层11,避免了薄膜晶体管t电性稳定性受到光照的影响。具体的,遮光层11在基板10的正投影面积涵盖沟道部21及源极27在基板10的正投影面积,以有效阻挡外界光照的影响。

[0031]

请参阅图2及图3,图3为本技术实施例的有机发光显示装置1在图2的 a

‑

a方向的另一剖面结构示意图。图2及图3所示的有机发光显示装置1包括多个阵列排布的像素单元。本技术实施例的第一触控电极12在行方向上排列,及第二触控电极22在列方向上排列(如图2所示),且第一触控电极12及第二触控电极22电性连接至触控芯片(未图示)。第一触控电极12和第二触控电极22 中的其中一个为驱动电极(即第二触控电极22),另一个为感测电极(即第一触控电极12),其中两者相对缓冲层13形成交叠区域,相互交叉排布的第一触控电极12和第二触控电极22形成互容式的触控装置。当外界手指触摸屏幕时,第一触控电极12和第二触控电极22的交叉处的电容会发生变化,并通过感测电极的走线接收到这种电容变化的信号,从而确定触摸位置。

[0032]

在本技术实施例的有机发光显示装置1中,第一触控电极12设置在作为出光面的基板10的一侧,第二触控电极22与有源层20同层设置,利用在oled 显示装置中的透明电容结构作为触控装置不仅可避免额外制作触控电极所需的掩模板,同时,由于互容式的触控装置靠近出光面,可以大幅减小触控信号受到其他电信号干扰。此外,将所述触控装置集成在oled显示装置1,改善了内嵌触控oled显示装置的触控效果,并且,透明材料的第一触控电极12及第二触控电极22不会影响触控显示装置的透光率,进而提升触控显示装置的开口率,并维持显示装置的高显示性能,且减小了器件厚度。

[0033]

特别注意的是,由于本技术实施例的触控装置集成在oled显示装置1的像素单元之间,因此,第一触控电极12及第二触控电极22的排布可依据像素单元的排列而变化。进一步地,对于大尺寸显示装置而言,触控精度只需要在0.5厘米

×

0.5厘米的范围内即可保证有效触控效果,而一般一个像素单元的面积实际只有微米级别。因此,由于本技术实施例的第一触控电极12及第二触控电极22构成的触控装置集成在oled显示装置1内的像素单元之间,本技术可根据产品特性来设计第一触控电极12及第二触控电极22的走线。具体的,本技术的触控装置可跨像素设计来减少实际走线。在一实施例中,相邻两行第一触控电极12之间可以间隔有至少两个所述像素单元,或相邻两列第二触控电极 22之间间隔有至少两个所述像素单元。在另一实施例中,多个所述像素单元之间可以设置一行第一触控电极12,或任两相邻所述像素单元即设置一行第一触控电极12(如图3所示)。同理,多个所述像素单元之间可以设置一列第二触控电极22,或任两相邻所述像素单元即设置一列第二触控电极22(如图3所示),其他不同的排布方式不再赘述。

[0034]

本技术实施例另外提供一种有机发光显示装置的制作方法,亦即,一种用于制作上述实施例的有机发光显示装置1的方法。

[0035]

请参阅图4及图5至图11,图4为本技术实施例的有机发光显示装置1的制作方法的流程图。图5至图11为本技术实施例的有机发光显示装置的制作方法中各步骤制得的显示面板的膜层结构示意图。

[0036]

如图4所示,本技术实施例的有机发光显示装置1的制作方法包括步骤 s10~步骤s70:

[0037]

步骤s10:在基板上形成遮光层。具体的,如图5所示,基板10的材料可为,例如玻璃或透明塑料等材料,优选为玻璃。使用金属材料,并通过物理气相溅射沉积法沉积遮光材料在基板10的表面;之后,使用湿式蚀刻工艺图案化所述金属遮光材料而形成遮光层11。

[0038]

步骤s20:在所述基板设置有所述遮光层的表面上,使用透明金属材料形成间隔于所述遮光层的第一触控电极。具体的,如图6所示,通过物理气相沉积法沉积透明的氧化铟锡(indium tin oxide,ito)在基板10上设置有遮光层11 的表面,再经由包括曝光、显影及刻蚀等光刻工艺图案化所述ito而形成第一触控电极12。

[0039]

步骤s30:在所述基板上形成缓冲层,使所述缓冲层覆盖所述遮光层及所述第一触控电极。具体的,如图7所示,利用化学气相沉积法沉积例如氮化物(氮化硅等)、氧化物(氧化硅、二氧化硅)或者其他绝缘材料在基板10上,用以覆盖遮光层11及第一触控电极12。

[0040]

步骤s40:在所述缓冲层上沉积有源层并图案化所述有源层,用以形成沟道部及对应所述第一触控电极的触控区域201。具体的,如图8所示,在缓冲层13上连续沉积透明的金属氧化物半导体材料,用以形成有源层20,其中所述金属氧化物半导体材料可为铟镓锌氧化物(indium gallium zinc oxide,igzo)。通过光刻工艺图案化有源层20,使有源层20形成沟道部21及与沟道部21相互间隔的触控区域201,其中沟道部21设置在遮光层11的正上方。需要说明的是,沟道部21及触控区域201的图案化可利用半色调掩模板(未图示)进行曝光及显影工艺完成。

[0041]

步骤s50:在所述有源层对应所述触控区域的部分形成第二触控电极及在所述沟道部形成半导体沟道及接触部。具体的,如图9所示,所述沟道部21包括半导体沟道23及位于半导体沟道23二侧的接触部24,其中及第二触控电极 22及接触部24是经过干法工艺进行导体化处理所形成,亦即有源层20对应两个接触部24之间的半导体沟道23并未导体化。

[0042]

步骤s60:在设置有所述第二触控电极及所述沟道部的缓冲层上,形成功能膜层及薄膜晶体管。具体的,如图10所示,在缓冲层13上依序形成栅极绝缘层25、栅极26、功能膜层14、源极27及漏极28。需要说明的是,有源层 20的沟道部21、栅极绝缘层25、栅极26、源极27及漏极28共同构成一个薄膜晶体管t。此外,功能膜层14包括由下往上依序形成的间介电层141、饨化层142及平坦化层143。

[0043]

步骤s70:在所述功能膜层远离所述基板的表面上形成像素定义层及有机发光二极管显示器件。具体的,如图11所示,在平坦化层143远离基板10的表面上形成有机发光二极管显示器件30及像素定义层15。借由上述步骤即可完成本技术实施例的有机发光显示装置1的制作。具体的,本技术实施例在基板10上形成多个阵列排布的像素单元,每个像素单元包括一个薄膜晶体管t 及有机发光二极管显示器件30。

[0044]

进一步地,如图10所示,在设置有所述第二触控电极及所述沟道部的缓冲层上,形成功能膜层及薄膜晶体管的步骤包括:在功能膜层14中形成多个接触孔141a及141b,使薄膜晶体管t的源极27通过接触孔141a连接遮光层11,及使薄膜晶体管t的漏极28和源极27通过其他的接触孔141b连接沟道部21 的二侧的接触部24。

[0045]

进一步地,如图11所示,在所述功能膜层远离所述基板的表面上形成像素定义层及有机发光二极管显示器件的步驟包括:在功能膜层14形成过孔143a,过孔143a穿透部分

功能膜层14至薄膜晶体管t的源极27;在功能膜层14原离基板10的表面(亦即平坦层143的表面)形成透明的下电极层31,下电极31 经由过孔143a连接薄膜晶体管t的源极27;在下电极层31上形成有机发光模组32;及在有机发光模组32上形成上电极层33。需要说明的是,有机发光二级管显示器件30是由薄膜晶体管控制t,用以发出光线并朝基板10的方向射出。亦即,本技术实施例的oled显示装置1为一种底发射型oled显示装置。

[0046]

此外,本技术实施例的有机发光显示装置1的制作方法还包括在行方向上形成多行排列的第一触控电极12,及在列方向上形成多列排列的多个第二触控电极22。在一些实施例中,在相邻两行第一触控电极12之间间隔有至少两个所述像素单元;及/或在相邻两列第二触控电极22之间间隔有至少两个所述像素单元。亦即,第一触控电极12和第二触控电极22共同构成的触控装置可为跨多个像素单元排布(如图2所示),不仅可实现有效的触控,更可节省触控电路的走线。

[0047]

综上所述,在本技术实施例提供的有机发光显示装置及其制作方法中,透明的第一触控电极设置在作为出光面的基板的一侧,及透明的第二触控电极与有源层同层设置,利用在oled显示装置中的透明电容结构作为触控装置,不仅可避免额外制作触控电极所需的掩模板,同时,由于互容式的触控装置靠近出光面,可以大幅减小触控信号受到其他电信号干扰。此外,将所述触控装置集成在oled显示装置,改善了内嵌触控oled显示装置的触控效果,并且,透明材料的第一触控电极及第二触控电极不会影响触控显示装置的透光率,进而提升触控显示装置的开口率,并维持显示装置的高显示性能,且减小了器件厚度,有效解决现有的触控有机发光显示面板因为触控装置而降低开口率、增加器件厚度、影响出光效率,进而造成显示效果不良等的问题。

[0048]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0049]

以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。