1.本发明涉及油脂技术领域,特别是涉及一种基于母乳甘油三酯组成的结构脂质的制备方法。

背景技术:

2.母乳为婴儿提供各种营养物质,是婴儿最佳的食物来源。母乳含脂肪3

‑

5%,在提供能量的同时,也提供各种功能性脂肪酸以及脂溶性维生素。母乳脂肪中甘油三酯含量在98%以上,这些甘油三酯具有特殊的脂肪酸组成和分子结构,其组成因哺乳阶段、母亲的饮食习惯、个人情况和遗传特性等而有所差异。母乳脂肪中的主要脂肪酸(大于1%)有油酸,棕榈酸,亚油酸,硬脂酸,肉豆蔻酸,月桂酸,亚麻酸和癸酸等,其中60%以上的棕榈酸酸在sn

‑

2位,大部分不饱和脂肪酸主要位于sn

‑

1,3位。母乳脂肪甘油三酯组成较为复杂,根据其脂肪酸分布可以推断,母乳脂肪中其中一类主要的甘油三酯为1,3

‑

二不饱和脂肪酸

‑2‑

棕榈酸甘油三酯(upu),这种结构的甘油三酯可增强脂肪和钙的吸收,并影响甘油三酯在婴儿体内的代谢。母乳脂肪中甘油三酯的组成及含量是长期进化的结果。婴儿由于发育不健全,体内的消化及代谢环境与成人有差异,其中,婴儿的胃脂肪酶活力与成人相似,但是胰脂酶浓度仅为成人的5

‑

10%,胆盐含量不到50%,同时婴儿体内的脂肪酸去饱和酶及延长酶活力也较低。因此,油脂的甘油三酯组成与婴儿的消化,吸收及代谢密切相关。

3.目前,在模拟母乳脂肪的结构脂质生产方面,由于缺乏必要的手段,主要是从脂肪酸层面上来对产品进行约束。商业化生产用于调节配方奶粉油脂脂质结构的产品主要是以油酸和棕榈硬脂为原料,通过sn

‑

1,3脂肪酶催化酸解获得富含opo的产品,主要从脂肪酸层面来对产品进行限制,关注的甘油三酯主要是opo的含量,缺乏对母乳脂肪其他甘油三酯的关注。由于脂肪酸在甘油骨架上的排列多种多样,即使脂肪酸组成及分布一样,其甘油三酯组成也可能完全不同。因此,有必要建立新的生产方法和评估手段,生产不仅在脂肪酸层面与母乳脂肪相似,同时甘油三酯上也相似的产品。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述和/或现有基于母乳甘油三酯组成的结构脂质产品中存在的问题,提出了本发明。

6.因此,本发明其中一个目的是,克服现有基于母乳甘油三酯组成的结构脂质产品的不足,提供一种基于母乳甘油三酯组成的结构脂质的制备方法。

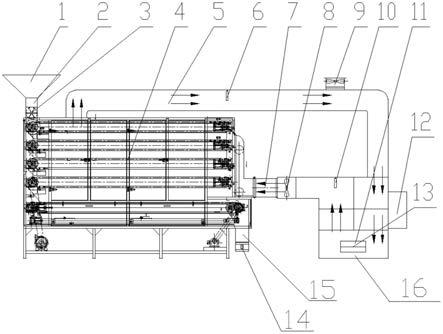

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种基于母乳甘油三酯组成的结构脂质的制备方法,其特征在于:包括如下步骤:

8.一次酸解:以棕榈硬脂为原料,选择富含油酸及亚油酸的植物油脂肪酸为酰基供

体,以sn

‑

1,3脂肪酶为催化剂,在填充床反应器中通过一次酸解降低其sn

‑

1,3棕榈酸的含量;

9.低温分提:低温分提程序脱除饱和脂肪酸及饱和甘油三酯,获得液态油;

10.调节液态油sn

‑

2脂肪酸组成:建立sn

‑

2脂肪酸混合模型,调节液态油sn

‑

2脂肪酸组成;

11.调节sn

‑

1,3脂肪酸组成:建立酸解反应脂肪酸平衡模型,获得满足母乳脂肪sn

‑

1,3脂肪酸组成的底物比及游离脂肪酸组成;

12.调节游离脂肪酸组成:建立脂肪酸混合模型,获得调节满足sn

‑

1,3脂肪酸组成步骤的游离脂肪酸组成及底物比;

13.调节甘油三酯组成:建立酸解反应甘油三酯平衡模型,获得满足母乳脂肪甘油三酯组成的游离脂肪酸组成;

14.二次酸解:获得与母乳脂肪脂肪酸组成及分布、甘油三酯组成一致的产品。

15.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:一次酸解中,富含油酸的植物油为菜籽油、茶籽油中的一种或两种;所述富含亚麻酸的植物油为大豆油、葵花籽油中的一种或两种。

16.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:一次酸解中,反应条件为脂肪酸与棕榈硬脂按照4~8:1的比例混合。

17.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:一次酸解中和二次酸解中使用的酶均为sn

‑

1,3脂肪酶,所述sn

‑

1,3脂肪酶包括lipozyme rm im、ns40086、lipase df中的一种或几种。

18.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:一次酸解和二次酸解中,温度设置为50~60摄氏度。

19.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:低温分提中,低温分提程序为将油脂加热到55~65℃并维持20~30min,然后以4~10℃/h的速度将温度降低至35~40度,养晶3~5h,然后再以3~8℃h将温度降低至18~28℃,养晶2~8h,转速为30~50rpm,分提结晶结束后,过滤分离饱和脂肪酸以及固态脂肪,得到液态油。

20.作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:sn

‑

2脂肪酸混合模型为根据植物油的脂肪酸组成及分布,以及母乳脂肪sn

‑

2脂肪酸的组成范围,建立油脂sn

‑

2脂肪酸组成的计算模型如下:

[0021][0022]

其中,sn

‑

2fa%为混合油脂的sn

‑

2脂肪酸组成,y表示不同的脂肪酸,y

1(sn

‑

2)

和y

i(sn

‑

2)

分别为棕榈硬脂和所选择油脂的sn

‑

2位上各脂肪酸的摩尔百分比,x

i

为所选择油脂与棕榈硬脂的摩尔比;

[0023]

通过设定x

i

,根据以上公式即可计算得到混合体系中的脂肪酸组成及分布,根据母乳脂肪sn

‑

2脂肪酸范围,建立不等式,计算得到在范围内的各油脂的添加范围。

[0024]

混合时,在满足母乳脂肪sn

‑

2位脂肪酸组成的同时,添加最少量的外源植物油。外源植物油添加量为:

[0025][0026]

x

i

为所选择油脂与棕榈硬脂的摩尔比;m为所选择油脂的比例之和。为混合油脂有最大的sn

‑

2棕榈酸含量,在保证sn

‑

2脂肪酸在母乳脂肪范围的基础上,需要添加最少的外源油脂,采用matlab r2010a(mathworks,natick,ma,usa)对油脂的添加比例进行优化;

[0027]

调节sn

‑

2脂肪酸组成所选择的油脂为椰子油、棕榈仁油、大豆油、亚麻籽油中的一种或几种;

[0028]

作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:满足母乳脂肪脂肪酸组成及分布所需的底物比及各脂肪酸比例范围通过酸解反应脂肪酸平衡模型进行预测,酸解反应脂肪酸平衡模型为:

[0029]

在反应体系中,甘油三酯的含量为m,脂肪酸的含量为h,在反应过程中,所用脂肪酶为sn

‑

1,3位置专一性脂肪酶,脂肪酸在sn

‑

1,3位置上符合随机分布。在整个反应体系中,脂肪酸种类定为n种,不同脂肪酸定义为xi,利用反应条件控制酰基转移,sn

‑

2脂肪酸变化量较小,因此,可忽略sn

‑

2脂肪酸的变化。在体系中,参与反应的脂肪酸主要为甘油三酯sn

‑

1,3脂肪酸和加入的游离脂肪酸。对于单独的脂肪酸xi,甘油三酯sn

‑

1,3位上的xi脂肪酸摩尔百分比可表示为m

sn

‑

1/

‑

3xi

,游离脂肪酸xi的摩尔百分比可表示为m

xi

,因此,体系达到反应平衡时,按照随机分布原理,xi脂肪酸反应平衡时在甘油三酯sn

‑

1,3含量(sn

‑

1/3xi)可表示为:

[0030][0031]

由于因此,模型可进一步简化为:

[0032][0033]

令h/m=s,即游离脂肪酸与甘油三酯的摩尔比例为s:1,因此,xi脂肪酸反应平衡时在甘油三酯sn

‑

1,3含量(sn

‑

1/3xi)可进一步简化为:

[0034][0035]

根据混合油脂的sn

‑

1,3位各脂肪酸组成,可以计算出不同脂肪酸在酸解达到平衡后在sn

‑

1,3位的理论含量。

[0036]

作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:获得酸解反应脂肪酸平衡模型预测的脂肪酸比例范围的所需的植物油脂肪酸比例,通过脂肪酸混合模型来实现,脂肪酸混合模型为:

[0037][0038]

其中,y1为游离脂肪酸中各脂肪酸的摩尔比,x1为游离脂肪酸的摩尔比,y

i

分别为所选择油脂的各脂肪酸的摩尔百分比,x

i

为所选择油脂的摩尔比。

[0039]

脂肪酸混合模型中所选的植物油脂为椰子油、茶籽油、葵花籽油、棕榈仁油、菜籽油、大豆油、亚麻籽油中的一种或几种;

[0040]

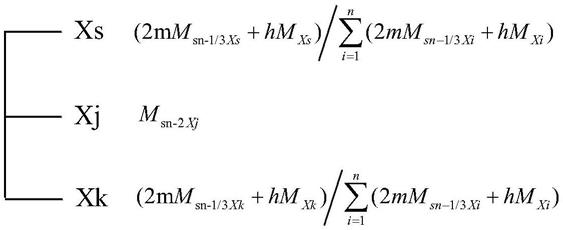

作为本发明所述基于母乳甘油三酯组成的结构脂质的制备方法的一种优选方案,其中:通过酸解反应甘油三酯平衡模型,确定满足母乳甘油三酯组成的脂肪酸比例,酸解反应甘油三酯平衡模型为:

[0041]

在整个反应体系中,甘油三酯的含量为m,脂肪酸的含量为h,脂肪酸种类定为n种,不同脂肪酸定为xi。对于单独的脂肪酸xi,甘油三酯sn

‑

1,3位上的xi摩尔百分比可表示为m

sn

‑

1/3xi

,sn

‑

2位xi的摩尔百分比可表示为m

sn

‑

2xi

,游离脂肪酸xi的摩尔百分比可表示为m

xi

,因此,体系达到反应平衡时,按照随机分布原理,三种任意脂肪酸xs,xj和xk在甘油三酯位置上的几率可表示如下:

[0042][0043]

模型可进一步简化为:

[0044][0045]

令h/m=s,即游离脂肪酸与甘油三酯的摩尔比例为s:1,因此,将以上模型进一步简化为:

[0046][0047]

因此,酸解反应达到平衡后,所含甘油三酯分子的比例为:

[0048][0049]

本发明通过在两步酸解反应之间采用低温程序分提脱除饱和脂肪酸和饱和甘油三酯,使体系中游离脂肪酸可得到重复利用,同时减少高温脱酸的程序,有利于降低成本以及减少有害物质的生成;通过建立sn

‑

2脂肪酸混合模型,在二次酸解之前调节中间产品sn

‑

2脂肪酸组成,从而确保最终产品sn

‑

2脂肪酸与母乳脂肪一致;通过建立酸解反应脂肪酸及甘油三酯平衡模型,获得在酸解平衡下满足母乳脂肪脂肪酸组成及分布、甘油三酯组成范围所需的底物比及游离脂肪酸组成,提高底物反应条件筛选的目的性和可控性,有利于获得与母乳脂肪具有更高相似度的产品。

具体实施方式

[0050]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合说明书实施例对本发明的具体实施方式做详细的说明。

[0051]

在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

[0052]

其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

[0053]

c52甘油三酯检测方法按照食品安全国家标准gb30604

‑

2015《食品营养强化剂1,3二油酸

‑2‑

棕榈酸甘油三酯》中的方法进行。

[0054]

如下实施例中所体积的的母乳脂肪,其组成包括表1和表2中组成情况。

[0055]

表1.母乳脂肪的脂肪酸,sn

‑

2脂肪酸以及sn

‑

1,3脂肪酸的组成范围

[0056][0057]

表2母乳脂肪甘油三酯组成(%)

[0058]

tagminmaxtagminmaxcalala0.021.33mol1.2716.19

mlaca0.000.94laoo0.294.29calal0.010.69pola3.3812.11calao0.002.73pol15.1731.32lalam0.052.05ppl1.457.12lalao0.073.74mpo0.613.35capl0.229.10ooo0.952.82lll0.53.93poo5.6930.42laol0.0110.23ppo1.128.91capo1.1210.00soo0.044.13oll0.8113.79pos0.056.23pll2.0315.02pps0.181.38

[0059]

实施例1.

[0060]

选择58度棕榈硬脂为原料,棕榈酸含量为70.3%,sn

‑

2棕榈酸含量为58.3%,其脂肪酸组成及分布如下表所示。与母乳脂肪相比,在总脂肪酸组成中,棕榈硬脂缺少亚油酸、亚麻酸以及中碳链脂肪酸;sn

‑

2脂肪酸组成中,棕榈硬脂缺少中链脂肪酸和亚麻酸;sn

‑

1,3脂肪酸中,棕榈酸含量较高,缺少中碳链脂肪酸,亚油酸、亚麻酸,同时,棕榈硬脂的sn

‑

2棕榈酸的相对含量远低与母乳脂肪。因此,可以通过首先选择合适比例的混合脂肪酸酸解棕榈硬脂,降低sn

‑

1,3棕榈酸的含量,调节其他脂肪酸的组成,再通过低温结晶脱除混合油脂中的饱和脂肪酸及饱和甘油三酯,再通过油脂物理混合调节油脂的sn

‑

2脂肪酸组成,最后通过合适的混合脂肪酸酸解反应调节sn

‑

1,3脂肪酸组成,最终获得在脂肪酸组成及分布,以及甘油三酯组成与母乳脂肪一致的结构脂质产品。

[0061]

因此,为改善棕榈硬脂结构,首先选择富含油酸的菜籽油与富含亚油酸的大豆油脂肪酸为酰基供体,大豆油与菜籽油脂肪酸的比值为1:3,脂肪酸与棕榈硬脂的底物比为4:1(mol/mol),以lipozyme rm im为催化剂,在填充床反应器中进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,并混合油脂加热到50度,保持40min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为60度,油脂在填充床中的停留时间为2h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪酸组成及分布如下表所示。

[0062]

表3.棕榈硬脂及一次酸解产物的脂肪酸组成及分布

[0063][0064]

*%sn

‑

2pa表示sn

‑

2棕榈酸相对百分含量,计算公式为:sn

‑

2棕榈酸/(3

×

总棕榈酸)

×

100%

[0065]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提除去一次酸解产物中的棕榈酸,三棕榈酸甘油酯及部分甘油酯,分提条件为将油脂加热到65度并维持20min,在以4度/h的速度将温度降至35度,养晶4h,再以8度/h将温度降至18度,养晶5h,转速为30转/分,分提结晶结束后,过滤分离饱和脂肪酸以及固态脂肪,得到液态油。液态油的脂肪酸组成及分布如下表所示。

[0066]

表3.分提后液态油的组成特征

[0067][0068]

由于低温脱除了部分饱和甘油三酯以及饱和脂肪酸,体系中甘油三酯与脂肪酸的比例发生了变化,经测定,分提后,体系中脂肪酸与甘油三酯的摩尔比例为3.6:1。

[0069]

与母乳脂肪相比,液态油sn

‑

2脂肪酸中缺少中碳链脂肪酸,油酸含量偏高,月桂酸偏低,因此,为使最终产品在sn

‑

2脂肪酸组成方面与母乳脂肪一致,需要向其中添加部分植物油,调节其sn

‑

2脂肪酸组成。选择富含中链脂肪酸的椰子油,富含亚油酸的大豆油,以及富含亚麻酸的亚麻籽油对液态油进行混合,调节其sn

‑

2脂肪酸组成,使其在母乳脂肪的范

围之内,所选择的油脂脂肪酸组成与分布如下表所示。通过建立油脂sn

‑

2位物理混合模型,计算需要添加至液态油中植物油的比例。同时,为保证混合油脂具有最高的sn

‑

2棕榈酸含量,因此,需要外源添加的植物油脂量最少。

[0070]

根据植物油的脂肪酸组成及分布,以及母乳脂肪sn

‑

2脂肪酸的组成范围,建立油脂sn

‑

2脂肪酸组成的计算模型如下:

[0071][0072]

其中,sn

‑

2fa%为混合油脂的sn

‑

2脂肪酸组成,y表示不同的脂肪酸,y

1(sn

‑

2)

和y

i(sn

‑

2)

分别为棕榈硬脂和所选择油脂的sn

‑

2位上各脂肪酸的摩尔百分比,x

i

为所选择油脂与棕榈硬脂的摩尔比;

[0073]

通过设定x

i

,根据以上公式即可计算得到混合体系中的脂肪酸组成及分布,根据母乳脂肪sn

‑

2脂肪酸范围,建立不等式,计算得到在范围内的各油脂的添加范围。

[0074]

在混合过程中,需要尽可能使甘油三酯sn

‑

2位含有更多的棕榈酸,保证结构脂的营养价值。因此,混合时,在满足母乳脂肪sn

‑

2位脂肪酸组成的同时,添加最少量的外源植物油。外源植物油添加量为:

[0075][0076]

x

i

为所选择油脂与棕榈硬脂的摩尔比;m为所选择油脂的比例之和。为混合油脂有最大的sn

‑

2棕榈酸含量,在保证sn

‑

2脂肪酸在母乳脂肪范围的基础上,需要添加最少的外源油脂,采用matlab r2010a(mathworks,natick,ma,usa)对油脂的添加比例进行优化。

[0077]

由此也可得到总脂肪酸和sn

‑

1,3脂肪酸的组成,如下所示。

[0078][0079][0080]

其中,fa%为混合油脂的脂肪酸组成,sn

‑

1,3fa%为混合油脂的sn

‑

1,3脂肪酸组成,y1和y

i

分别为棕榈硬脂和所选择油脂的各脂肪酸的摩尔百分比。

[0081]

表4.所选植物油的脂肪酸组成及分布

[0082][0083]

设定大豆油为x1,椰子油为x2,亚麻籽油为x3,根据母乳sn

‑

2脂肪酸组成,通过混合模型,建立不等式,如下所示。

[0084]

sn

‑

2 c6:0 0.01≦0.57x2/(1 x1 x2 x3)≦0.11

[0085]

sn

‑

2c8:0 0.03≦1.43x2/(1 x1 x2 x3)≦1.08

[0086]

sn

‑

2c10:0 0.36≦3.46x2/(1 x1 x2 x3)≦1.62

[0087]

sn

‑

2c12:0 1.95≦76.42x2/(1 x1 x2 x3)≦13.69

[0088]

sn

‑

2c14:0 3.29≦(0.4 9.35x2)/(1 x1 x2 x3)≦18.55

[0089]

sn

‑

2c16:0 37.02≦(56.7 3.56x1 3.01x2 5.18x3)/(1 x1 x2 x3)≦66.33

[0090]

sn

‑

2c18:0 1.18≦(3.5 1.94x1 0.87x2 2.38x3)/(1 x1 x2 x3)≦3.43

[0091]

sn

‑

2c18:1 5.41≦(26.1 24.44x1 3.62x2 31.7x3)/(1 x1 x2 x3)≦23.27

[0092]

sn

‑

2c18:2 2.59≦(12.6 65.38x1 1.27x2 27.46x3)/(1 x1 x2 x3)≦17.4

[0093]

sn

‑

2c18:3 0.55≦(0.7 4.68x1 33.28x3)/(1 x1 x2 x3)≦2.78

[0094]

m=x1 x2 x3

[0095]

通过matlab r2010优化计算,当液态油中的甘油三酯与大豆油、椰子油以及亚麻籽油的比例为1:0.02:0.15:0.01时,产品中sn

‑

2位主要脂肪酸在母乳脂肪范围之内,且外源油脂添加量最低,在此条件下,液态油中甘油三酯的脂肪酸组成及分布如下所示。

[0096]

表5.液态油甘油三酯的脂肪酸组成及分布

[0097] 总sn

‑

2sn

‑

1,3c6:00.080.070.08c8:00.730.181.00c10:00.710.440.84c12:05.999.714.13c14:02.961.533.68c16:037.7648.5432.37c18:05.493.136.67c18:1ω

‑

927.8723.2630.18c18:2ω

‑

615.1012.1816.56c18:3ω

‑

33.320.954.50

[0098]

混合后,体系中脂肪酸与甘油三酯的摩尔比例为3.6:1.18,即3:1。混合油脂的sn

‑

2脂肪酸在母乳脂肪范围之内,但是,在sn

‑

1,3脂肪酸组成与母乳脂肪差异较大,同时可以预测,其甘油三酯与母乳脂肪的差异也较大。因此,通过选择合适的酰基供体,利用sn

‑

1,3脂肪酶催化的酸解反应调节甘油三酯的sn

‑

1,3脂肪酸组成。并根据母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成,建立酸解反应脂肪酸平衡模型,用以预测满足母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成的底物比及游离脂肪酸比例。

[0099]

在反应体系中,甘油三酯的含量为m,脂肪酸的含量为h,在反应过程中,所用脂肪酶为sn

‑

1,3位置专一性脂肪酶,脂肪酸在sn

‑

1,3位置上符合随机分布。在整个反应体系中,脂肪酸种类定为n种,不同脂肪酸定义为xi,利用反应条件控制酰基转移,sn

‑

2脂肪酸变化量较小,因此,可忽略sn

‑

2脂肪酸的变化。在体系中,参与反应的脂肪酸主要为甘油三酯sn

‑

1,3脂肪酸和加入的游离脂肪酸。对于单独的脂肪酸xi,甘油三酯sn

‑

1,3位上的xi脂肪酸摩尔百分比可表示为m

sn

‑

1/

‑

3xi

,游离脂肪酸xi的摩尔百分比可表示为m

xi

,因此,体系达到反应平衡时,按照随机分布原理,xi脂肪酸反应平衡时在甘油三酯sn

‑

1,3含量(sn

‑

1/3xi)可表示为:

[0100][0101]

由于因此,模型可进一步简化为:

[0102][0103]

令h/m=s,即游离脂肪酸与甘油三酯的摩尔比例为s:1,因此,xi脂肪酸反应平衡时在甘油三酯sn

‑

1,3含量(sn

‑

1/3xi)可进一步简化为:

[0104][0105]

根据混合油脂的sn

‑

1,3位各脂肪酸组成,可以计算出不同脂肪酸在酸解达到平衡后在sn

‑

1,3位的理论含量。

[0106]

为进一步确定反应平衡后体系中甘油三酯的组成,利用脂肪酸随机分配理论,建立酶催化条件下的甘油三酯组成平衡模型:在整个反应体系中,甘油三酯的含量为m,脂肪酸的含量为h,脂肪酸种类定为n种,不同脂肪酸定为xi。对于单独的脂肪酸xi,甘油三酯sn

‑

1,3位上的xi摩尔百分比可表示为m

sn

‑

1/3xi

,sn

‑

2位xi的摩尔百分比可表示为m

sn

‑

2xi

,游离脂肪酸xi的摩尔百分比可表示为m

xi

,因此,体系达到反应平衡时,按照随机分布原理,三种任意脂肪酸xs,xj和xk在甘油三酯位置上的几率可表示如下:

[0107][0108]

模型可进一步简化为:

[0109][0110]

令h/m=s,即游离脂肪酸与甘油三酯的摩尔比例为s:1,因此,将以上模型进一步简化为:

[0111][0112]

因此,酸解反应达到平衡后,所含甘油三酯分子的比例为:

[0113][0114]

通过酸解反应脂肪酸平衡模型可以计算得到在不同底物比下,达到母乳脂肪sn

‑

1,3脂肪酸范围所需的游离脂肪酸比例,如下所示:

[0115]

表6.达到母乳脂肪sn

‑

1,3脂肪酸范围的所需各脂肪酸的理论值

[0116][0117][0118]

根据上表,可得到满足母乳脂肪sn

‑

1,3位脂肪酸参考范围所需的游离脂肪酸的比

例,如下所示:

[0119]

表7.不同底物比下满足母乳脂肪sn

‑

1,3位脂肪酸范围所需的各脂肪酸比例

[0120][0121]

选择富含中碳链脂肪酸的椰子油脂肪酸,富含油酸的茶籽油脂肪酸,富含亚油酸的葵花籽油脂肪酸以及富含亚麻酸的亚麻籽油脂肪酸与混合油脂进行混合,脂肪酸的混合比例通过建立脂肪酸混合模型确定,脂肪酸混合模型如下所示。

[0122][0123]

其中,y1为游离脂肪酸中各脂肪酸的摩尔比,x1为游离脂肪酸的摩尔比,y

i

分别为所选择油脂的各脂肪酸的摩尔百分比,x

i

为所选择油脂的摩尔比。

[0124]

表8.所选油脂脂肪酸的组成

[0125][0126][0127]

设定椰子油脂肪酸比例为x1,茶籽油脂肪酸比例为x2,葵花籽油脂肪酸比例为x3,亚麻籽油脂肪酸比例为x4,以不同比例下的所需脂肪酸的范围为依据,根据模型预测的添

加脂肪酸的比例,选择脂肪酸:甘油三酯为8:1,建立的不等式如下所示:

[0128]

sn

‑

1,3c6:00.62x1/6≦0.21

[0129]

sn

‑

1,3c8:05.71x1/6≦1.54

[0130]

sn

‑

1,3c10:05.56x1/6≦4.14

[0131]

sn

‑

1,3c12:01.39≦47.12x1/6≦12.17

[0132]

sn

‑

1,3c14:03.93≦(0.4*3 19.30x1/6)≦8.09

[0133]

sn

‑

1,3c16:0(6.3*3 9.92x1 5.72x2 6.53x3 5.32x4)/6≦7.73

[0134]

sn

‑

1,3c18:00.95≦(4.6*3 3x1 3.68x2 3.44x3 3.66x4)/6≦14.25

[0135]

sn

‑

1,3c18:130.76≦(54.5*3 7.03x1 68.71x2 31.25x3 19.45x4)/6≦58.38

[0136]

sn

‑

1,3c18:216.85≦(27.2*3 1.74x1 21.89x2 58.78x3 16.23x4)/6≦45.62

[0137]

sn

‑

1,3c18:30.29≦(6.8*3 54.30x4)/6≦2.74

[0138]

通过计算,当游离脂肪酸:椰子油脂肪酸:茶籽油脂肪酸:葵花籽油脂肪酸=3:(0.25

‑

2):(0

‑

4):(0.75

‑

3)时,混合脂肪酸中主要脂肪酸均在范围之内。

[0139]

表9不同混合比例下各脂肪酸组成范围

[0140] 最小值最大值c6:00.020.16c8:00.181.43c10:00.171.39c12:01.4711.78c14:00.754.98c16:06.227.37c18:03.773.98c18:1ω

‑

933.9157.94c18:2ω

‑

626.7132.68c18:3ω

‑

32.552.55

[0141]

通过以上的比例,利用酸解反应平衡模型可以预测计算得到不同底物比及不同脂肪酸比例下产品中甘油三酯的组成,从而可以预测所得产品与母乳脂肪甘油三酯的差异性,从而对反应过程中的底物比及脂肪酸比例进行优选。

[0142]

根据酸解反应甘油三酯预测模型,假设反应体系中游离脂肪酸ca的摩尔含量为x1,la为x2,m为x3,p为x4,s为x5,o为x6,l为x7,游离脂肪酸与甘油三酯的比例为s,基于液态油中甘油三酯的组成及分布,可以计算得到反应平衡后,不同底物比及不同游离脂肪酸组成的条件下,不同脂肪酸在甘油三酯sn

‑

1,3的含量以及主要甘油三酯(不考虑同分异构体)的组成。

[0143]

表10.不同脂肪酸在sn

‑

1,3的理论含量

[0144]

脂肪酸缩写比例sn

‑

2sn

‑

1/3c12:0cax10.44(2*0.84 sx1)/(2 s)c14:0lax29.71(2*4.13 sx2)/(2 s)c16:0mx31.53(2*3.68 sx3)/(2 s)c18:0px448.54(2*32.37 sx4)/(2 s)

c18:1ω

‑

9sx53.13(2*6.67 sx5)/(2 s)c18:2ω

‑

6ox623.26(2*30.18 sx6)/(2 s)c12:0lx712.18(2*16.56 sx7)/(2 s)

[0145]

表11.反应平衡后体系中甘油三酯的理论组成

[0146]

[0147][0148]

结合酸解平衡条件下的脂肪酸分布及甘油三酯组成模型,通过对脂肪酸与甘油三酯底物比为8:1的条件下进行求解,获得满足主要脂肪酸分布以及甘油三酯组成在母乳脂肪范围内的脂肪酸比值为游离脂肪酸:椰子油脂肪酸:茶籽油脂肪酸:葵花籽油脂肪酸=3:1:2:2,在此条件下,液态油中的脂肪酸组成如下所示:

[0149]

表12.液态油中的混合脂肪酸组成

[0150]

脂肪酸最大值c6:00.08c8:00.71c10:00.70

c12:05.89c14:02.56c16:06.74c18:03.88c18:1ω

‑

946.31c18:2ω

‑

630.59c18:3ω

‑

32.55

[0151]

在此条件下,在酸解平衡时,通过甘油三酯平衡模型预测,反应体系中的主要甘油三酯在母乳脂肪范围之内,理论值如下所示:

[0152]

表13.酸解平衡时产物甘油三酯组成预测值

[0153]

tagminmax含量tagminmax含量calala0.021.330.03mol1.2716.191.32mlaca0.000.940.01laoo0.294.292.91calal0.010.690.05pola3.3812.113.61calao0.002.730.10pol15.1731.3214.40lalam0.052.050.07ppl1.457.123.37lalao0.073.740.53mpo0.613.351.48capl0.229.100.25ooo0.952.824.32lll0.53.930.94poo5.6930.4211.39laol0.0110.233.62ppo1.128.915.29capo1.1210.001.39soo0.044.131.47oll0.8113.798.84pos0.056.232.42pll2.0315.024.55pps0.181.380.56

[0154]

因此,选择以上底物比及脂肪酸组成进行酸解反应,将油脂加热到50度,保持40min,然后将油脂通入填充床反应器,填充床保持温度为50度,油脂在填充床中的停留时间为4h,反应结束后,通过过滤或者离心脱除可能的杂质,并通过减压蒸馏脱除游离脂肪酸,获得的最终产品。

[0155]

表14.最终产品的脂肪酸组成及分布

[0156]

[0157][0158]

表15.最终产品的甘油三酯组成

[0159]

tag含量tag含量calala0.02mol1.12mlaca0.01laoo3.00calal0.05pola3.29calao0.09pol15.90lalam0.06ppl2.76lalao0.50mpo1.38capl0.22ooo5.09lll1.24poo11.57laol3.82ppo4.27capo0.35soo1.46oll10.95pos2.05pll4.80pps0.37c5234.32

ꢀꢀ

[0160]

通过相似性评价模型对所得产品其进行评价,所用评价模型的计算公式如下:

[0161][0162][0163][0164]

其中,g

fa/sn

‑

2fa/tag

分别为母乳替代脂肪在脂肪酸组成、sn

‑

2脂肪酸相对含量或甘油三酯组成方面同人乳脂肪的相似度;e

i(fa/sn

‑

2fa/tag)

是分别为母乳替代脂肪中脂肪酸组成、sn

‑

2脂肪酸相对含量或甘油三酯组成在母乳脂肪相应指标含量范围之外所被扣除的相

似度;为母乳脂肪的脂肪酸、sn

‑

2脂肪酸或者甘油三酯组成同其总含量的相对值;c

i(fa/sn

‑

2fa/tag)

是浮动系数,其取决于母乳替代脂肪的总脂肪酸含量、sn

‑

2脂肪酸相对含量或甘油三酯组成;b

i(fa/sn

‑

2fa/tag)

是母乳替代脂肪中的总脂肪酸含量、sn

‑

2脂肪酸相对含量或甘油三酯含量;a

i(fa/sn

‑

2fa/tag)

是相应的母乳脂肪的总脂肪酸、sn

‑

2相对脂肪酸含量或甘油三酯组成;当b高于a时,a选择上限;当b小于a时,a选择下限;如果b在a的范围之内,c为0。

[0165]

经过相似度模型评价,得到混合油脂及酯交换产品在脂肪酸,sn

‑

2脂肪酸及甘油三酯组成上同人乳脂肪的相似度如下表所示:

[0166]

表16.产品与母乳脂肪的相似度

[0167]

相似度(%)酸解产品g

fa

100g

sn

‑

2fa

96.4g

tag

90.1

[0168]

通过采用评价模型比较酸解产品与母乳脂肪之间的相似度可知,所得产品不仅脂肪酸组成与分布与母乳脂肪一致,同时在甘油三酯组成上与母乳脂肪也高度相似。

[0169]

实施例2

[0170]

选择52度棕榈硬脂分提物为原料,棕榈酸含量为82.4%,sn

‑

2棕榈酸含量为75.5%,其脂肪酸组成及分布如下表所示。与母乳脂肪相比,在总脂肪酸组成中,棕榈硬脂缺少亚油酸、亚麻酸以及中碳链脂肪酸,sn

‑

2脂肪酸组成中,棕榈硬脂缺少中链脂肪酸和亚麻酸,sn

‑

1,3脂肪酸中,棕榈酸含量较高,缺少中碳链脂肪酸、亚油酸和亚麻酸,同时,棕榈硬脂的sn

‑

2棕榈酸的相对含量远低与母乳脂肪。因此,可以通过首先选择合适比例的混合脂肪酸酸解棕榈硬脂,降低sn

‑

1,3棕榈酸的含量,调节其他脂肪酸的组成,再通过低温结晶脱除混合油脂中的饱和脂肪酸及饱和甘油三酯,再通过油脂物理混合调节油脂的sn

‑

2脂肪酸组成,最后通过合适的混合脂肪酸酸解反应调节sn

‑

1,3脂肪酸组成,最终获得在脂肪酸组成及分布,以及甘油三酯组成与母乳脂肪一致的结构脂质产品。

[0171]

因此,为改善棕榈硬脂结构,首先选择富含油酸的茶籽油与富含亚油酸的葵花籽脂肪酸为酰基供体,茶籽油与葵花籽油脂肪酸的比值为2:1,脂肪酸与棕榈硬脂的底物比为6:1(mol/mol),以ns40086为催化剂,在填充床反应器中进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,并将混合油脂加热到55度,保持30min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为50度,油脂在填充床中的停留时间为5h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪酸组成及分布如下表所示。

[0172]

表17.棕榈硬脂及一次酸解产物的脂肪酸组成及分布

[0173][0174]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提除去一次酸解产物中的棕榈酸,三棕榈酸甘油酯及部分甘油酯,分提条件为将油脂加热到60度并维持25min,在以10度/h的速度将温度降至40度,养晶3h,再以3度/h将温度降至24度,养晶8h,转速为40转/分,分提结晶结束后,过滤分离饱和脂肪酸以及固态脂肪,得到液态油。液态油的脂肪酸组成及分布如下表所示。

[0175]

表18.分提后液态油的组成特征

[0176][0177][0178]

由于低温脱除了部分饱和甘油三酯以及饱和脂肪酸,体系中甘油三酯与脂肪酸的比例发生了变化,经测定,分提后,体系中脂肪酸与甘油三酯的摩尔比例为5.7:1。

[0179]

与母乳脂肪相比,液态油sn

‑

2脂肪酸中缺少中碳链脂肪酸和亚麻酸,因此,为使最终产品在sn

‑

2脂肪酸组成方面与母乳脂肪一致,需要向其中添加部分植物油,调节其sn

‑

2脂肪酸组成。选择富含中链脂肪酸的棕榈仁油,以及富含亚麻酸的亚麻籽油对其进行调和,同时选择富含油酸的茶籽油,富含亚油酸的葵花籽油,对液态油进行混合,调节其sn

‑

2脂肪酸组成,使其在母乳脂肪的范围之内。通过建立油脂sn

‑

2位物理混合模型,计算需要添加至液态油中植物油的比例。同时,为保证混合油脂具有最高的sn

‑

2棕榈酸含量,因此,需要外源添加的植物油脂量最少。所选植物油的脂肪酸组成及分布如下所示:

[0180]

表19.所选植物油的脂肪酸组成及分布

[0181][0182]

设定葵花籽油为x1,棕榈仁油为x2,亚麻籽油为x3,茶籽油为x4,根据母乳sn

‑

2脂肪酸组成,通过混合模型,建立不等式,如下所示。

[0183]

sn

‑

2 c6:0 0.01≦0.05x2/(1 x1 x2 x3 x4)≦0.11

[0184]

sn

‑

2c8:0 0.03≦1.78x2/(1 x1 x2 x3 x4)≦1.08

[0185]

sn

‑

2c10:0 0.36≦2.89x2/(1 x1 x2 x3 x4)≦1.62

[0186]

sn

‑

2c12:0 1.95≦61.38x2/(1 x1 x2 x3 x4)≦13.69

[0187]

sn

‑

2c14:0 3.29≦(0.5 18.98x2)/(1 x1 x2 x3 x4)≦18.55

[0188]

sn

‑

2c16:0 37.02≦(73.4 4.62x1 4.65x2 5.18x3 5.18x4)/(1 x1 x2 x3 x4)≦66.33

[0189]

sn

‑

2c18:0 1.18≦(2.4 2.24x1 0.84x2 2.38x3 2.11x4)/(1 x1 x2 x3 x4)≦3.43

[0190]

sn

‑

2c18:1 5.41≦(17.7 22.8x1 7.51x2 31.7x3 52.62x4)/(1 x1 x2 x3 x4)≦23.27

[0191]

sn

‑

2c18:2 2.59≦(6 70.16x1 1.92x2 27.46x3 40.06x4)/(1 x1 x2 x3 x4)≦17.4

[0192]

sn

‑

2c18:3 0.55≦(33.28x3)/(1 x1 x2 x3 x4)≦2.78

[0193]

m=x1 x2 x3 x4

[0194]

为混合油脂有最大的sn

‑

2棕榈酸含量,采用matlab r2010a(mathworks,natick,ma,usa)对油脂的添加比例进行优化,在保证sn

‑

2脂肪酸在母乳脂肪范围的基础上,添加最少的外源油脂,

[0195]

经过计算,当液态油中的甘油三酯与棕榈仁油以及亚麻籽油的比例为1:0.1:0.025时,产品中sn

‑

2位主要脂肪酸在母乳脂肪范围之内,且外源油脂添加量最低,在此条件下,液态油中甘油三酯的脂肪酸组成及分布如下所示。

[0196]

表20.混合油脂甘油三酯的脂肪酸组成及分布

[0197] 总sn

‑

2sn

‑

1,3c6:00.020.010.02c8:00.270.160.32c10:00.280.260.29

c12:04.195.463.56c14:02.022.121.96c16:040.6165.7728.02c18:03.432.264.01c18:1ω

‑

931.4217.1138.58c18:2ω

‑

616.506.1121.69c18:3ω

‑

31.210.741.44

[0198]

混合后,体系中脂肪酸与甘油三酯的摩尔比例为5.7:1.125,即5:1。混合油脂的sn

‑

2位的主要脂肪酸在母乳脂肪范围之内,但是,在sn

‑

1,3脂肪酸组成与母乳脂肪差异较大,同时可以预测,其甘油三酯与母乳脂肪的差异也较大。因此,通过选择合适的酰基供体,利用sn

‑

1,3脂肪酶催化的酸解反应调节甘油三酯的sn

‑

1,3脂肪酸组成。并根据母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成,建立酸解反应脂肪酸平衡模型,用以预测满足母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成的底物比及游离脂肪酸比例。

[0199]

通过酸解反应脂肪酸平衡模型可以计算得到在不同底物比下,达到母乳脂肪sn

‑

1,3脂肪酸范围所需的游离脂肪酸比例,如下所示:

[0200]

表20.不同底物比下达到母乳脂肪sn

‑

1,3位脂肪酸范围所需的各脂肪酸比例

[0201][0202]

选择富含中碳链脂肪酸的棕榈仁油脂肪酸,富含油酸的菜籽油脂肪酸,富含亚油酸的大豆油油脂肪酸以及富含亚麻酸的亚麻籽油脂肪酸与混合油脂进行混合,脂肪酸的混合比例通过建立脂肪酸混合模型确定。

[0203]

表20.所选油脂的脂肪酸组成

[0204]

脂肪酸棕榈仁油菜籽油大豆油亚麻籽油 x1x2x3x4c6:00.20

ꢀꢀꢀ

c8:02.99

ꢀꢀꢀ

c10:03.17

ꢀꢀꢀ

c12:047.14

ꢀꢀꢀ

c14:016.39

ꢀꢀꢀ

c16:08.834.458.995.32c18:02.291.764.603.66c18:1ω

‑

916.2564.6123.5219.45c18:2ω

‑

62.7121.0956.0216.23c18:3ω

‑

3 8.106.8654.30

[0205]

设定棕榈仁油脂肪酸比例为x1,菜籽油脂肪酸比例为x2,大豆油脂肪酸比例为x3,亚麻籽油脂肪酸比例为x4,以不同比例下的所需脂肪酸的范围为依据,根据模型预测的添加脂肪酸的比例,选择脂肪酸:甘油三酯为6:1,建立的不等式如下所示:

[0206]

sn

‑

1,3c6:00.01≦0.2x1/6≦0.23

[0207]

sn

‑

1,3c8:02.99x1/6≦1.80

[0208]

sn

‑

1,3c10:00.05≦3.17x1/6≦4.54

[0209]

sn

‑

1,3c12:01.4≦47.14x1/6≦12.89

[0210]

sn

‑

1,3c14:04.52≦(0.1*5 16.39x1/6)≦8.96

[0211]

sn

‑

1,3c16:0(7.4*5 8.83x1 4.45x2 8.99x3 5.32x4)/6≦7.54

[0212]

sn

‑

1,3c18:01.45≦(4.3*5 2.29x1 1.76x2 4.60x3 3.66x4)/6≦15.64

[0213]

sn

‑

1,3c18:127.99≦(55.6*5 16.25x1 64.61x2 23.52x3 19.45x4)/6≦57.46

[0214]

sn

‑

1,3c18:215.16≦(32.5*5 2.71x1 21.09x2 56.02x3 16.23x4)/6≦45.85

[0215]

sn

‑

1,3c18:31.03≦(8.10x2 6.86x3 54.30x4)/6≦2.92

[0216]

通过计算,当游离脂肪酸:棕榈仁油脂肪酸:菜籽油脂肪酸:大豆油脂肪酸:亚麻籽油脂肪酸=5:(0.2

‑

0.7):(0.1

‑

0.35):(0.1

‑

0.35)(0.1

‑

0.2)时,混合脂肪酸中主要脂肪酸均在范围之内。

[0217]

表21.混合脂肪酸的范围

[0218]

脂肪酸最小值最大值c6:00.010.02c8:00.100.35c10:00.110.37c12:01.575.50c14:00.632.00c16:07.517.33c18:04.024.09c18:1ω

‑

950.0252.34c18:2ω

‑

628.9631.94c18:3ω

‑

31.151.78

[0219]

根据酸解反应甘油三酯预测模型,基于液态油中甘油三酯的组成及分布,可以计算得到反应平衡后,在底物为6:1(脂肪酸/甘油三酯),不同游离脂肪酸组成的条件下,不同脂肪酸在甘油三酯sn

‑

1,3的含量以及主要甘油三酯的组成。结合酸解平衡条件下的脂肪酸分布及甘油三酯组成模型,通过对脂肪酸与甘油三酯底物比为6:1的条件下进行求解,获得满足主要脂肪酸分布以及甘油三酯组成在母乳脂肪范围内的脂肪酸比值为游离脂肪酸:棕榈仁油脂肪酸:菜籽油脂肪酸:大豆油脂肪酸:亚麻籽油脂肪酸=5:0.5:0.2:0.2:0.1,在此

条件下,液态油中的脂肪酸组成如下所示:

[0220]

表22.脂肪酸组成

[0221][0222][0223]

在此条件下,在酸解平衡时,通过甘油三酯平衡模型预测,反应体系中的主要甘油三酯在母乳脂肪范围之内,理论值如下所示:

[0224]

表23.酸解平衡时产物甘油三酯组成预测值

[0225]

tagminmax含量tagminmax含量calala0.021.330.01mol1.2716.190.81mlaca0.000.940.01laoo0.294.291.88calal0.010.690.01pola3.3812.113.42calao0.002.730.03pol15.1731.3219.59lalam0.052.050.01ppl1.457.124.74lalao0.073.740.23mpo0.613.351.32capl0.229.100.12ooo0.952.823.92lll0.53.930.54poo5.6930.4217.12laol0.0110.232.06ppo1.128.918.19capo1.1210.000.21soo0.044.131.18oll0.8113.796.72pos0.056.232.99pll2.0315.025.60pps0.181.380.70

[0226]

因此,选择以上底物比及脂肪酸组成进行酸解反应,将油脂加热到55度,保持30min,然后将油脂通入填充床反应器,填充床保持温度为55度,油脂在填充床中的停留时间为3h。反应结束后,通过过滤或者离心脱除可能的杂质,并采用减压蒸馏脱除游离脂肪酸,获得最终产品。

[0227]

表24.最终产品的脂肪酸组成及分布

[0228][0229][0230]

表25.最终产品的甘油三酯组成

[0231]

tag含量tag含量calala0.01mol0.82mlaca0.01laoo2.04calal0.01pola2.98calao0.03pol20.12lalam0.01ppl3.38lalao0.23mpo1.11capl0.11ooo4.91lll0.76poo17.08laol2.31ppo5.70capo0.19soo1.32oll9.14pos2.82pll5.92pps0.47c5245.94

ꢀꢀ

[0232]

经过相似度模型评价,得到最终产品在脂肪酸,sn

‑

2脂肪酸及甘油三酯组成上同人乳脂肪的相似度如下表所示:

[0233]

表26.产品与母乳脂肪的相似度

[0234]

相似度(%)最终产品g

fa

99.2g

sn

‑

2fa

95.3g

tag

92.7

[0235]

通过采用评价模型比较酸解产品与母乳脂肪之间的相似度可知,所得产品不仅脂肪酸组成与分布与母乳脂肪一致,同时在甘油三酯组成上与母乳脂肪也高度相似。

[0236]

实施例3

[0237]

选择58度棕榈硬脂分提物为原料,棕榈酸含量为91.2%,sn

‑

2棕榈酸含量为84.3%,其脂肪酸组成及分布如下表所示。与母乳脂肪相比,在总脂肪酸组成中,棕榈硬脂缺少油酸、亚油酸、亚麻酸以及中碳链脂肪酸,sn

‑

2脂肪酸组成中,棕榈硬脂缺少中链脂肪酸、亚油酸和亚麻酸,sn

‑

1,3脂肪酸中,棕榈酸含量较高,缺少中碳链脂肪酸、油酸、亚油酸和亚麻酸,同时,棕榈硬脂的sn

‑

2棕榈酸的相对含量远低与母乳脂肪。因此,可以通过首先选择合适比例的混合脂肪酸酸解棕榈硬脂,降低sn

‑

1,3棕榈酸的含量,调节其他脂肪酸的组成,再通过低温结晶脱除混合油脂中的饱和脂肪酸及饱和甘油三酯,再通过油脂物理混合调节油脂的sn

‑

2脂肪酸组成,最后通过合适的混合脂肪酸酸解反应调节sn

‑

1,3脂肪酸组成,最终获得在脂肪酸组成及分布,以及甘油三酯组成与母乳脂肪一致的结构脂质产品。

[0238]

因此,为改善棕榈硬脂结构,首先选择富含油酸的菜籽油与富含亚油酸的葵花籽油脂肪酸为酰基供体,葵花籽油与菜籽油脂肪酸的比值为1:1,脂肪酸与棕榈硬脂的底物比为8:1(mol/mol),以lipase df为催化剂,在填充床反应器中进行酸解反应。油脂在进入填充床反应器之前,首先向填充床反应器中通入氮气,采用氮气取代里面的空气,将脂肪酸与棕榈硬脂混合,并混合油脂加热到60度,保持20min,使混合油脂完全融化,然后将混合油脂通入填充床反应器,填充床保持温度为55度,油脂在填充床中的停留时间为3h,反应结束后,得到酸解产物。反应结束后,通过过滤或者离心脱除可能的杂质,获得的一次酸解产物的脂肪酸组成及分布如下表所示。

[0239]

表27.棕榈硬脂及一次酸解产物的脂肪酸组成及分布

[0240][0241]

由上表可知,经过一次酸解后,酸解产物%sn

‑

2pa有所提升,但是并未在母乳脂肪范围之内,同时棕榈酸的含量远高于母乳脂肪,产物需要进行二次酸解。利用低温程序分提除去一次酸解产物中的棕榈酸,三棕榈酸甘油酯及部分甘油酯,分提条件为将油脂加热到55度并维持30min,在以8度/h的速度将温度降至37度,养晶5h,再以5度/h将温度降至28度,养晶2h,转速为50转/分,分提结晶结束后,过滤分离饱和脂肪酸以及固态脂肪,得到液态油。液态油的脂肪酸组成及分布如下表所示。

[0242]

表28.分提后液态油的组成特征

[0243][0244]

由于低温脱除了部分饱和甘油三酯以及饱和脂肪酸,体系中甘油三酯与脂肪酸的比例发生了变化,经测定,分提后,体系中脂肪酸与甘油三酯的摩尔比例为8.8:1。

[0245]

与母乳脂肪相比,液态油sn

‑

2脂肪酸中缺少中碳链脂肪酸和亚麻酸。因此,为使最终产品在sn

‑

2脂肪酸组成方面与母乳脂肪一致,需要向其中添加部分植物油,调节其sn

‑

2脂肪酸组成。选择富含中链脂肪酸的椰子油,以及富含亚麻酸的亚麻籽油对液态油进行混合,调节其sn

‑

2脂肪酸组成,使其在母乳脂肪的范围之内。通过建立油脂sn

‑

2位物理混合模型,计算需要添加至液态油中植物油的比例。同时,为保证混合油脂具有最高的sn

‑

2棕榈酸含量,因此,需要外源添加的植物油脂量最少。

[0246]

设定椰子油为x1,亚麻籽油为x2,根据母乳sn

‑

2脂肪酸组成,通过混合模型,建立不等式,如下所示。

[0247]

sn

‑

2 c6:0 0.01≦0.57x1/(1 x1 x2)≦0.11

[0248]

sn

‑

2c8:0 0.03≦1.43x1/(1 x1 x2)≦1.08

[0249]

sn

‑

2c10:0 0.36≦3.46x1/(1 x1 x2)≦1.62

[0250]

sn

‑

2c12:0 1.95≦76.42x1/(1 x1 x2)≦13.69

[0251]

sn

‑

2c14:0 3.29≦(0.4 9.35x1)/(1 x1 x2)≦18.55

[0252]

sn

‑

2c16:0 37.02≦(42.4 3.01x1 5.18x2)/(1 x1 x2)≦66.33

[0253]

sn

‑

2c18:0 1.18≦(2.3 0.87x1 2.38x2)/(1 x1 x2)≦3.43

[0254]

sn

‑

2c18:1 5.41≦(28.7 3.62x1 31.7x2)/(1 x1 x2)≦23.27

[0255]

sn

‑

2c18:2 2.59≦(24.4 1.27x1 27.46x2)/(1 x1 x2)≦17.4

[0256]

sn

‑

2c18:3 0.55≦(1.9 33.28x2)/(1 x1 x2)≦2.78

[0257]

m=x1 x2

[0258]

为混合油脂有最大的sn

‑

2棕榈酸含量,采用matlab r2010a(mathworks,natick,ma,usa)对油脂的添加比例进行优化,在保证sn

‑

2脂肪酸在母乳脂肪范围的基础上,添加最少的外源油脂,

[0259]

经过计算,当液态油中的甘油三酯与椰子油以及亚麻籽油的比例为1:0.2:0.02时,产品中sn

‑

2位主要脂肪酸在母乳脂肪范围之内,且外源油脂添加量最低,在此条件下,液态油中甘油三酯的脂肪酸组成及分布如下所示。

[0260]

表29.混合油脂甘油三酯的脂肪酸组成及分布

[0261] 总sn

‑

2sn

‑

1,3c6:00.100.090.11c8:00.940.231.29c10:00.910.571.08c12:07.7212.535.32c14:03.471.944.23c16:036.4467.2221.05c18:02.412.972.13c18:1ω

‑

924.979.3132.81c18:2ω

‑

620.564.2628.71c18:3ω

‑

32.420.873.19

[0262]

混合后,体系中脂肪酸与甘油三酯的摩尔比例为8.8:1.22,即7.21:1。混合油脂的sn

‑

2位的主要脂肪酸在母乳脂肪范围之内,但是,在sn

‑

1,3脂肪酸组成与母乳脂肪差异较大,同时可以预测,其甘油三酯与母乳脂肪的差异也较大。因此,通过选择合适的酰基供体,利用sn

‑

1,3脂肪酶催化的酸解反应调节甘油三酯的sn

‑

1,3脂肪酸组成。并根据母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成,建立酸解反应的平衡模型,用以预测满足母乳脂肪sn

‑

1,3位脂肪酸组成以及甘油三酯组成的所需的底物比及游离脂肪酸比例。

[0263]

通过酸解反应脂肪酸平衡模型可以计算得到在不同底物比下,达到母乳脂肪sn

‑

1,3脂肪酸范围所需的游离脂肪酸比例,如下所示:

[0264]

表30.不同底物比下达到母乳脂肪sn

‑

1,3位脂肪酸范围所需的各脂肪酸比例

[0265][0266][0267]

选择富含中碳链脂肪酸的椰子油脂肪酸,富含油酸的茶籽油脂肪酸,富含亚油酸的葵花籽油脂肪酸以及富含亚麻酸的亚麻籽油脂肪酸与混合油脂进行混合,脂肪酸的混合比例通过建立脂肪酸混合模型确定。所选油脂的脂肪酸组成如下所示:

[0268]

表31.所选油脂的脂肪酸组成

[0269]

脂肪酸 椰子油茶籽油葵花籽油亚麻籽油

ꢀꢀ

x1x2x3x4

c6:0 0.62

ꢀꢀꢀ

c8:0 5.71

ꢀꢀꢀ

c10:0 5.56

ꢀꢀꢀ

c12:0 47.12

ꢀꢀꢀ

c14:00.219.3

ꢀꢀꢀ

c16:07.19.925.726.535.32c18:02.033.683.443.66c18:1ω

‑

941.07.0368.7131.2519.45c18:2ω

‑

644.31.7421.8958.7816.23c18:3ω

‑

35.5

ꢀꢀꢀ

54.30

[0270]

设定椰子油脂肪酸比例为x1,茶籽油脂肪酸比例为x2,葵花籽油脂肪酸比例为x3,亚麻籽油脂肪酸比例为x4,以不同比例下的所需脂肪酸的范围为依据,根据模型预测的添加脂肪酸的比例,选择脂肪酸:甘油三酯为8:1,建立的不等式如下所示:

[0271]

sn

‑

1,3c6:00.62x1/8≦0.2

[0272]

sn

‑

1,3c8:05.71x1/8≦1.47

[0273]

sn

‑

1,3c10:05.56x1/8≦4.08

[0274]

sn

‑

1,3c12:01.1≦47.12x1/8≦11.87

[0275]

sn

‑

1,3c14:03.79≦(0.2*7.21 19.3x1)/8≦7.96

[0276]

sn

‑

1,3c16:0(7.1*7.21 9.92x1 5.72x2 6.53x3 5.32x4)/8≦10.56

[0277]

sn

‑

1,3c18:02.08≦(2*7.21 3x1 3.68x2 3.44x3 3.66x4)/8≦15.38

[0278]

sn

‑

1,3c18:130.1≦(41*7.21 7.03x1 68.71x2 31.25x3 19.45x4)/8≦57.72

[0279]

sn

‑

1,3c18:213.81≦(44.3*7.21 1.74x1 21.89x2 58.78x3 16.23x4)/8≦42.59

[0280]

sn

‑

1,3c18:30.62≦(5.5*7.21 54.30x4)/8≦2.74

[0281]

通过计算,当游离脂肪酸:椰子油脂肪酸:茶籽油脂肪酸:葵花籽油脂肪酸=7.21:(0.2

‑

0.7):(0.05

‑

0.2):(0.05

‑

0.34)时,混合脂肪酸中主要脂肪酸均在范围之内。

[0282]

表32.混合脂肪酸的范围

[0283]

脂肪酸最小值最大值c6:00.050.02c8:00.500.14c10:00.490.14c12:04.121.18c14:01.870.66c16:07.347.10c18:02.112.14c18:1ω

‑

938.1540.60c18:2ω

‑

640.5143.15c18:3ω

‑

34.964.96

[0284]

根据酸解反应甘油三酯预测模型,基于液态油中甘油三酯的组成及分布,可以计

算得到反应平衡后,在底物为8:1(脂肪酸/甘油三酯),不同游离脂肪酸组成的条件下,不同脂肪酸在甘油三酯sn

‑

1,3的含量以及主要甘油三酯的组成。结合酸解平衡条件下的脂肪酸分布及甘油三酯组成模型,通过对脂肪酸与甘油三酯底物比为8:1的条件下进行求解,获得满足主要脂肪酸分布以及甘油三酯组成在母乳脂肪范围内的脂肪酸比值为游离脂肪酸:椰子油脂肪酸:茶籽油脂肪酸:葵花籽油脂肪酸=7.21:0.5:0.15:0.14,在此条件下,液态油中的脂肪酸组成如下所示:

[0285]

表33.脂肪酸组成

[0286]

脂肪酸含量c6:00.04c8:00.36c10:00.35c12:02.95c14:01.39c16:07.24c18:02.12c18:1ω

‑

939.23c18:2ω

‑

641.47c18:3ω

‑

34.96

[0287]

在此条件下,在酸解平衡时,通过甘油三酯平衡模型预测,反应体系中的主要甘油三酯在母乳脂肪范围之内,理论值如下所示:

[0288]

表34.酸解平衡时产物甘油三酯组成预测值

[0289]

tagminmax含量tagminmax含量calala0.021.330.01mol1.2716.190.78mlaca0.000.940.00laoo0.294.292.02calal0.010.690.07pola3.3812.112.87calao0.002.730.07pol15.1731.3220.47lalam0.052.050.02ppl1.457.125.55lalao0.073.740.35mpo0.613.351.26capl0.229.100.32ooo0.952.821.32lll0.53.930.62poo5.6930.4210.26laol0.0110.233.97ppo1.128.915.51capo1.1210.000.32soo0.044.130.57oll0.8113.792.52pos0.056.231.35pll2.0315.0210.20pps0.181.380.34

[0290]

因此,选择以上底物比及脂肪酸组成进行酸解反应,将油脂加热到60度,保持20min,然后将油脂通入填充床反应器,填充床保持温度为60度,油脂在填充床中的停留时间为2h,反应结束后,通过过滤或者离心脱除可能的杂质,采用减压蒸馏脱除游离脂肪酸,获得最终产品。

[0291]

表35.最终产品的脂肪酸组成及分布

[0292]

脂肪酸(mol%)总sn

‑

2sn

‑

1,3c6:00.060.060.06c8:00.570.180.77c10:00.570.480.61c12:06.8612.034.27c14:02.321.352.81c16:029.7262.0513.56c18:02.252.642.06c18:1n

‑

928.6512.8336.56c18:2n

‑

626.237.6535.52c18:32.760.733.78%sn

‑

2pa*69.6

ꢀꢀ

c18:2/c18:39.49

ꢀꢀ

[0293]

表36.最终产品的甘油三酯组成

[0294][0295][0296]

经过相似度模型评价,得到最终产品在脂肪酸,sn

‑

2脂肪酸及甘油三酯组成上同人乳脂肪的相似度如下表所示:

[0297]

表37.产品与母乳脂肪的相似度

[0298]

相似度(%)酸解产品g

fa

98.7g

sn

‑

2fa

98.5g

tag

92.57

[0299]

通过采用评价模型比较酸解产品与母乳脂肪之间的相似度可知,所得产品不仅脂肪酸组成与分布与母乳脂肪一致,同时在甘油三酯组成上与母乳脂肪也高度相似。

[0300]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳

实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。